- Войти

- Регистрация

Строительство фундамента и возможные ошибки. Фундамент под дымосос

Монтаж дымососов и дутьевых вентиляторов

Установка дымососов ДН, Д и дутьевых вентиляторов ВДН, ВД, ВГД.

Устройства тягодутьевого типа, а именно: вентиляторы и дымососы, будучи подготовленными к монтажу, должны быть максимально укомплектованы, быть в полной исправности, иметь сбалансированные роторы и хорошо обкатанную ходовую часть.

Говоря о последней, имеются в виду клиноременная передача или узел подшипникового плана. На каждом из устройств, вентиляторе или дымососе, необходимо наличие шильдика, особой металлической таблички, на которой будут указаны год производства устройств, название завода производителя, порядковый номер и допустимое количество оборотов на рабочем колесе, заводской номер того или иного агрегата.

Конструкция полумуфты должна предельно крепко держаться на валу. Между нею и валом пластинки щупа должен быть зазор в 0,03 мм. Обратите внимание на то, чтобы боковые грани шпонки были плотно монтированы в паз. Говоря о радиальном направлении шпонки, важен зазор, чье допустимое колебание величин равно 0,1-0,4 мм. Радиальная и осевая вибрации окружности полумуфты не должны быть более, чем 0,1 мм. Измерять этот параметр следует с учетом специального индикатора. Помимо этого, необходимо внимательно проверить диаметры муфт, являющихся парными. Присмотритесь и к отверстиям под пальцы и соответствии их расположения по отношению друг к другу, расположения по окружности. В том числе проверьте в соответствии с чертежом соотношение отклонения, которое не должно быть более 0,2 мм.

На внешних поверхностях ободов имеющихся шкивов недопустимо наличие пазов, чей диаметр равен больше половины миллиметра. Радиальная вибрация шкивов, которые монтированы на дымососных валах, не должна быть больше 1 мм.

Немалое внимание уделите и состоянию подшипников. Они должны удовлетворять следующим требованиям.

- Абсолютно все кольца установленных подшипников должны быть расположены клейменой частью к заплечикам вала. Это необходимо для осуществления удобной и оперативной сверки номеров, без траты времени на их разборку и снятие.

- Осмотрите поверхности подшипников. Недопустимы черные пятна, царапины, рытвины и даже минимальные вмятины.

Для того чтобы осуществить проверку рамы, которая монтирована индивидуально или вкупе с агрегатом, необходимо придерживаться следующих критериев и параметров:

- отклонение осей рамы непосредственно от проектного расположения по высоте должно равняться числу, не более чем +/- 5 мм;

- уклонение от положения по горизонтали равно +/-1 мм из расчета на 1 м;

- подкладку следует устанавливать с обеих сторон фундаментных болтов. Они должны немного выступать за пределы опорной рамы по обе стороны (расстояние эквивалентное), но не больше, чем на 20 мм. При этом количество прокладок должно быть не более 3-х штук, а в высоту они должны быть более 40 мм.

Обратите внимание, чтобы на анкерных болтах присутствовали болты, оснащенные контргайкой. Сами анкерные болты должны иметь своей целью крепеж установки к фундаментной поверхности. Фундаментные болты аналогичным методом должны быть оборудованы контргайкой.

Говоря о вращении роторов, которые установлены на конкретных агрегатах, оно должно происходить без задевания тех или иных частей и деталей. Недопустимо заедание, а момент пуска должен быть максимально плавным. Осевое биение вала допустимо в пределах 0,1 мм. Торцевые крышки имеющихся подшипников в локациях прохода вала должны быть надежно уплотнены с целью избегания вероятных утечек масла. Недопустимы зазоры между кожухом и рабочим колесом (ротором). Эти расстояния должны быть внимательно замерены и отмечены в формуляре или регистре.

В процессе монтажа дутьевых устройств наподобие вентиляторов или дымососов, поступающих в форме целого неразборного агрегата (собранный внешний вид), необходимо проверять корректность горизонтальности их монтировки. Важно измерить параметры биения рабочего колеса, в том числе и размер зазора между устройством вала и стенками кожуха. Полученные показатели не должны быть больше указанных далее цифровых значений. Пространство между внутренним торцом втяжной воронки и передним диском ротора вентиляторов генерального назначения до № 12 не должно быть больше, чем на 1 % диаметра ротора (рабочего колеса). Вентилятор нужно монтировать только в горизонтальном положении при совместной проверке точности уровнем. Допустимое отклонение вала от главной горизонтали должно быть не больше, чем +/- 1 мм из расчета на 1 м всей его длины. Завершающая проверка горизонтальности вала обязана осуществляться после того, как все крепежные болты будут туго и надежно затянуты.

Говоря об агрегатах, подразумевая вентиляторы и дымососы, устройства под номерами 2-6 осуществляют биение в радиальном направлении, равное 1 мм. В осевом направлении – 2 мм. Зазор между стенками кожуха и непосредственно валом равно 2 мм. Агрегаты под номерами 8-12 имеют параметр величины биения 2 мм (радиальное направление) и 3 мм (осевое направление). Зазор между валом и самими стенками кожуха, говоря об агрегатах под номерами 8-12, равен 4 мм.

В процессе сборочных работ кожуха дымососа необходимо обеспечить полную параллельность наличествующих торцов всех входных патрубков, а также идеальное соотношение отверстий воронок и всасывающих карманов. В момент осуществления этих работ допустимы последующие отклонения:

- отсутствие соотношения, а также относительное отсутствие параллельности втяжных диффузоров должны равняться не более 3 мм;

- эллипсность втяжных диффузоров с учетом их внутреннего диаметра не должна быть более 5 мм.

Перед тем, как приступить к испытанию агрегатов в лице дымососов и вентиляторов, необходимо закончить следующие виды работ.

- Залить бетонной или цементной смесью имеющиеся опорные рамы

- Залить болты агрегата из фундамента, а также опорные конструкции газоходов и воздуховодов.

- Окончить все строительно-монтажные работы и надежно перекрыть трубопроводные и кабельные каналы, которые дислоцированы вокруг фундаментов.

- Завершить любые имеющие место быть электромонтажные работы, включая освещение рабочей площади в непосредственной близости к агрегату, оборудование контрольных и измерительных приборов и конструкции аварийной кнопки, предназначенной для отключения питания электродвигателя. Также нужно принять соответствующие меры относительно техники безопасности для осуществления запуска агрегатов и их технического обслуживания.

- Осуществить как подвод, так и отвод технической жидкости, предназначенной для равномерного охлаждения подшипников устройств, в случае, если это предусмотрено самим проектом.

- Выполнить грамотную установку систем воздуховодов и газоходов.

- Осуществить необходимые записи в регистре или монтажном формуляре о замерах параметров между диффузором и рабочим колесом устройства, зазоров между подшипниками, а также об окончательных результатах центровки присутствующих валов.

Любое последующее испытание дымососов и вентиляторов должно обязательно производиться лишь после завершения ревизионного осмотра (и просушки, в случае необходимости), а также после надежного заземления электродвигателя.

В процессе испытания тягодутьевого механизма следует избегать задевания вращающихся деталей и частей о неподвижные пассивные части, а также выбивания масла из кожухов подшипников. Допустимый нагрев поверхности подшипников – на 50 К выше, нежели температура окружающей среды, но ни в коем случае не более, чем 338 К.

Первый запуск механизма тягодутьевой силы необходимо производить только в холостом режиме, чья продолжительность не должна быть более 10 минут, учитывая, что все шиберы будут закрыты. После того, как вы убедились, что все неполадки устранены (выявленные при 1-ом запуске), нужно произвести второй запуск пробного характера, продолжительностью уже 45 минут. При этом нужно постепенно приоткрывать шиберы до номинального произведения мощности двигателем. В момент осуществления пробных запусков нужно регулярно проверять температуру подшипников. Если результаты холостых запусков в полной мере удовлетворительны, можно производить испытание механизма тягодутьевой силы уже под нагрузкой. При этом, продолжительность процедуры может быть увеличена до 4 ч. После такой проверки следует тщательно осмотреть подшипники и соединительные пальцы в полумуфтах. Говоря о полумуфтах, на их поверхности должны быть видны явные следы их соприкосновения с соединительными пальцами устройства. Если следов нет, пальцы полумуфт следует повернуть вокруг оси на 90-180°.

О процедурах монтажа вентиляторов и дымососов обычно производятся записи в регистры и специальные формуляры, ну а монтажные результаты, результаты испытаний в холостом формате и под нагрузкой оформляются посредством акта.

Производим монтаж такого оборудования, как системы топливоподачи, шлакозолоудаления и мазутохранилищ.

Осуществление топливоподачи с транспортерами ленточного типа. Установка механизированных систем топливоподачи для нагревательных котлов, монтаж топливных бункера, транспортеров горизонтального и наклонного видов, а также иного необходимого оборудования для их слаженной работы.

Монтаж конвейеров ленточного типа и ковшевых элеваторов обычно стартует процессом разбивки основных осей, которые должны быть максимально точно привязаны ко всей технологической цепочке системы.

Установку механизмов конвейеров ленточного типа необходимо осуществлять с учетом соблюдения всех допусков, которые будут определены в следующих абзацах.

Так, уровень отклонения основной оси конвейерной установки от положения проекта на 10 м не должен быть более 1 мм. При величине биения барабанов приводного и натяжного типа в менее 800 мм и более 800 мм, величины отклонений должны быть, соответственно, 0,5 мм и 0,8 мм. Говоря о параметре биения ролика опоры роликового типа, отклонение должно быть равным 0,012 (наружный диаметр отдельно взятого ролика).

Опорные металлические конструкции, созданные для крепления роликовых опор, могут обладать величиной отклонения по вертикали 5 мм. Средний размер между отверстиями, созданными для крепежа роликовых опор, равен 3 мм.

Поверхность монтированных опор роликов может иметь величину отклонения от плоскости самой нижней поверхности ленты, равную 1 мм. Ось смещения симметрии роликовой опоры может иметь величину 1 мм относительно стандартной оси симметрии конструкции конвейера. Ролики могут смещаться в плоскости по отношению к продольной оси конструкции конвейера на величину, равную 10 мм (в обе стороны). Размерная величина колеи трека, обустроенной для сбрасывающей тележки, равна 3 мм. Величина отклонения положения трековых рельс, говоря о сбрасывающей тележке, расположенной в вертикальной плоскости на 1 м, равна 1 мм, при этом зазор между ребордами треков и колес тележки составляет не меньше 2 мм и не более 5 мм. Максимально допустимая величина ступеньки, располагаемой вертикально в рельсовом стыке для сбрасывающей тележки, равна 5 мм. При этом учтите, что зазор в имеющемся рельсовом стыке для сбрасывающей тележки должен быть менее 3 мм, а зазор между стенками перегрузочной воронки и барабана приводного плана – более 20 мм.

Транспортерная лента обязательно должна быть одинаковой по всей своей толщине. Несомненно, есть и определенные допущения. Так, допустимо отклонение ее толщины в нескольких разных точках, но не более 10 %. Отклонения ширины ленты (для всех ее типов) не должны быть более 10 мм при ширине ленты 600 мм, и не более 15 мм при ширине ленты от 1 000 до 1 100 мм. Поверхность такой ленты должна быть ровной и гладкой, без пузырей, механических повреждений и рубцов. Процесс склейки лент, в которых наличествуют не менее 4-х прокладок, должен осуществляться посредством создания специальных ступеней по количеству прокладок, а также их последующей промазки клеевым раствором и вулканизации.

Ленточный конвейер нужно испытывать в холостом режиме его работы примерно 3-4 ч, а также под нагрузкой. Такое испытание должно производиться после проверки магнитного сепаратора и тормозного устройства. В процессе работы конвейера абсолютно все ролики опоры должны вращаться. Недопустимо поднятие ленты с роликовых опор.

Скребки, щетки и очистные плужки обязаны плотно прилегать к очищаемым поверхностям по всей площади. В натяжном устройстве положение барабана и грузов должно предоставлять возможность подтягивать ленту. На самом натяжном устройстве рекомендуется монтировать буферные опоры. В приподнятой позиции сбрасыватель не должен создавать помехи для прохождения топлива под ним при полноценной конвейерной производительности. Лента не должна никоим образом задевать рамы сбрасывающей тележки. Тормозной механизм сбрасывающей тележки должен прочно удерживать ее на месте в процессе работы конвейера. В момент работы конвейера следует проверять нагрев подшипников, масла в редукторе, а также биение муфт и работу тормозных систем. Температура масла не должна быть более 343 °К. С учетом полноценной загрузки ленты тормозная система должна сбрасываться без рывков; допустим обратный ход конвейера, но не более 10 мм. Рамы натяжных приборов и приводов, что в работе являются не слишком жесткими, необходимо усилить.

Результаты осуществления работ по монтажу дымососа и испытаний конвейера как в холостом режиме работы, так и при нагрузке, следует оформлять актом. В процессе установки ковшевых элеваторов нужно контролировать:

- качество секционного монтажа;

- корректность установки приводной рамы и элеваторной головки;

- качество произведенного монтажа ходовой части элеваторного устройства и работу его в процессе обкатки.

Направляющие устройства натяжки следует установить параллельно по отношению к продольной оси конвейера, ползуны винтового устройства должны двигаться на всю длину хода и происходить без заклиниваний, натяжной вал со звездочками и барабаном должен проворачиваться без усилий от руки. Секционный монтаж нужно производить посредством наращивания, с регулярной проверкой по отвесу. Отклонение конкретных секций собранного элеваторного кожуха от вертикально отвесной линии может быть не более 0,002 от всей высоты секций. Выверка секций должна осуществляться посредством закладывания прокладок между ними.

Низ элеваторной головки должен прочно крепиться к фланцу верхней секции. Центры звездочек (верхних и нижних) должны совпадать друг с другом с допуском +/-1 мм. Привод, подсоединенный к валу элеваторной головки, должен поворачиваться без усилий от руки. В цепных элеваторах ходовую часть нужно собирать подборкой индивидуальных секций. Разница длины всех ветвей (как правой, так и левой цепей) каждого отрезка не должна быть больше 1 мм. Ковши крепятся к цепям перпендикулярно, недопустимы перекосы.

После проверки корректности сборки, присутствия масла (смазки) в редукторе и иных механизмах следует осуществить обкатку элеваторного устройства, продолжаемую на ходу в холостую в течение 4 ч, а также под нагрузкой – около 16 ч. В процессе обката ковши должны перемещаться, не перекашиваясь и не цепляя кожухи элеваторного устройства. Также они должны равномерно наполняться топливом. Заполнение должно быть не более чем 80 % от общего объема. В процессе разгрузки топливо должно транспортироваться в разгрузочную воронку.

Комплект поставки представленного подъемника Шевьева включает ковш-подъемник, лебедку с тросом, 2 дробилки, обводные блоки, грузовое натяжное устройство и несколько опорных металлоконструкций. На всех элементах обязательно нанесение антикоррозийного состава.

Все рабочие поверхности направляющих следует располагать в одной плоскости, при этом, разность отметок всех рабочих поверхностей разрешается не более 1 мм. Уступы в локациях стыков должны быть равны показателю не более 0,3 мм, ну а зазоры – не более 3 мм. Ось лебедочного барабана и отводные блоки нужно располагать в вертикальной плоскости, проходящей через подъемную ось самого подъемника.

При движении по горизонтали ковш должен надежно опираться на рельсы (направляющие) всеми 4-мя колесами. На отдельных локациях пути допустим зазор не более 0,5 мм между каждым из колес и направляющей.

Мазут к котловым форсункам нужно подавать по циркуляционной схеме с имеющейся очисткой в фильтрах (грубой и тонкой), а также с подогревом в специальных мазутоподогревателях.

В процессе установки мазутохранилищ нужно контролировать:

- установку эстакадного приемного лотка;

- установку резервуаров, как нулевого, так и хранения;

- монтаж тепло- и мазутопроводов;

- установку насосной;

- монтаж всех подогревателей, как выносных, так и в емкостях;

- монтаж пожаротушительных систем;

- монтаж устройств грязеудаления;

- контрольные и измерительные приборы, устройства автоматики и др.

Расстояние между стеной здания котельной и мазутопроводом должно быть не менее 50 мм. Прокладывая мазутопровод над поверхностью пола, расстояние от самого пола до труб должно быть менее 100 мм. Трубы индивидуальных секций нужно укладывать в самой нижней части мазутохранилища (уклон 0,005-0,02 мм). Трубопроводы после осуществления монтажа нужно осмотреть и испытать на гидравлику. Такие испытания осуществляются уже после крепежа на опорах. Испытательное давление должно быть равно величине в 1,25 Рраб для всех типов мазутопроводов. Такое давление следует сохранять в течение 5 минут. Результаты испытаний можно считать удовлетворительными, в случае если в момент испытания не имело место падение давления, если в сварных швах труб и в арматурных корпусах не было обнаружено течей и конденсата.

На втяжной линии каждого из мазутных насосов нужно монтировать фильтр грубой очистки, а на напорной линии – тонкой очистки. Эти фильтры следует осматривать перед монтажом; они должны быть оснащены обводами для доступа к очистным процедурам при работе насосов. До и после каждого из фильтров нужно установить такие приборы, как манометры и мановакуумметры.

В комплект поставки скреперного шлакозолоудаления входят: лебедка скреперного подъемника, оснащенная тросом, направляющие металлические конструкции, комплект блоков, бункер шлака с затвором, грузовое устройство и крепеж.

Перед непосредственным монтажом следует проверить высотные отметки и разбить оси. При этом середина лебедочного барабана и ось симметрии направляющих металлических конструкций должны полностью совпадать с осью канала. Блоки головного, поворотного и заднего хвостового участков нужно располагать по оси скреперного подъемника. Блоки хвостовой тросовой ветви могут смещаться по отношению к оси подъемника в соответствии с положениями проекта.

Приемку канала золоудаления следует осуществлять только при наличии акта о его проверке на уровень плотности наливом воды. Положение закладных деталей из металла нужно проверять в отношении размеченной оси канала.

Отклонение направляющих рельс не должно быть более 5 мм по высоте и в плане, от горизонтали – 1 мм на 1 метр пути.

Направляющие металлические конструкции нужно приварить к деталям закладки канала таким образом, чтобы ось катка скреперного ковша была на заданной высоте, а величина колеи полностью соответствовала размеру, указанному в чертеже. Между нижней ковшовой частью и дном самого канала по всей длине должен остаться зазор примерно 70 мм.

Отверстия в металлических конструкция для болтов следует сверлить по локации с учетом того, чтобы остался зазор между блоком и скобой около 8-10 мм.

Грузовое устройство натяжки монтируют по отвесу, при этом все направляющие грузового короба должны быть идеально вертикальными.

Осуществление контроля качества футеровки и обмуровки

Перед тем, как приступать к обмуровочным работам, следует произвести отбраковку кирпича по степени его сохранности и толщине. Заготовьте растворы. Цементно-известковый – для производства кладки из красного кирпича, монтажный – с целью производства кладки из огнеупорного кирпича.

Выкладывая лицевую сторону обмуровки, подбирайте кирпич корректной формы с цельными углами и кромками. Огнеупорный кирпич, а также стесанный фасонный камень следует укладывать внутрь кладки отбитыми углами. Строго запрещено использовать в кладке кирпич или фасонный камень с имеющимися трещинами.

Те колонны и каркасные балки, которые будут закрыты обмуровкой, нужно хорошенько изолировать асбестом. Температурные швы при этом следует выполнять только в футеровки огнеупорного характера. В процессе кладки наружной кладки стен и потолков из красного кирпича недопустимо использование устройства температурных швов.

Швы каждого последующего ряда кладки кирпича нужно полностью заполнять раствором. Толщину швов проверяйте стандартным стальным щупом. Его ширина должна быть 20 мм, а толщина – равна заданной изначально толщине швов. Замеряя толщину шва, следите, чтобы щуп не входил в шов на глубину более, чем 20 мм.

Обустраивая обмуровку, предварительно смачивайте красный кирпич водой. А вот такие виды кирпича, как тугоплавкий и диатомовый, смачивать запрещено.

В процессе обмуровки котлов, а также кладке каналов и боровов, контролируйте:

- толщину и горизонтальность кладочных швов;

- вертикальность кладочной поверхности, равно как и ее ровность;

- корректность устройства температурных швов;

- размеры между обмуровочной поверхностью и конструктивными деталями дутьевого вентилятора.

Толщина швов и сам материал, используемый для обмуровки и кладки боровов и каналов, должны в полной мере соответствовать показателям, перечисляемым далее. Горизонтальность укладываемых кирпичных рядов следует контролировать при помощи уровня и максимально туго натянутого шнура. Отклонение горизонтальности допустимо не более 5 мм из расчета на 1 м длины и более 15 мм, говоря о всей длине кирпичного ряда.

При кладке футеровки топочных стен и 1-ого газового хода котла следует использовать первосортный шамотный кирпич, классы А и Б. В процессе кладки сводов арок (топочных) нужно использовать аналогичные виды кирпича. В первом и во втором случаях толщина швов должна быть не более 2 мм. В случае кладки футеровки стен 2-ого и 3-его газоходов применяйте шамотный кирпич 1 и 2 сорта, допустимые классы А, Б, В. Такие же виды кирпича используйте и при кладке обмуровки котла, а также кладке водяных экономайзеров, выстилок и подов. В последних двух случаях толщина швов должна быть не более 3 мм. При кладке газовых перегородок применяйте шамотный кирпич 1 и 2 сорта классов Б и В. Толщина швов – 2-3 мм. При кладке буккеров, полов и выстилок шлакового типа используйте шамотный кирпич 2 сорта (классы Б и В). Толщина швов не более 3 мм. Если необходимо осуществить кадку обмуровки наружных стен на глиняном растворе, используйте красный кирпич (марка 100). Толщина швов не более 5 мм. Говоря о кладке на цементно-песчаном растворе, следует использовать такой же кирпич, но толщина швов должна быть не более 7 мм. При таких типах кладки, как облицовка и футеровка, рекомендуется использовать аналогичные виды кирпича. Но при облицовке толщина швов должна быть не более 7 мм, а при футеровке – не более 3 мм.

Вертикальность производимой кладки осуществляйте при помощи отвеса. Допустимо отклонение кладки от вертикали не более 5 мм из расчета на 1 м и всю ее высоту. Поверхности футеровки и облицовки должны быть идеально ровными, недопустимы вступающие кирпичи и ряды кладки.

Температурные швы недопустимо делать меньших размеров, нежели указано в проекте. Их следует очистить от строительного мусора, углы футеровки нужно наполнить асбестовым шнуром. Диаметр этого шнура должен немного превышать ширину шва. Шнур, локализуемый ближе к газовому и огневому пространствам, нужно промазать графитом, разведенным в воде. Допустимо также обмазывание его достаточно жидким раствором огнеупорной глины.

www.movez.ru

8.3. Регулирование параметров колебаний при реконструкции фундаментов под машины (ч. 3)

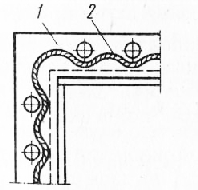

Шарнирное присоединение железобетонной плиты было применено также при реконструкции массивного фундамента под дымосос рециркуляции газов к турбоагрегату мощностью 800 тыс. кВт [100] для отстройки собственной частоты колебаний фундамента от рабочей частоты машины (рис. 8.16). Присоединению плиты предшествовало устройство по периметру фундамента на всю его высоту железобетонной обоймы толщиной 0,5 м, предназначенной для повышения жесткости деформированного фундамента.

Киричек Ю.А., Захваткин М.П., Беркутов B.C. Изучение вибрационного состояния фундаментов дымососов рециркуляции газов энергоблоков 800 МВт. — Энергетик, 1982, №5, с.11—12

Рис. 8.16. Схема переустройства фундамента дымососа

1 — дымосос с электродвигателем; 2 — фундамент, усиленный обоймой; 3 — шарнирное соединение; 4 — присоединенная плита; 5 — бетонный пол

Определенная по расчету площадь плиты составила 24,6м2 при высоте 0,5 м. Плита была устроена с одной стороны фундамента и связывалась с обоймой по схеме, показанной на рис. 14, б. Армирование плиты осуществлено двумя сварными сетками из арматуры класса A-II диаметром 14 мм с шагом 200 мм. После бетонирования бетоном марки М300 и набора им прочности закладные детали обоймы и плиты были объединены стержнем диаметром 30 мм из высокопрочной стали. Шарнирное соединение после выполнения сварки было залито раствором битума заподлицо с поверхностью плиты.

Другим эффективным способом регулирования колебаний фундаментов низкочастотных машин, работающих в дорезонансном режиме, является объединение1 массивных заглубленных фундаментов тонкой лежащей на упругом основании плитой [114].

Динамика оснований, фундаментов и подземных сооружений: Материалы 5-й Всесоюз. конф., Ташкент, 1981/Госстрой СССР, АН УзбССР, НИИОСП

1А.с. 881208 (СССР). Фундамент под машины/Ю.А. Киричек, ГХ. Аграновский, Н.С. Швец. — Заявл. 05.03.1980, № 2890283/29-33, опубл. в Б.П., 1981, № 42.

Вследствие конструктивного "ужесточения" системы в среднем на 30—40 % повышаются значения собственных частот и в результате увеличения степени отстройки от резонанса значительно уменьшается интенсивность колебаний фундаментов. В области высоких частот введение дополнительной связи между фундаментами может приводить как к улучшению, так и к ухудшению вибрационного состояния в зависимости от того, способствует ли связь отстройке от резонанса или наоборот.

При объединении фундаментов тонкой плитой появляется возможность путем подбора параметров связи использовать так называемое явление антирезонанса, когда в промежутке между двумя собственными частотами фундамент остается практически неподвижным. Однако этот эффект динамического гашения колебаний можно использовать, лишь применяя специальные конструктивные решения, позволяющие регулировать динамические характеристики фундаментов путем изменения жесткости связи. При этом требуется строгая настройка системы.

Динамический расчет группы связанных плитой фундаментов (рис. 8.17) сводится к решению системы алгебраических уравнений с помощью ЭВМ. Для случая одинаковых фундаментов под однотипные машины получены формулы» позволяющие определять значения собственных частот и амплитуд вынужденных колебаний [114, с. 323—325].

Динамика оснований, фундаментов и подземных сооружений: Материалы 5-й Всесоюз. конф., Ташкент, 1981/Госстрой СССР, АН УзбССР, НИИОСП

Рис. 8.17. Схема группового фундамента под машины с преобладающими горизонтальными колебаниями

1 — фундамент; 2, 3 — основная и дополнительная плиты; 4 — шарнирная связь; 5 — элементы переменной жесткости, состоящие из пружин 8 и фиксаторов 9; 6 — пол; 7 — засыпка из сыпучего материала

Объединение группы фундаментов тонкой плитой не требует значительных материальных затрат и в то же время является довольно эффективным средством для подавления колебаний. В качестве связи наиболее целесообразно использовать бетонный пол промышленной площадки, если на нем не предусмотрено расположение виброчувствительного оборудования, или постоянное пребывание обслуживающего персонала. Единственное требование при этом заключается в обеспечении надежного контакта плиты с фундаментом. Без таких специальных конструктивных мероприятий, как увязка арматуры плиты и фундамента, применение бетона на расширяющихся цементах в узле примыкания плиты к фундаменту не обойтись, поскольку возникающие в сочленении трещины сводят к минимуму ожидаемый эффект. Для фундаментов подвального типа в качестве связи могут использоваться плиты перекрытий, опирающиеся на фундаменты, либо стержневые конструкции, опирающиеся на верхнюю грань фундаментов [103].

Савинов О.А. Современные конструкции фундаментов под машины и их расчет

При реконструкции действующих предприятий объединение группы фундаментов под машины можно осуществлять как мероприятие, позволяющее вскрыть дополнительные резервы по уменьшению вибраций. При этом фундаменты машин, совершающих дорезонансные колебания, в отдельных случаях можно объединять без динамического расчета, поскольку снижение интенсивности колебаний заведомо обеспечено.

xn--h1aleim.xn--p1ai

Типы фундаментов | Дымососы ДПЭ-7. Узел Стыковочный УС-1

ВНИМАНИЕ! Мы НЕ ПРОДАЕМ данную продукцию. Приведенная статья несет только ознакомительный характер!

Лучшим основанием для фундамента является однородный минеральный грунт, в котором нет включений крупных валунов или залегающих на большой глубине грунтовых вод и линз торфа. Фундаменты при грамотно распределённой нагрузке на подобных грунтах обеспечивают равномерную осадку. Неоднородные включения в виде валунов, органических материалов, остатков пней и пр. должны быть удалены из оснований.

Типы фундаментов.

Тип фундамента подбирают, ориентируясь на значения величины будущих нагрузок, используемые материалы, а также параметры чувствительности конструкции строения к неравномерным перемещениям лежащих в основании грунтовых пластов, их качество, вероятность воздействия пучения в условиях промерзания.

Большое значение следует придавать предполагаемому сроку эксплуатации будущего здания, в котором необходима установка пожаробезопасности. Для этого используется дымосос и другие устройства. Срок службы указанных ниже видов фундаментов равняется:

Для деревянных стульев – десять лет;Для бетонных и бутовых столбов – тридцать – пятьдесят лет;Для бутовых и ленточных бетонных фундаментов на цементном растворе – около ста пятидесяти лет.

Материалы, используемые при возведении фундаментов.

Главным материалом для изготовления фундамента являются бетоны. Бетоны для фундаментов должны обладать высокой прочностью и плотностью, быть водонепроницаемыми, морозостойкими, химически устойчивыми к агрессивным воздействиям окружающей среды и пр. Заказ цементных растворов, а также бетонов, как правило, осуществляется на специализированных бетонных заводах с последующей доставкой при помощи бетоновозов. Чаще всего, однако, их изготавливают при индивидуальном строительстве своими силами, используя для этого сухие цементные смеси. Для возведения фундамента также используют арматурные стержни разных диаметров, различные гидроизоляционные составы и рубероид.

xn--d1aw6b.xn--p1ai

Дымососы

Модель: Д, ДН

Назначение: Дымосос центробежный котельный для котлов малой мощности модели ДН, предназначен для отсасывания (удаления, эвакуации) дымовых газов от технологического оборудования (котлов, печей и т.д.) при сжигании различных видов топлива, а также перемещения воздуха и других газовых смесей, агрессивность которых по отношению к углеродистым сталям, обыкновенного качества, не выше агрессивности воздуха с температурой до + 280°С, не содержащих липких веществ, волокнистых материалов, а также пыли и других твёрдых примесей в количестве не более 2,5 г / м3 в условиях умеренного (У) климата 2 —й категории размещения по ГОСТ 15150-69.

Общие сведения

Вентиляторы (дымососы) по величине полного давления, создаваемого на номинальном режиме разделяют на:

- вентиляторы (дымососы) низкого давления создающие полное давление до 1000 Па;

- вентиляторы (дымососы) среднего давления - свыше 1000 до 3000 Па;

- вентиляторы (дымососы) высокого давления - свыше 3000 до 12000 Па.

Вентиляторы (дымососы) от величины окружной скорости колеса разделяют на следующие классы:

- к первому классу относят вентиляторы (дымососы) с загнутыми вперед лопатками при скорости менее или равной 30 м/с и вентиляторы (дымососы) с загнутыми назад лопатками при скорости менее или равной 50 м/с;

- ко второму классу относят вентиляторы (дымососы) с загнутыми вперед лопатками при скорости более 30 м/с и вентиляторы (дымососы) с загнутыми назад лопатками при скорости более 50 м/с.

Вентиляторы (дымососы) по направлению вращения рабочего колеса выполняются:

- правого вращения с колесом, вращающимся по часовой стрелке, если смотреть со стороны двигателя;

- левого вращения с колесом, вращающимся против часовой стрелки, если смотреть со стороны двигателя.

Дымососы по конструктивному исполнению изготавливаются 1, 2 и 3 исполнения.

Дымососы по конструктивному исполнению лопаток изготавливаются с лопатками, загнутыми назад (модель ДН) и загнутыми вперед (модель Д).

Дымососы изготавливаются следующих номеров: 3,5; 6,3; 8; 9; 10; 11,2; 12,5.

Частота вращения дымососов составляет 1000-1500 об./мин.

Дымосос состоит из следующих основных узлов: спирального кожуха (корпуса), рабочего колеса, рамы и электродвигателя.

Спиральный кожух (корпус) представляет собой неразъемный узел и крепится к раме болтами, что дает возможность устанавливать его в любое положение с учетом требований эксплуатационной документации.

Рабочее колесо состоит из переднего и заднего дисков, листовых лапоток в ступице. Рабочее колесо установлено на валу электродвигателя и зафиксировано торцовой шайбой и болтом, ввёрнутым в вал электродвигателя.

Рама дымососа – сварная. Рама имеет фланец к которому крепится спиральный корпус и отверстия для крепления электродвигателя. Для защиты двигателя от теплового излучения фланец имеет теплоизолирующий экран. Крепление рамы к виброизоляторам или фундаменту - через отверстия в основании рамы. Основание имеет отверстия для установки дымососа на виброизоляторы или фундамент.

При вращении рабочего колеса воздушная (газовая) смесь, поступающая через всасывающий патрубок, попадает в каналы между лопатками колеса и под действием центробежной силы движется к периферии рабочего колеса дымососа и направляется в выходной патрубок.

Принцип действия дымососа заключается в передаче механической энергии от вращаемого двигателем рабочего колеса к подводимой через входной диффузор среде, в результате чего создается поток и повышается давление среды.Основные характерные особенности оборудования

Дымососы предназначены для отсасывания (удаления, эвакуации) дымовых газов от технологического оборудования (котлов, печей и т.д.) при сжигании различных видов топлива.

Дымососы перемещают воздуха и другие газовые смеси, агрессивность которых по отношению к углеродистым сталям, обыкновенного качества, не выше агрессивности воздуха с температурой до + 280°С, не содержащие липкие вещества, волокнистые материалы, а также пыль и других твёрдых примесей в количестве не более 2,5 г / м3.

Дымососы изготавливаются в соответствии требованиями ГОСТ5976-90 и ТУ 3113-001-10920569-2016.Комплектация

- Дымосос с электродвигателем – 1 шт.;

- Эксплуатационная документация – 1 к-т.

Дополнительно:

- Для исполнения 2 и 3 в комплект дымососа дополнительно входит муфта.

Информация для заказчика

Дымососы по требованию Заказчика поставляются с любым направлением вращения и углом поворота в соответствии с требованиями ГОСТ5976-90 и эксплуатационной документации предприятия-изготовителя.

Дымососы по требованию Заказчика могут комплектоваться виброизоляторами, гибкими вставками и направляющими аппаратами

Дополнительно в комплект дымососа по требованию Заказчика может быть включен ЗИП, частотный преобразователь и (или) шкаф управления дымососом, не входящий в основной комплект поставки.

|

Типо- размер дымососа |

Двигатель |

Число вращения рабочего колеса, не более, об/мин |

Параметры в рабочей зоне |

Масса, не более, кг |

||||

|

Типо-размер |

Мощность, кВт |

Произво-ть, тыс. м3/час |

Полное давление, даПа |

1исп |

2исп |

3исп |

||

|

ДН-3,5 |

АДМ100S4 |

3,0 |

1500 |

3,8-4,0 |

65-63 |

125 |

- |

- |

|

ДН-6,3 |

АДМ112М4 |

5,5 |

1500 |

5,0-6,0 |

100-80 |

340 |

380 |

610 |

|

ДН-8 |

АИР160S6 |

11,0 |

1000 |

6,0-8,0 |

86-73 |

690 |

800 |

1100 |

|

АИР160S4 |

15,0 |

1500 |

10,0-12,0 |

184-164 |

||||

|

ДН-9 |

АИР160S6 |

11,0 |

1000 |

9,0-10,0 |

107-98 |

760 |

850 |

1150 |

|

АИР180S4 |

22,0 |

1500 |

14,0-16,0 |

240-220 |

||||

|

ДН-10 |

АИР160S6 |

11,0 |

1000 |

12,0-13,5 |

125-118 |

900 |

1000 |

1300 |

|

АИР180М4 |

30,0 |

1500 |

20,0-22,0 |

284-268 |

||||

|

ДН-11,2 |

АИР200М6 |

22,0 |

1000 |

17,0-20,0 |

166-152 |

1400 |

1650 |

1940 |

|

АИР225М4 |

55,0 |

1500 |

25,0-30,0 |

368-345 |

||||

|

ДН-12,5 |

АИР200L6 |

30,0 |

1000 |

24,0-26,0 |

210-200 |

1930 |

2100 |

2450 |

|

АИР250М4 |

90,0 |

1500 |

35,0-40,0 |

475-450 |

||||

www.tpvtek.ru

Строительство фундамента и возможные ошибки

ВНИМАНИЕ! Мы НЕ ПРОДАЕМ данную продукцию. Приведенная статья несет только ознакомительный характер!

Как известно, фундамент представляет собой конструкцию, на которой держится все строение, причем именно он призван выдерживать весьма существенные нагрузки, а также ему приходится подвергаться такому фактору, как влажность. Довольно часто фундамент, для небольшого частного строения, устраивается самостоятельно, то есть, без привлечения строителей-профессионалов, а потому необходимо четко осознавать тот факт, что даже малейшие ошибки, допущенные на данном этапе строительства, могут привести к довольно неприятным последствиям.

Давайте же обсудим вопрос о том, с какими ошибками, при устройстве фундамента, приходится сталкиваться наиболее часто, дабы вы смогли избежать их.

1. Например, случается так, что котлованы или траншеи, могут быть выкопаны слишком глубоко. А происходит это по причине того, что, при осуществлении самостоятельного строительства, все необходимые расчеты производятся без использования специального (профессионального) оборудования, что и становится причиной допущения ошибок. А ведь в случае чрезмерно глубокого фундамента, по истечении некоторого времени, начинается просадка песчаной подушки, что, в конечном итоге, станет причиной появления трещин на стенах строения, а это прямой путь его полному разрушению в дальнейшем. Так что, воздержитесь от слишком глубокого котлована под фундамент, если таковой не предусмотрен проектной документацией, выполненной профессионалами.

2. Зачастую приходится сталкиваться с такой ошибкой, при которой фундамент размещен выше грунта промерзания. И подобное случается, как при неверно произведенных расчетах, так и при ситуациях, когда закладка фундамента производится после того, как «ударяют» первые морозы. А как только земля начинает оттаивать, происходит перемещение фундамента вслед за грунтом, и подобное положение заканчивается все теми же неприятностями, как и в первом случае.

3. Случается и так, что при проектировании будущего строения, допускаются ошибки, приводящие к тому, что фундамент получается слишком узким. А это приводит к тому, что он не в состоянии выдержать веса самого будущего строения, и начинает постепенно врезаться в землю, оседать. И последствия, в конечном итоге, вновь приведут к разрушению дома. При закладывании проекта здания, проектировщики часто забывают о инновационных методах пожаробезопасности, например ООО «АСС» осуществляет производство и поставку по России нового технологичного устройства — дымосос ДПЭ-7 для удаления всех типов огнетушащих веществ.

4. При обустройстве фундамента, нельзя забывать о его гидроизоляции, и это даже в том случае, если сооружение было выполнено в соответствии со всеми необходимыми требованиями. Ведь при скоплении талых вод, они начинают свое разрушающее воздействие на бетон и арматуру. И пройдет совсем немного времени до того момента, как бетон начнет крошиться, а арматура ржаветь, в конечном итоге, конструкция просто не выдерживает нагрузки, а чем это чревато, повторять излишне.

5. Планируя устройство фундамента, необходимо использовать только строительные материалы высокого качества, и не пытайтесь сэкономить на этой статье расхода, если не хотите столкнуться в дальнейшем с серьезными проблемами, достаточно вспомнить известную поговорку о том, что «скупой платит дважды». Конечно, не всегда именно экономия становится причиной приобретения материалов несоответствующего качества, бывает и так, что вина лежит на недобросовестных продавцах или же на потребителе, который является дилетантом в вопросах строительства. А ведь фундамент представляет собой один из основных элементов строения, потому качество стройматериалов в этом случае играет огромную роль.

Мы познакомили вас с ошибками, наиболее часто встречающимися при устройстве фундамента, и надеемся, что данная информация окажется для будущих строителей полезной.

xn--d1aw6b.xn--p1ai

Вентиляторы, установка на фундамент - Справочник химика 21

При ремонте и замене лопастей на вентиляторах АВО следует обращать внимание на балансировку рабочего колеса вентилятора, так как иначе возможны шум и вибрация всей установки. В практике известны случаи разрушения фундаментов установки вследствие вибрации, расстройство болтовых и заклепочных соединений. Вибрация вызывается обычно центробежными силами, возникающими при неравномерном распределении вращающейся массы (лопастей, ступицы) относительно оси вращения колеса. [c.159] Для установки машины на фундамент с дымососами и вентиляторами групп I, II и III поставляются четыре анкерных болта с анкер,ными плитами для крепления ходовой части. [c.135]С конструктивной точки зрения установка нагнетательных вентиляторов более проста и они более устойчивы ввиду того, что их можно располагать на фундаментах, непосредственно на земле. Облегчается доступ для их ремонта и обслуживания, проще соединения с электродвигателем, чем у всасывающих вентиляторов. С несущего каркаса градирни снимается нагрузка от вентилятора, редуктора и двигателя, что облегчает каркас и исключает возможности вибрации во время работы вентилятора. Последний недостаток вентиляторных градирен с всасывающими вентиляторами относится не ко всем их типам, так как есть конструкции вентиляторных градирен, в которых редуктор и электродвигатель устанавливаются под ними, а нагрузка от вентилятора, выполненного из легкого алюминиевого сплава, передается в основном на вертикальный вал, соединяющий вентилятор с редуктором. Тихоходные вертикальные электродвигатели, посаженные на одном валу с вентилятором, почти полностью устраняют вибрацию и в [c.120]

На рис. 121, а, б показаны схемы установки вентиляторов на фундамент. [c.146]

Перед предпусковыми испытаниями вентиляторов проверяют соответствие проекту и правильность установки вентилятора наличие заземления вентилятора наличие и исправность ограждения клиноременной передачи прочность крепления основания (рамы) вентилятора к фундаменту наличие ограждения, полумуфт [c.233]

Центробежные вентиляторы требуют устройства кирпичного или бетонного фундамента. При монтаже центробежных вентиляторов на фундаменте проверяют вал на горизонтальность, а также проверяют посадку колеса при вращении от руки оно должно двигаться без стуков и заеданий. При установке вентиляторов на перекрытиях нередко приходится встречаться с необходимостью ограничить распространение шума и вибраций. Для этой цели предусматривают виброизолирующее основание, а вентиляторы соединяют с воздуховодами короткими рукавами из прорезиненной ткани или из брезента. [c.467]

Охлаждение компрессора 2ВУ 1,0-3/8 — воздушное от центробежного вентилятора, укрепленного на муфте, соединяющей коленчатый вал с валом электродвигателя. Охлаждение компрессора 4ВУ 1,0-6/8 — водяное. Фланцевый электродвигатель жестко крепится к картеру компрессора через промежуточный фонарь, служащий корпусом соединительной муфты. При воздушном охлаждении он является также корпусом вентилятора. Над фонарем расположены межступенчатые холодильники. Благодаря жесткому соединению электродвигателя и компрессора отпала необходимость в раме. Установка кренится на упругих опорах, фундамент не требуется, что облегчает монтаж и демонтаж компрессорной установки. [c.56]

Конструктивной особенностью стационарных вентиляторов является то, что корпус, ходовая часть, стойка и электродвигатель взаимно связаны только фундаментом. Регулирование осуществляется осевыми или упрощенными направляющими аппаратами. Корпус стационарного вентилятора устанавливается только в одном определенном положении. При свободном выходе во,з-душного потока в атмосферу к выходному отверстию вентилятора присоединяют диффузор. Стационарные вентиляторы менее металлоемки, по монтаж их более сложен и требует больших первоначальных затрат. Такие установки определяются только при большом сроке их службы. Осмотр и ремонт их осуществляются без отсоединения от сети. [c.154]

В стоимости учтены сушилка, электродвигатели, калорифер, пыленепроницаемый затвор. Рециркуляционный вентилятор, конденсатор, уплотнения, питатель, разгрузочный затвор и приборы поставляются за дополнительную оплату, составляющую 16—50% табличной стоимости в зависимости от нагрузки нк конденсатор, выбора охлаждающего агента и конструкционного материала для вспомогательного оборудования. С учетом монтажа (на фундаменте стоимость сушильной установки увеличивается на 20 . [c.267]

Для уменьшения шума во время работы вентилятора рекомендуется проводить следующие мероприятия 1) устраивать входной конус, 2) тщательно балансировать статически и динамически рабочее колесо, 3) для вентиляторов с ременным приводом применять подшипники скольжения и клиновые ремни, 4) цри установке подшипников качения между обоймой подшипника и корпусом прокладывать резиновые кольца, 5) увеличивать жесткость кожуха, приваривая к нему уголки жесткости, 6) между фундаментом и опорной стойкой вентилятора помещать изоляционную прокладку из пробки, войлока, резины, 7) стремиться к работе вентилятора с возможно большим к. п. д. [c.175]

Эти вентиляторы поставляются также в полностью собранном виде, но без электродвигателя. Монтаж их заключается в установке на фундамент, выверке, установке электродвигателя и центровке полумуфт вентилятора и электродвигателя или выверке ременной передачи. [c.183]

Установка вентилятора и электродвигателя производится либо на отдельные фундаменты, либо на общую раму. Последнее предпочтительнее, так как позволяет установить вентилятор на раму, соединить его с электродвигателем в мастерских и подать в монтажную зону в полностью собранном виде. [c.183]

Установка электродвигателя на фундамент таким образом, чтобы ось его вала была продолжением оси вала работающего дымососа или вентилятора, а вало-провод (составная ось) тяго-дутьевой машины представлял собой одну непрерывную упругую линию, является заключительной монтажной операцией и называется центрированием. Точность центрирования во многом определяет надежную работу механизма. В то же время чем меньше точность центрирования, тем больше ось -вала электродвигателя отклоняется от продолжения оси вала механизма, что приводит к вибрации подшипников и всего механизма в целом. [c.67]

При внешнем осмотре машины следует обращать внимание на наличие и правильность установки ограждения валов и полумуфт, проверять исправность заземления электродвигателя, прочность крепления подшипников к фундаментам или стойкам, поступление воды для охлаждения подшипников, отсутствие посторонних предметов около вращающихся частей машины, наличие уплотнения в местах прохода вала сквозь кожух и ограждающих сеток у всасываюш,их патрубков вентиляторов. Ограждающие сетки изготовляются из проволоки диаметром 1,5—2,0 мм с ячейками размером не менее 30 х 30 и не более 50 х 50 мм. Кроме того, необходимо проверить исправность дистанционного управления и соответствие указателей положения регулирующих устройств у маш ин указателям, установленным на щите управления. [c.136]

К стене, или к перекрытию и никакого специального фундамента не требует. Правильность установки рамы и вентилятора проверяется по уровню и по отвесу. Для эффективной работы вентилятора имеет значение величина зазора между внутренней поверхностью обечайки и концом лопасти этот зазор должен быть не более 1,5% от длины лопасти. [c.467]

Монтаж центробежного и осевого вентилятора сводится к установке его на бетонном фундаменте или на опорной конструкции кожуха воздухоохладителя с выверкой горизонтальности и креплением. Нормальная работа вентилятора обеспечивается тогда, когда правильно произведен монтаж его и соблюдены следующие допуски при сборке на заводе-изготовителе [c.129]

Уменьшение шума работающих вентиляторов и других нагнетателей может быть достигнуто при надлежащем монтаже — тщательной балансировкой колес, применением скользящих подшипников, тщательной затяжкой креплений, устройством упругих фундаментов и прокладок, установкой звукопоглотителей и т. д. (см. курс Технология производства строительных работ ). [c.127]

Кожухи крупных вентиляторов снабжены отдельными опорными стойками, связанными понизу угольником для самостоятельной установки их на фундамент. Кожухи вентиляторов малого размера (с колесом диаметром менее 500 мм) крепятся к станине. При этом кожухи могут быть укреплены в различных положениях. [c.121]

Станина вентилятора служит основанием для подшипников или электродвигателей, а иногда и опорой для поворотных кожухов. Станины выполняются литыми чугунными, литыми стальными, а также клепаными или сварными, изготовленными из уголковой стали, обшитой листом. В верхней части станины предусматриваются отверстия для крепления корпусов подшипников или установки электродвигателя, а в нижней части — отверстия для крепления к фундаменту или основанию с помощью болтов, [c.121]

Если электродвигатель и фундамент расположены близко к входному сечению вентилятора, это может дать дополнительные потери давления в установке. Поэтому, хотя нагнетательные установки позволяют иметь близкое расположение электродвигателя к вентилятору, этого не следует делать, так как такое расположение понижает к. п. д. вентиляторной установки. [c.335]

По вентиляторам а) проверка турбин и крыльев, балансировка их б) проверка и, в случае необходимости, смена вкладышей или шариковых подшипников в) проверка горизонтальности установки на фундаменте и подтяжка фундаментных болтов г) проверка муфт, соединяющих валы двигателя и вентилятора при расположении их на одной оси д) проверка правильности взаимного расположения вентилятора и мотора при ременной передаче е) ремонт или смена ремней. [c.431]

Установка тяго-дутьевых машин на фундаменты завершается подливкой, которая является заключительной операцией. Подливку выполняют после окончания всех монтажных работ по выверке и рихтовке дымососов и вентиляторов при температуре окружающего воздуха не ниже +5°С. [c.28]

Уменьшить шум работающих вентиляторов можно путем тщательной балансировки колес, применением скользящих подшипников, тщательной затяжкой креплений, при устройстве упругих фундаментов и прокладок, установке звукопоглотителей и т. д. (см. гл. XI). [c.93]

Установки иебо-чьших размеров желательно монтировать Т1а общей литой или сварнсп ])аме, кренящейся к фундаменту установки средних и больших размеров на жестких, армированных, бетонных фундаментах без рам, вентиляторов и двигатель раз-дель[ю. [c.208]

Машиш ст, обслуживающий турбонагнетатели, должен тщательно следить за чистотой машины, своевременно обтирать ее масляной тряпкой, следить, чтобы в корпусе не собиралось большое количество конденсата (спуск конденсата должен производиться два раза в смену) и чтобы масло не попадало на фундамент, так как оно разрушает бетон. Большие турбонагнетатели должны быть снабжены установкой для охлаждения обмотки ротора электродвигателя и предохранения ее от коррозии. Конденсируясь на обмотках ротора, сернистый газ вместе с влагой воздуха образует сернистую кислоту, разъедающую обмотки ротора. Установка для охлаждения электродвигателя чистым воздухом обычно состоит из фильтра с активированным углем или силикагелем, вентилятора и трубчатого холодильника для воздуха. Первоначально воздух засасывается вентилятором через фильтр и затсм, пройдя внутри труб холодильника, в межтрубном пространстве которого протекает вода, поступает в электродвигатель. Затем фильтр отключается и воздух циркулирует в замкнутом цикле потери воздуха периодически восполняются через фильтр. [c.158]

По месту установки различают обычные вентиляторы., устанавливаемые на специальной опоре (раме, фундаменте и т. д.), канальные вентиляторы устанавливаемые непосредственно в воздуховоде, и крыитые вентиляторы размещаемые на кровле. [c.364]

Настил с люком, являющийся продолжением горизонтальной рамы вентилятора, укладывают на уголки каркаса и обваривают по контуру. После установки настила диффузор крепят болтами к вентилятору и прихватывают его электросваркой к настилу, а щель между настилом и рамой перекрывают листом из 2-миллиметровой стали размером 1718Х Х1бОлш. Гребенки устанавливают при предварительно снятых направляющих. Кронштейны расщепляющих устройств закрепляют на панелях болтами. Затем собирают продольные винты привода, строго выдерживая поперечные размеры и соосность. Раму привода устанавливают на фундамент, монтируют привод аппарата, закрепляют вертикальные швеллеры, винты с обоймами (тщательно выверяют их вертикальность), поперечный вал и стол подъема. [c.251]

Установка на фундаменты, ревизия, сборка и подключение к межцеховым коммуникациям центробелшых насосов, вентиляторов, задвижек, кранов, обратных клапанов, а также сосудов. [c.408]

Монтаж центробежного и осевого вентилятора заключается в установке его иа фундаменте или на опорной металлоконструкции с выверкой горизонтальности вала и креплением. При установке воздухоохладителей в помещении камеры замораживания вентиляторы устанавливают с выносным валом, обеспечивая вынос электродвигателя из зоны ох.тажденного воздуха. При этом на выносной удлиненный вал насаживают крыльчатку вентилятора, вал укладывают в подшипники и соединяют его с электродвигателем при помощи соединительной муфты. Допускаемое отклонение от горизонтальности по оси вала составляет 0,1 мм нэ 1 м длины вала. Перед пуском вентилятора рабочее колесо проворачивают вручную, проверяют биение колеса и положение вала в отверстии для него в кожухе, которые должны соответствовать допускам, приведенным в табл. VH—3. [c.237]

При внешнем осмотре машины обращается внимание на наличие и правильность установки ограждения валов и полумуфт проверяется исправность заземления электродвигателя прочность крепления подшипников к фундаментам или стойкам поступление воды на охлаждение подшипников отсутствие посторонних предметов около вращающихся частей машины наличие уплотнения в местах прохода вала через кожух наличие ограждающих сеток у всасывающих патрубков вентиляторов. Ограждающие сеткв изготовляются из проволоки диаметром 1,5—2 мм с ячейками размером не менее 30 X 30 мм и не более 50 X 50 мм. [c.338]

Воздухоохладители постамент-ного типа. Эти воздухоохладители собирают из секций пластинчатых воздухоохладителей. Прежде всего монтируется сливной трубопровод для отвода талой воды, при этом должны быть приняты меры для защиты трубопровода от замерзания. Затем монтируется поддон воздухоохладителя, при этом особо тщательно должно быть сделано соединение сливного патрубка поддона со сливной трубой, так как утечка воды и увлажнение грунта в охлаждаемых помещениях приводят к опасным деформациям строительных конструкций. После установки поддона монтируют секции батарей, коллекторы, ограждающие стенки, вентиляторы и остальные детали. Общий вид постаментного воздухоохладителя на фундаменте показан на рис. 13.27. [c.444]

Остальные статьи капитальных затрат усредненно составляют, (%) приборы контроля технологических параметров — 2,1 устройства пылеулавливания 4,2 проектирование 4,2 пуск установки 4,2 тягодутьевая машина (вентилятор, компрессор) и привод к ней 10,5 фундаменты и монтаж 11 ,9 трубо- и газопроводы 27,3 транспортные расходы 35,7. [c.231]

Осевой двухступенчатый вентилятор состоит из корпуса, имеющего лапы для установки на фундаменте направляюших аппаратов, укрепленных на корпусе рабочих колес 1, укрепленных на коренном валу, установленном на подшипниках качения в опорах корпуса 2 и 3. Зубчатая муфта 4 соединяет коренной вал 5 с трансмиссионным валом 6, который через вторую зубчатую муфту 7 соединен с валом электродвигателя. У выходной стороны вентилятора расположен диффузор 8, имеющий спереди две лапы для установки на опорах, а сзади — фланец для крепления к стенкам выходного канала. [c.294]

Монтаж солодосушилки начинают с нанесения монтажных осей солодосу-шнлки по отношению к главным осям здания. Проверке подвергают правильность разбивки гнезд для установки опорных швеллеров камеры подвяливания солодосушилки, нанесения монтажных осей фундаментов под вентиляторы [c.337]

Допуска. Фактические высотные отметки фундамента должны быть на 30—40 мм ниже проектной отметки установки подошвы фундаментной рамы, а для дымососа типа ДО-31,5 —на 50—80 мм это дает возможность установить подкладки и выполнить заливку фундаментной рамы. Точность подготовки повер.хностей фундаментов под подкл-адки для дымососов и вентиляторов (горизонтальность) 0,05— 0,1 мм на 1 м. [c.23]

ПрО СТЬРМ по конструкции топочным устройством является топка с горизонтальной колосниковой решеткой н с ручной загрузкой топлива. Она состоит из колосниковой решетки, топочной камеры, зольника и фронта котла. Топки с ручным обслуживанием применяются в основном для котлов малой мошности. Еще одним важным элементом котельной установки является система газоходов с дымовой трубой, конструкция которых должна обеспечить хорошую тягу, так как котельные установки низкого давления в большинстве случаев работают на естественной тяге. До начала монтажных работ в котельной должны быть возведены фундаменты под котлы, насосы и дутьевые вентиляторы, подпольные каналы для трубопроводов и воздуховодов для дутья. [c.62]

Процесс монтажа котельной установки состоит из следующих видов работ транспортно-такелажных, удельный вес которых составляет примерно 25—30% от общего объема работ сборки отдельных секций котла в пакеты и установки их на фундаменты гидравлического испытания собранных котлов обмуровки котлов и устройства топливников установки арматуры и топочной гарнитуры котла установки на место всего вспомогательного котельного оборудования (насосов, дутьевых вентиляторов, грязевиков, водоподогревате-лей, паросборников и др.) и обвязки его трубопроводами пробной топки предпусковых испытаний и монтажной наладки смонтированной котельной установки. [c.62]

chem21.info

Монтаж тягодутьевых установок

Категория: Монтаж котлов

Монтаж тягодутьевых установок

Монтаж дымососов и вентиляторов. Как правило, заводы-изготовители тягодутьевых машин гарантируют их консервацию Для хранения в течение 6 мес со дня отгрузки. При более длительном хранении проверяют состояние оборудования и, если необходимо, производят его переконсервацию.

Тягодутьевые машины одностороннего всасывания поставляют в собранном виде или укрупненными блоками. Машины Двустороннего всасывания из-за больших габаритов поставляют отдельными сборочными единицами и частично блоками. При приемке тягодутьевых машин в монтаж проверяют их комплектность и отсутствие видимых дефектов.

Монтаж дымососов и вентиляторов одностороннего всасыва-*ия выполняют в такой технологической последовательности. Корпус подшипников с валом и рабочим колесом закрепляют на Фундаментной раме болтами. Отклонение оси вала от горизон-Ли Допускается не более 0,1 мм на 1 м длины вала. Затем на фундаментную раму помещают электродвигатель, закрепляя его болтами, центрируют валы и собирают соединительные муфты. Корпус подшипников и электродвигателя устанавливают таким образом, чтобы можно было под опорные поверхности электродвигателя поместить пакет прокладок общей высотой не менее 3…5 мм. Меньшая толщина прокладок будет затруднять повторное центрирование механизма в процессе эксплуатации и ремонта.

Далее снимают заглушку с отверстия в торцовой стенке корпуса улитки механизма и освобождают рабочее колесо. Корпус улитки располагают на фундаменте таким образом, чтобы конец вала механизма вошел в отверстие в торцовой стенке улитки. Перед посадкой рабочего колеса на шейку вала посадочное отверстие ступицы рабочего колеса и шейку вала тщательно очищают от грязи и смазочного материала. В паз шейки вала устанавливают шпонку и легкими ударами по деревянной или медной оправке насаживают рабочее колесо на вал, закрепляя его стопорной гайкой. С помощью подкладок, помещаемых под опорные лапы улитки, и путем перемещения улитки в нужном направлении создают необходимые зазоры между рабочим колесом и кожухом. Зазор между торцом крыльчатки и стенкой кожуха должен составлять от 3,5 до 8 мм по всей плоскости вращения.

В некоторых случаях для установки рабочего колеса снимают разъемную крышку корпуса улитки или торцовые полукруглые диафрагмы.

Направляющий аппарат вентилятора или дымососа соединяют болтами с всасывающим патрубком. Плотность перекрытия лопатками всасывающего патрубка и отсутствие заеданий проверяют, поворачивая привод лопаток направляющего аппарата. В крайних положениях рукоятки привода делают соответствующие отметки «открыто» и «закрыто». Затем собирают линию охлаждения подшипников дымососа и заливают масло в корпус подшипников.

При установке на фундаментную раму тягодутьевого агрегата, поступившего собранным блоком, проверяют надежность крепления улитки к кронштейну ходовой части механизма, соответствие разворота нагнетательного патрубка положению, указанному в проекте, а также наличие необходимых зазоров между крыльчаткой и кожухом.

Монтаж дымососов двустороннего всасывания осуществляют в такой последовательности. Собирают улитки со всасывающими карманами и осевыми направляющими аппаратами, а также приваривают подставки под всасывающие карманы. Кожух устанавливают на фундамент и выверяют его по осям фундамента и по высотной отметке оси вала. Затем отсоединяют съемные части кожуха, снимают крышки подшипников, после чего вынимают вал с насаженным рабочим колесом. Далее на фундамент помещают корпуса подшипников, затем в кожух и подшипники укладывают вал с рабочим колесом, горизонтальность положения вала проверяют гидроуровнем.

После выверки корпусов подшипников по отношению к валу, производят окончательную сборку и выверку всего агрегата.

Монтаж вентиляторов двустороннего всасывания начинают с установки на заранее подготовленные места фундамента нижней части улитки с заведенными в неё фундаментными болтами. Затем размещают рамы под карманы и подставки под ходовую часть. В соответствии с маркировкой устанавливают нижние части корпусов направляющих аппаратов и закрепляют болтами к нижней части улитки вентилятора. После этого помещают нижние части карманов на рамы и закрепляют их болтами к раме и к нижней части направляющего аппарата. Далее ходовую часть заводят в нижнюю часть улитки и устанавливают на подставки.

После установки и закрепления болтами верхней части улитки, а также верхних частей направляющих аппаратов и карманов центрируют улитку и ходовую часть. Зазор между рабочим колесом и всасывающей воронкой должен быть равномерным по всей окружности и одинаковым с обеих сторон рабочего колеса. Центрирование ходовой части и корпусов подшипников выполняют с помощью металлических подкладок, устанавливаемых под опорной частью подставок.

Монтаж газовоздухопроводов. Газовоздухопроводы изготовляют на заводах монтажных заготовок или производственных базах монтажных организаций отдельными участками. Чтобы сократить трудозатраты на подгонку и исправление дефектов при монтаже, при изготовлении производят контрольную сборку блоков газовоздухопроводов.

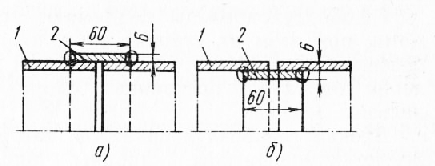

Рис. 2. Укладка асбестового шнура во фланцевом соединении: 1— фланец, 2 — шнур

Рис. 3. Установка пригоночных планок для коробов: а — до 1000 мм, б — свыше 1000 мм; 1 — стенки короба, 2 — планки

Перед монтажом проверяют качество сварных швов, геометрические размеры, а также отсутствие видимых дефектов. Кроме того, проверяют герметичность газовоздухопроводов, так как подсос воздуха в газоходы и утечка воздуха из воздухопроводов приводят к перегрузке дымососов и вентиляторов и увеличению тепловых потерь. Сварные швы и фланцевые соединения — основные места, где могут быть неплотности соединения. Плотность монтажных сварных стыков проверяют смачиванием керосином. Фланцевые соединения собирают без перекосов и уплотняют прокладками из асбестового картона (ГОСТ 2850—80*) или шнура (ГОСТ 1779—83*Е). Асбестовый шнур укладывают змейкой между болтовыми отверстиями и внутренней стороной фланца.

Газовоздухопроводы собирают отдельными узлами или блоками. Монтаж блоками более целесообразен, так как позволяет производить подгоночные и сборочные работы внизу и сокращает число операций, выполняемых на высоте. На монтажной площадке для контроля собирают и подгоняют смежные блоки, чтобы облегчить соединение монтажных стыков на высоте. В этом случае на высоте соединяют лишь небольшое количество монтажных стыков между блоками.

Монтаж газовоздухопроводов начинают с разметки трассы и установки постоянных опор и подвесок, которые должны обеспечивать тепловые расширения закрепляемых на них газовоздухопроводов. В качестве опорных конструкций применяют кронштейны, жесткие и пружинные подвески. Опорные конструкции приваривают к закладным деталям железобетонных колонн или закрепляют на них с использованием стяжных шпилек. К стенам и другим элементам здания опорные кронштейны крепят путем бетонирования или с помощью стяжных болтов. Положение опор и подвесок размечают гидравлическим уровнем и рулеткой, используя высотные метки (реперы), нанесенные на строительных конструкциях здания.

Газовоздухопроводы поднимают грузоподъемными механизмами, при этом их стропят за приваренные к ним такелажные скобы или «в обхват». Грузовой строп до окончательного закрепления блока на постоянных опорах или подвесках снимать нельзя.

Блокам газовоздухопроводов, которые включают в себя линзовые компенсаторы, клапаны, шиберы, заслонки, придают дополнительную жесткость. Для этого в месте установки компенсатора вдоль оси газовоздухопровода приваривают перемычки из металлических скоб.

Газовоздухопровод должен опираться на опору по всей ширине короба. Если между коробом и опорой образовался зазор, его устраняют, используя стальные подкладки, которые приваривают к опоре. Вертикальные участки газовоздухопроводов закрепляют на перекрытии приваренными к коробу лапами. Если между опорной частью лап и перекрытием образовался зазор, его устраняют с помощью металлических подкладок соответствующей толщины.

Равномерное натяжение тяг подвесок регулируют гайками на тягах или винтовыми стяжками. Отклонения положения газовоздухопроводов от проектных осей по вертикали и горизонтали не должны превышать 30 мм.

Наиболее трудоемкая операция при монтаже газовоздухопроводов — соединение монтажных стыков. В некоторых случаях для этого приходится выполнять подгоночные работы. При сборке фланцевых соединений зазор между фланцами должен быть равен толщине прокладки; непараллельность фланцев допускается не более 2…5 мм. Размер зазора регулируют перемещением одного из блоков. Если же это выполнить не удается, газовоздухопровод разрезают в удобном для работы месте, перемещают в нужном направлении и собирают фланцевое соединение. Образовавшийся зазор закрывают внахлестку по периметру пригоночными планками 2 (рис. 166), которые приваривают к стенкам I короба. Прежде чем газовоздухопровод разрезать, обеспечивают его устойчивое положение временными опорами и подвесками.

Прокладки во фланцах располагают таким образом, чтобы их края не выходили внутрь газовоздухопровода, так как это приводит к увеличению аэродинамического сопротивления газовоздушного тракта. Чтобы фланцевая прокладка не разрывалась, отверстия для болтов пробивают в ней конусной оправкой.

В процессе подгонки сварных стыков иногда приходится разрезать короб по углам и подгибать листы. Размер зазора между кромками стыкуемых листов регулируют путем стягивания коробов. Для этого к стенкам стыкуемых коробов приваривают уголки с отверстиями, в которые вставляют болты и с их помощью стягивают короба. Если все же зазор велик и устранить его трудно, короба соединяют пригоночными планками. После выполнения подгоночных работ фланцевые соединения стягивают болтами, обжимают прокладки, за счет чего обеспечивается плотность соединения.

При сборке участков прямоугольных коробов обеспечивают соосность продольных ребер жесткости на стыкуемых стенках и надежно сваривают их между собой.

Перед установкой линзовых компенсаторов с них удаляют предохранительные распорки и выполняют их растяжку. Величина растяжки, зависящая от высоты линзы (волны), составляет около 5 мм на одну волну компенсатора. Компенсатор растягивают путем расклинивания каждой волны изнутри брусками одинаковой длины или разжимными шпильками. Линзовый компенсатор располагают на газовоздухопроводе таким образом, чтобы приваренный конец защитной рубашки находился со стороны входа газов. Это делают для того, чтобы волны компенсатора не забивались золой и пылью.

Клапаны, шиберы и заслонки присоединяют к газовоздухопроводам без перекосов и натягов, так как в противном случае это приводит к их короблению, заедакню и поломке чугунных фланцев. Для удобства пользования на этих приборах делают отметки крайних положений и направлений открытия и закрытия.

Работа тягодутьевого механизма зависит от качества подсоединения к нему газовоздухопроводов. Поэтому газовоздухопроводы необходимо присоединять к дымососу или вентилятору без перекоса в соединительных фланцах. Тягодутьевой механизм разгружают от собственного веса газовоздухопроводов с помощью опор и подвесок.

Монтаж котлов - Монтаж тягодутьевых установокgardenweb.ru

ReadMeHouse

Энциклопедия строительства и ремонта