- Войти

- Регистрация

§ 27. Фундаменты под оборудование кузнечных цехов. Фундаменты под оборудование

Армирование фундамента под оборудование - Фундамент своими руками

Инструкция как правильно армировать фундамент

Бетонное основание обладает высокими показателями сжатия и прочности, но при оказании какой-либо нагрузки на разрыв, данный тип материала не столь прочен. По этой причине необходимо создавать армированную конструкцию для ленточного фундамента. Именно она и будет компенсировать недостаток прочности материала.

Особенности технологии

Для того, чтобы правильно осуществить армирование основания необходимо уделить внимание некоторым техническим особенностям:

- Для прочности каркаса следует закреплять армированные прутья «в клеточку». Один из рядов располагают перпендикулярно другому.

- Следует отказаться от сварки элементов и воспользоваться связкой арматуры проволокой. Так снизится количество швов и хрупких узлов.

- Эффективнее кирпичей могут быть только ластиковые держатели промышленного типа.

- Также конструкция будет прочнее, если загибать арматуру в углах конструкции, а соединение арматуры производится внахлест. Примерно, 60 см от места угла.

На данный момент армирование по типу фундамента подразделяется на следующие виды:

- армирование ленточного фундамента – самая трудоемкая строительная работа. Требует значительных энергозатрат и большой объем материала;

- армирование столбчатого фундамента – это армирование, производимое в вертикальной плоскости. Используют два типа арматуры;

- армирование ростверка свайного фундамента – напоминает армирование ленточного типа, потому как ростверк по своей сути и есть лента из бетона;

- армирование плитного фундамента – сложный процесс, требующий большого опыта;

- армирование монолитного фундамента – этот вид строительных работ производится большой группой людей. Зачастую места узловых соединений сваривают между собой;

- армирование свайного фундамента – требует не только большого количества арматуры, но и дополнительный гидроизоляции;

- армирование круглого фундамента – это вариант работ, который выполняется по индивидуальному проекту. Места связки стягиваются промышленными креплениями;

- армирование фундамента стаканного типа – выполняется при сооружении опалубки, погружается в глубь бетонного слоя;

- армирование углов фундамента из ФБС – конструкция из арматуры не должна взаимодействовать с воздушной средой, иначе пруты подвергнуться коррозии и фундамент быстро разрушится.

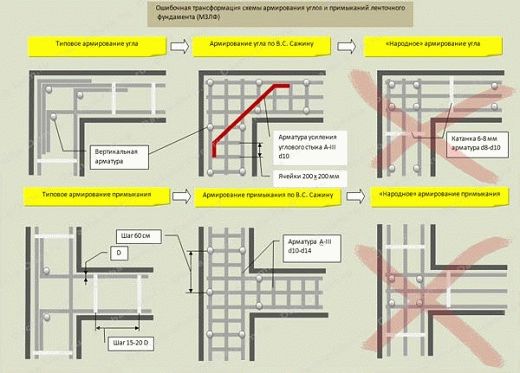

На схеме показаны правильные и не правильные варианты армирования углов фундамента

На схеме показаны правильные и не правильные варианты армирования углов фундамента

Армирование фундамента может производится двумя способами:

При заливке конструкции бетоном следует протряхивать арматуру – так добиваются более «тесного» залегания арматуры.

Армирование фундамента под колонну

Создание армированной конструкции под основания может быть различным, все зависит от того, под какое именно строение будет возводиться фундамент. Как сделать раствор для фундамента читайте на этой странице.

- армирование столбчатого фундамента под стальную колонну выполняется сварными сетками. Количество слоев – 1. Длина стержней во всех направлениях должна быть равной;

- армирование монолитного фундамента под колонну может быть, как много- так и одноступенчатой;

- армирование фундамента под дом – это важный этап возведения основания, требующий не только большого опыта, но и внимания;

- армирование фундамента под забор – это процесс не так уж си сложен, потому как масштабность проекта относительно невелика;

Армирование фундамента под колонну на картинке

Армирование фундамента под колонну на картинке - армирование фундамента под оборудование – это строительная работа, производимая по средствам вязания армированных прутьев;

- армирование углов фундамента предполагает отступы равной длины от всех плоскостей фундамента;

- армирование подошвы фундамента – производится прутьями одинаковой длины. Для прочности используют ребристые изделия, которые способны выдержать нагрузку. В качестве связующего материала применяют гладкую арматуру;

- армирование фундамента стеклопластиковой арматурой – это инновационный способ армирования основания, который набирает популярность среди строителей.

При армировании фундамента следует использовать специальный крючок. Купить его можно в любом строительном магазине или смастерить самостоятельно. При использовании крючка весь процесс становится более простым.

Прежде чем начинать строительные работы необходимо сделать расчет армированной конструкции для ленточного фундамента. Цель данных калькуляционных работ – узнать реальную нагрузку, производимую на основание строением. И только после этого можно подбирать подходящий тип арматуры.

Следует уделить внимание диаметру армированного прута и при их установке необходимо учитывать особый шаг.

К примеру, при возведении гаража можно использовать проволоку с сечением в 1,2 см, а вот для ленточного основания жилого дома необходимо будет применять совершенно другой вид арматуры. Читайте, как восстановить фундамент, если в нем появилась трещина.

Выражаясь по-другому, под каждый тип постройки следует просчитывать показатель по строго индивидуальной схеме. При всем при том, необходимо будет произвести анализ грунта и установить величину глубины закладки фундамента.

Процент армирования фундамента можно посмотреть в СНБ 5.03.01-02 пункт 11.1.

Схема армирования фундамента арматурной сеткой:

- Раскладка кирпича на дно траншеи – это опора для нижнего яруса армированной конструкции;

- Отступ от краев траншеи — 5 см;

- Размер ячейки фундамента 20х30 см.

Идеальным вариантом для армирования фундамента является алгебраический минимум соединений. Специалисты утверждают, что следует ставить их цельными – каркас будет прочнее.

Стоимость армирования фундамента

Стоимость данного вида строительных работ обходится недешево, потому как процесс трудоемок и требует значительных энергозатрат. Ко всему прочему необходимо закупать материал различного диаметра и структуры, который стоит в пределах от 30 до 200 рублей за один погонный метр.

Стоимость самих же работ зависит от площади предполагаемого фундамента, от его типа и от индивидуальной политики компании. Ко всему прочему цены на армирования могут различаться в зависимости от территориального расположения объекта.

Армирование фундамента - особенности технологии, виды и способы армирования, расчет по СНиП, цена и где заказать в Москве и СПб

Статья про армирование фундамента. Описаны особенности технологии, виды и способы армирования, расчет по СНиП, указана цена и где заказать в Москве и СПбИсточник: fundamentgid.ru

3. Армирование фундаментов.

3.1. Монтаж арматуры фундаментной плиты.

3.1.1. Армирование фундаментов должно выполняться в соответствии с рабочими чертежами; проектом производства работ и действующими нормативными документами.

3.1.2. Монтаж арматуры фундаментной плиты или отдельного фундамента разрешается производить только после приемки по акту грунтового основания и подготовки под фундамент.

3.1.3. Арматуру следует монтировать укрупненными или пространственными заранее изготовленными элементами, по возможности сокращая объем применения отдельных стержней. Проект производства работ должен содержать указания о последовательности монтажа отдельных элементов арматуры, способах стыкования стержней и крепления узлов, необходимом оборудовании и приспособлениях.

Порядок установки арматуры должен быть указан с технологической схемой бетонирования фундаментной плиты. Установка арматуры должна опережать бетонирование не менее чем на одну захватку.

3.1.4. С бетонной подготовки в местах установки арматуры должны быть удалены мусор, грязь, снег и лед. Стержни установленной в плиту арматуры должны быть обезжирены, очищены от грязи, льда и снега, налета ржавчины.

3.2. Армирование ленточных монолитных фундаментов из готовых сеток, каркасов и блоков.

3.2.1. Общие положения по армированию ленточных монолитных фундаментов из готовых сеток, каркасов и блоков.

3.2.1.1. До начала производства работ по армированию ленточных фундаментов необходимо выполнить следующие работы:

- выполнить освещение: всей площадки не менее 2 лк; места приемки и подачи арматурных изделий — 10 лк; места установки арматурных изделий — 25 лк; места работы электросварочных аппаратов — 50 лк;

- выполнить подъездные дороги и уложить дорожные плиты под стоянки крана;

- закончить разработку грунта в котловане или траншее под фундаменты с организацией при необходимости водоотвода поверхностных и грунтовых вод;

- выполнить бетонную подготовку под фундаменты;

- организовать площадки складирования в зоне действия крана с размещением на них арматурных сеток, каркасов, и блоков в количестве, обеспечивающим бесперебойную работу комплексной бригады в течение 1 — 2 смен;

- построить и оборудовать помещения для обогрева рабочих, размещенные на расстоянии не более 75 м от рабочих мест;

- организовать, при необходимости, стенды для сборки плоских каркасов и сеток в пространственные блоки в пределах зоны досягаемости крана;

- завезти, установить и опробовать оборудование, механизмы, инвентарь в соответствии с приведенной ведомостью;

- разбить, закрепить и принять по акту оси сооружения и реперы в соответствии со СНиП 3.01.03-84 «Геодезические работы в строительстве»;

- выполнить опалубку ленточных фундаментов;

- провести мероприятия, обеспечивающие безопасность производства работ.

3.2.1.2. Транспортирование и хранение арматурной стали следует осуществлять в соответствии с требованиями ГОСТ 7566-94*. Поступающая на строительную площадку арматурная сталь транспортируется автотранспортом на трейлерах и других указанных в ППР транспортных средствах.

3.2.2. Устройство ленточных фундаментов из сеток и плоских каркасов.

3.2.2.1. Завоз арматуры осуществляется согласно утвержденному графику, увязанному с общим графиком возведения ленточных монолитных фундаментов. К месту установки сетки подаются краном пакетами при помощи пространственной траверсы согласно рисунку 3.2.2.1 или другим способом, обеспечивающим проектную неизменяемость арматурных изделий согласно рисунку 3.2.1.2.

Рисунок 3.2.2.1 — Строповка и подъем гирлянды арматурных сеток пространственной траверсой

3.2.2.2. Армирование ленточных фундаментов из готовых плоских сеток и каркасов выполняется в следующей последовательности:

- установить пластмассовые фиксаторы в нижней части фундаментов для образования защитного слоя бетона, толщина которого определяется проектом;

- уложить нижний ряд плоских сеток краном или вручную;

- установить плоские каркасы вручную с нахлестом не менее 25 — 30d арматуры с фиксированием их между собой горизонтальными металлическими стержнями;

- установить и закрепить временные металлические подставки (фиксаторы, шаблоны) с шагом 0,8 — 1,2 метра по длине фундамента с последующей укладкой верхнего ряда сеток краном или вручную;

- провести выверку установленных сеток и каркасов с составлением акта на скрытые работы.

3.2.3. Устройство ленточных фундаментов из пространственных блоков..

3.2.3.1. Арматурные блоки и пространственные каркасы следует изготавливать в специализированных мастерских, на заводах или полигонах. На стройплощадке производится только монтаж армоэлементов в проектное положение.

При больших объемах работ на стройках, где отсутствуют производственные базы и не организовано изготовление армоблоков в заводских условиях или мастерских, допускается армоконструкции комплектовать и укрупнять на промежуточном приобъектном складе или сборочно-комплектовочной (сборочно-укрупнительной) площадке (мастерской), как показано на рисунке 3.2.3.1, откуда их доставляют в зону действия крана, который в процессе работы подает их к рабочему месту и устанавливает (или укладывает) в проектное положение.

1 и 9 — склады готовых блоков; 2 — склад щитов и панелей опалубки; 3 — площадка для ремонта и смазки опалубки; 4 — штабеля элементов опалубки, готовые к сборке; 5 — стенд сборки блоков; 6 — инструментальная кладовая; 7 — помещение для электросварочного оборудования; 8 — стеллажи с арматурными изделиями и стержнями; 10 — граница рабочей зоны крана; 11 — граница опасной зоны.

Рисунок 3.2.3.1 — Организация сборочно-комплектовочной площадки для сборки арматурно-опалубочных блоков

3.2.3.2. Пространственные арматурные блоки и каркасы собирают с помощью специальных кондукторов, показанных на рисунке 3.2.3.2.

Кондуктор состоит из отдельных рам с фиксирующими стойками, объединенными передвижными поддерживающими планками. В зависимости от типа свариваемого внутреннего элемента каркаса используют две или три пары фиксирующих стоек, которые могут раздвигаться по ширине, что позволяет сваривать практически любой тип внутреннего элемента каркаса.

Рисунок 3.2.3.2. — Кондуктор-шаблон для сборки каркасов

3.2.3.3. При отсутствии кондукторов допускается производить сборку пространственных арматурных каркасов из отдельных плоских элементов (сеток, каркасов) на приобъектной площадке на деревянных брусках, рельсах, балках или швеллерах в зоне действия крана. К нижней сетке, уложенной на подкладки, приставляются боковые сетки, которые временно закрепляют в проектное положение фиксаторами, показанными на рисунке 2.2.3.3, или коротышами электроприхваткой. Затем укладывается верхняя сетка. После выверки геометрических размеров производится приварка верхней сетки к боковым. После снятия временных креплений производят электросварку горизонтальных и вертикальных стержней, раскосов, диафрагм и хомутов.

3.3. Армирование монолитных ленточных фундаментов отдельными стержнями.

3.3.1. До начала производства работ по армированию ленточных фундаментов необходимо выполнить следующие работы:

- закончить отрывку траншеи под фундаменты с устройством бетонной подготовки;

- выполнить подъездные дороги и укладку дорожных плит под стоянки крана;

- завезти оборудование, механизмы, инвентарь в соответствии с приведенной ведомостью;

- разбить, закрепить и принять по акту оси здания;

- выполнить опалубку ленточных фундаментов;

- организовать площадки складирования в зоне действия крана с размещением на них пучков арматурных стержней в количестве, обеспечивающим бесперебойную работу звена арматурщиков в течение 3 — 5 дней;

- провести мероприятия, обеспечивающие безопасность производства работ.

3.3.2. Транспортирование и хранение арматурной стали следует осуществлять в соответствии с требованиями ГОСТ 7566-94. Поступающая на строительную площадку арматура транспортируется на трейлерах и других, указанных в ППР, транспортных средствах.

3.3.3. Установку отдельных арматурных стержней в проектное положение следует осуществлять вручную с подачей пучков арматуры в рабочую зону грузоподъёмным краном с длиной стрелы 17,5 м или другими кранами с аналогичными техническими характеристиками.

Армирование фундаментов

Армирование фундаментных плит. Установка арматуры ленточных монолитных фундаментов из готовых сеток, каркасов и блоков. Армирование ленточных фундаментов отдельными стержнямиИсточник: armaturnye-raboty.ru

§ 27. Фундаменты под оборудование кузнечных цехов

Фундаменты под ковочные и штамповочные молоты делятся на две основные группы: жесткие и виброизолированные фундаменты.Жесткие фундаментыприменяют во всех случаях, когда устанавливаемые на них молоты при работе не оказывают вредных влияний (впливають)на здания или на работу оборудования, расположенного по соседству. Жесткие фундаменты просты в изготовлении, требуют меньше материалов на свое сооружение и по сравнению с виброизолирйванными стоят в 2. 3 раза дешевле.

Жесткие фундаменты под молоты проектируют в виде монолитных блоков. Для фундаментов под молоты применяют бетон марки не ниже: 200 — для молотов при массе их падающих частей до 3 т и 300— при массе падающих частей молота более 3 т.

Верхнюю часть фундамента, примыкающую к подшаботной прокладке, армируют горизонтальными арматурными сетками с квадратными ячейками 100 мм из стали периодического профиля диаметром 10. 12 мм. Сетки располагают рядами (по высоте) в количестве от 2 до 4 рядов в зависимости от массы падающих частей молота. У подошвы фундаментаукладывают сетки с размером ячеек 150. 250 мм из стали периодического профиля диаметром 14. 16 мм.Толщина подшаботной части фундаментадолжна быть не меньше величин, указанных в табл. IV.7.

Таблица IV.7 Толщина подшаботной части фундаментов

Масса падающих частей молота, т

Наименьшая толщина подшаботной части фундамента, м

Для уменьшения жесткости удара молота, а следовательно, для уменьшения разрушительных воздействий на фундамент,между поверхностью фундамента и шаботом делают прокладку,состоящую из дубовых брусьев, собранных в один или несколько щитов.Толщину каждого щитапринимают в зависимости от массы падающих частей молота, но не менее 100 мм. При устройстве прокладок из нескольких щитов их укладывают крест-накрест. Болты стягивающие брусья, располагают в щите через 0,5. 1 м.Для молотов с массой падающих частей до 1 тподшаботную прокладку разрешается изготовлять из лиственницы или сосны.

П ри водонасыщенных мелких и пылеватых пескахоснования, в целях уменьшения колебаний конструкций зданий и сооружении, вызываемых динамическими воздействиями при работе молотов, необходимо устройство свайного основания.

ри водонасыщенных мелких и пылеватых пескахоснования, в целях уменьшения колебаний конструкций зданий и сооружении, вызываемых динамическими воздействиями при работе молотов, необходимо устройство свайного основания.

Виброизолированные фундаментыпод молоты следует принимать только при специальном обосновании в районах, застроенных жилыми строениями, при наличии вблизи устанавливаемых молотов цехов с точным оборудованием и чувствительными приборами, при неблагоприятных грунтовых условиях и т. п. (см. § 123).

Толщина подшаботной частипринимается так же, как и в жестких фундаментах. Для удаления скапливающихся на дне подфундаментного короба воды и масла в днище короба устраивается выемка с отводящими кюветами. Подводки воздухопроводов и паропроводов к молотам должны быть гибкими. В качестве виброизоляторов применяют составные пружины (с различным направлением подъема витков наружных и внутренних пружин) и резиновые элементы.

Прокладки из дубовых брусьев применяют так же, как и при же стких фундаментах.

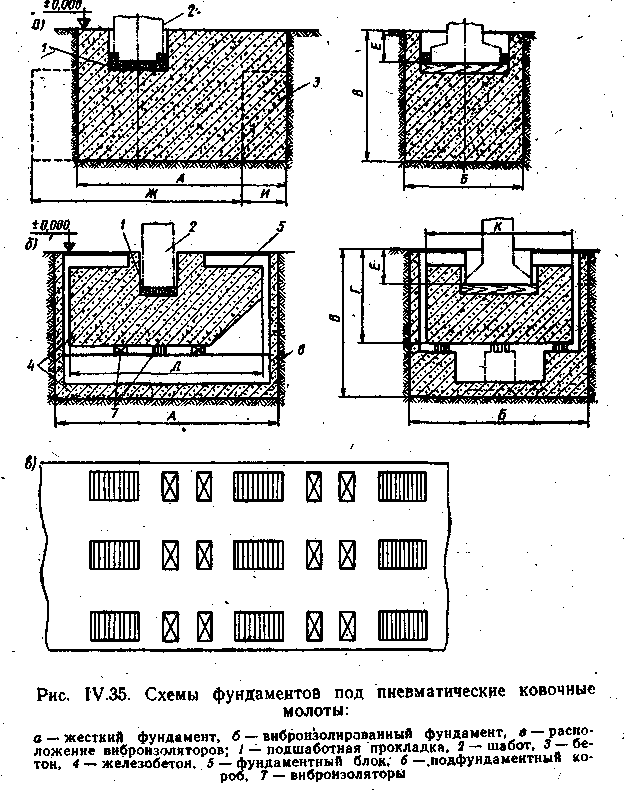

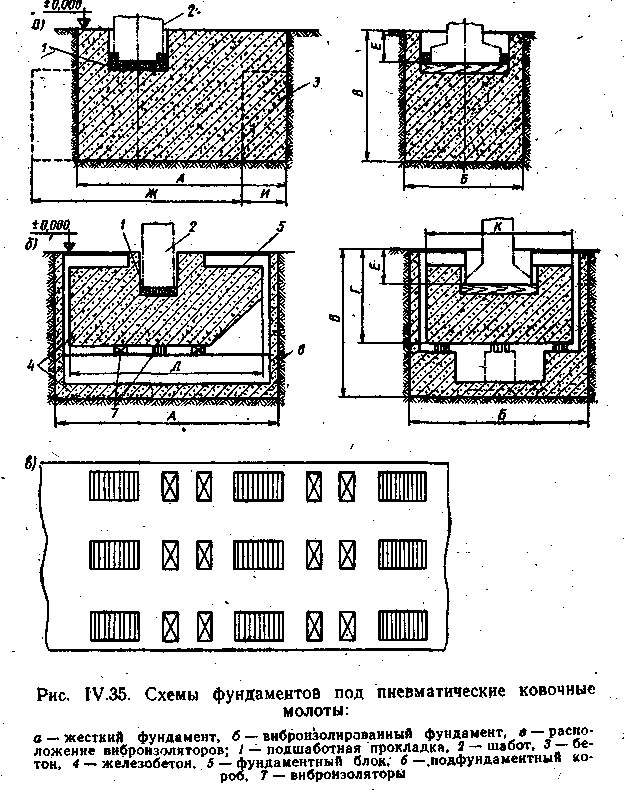

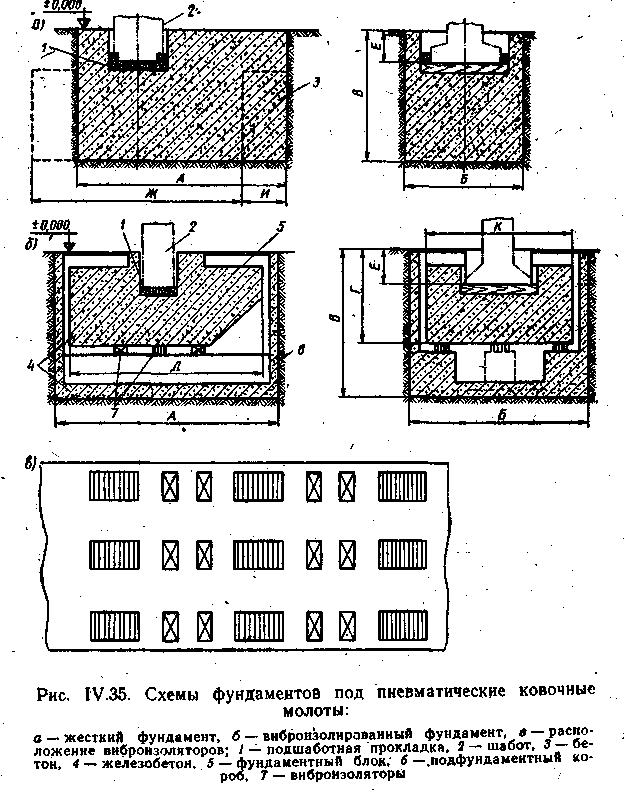

Фундаменты под пневматические ковочные молотыпредставляют собой бетонный массив, имеющий обычно прямоугольное сечение с наличием выемки для установки шабота и колодцев для анкерных болтов крепления молота и электродвигателя. Для молотов с массой падающих частейот 50 до 250 кгвключительно фундаменты не армируют, а для молотов с массой падающих частейот 400 до 1000 кгфундаменты армируют по контуру. Короб виброизолированных фундаментов делают из железобетона.

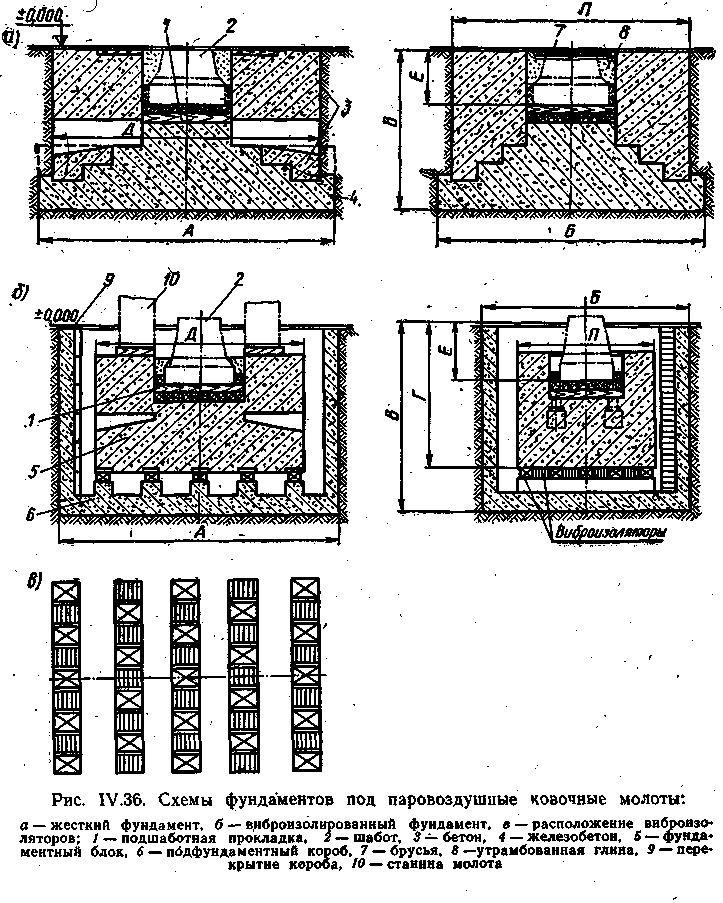

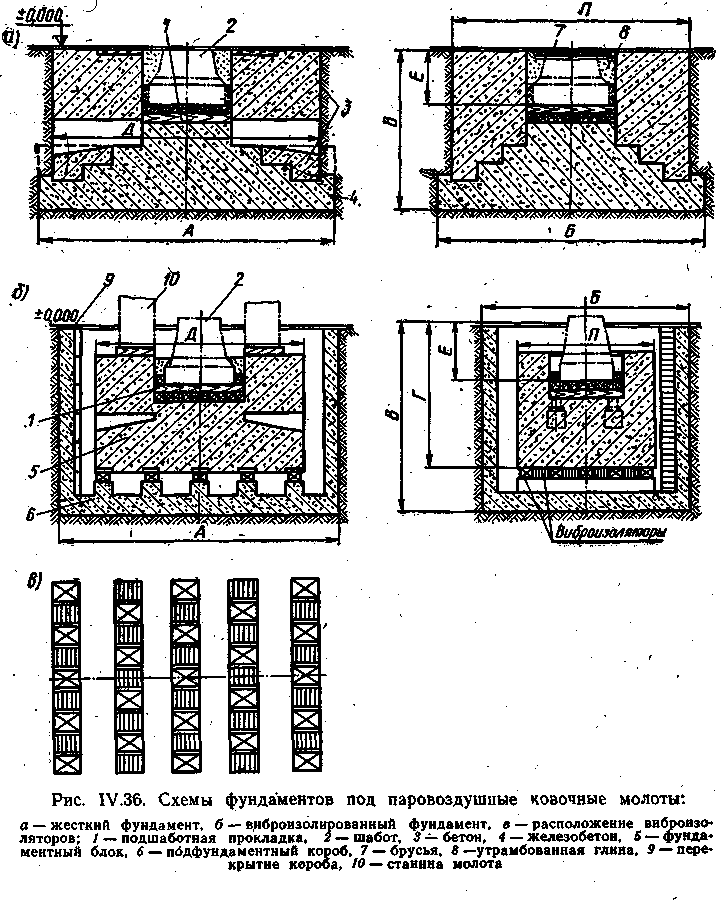

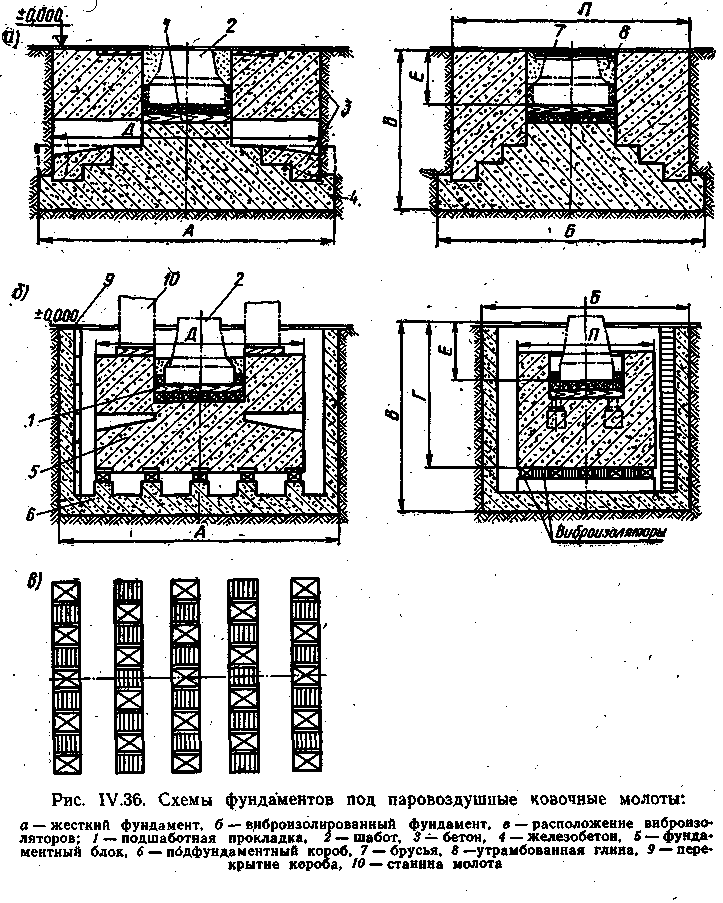

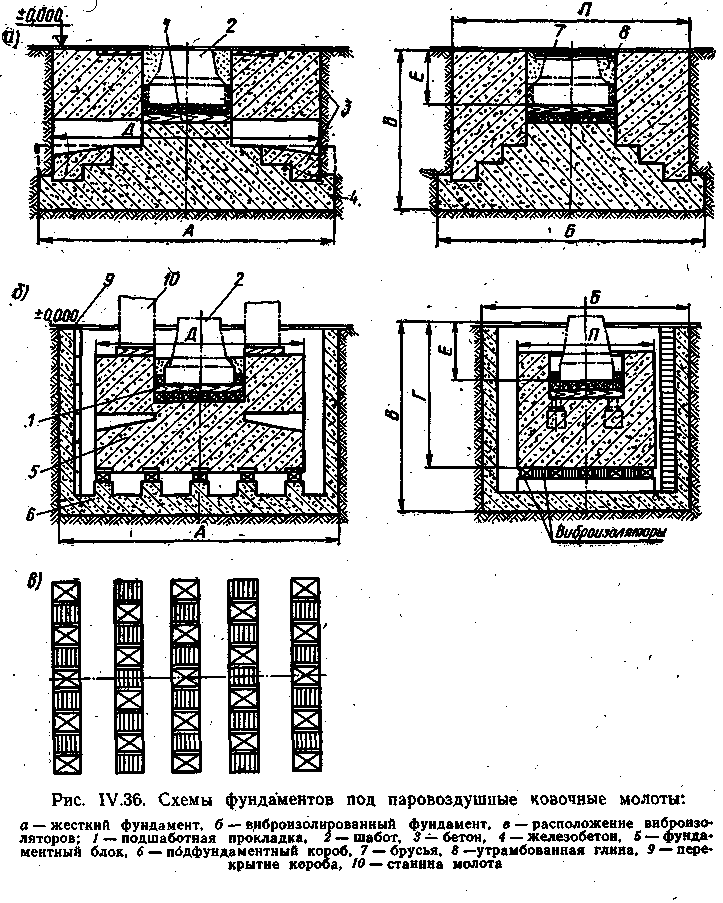

Фундаменты под паровоздушные ковочные молоты делают из двух частей. В отличие от штамповочных молотов, у которых станина молота устанавливается непосредственно на шабот, в паровоздушных ковочных молотах при жестких фундаментах станина устанавливается раздельно от шабота, имея свое опорное основание. Центральная часть фундамента является основанием для шабота, а контурная часть— основанием для станины молота, как показано на рис. IV.36. При такой конструкции фундамента динамические нагрузки, возникающие при работе молота, не отражаются на работоспособности станины при относительно большом расстоянии между ее стойками.

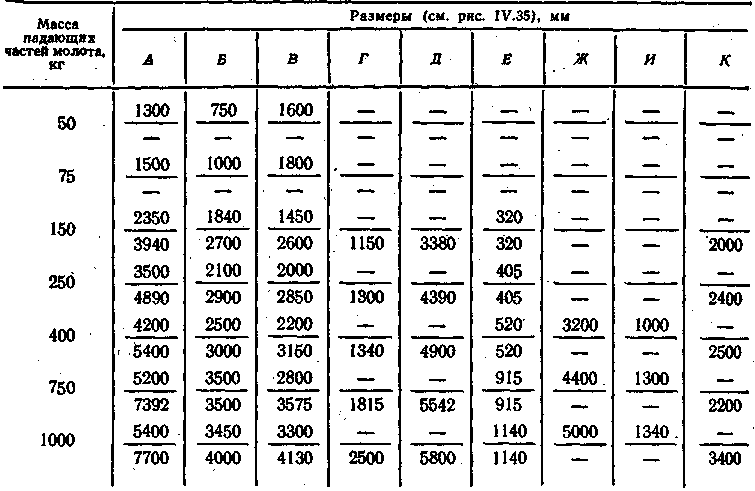

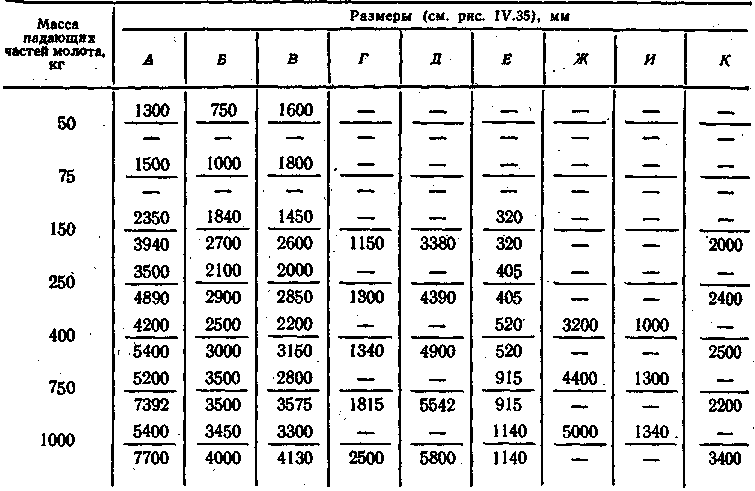

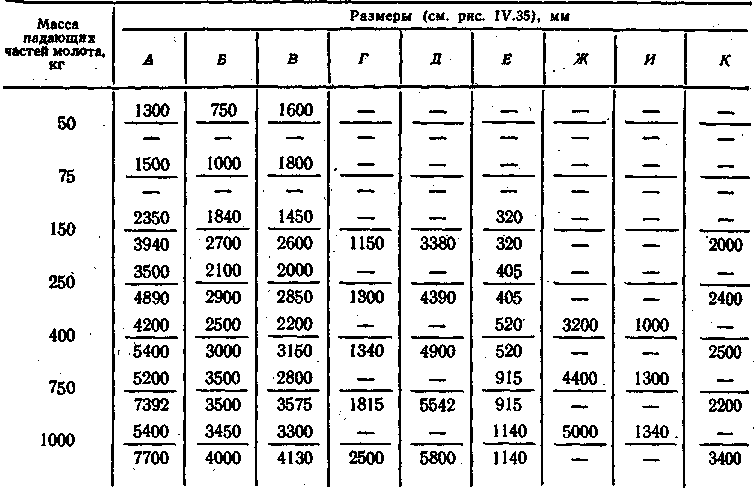

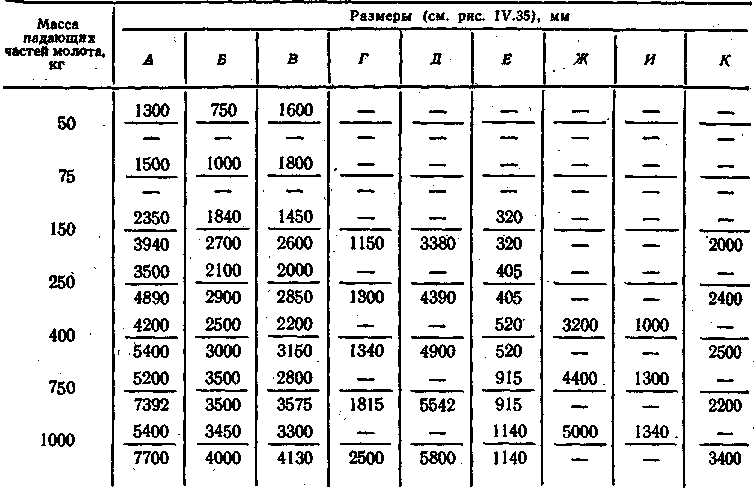

Ориентировочное размеры фундаментов под пневматические молоты (в числителе размеры жестких фундаментов, в знаменателе — виброизолированных)

Подшаботную часть фундамента армируют и конструктивно делают в двух вариантах. Конструкцию, контур которой показан пунктиром, делают для молотов с массой падающих частей 3 и 5 т, а ступенчатую конструкцию — для молотов с меньшей массой падающих частей.

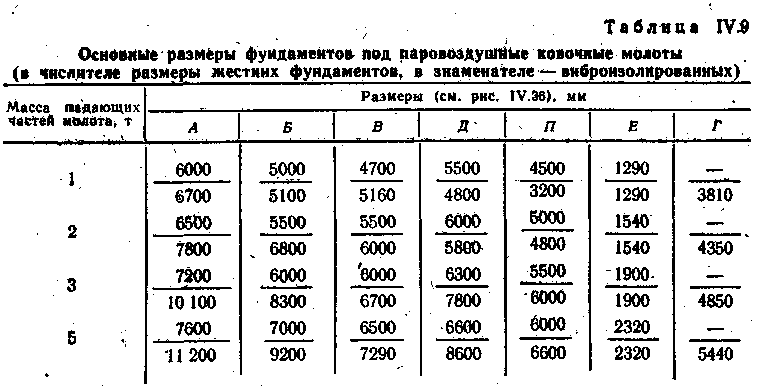

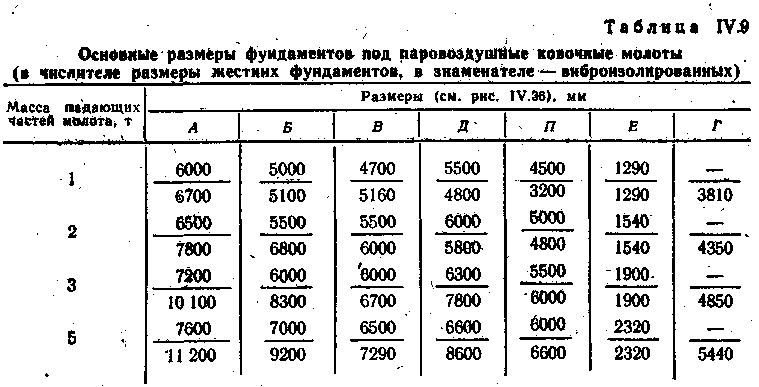

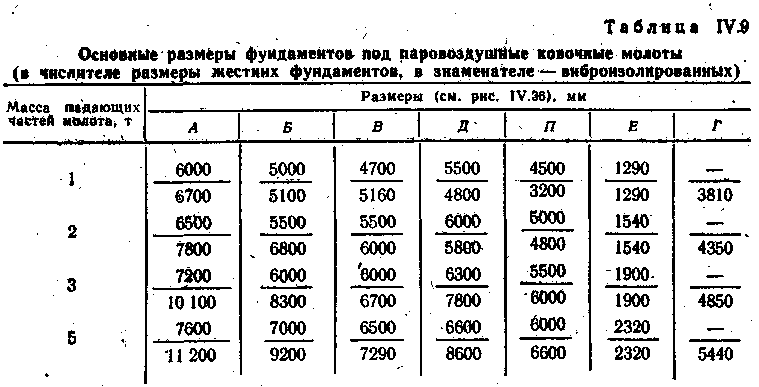

При виброизолированных фундаментах, где динамические воздействия на станину молота являются менее чувствительными, станину и шабот устанавливают на монолитный фундаментный блок, как показано на рис. IV.36, б. Основные размеры фундаментов приведены в табл. IV.9.

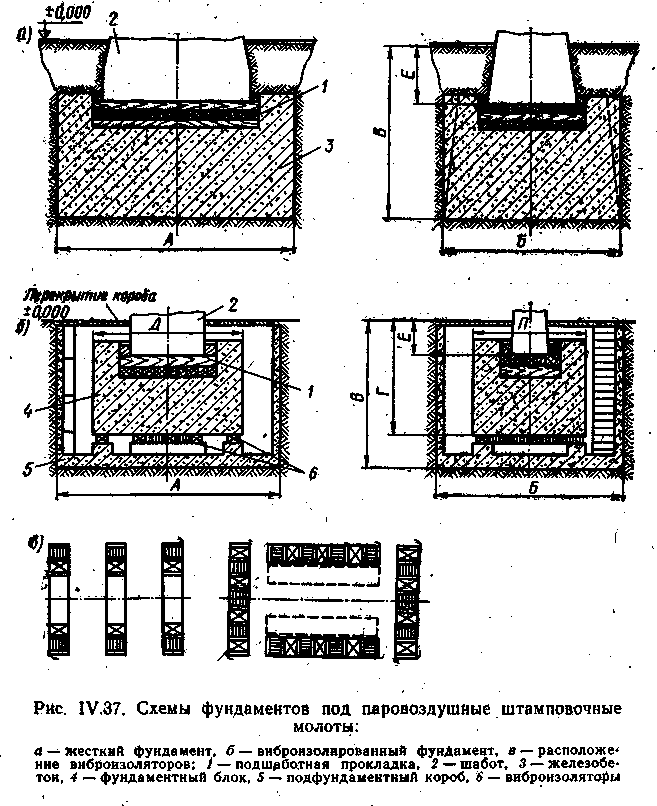

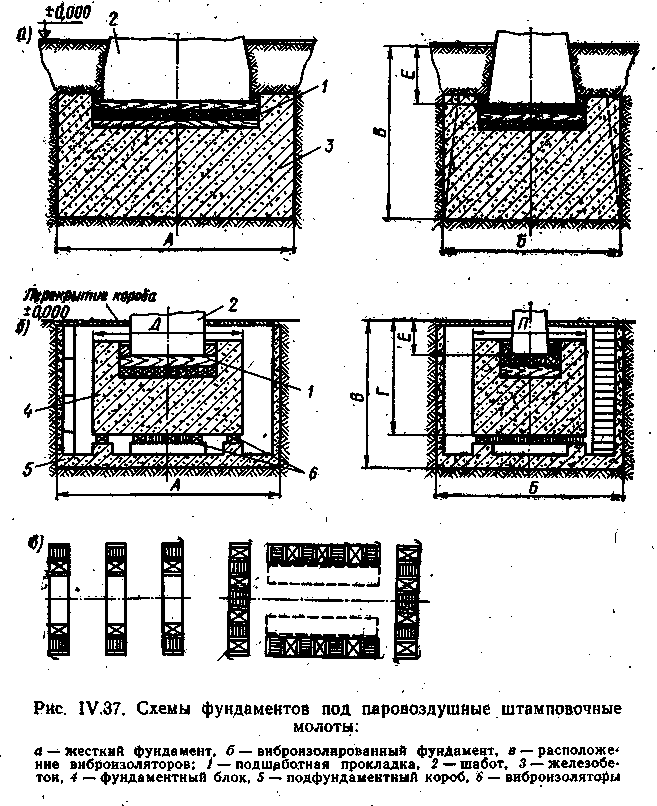

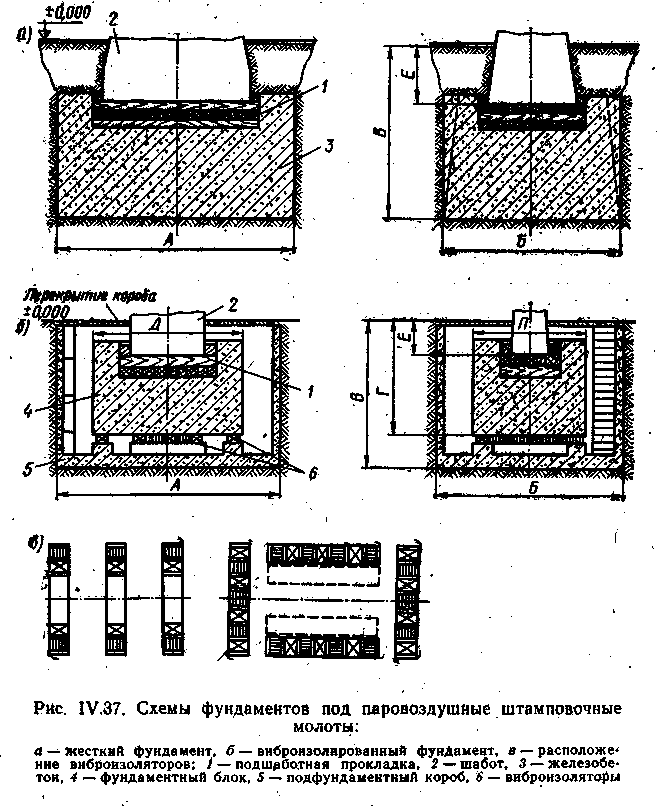

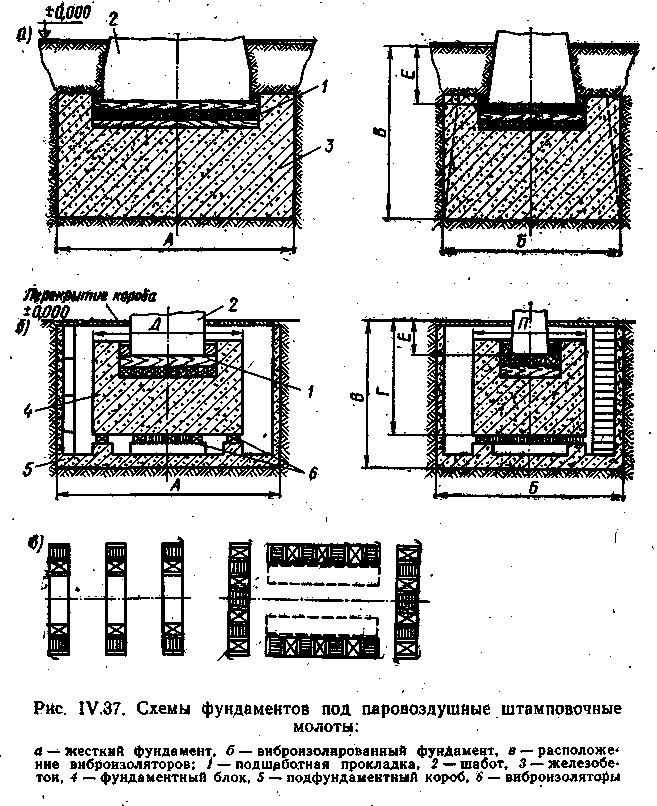

Фундаменты под паровоздушные штамповочные молоты (рис. IV.37) выполняют в виде сплошного бетонного массива прямоугольной формы для молотов с массой падающих частей до 3,15 т включительно и в виде усеченной пирамиды (контур показан штриховыми линиями) для молотов с массой падающих частей 5 и

10 т. Фундамент имеет прямоугольную выемку для установки шабота. Фундаменты под тяжелые паровоздушные штамповочные молоты с массой падающих частей 16 и 25 т имеют глубокую ступенчатую выемку, позволяющую производить монтаж и демонтаж шабота, состоящего из нескольких частей.

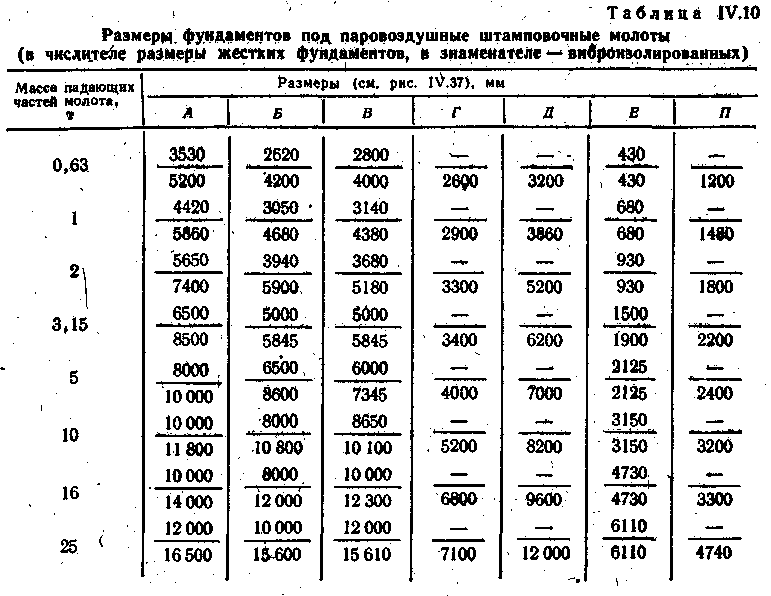

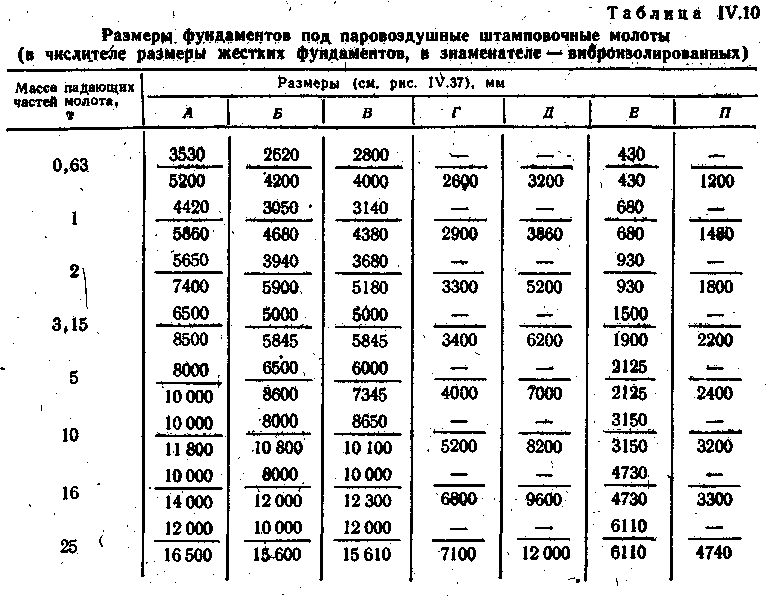

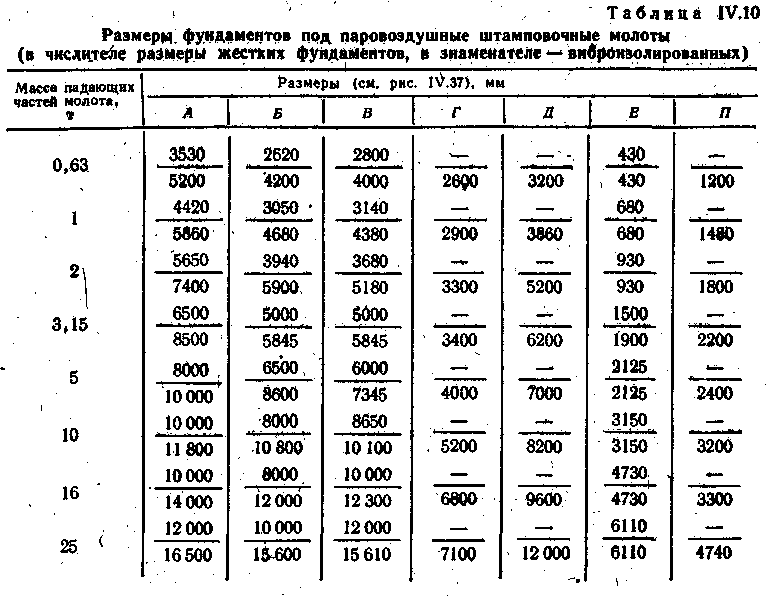

Виброизолированные фундаменты под штамповочные молоты отличаются от фундаментов под ковочные молоты главным образом схемой расположения виброизоляторов. В табл. IV.10 приведены основные размеры фундаментов в зависимости от массы падающих частей молота.

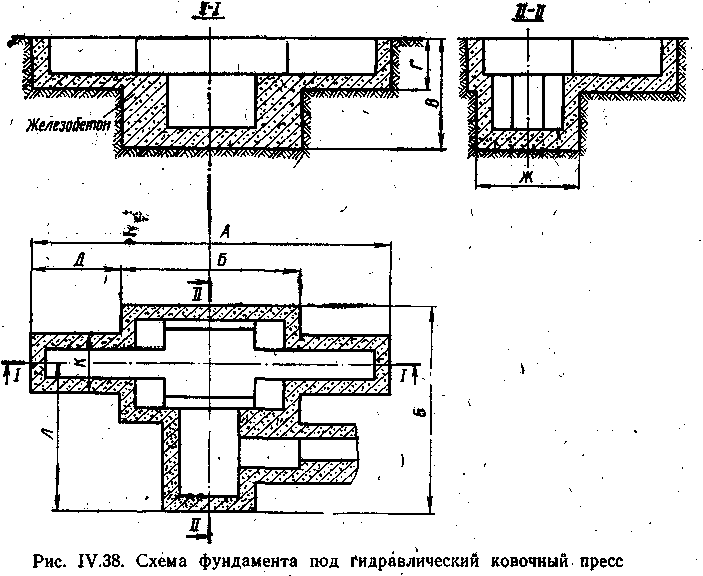

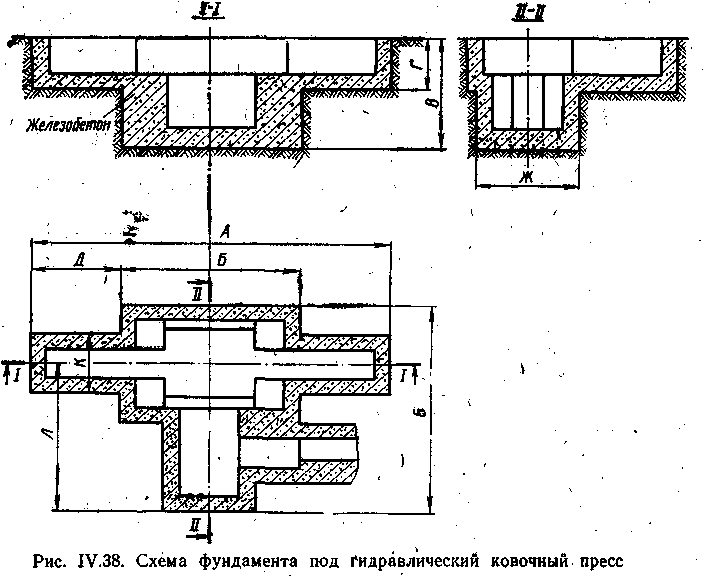

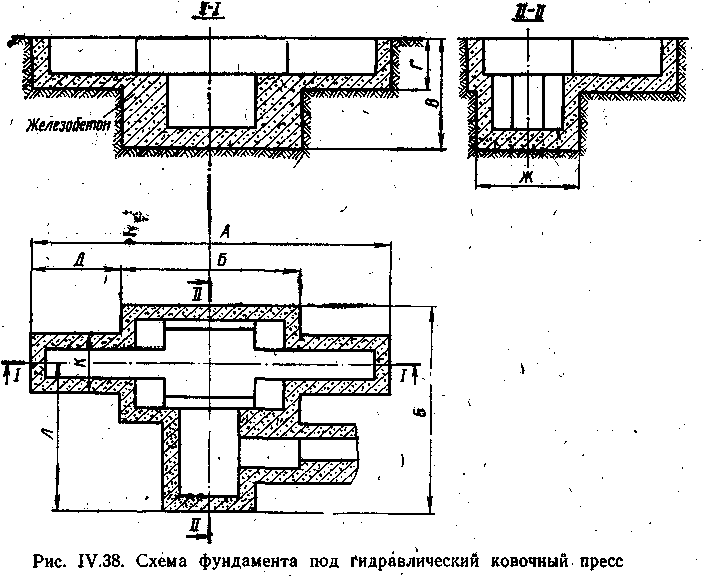

Фундаменты под гидравлические ковочные прессы(рис. IV.38) представляют собой железобетонный блок с приямками в разных направлениях, которые служат для установки механизмов передвижения выдвижных столов и для обеспечения монтажа и обслуживания механизмов, расположенных в нижней части пресса.

Фундаменты изготовляют из бетона марки 200. Армирование производят сетками из стержней диаметром 12. 16 мм через 300. 400 мм по высоте в зависимости от размеров фундамента. Основные размеры фундаментов приведены в табл. IV.11.

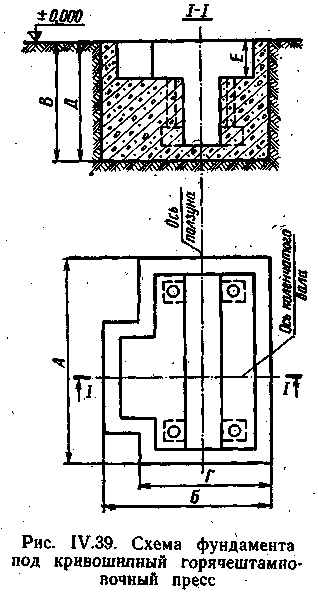

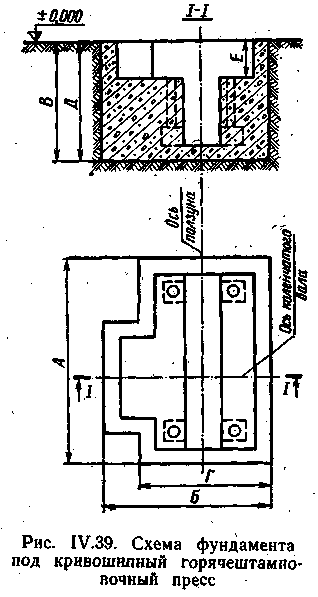

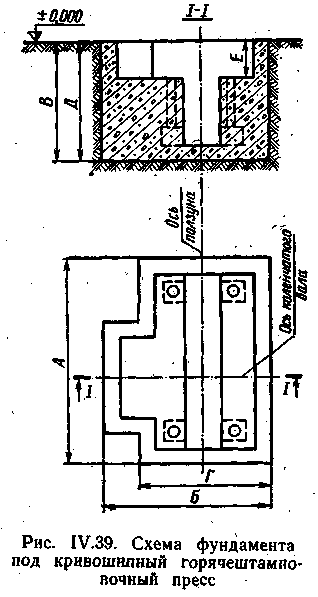

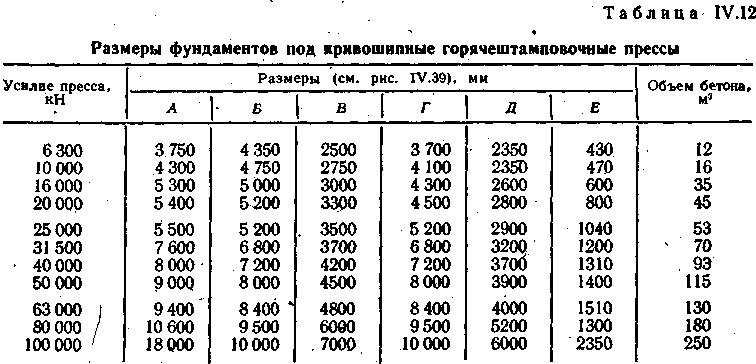

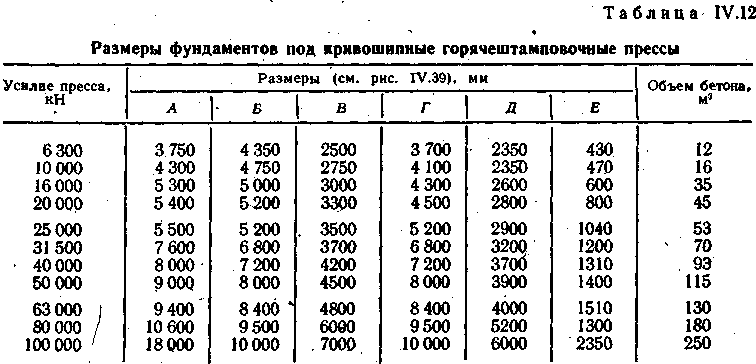

Фундаменты под кривошипные горячештамповочные прессывыполняют в виде сплошного армированного бетонного массива (марка бетона 200) с необходимыми выемками, колодцами и отверстиями для размещения механизма выталкивателя, ресиверов и другого вспомогательного оборудования.

Армирование фундаментов для прессов усилием до 20 000 кН производят по контуру, а для прессов усилием более 20000 кН армируют весь фундамент. Армирование производят сетками из стержней диаметром 12. 16 мм через 300. 400 мм по высоте фундамента в зависимости от его размеров.

Установка пресса непосредственно на бетонную поверхность фундамента с применением . цементной подливки при его выравнивании не рекомендуется, так как из-за динамических воздействий, возникающих в процессе работы пресса, поверхность фундамента быстро теряет свои прочностные свойства. Для надежной работы фундамента на его поверхность кладут металлическую раму, которая вместе с фундаментом составляет монолитное сооружение. На эту раму непосредственно устанавливают штамповочный пресс.

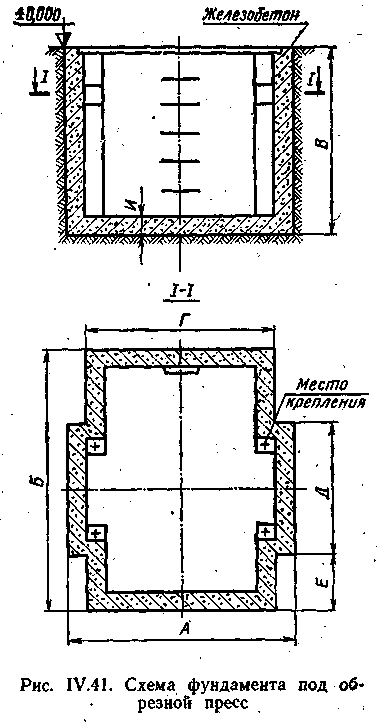

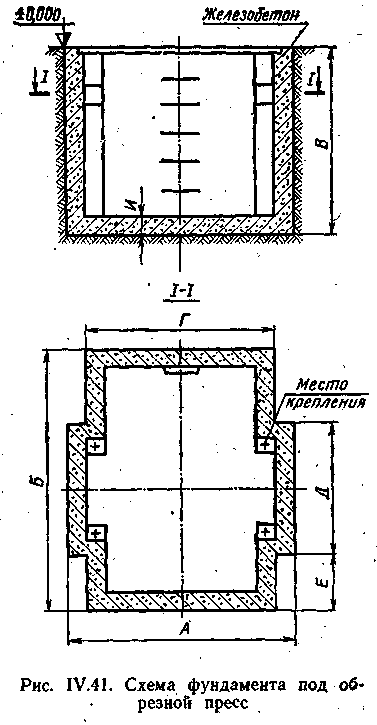

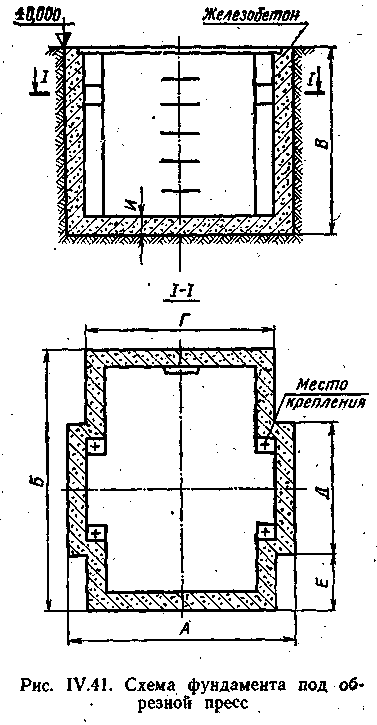

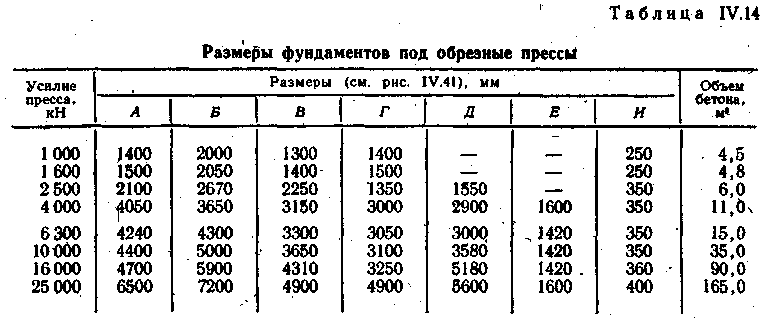

Фундаменты под обрезные прессы(рис. IV.41) выполняют в виде бетонного короба (марка бетона 200) с глубоким и просторным приямком. Приямок служит для размещения в нем прижимного устройства и ресивера и для возможности их монтажа и обслуживания во время эксплуатации. Фундаменты армируются по контуру. Основные размеры фундаментов под обрезные прессы и объем бетонна приведены в табл. IV.14.

Армирование фундамента под оборудование

§ 27. Фундаменты под оборудование кузнечных цехов Фундаменты под ковочные и штамповочные молоты делятся на две основные группы: жесткие и виброизолированные фундаменты.ЖесткиеИсточник: studfiles.net

postroifundament.ru

Фундаменты под промышленное оборудование

Фундаменты под промышленное оборудование

Все объявления |

Фундаменты под машины. Фундаменты под любую машину должны обеспечивать нормальную их эксплуатацию, удобное размещение и надежное крепление, а также отсутствие сильных вибраций, мешающих работе машин. Фундаменты под машины выполняют бетонными или железобетонными. По конструкции фундаменты делят на массивные и рамные.

Массивные фундаменты выполняют в виде сплошных блоков или плит. В зависимости от вида устанавливаемых машин эти фундаменты устраивают бесподвального или подвального типа. Фундаменты бесподвального типа отличаются отсутствием развитой надземной части и применяются для машин, устанавливаемых на уровне нижнего этажа здания.

Рис. 43. Фундаменты бесподвального типа: а — под горизонтальный поршневой компрессор; б — под вертикальный двухцилиндровый компрессор

На рис. 43 показан пример такого фундамента под горизон тальный поршневой и вертикальный двухцилиндровый компрессоры. Фундамент под поршневой компрессор (рис. 43, а) представляет собой бетонный блок, верхний обрез которого совпадает с уровнем пола здания. Фундамент под двухцилиндровый компрессор (рис. 43, б) выполнен в виде плиты толщиной 800 мм. Машины к фундаментам крепят с помощью анкерных болтов, закладываемых в теле фундаментов.

На рис. 44 приведен фундамент подвального типа. В отличие от фундаментов бесподвального типа эти фундаменты имеют сильно развитую надземную часть. По своей конструкции фундаменты подвального типа в свою очередь делятся на фундаменты, имеющие массивную верхнюю часть, и фундаменты, верхнее строение которых образовано продольными или поперечными стенами.

На рис. 44, а показан фундамент с массивной верхней частью под оризонтальную машину. Основанием для верхней части служит бетонная подушка прямоугольного очертания в плане. На рис. 44, б приведен фундамент под мотор-генератор мощностью 750 кВт. Несущие стены его, расположенные в поперечном направлении к оси установки, устроены на подушке и связаны продольными ригелями. Возможно также устройство фундаментов и с продольным направлением стен, связываемых поперечными стенами и ригелями.

Рис. 44. Фундаменты подвального типа: а — под горизонтальную машину; б — под мотор-генератор

На рис. 45 приведен пример спаренного фундамента под двигатели внутреннего сгорания. Устройство таких фундаментов целесообразно, например, в тех случаях, когда при работе установленных на них машин возникают значительные горизонтальные неуравновешенные силы инерции.

Кроме отдельно стоящих (индивидуальных) фундаментов под машины проектируют также общие фундаменты в пределах всего пролета или цеха здания. Такие фундаменты обычно представляют собой монолитную железобетонную плиту с соответствующими закладными Деталями для крепления машин ( станков). На плиту можно устанавливать машины одинакового или разного назначения. Следовательно, такая конструкция фундамента позволяет в необходимых случаях изменять технологический процесс промышленного здания.

Фундаменты рамной конструкции представляют собой пространственную многостоечную жесткую раму, заделанную стойками в мощную опорную плиту. Машины в данном случае устанавливают на верхние горизонтальные элементы рамы. Рамные фундаменты делают ж лезобетонными или смешанными, например со стальными стойкам и железобетонными ригелями.

На рис. 46 показан общий вид рамного фундамента под турбоген ратор небольшой мощности.

Рис. 45. Спаренный фундамент под двигатели внутреннего сгорания

Фундаменты под насосы, аппараты, емкости. Такие фундаменты выполняют из бетона, железобетона, кислотоупорного кирпича и др. При их проектировании необходимо учитывать следующие требования: форма фундаментов должна обеспечивать быстрый сток с их поверхности агрессивной жидкости в случае ее появления; быть доступны осмотру; фундаменты, возводимые в кислотных цехах, должны иметь противокоррозионную защиту.

Фундаменты под кислотные насосы обычно выполняют полностью из кислотостойких материалов (кислотоупорного! кирпича на силикатной кислотоупорной замазке, кислотоупорного бетона). На рис. 47 показана конструкция фундамента под насос.

Рис. 46. Рамный фундамент под турбогенератор

Фундаменты под аппараты облицовывают штучными кислотоупорными материалами по непроницаемому подслою: опорная часть фундамента облицовывается кислотоупорным кирпичом, а боковые поверхности — более легкими штучными материалами (керамическими плитками и др.). В качестве вяжущего при облицовке фундаментов применяют кислотоупорные силикатные замазки или портландцементный раствор (в зависимости от состава агрессивной среды). На рис. 48 даны фундаменты под горизонтальные емкости.

Рис. 47. Фундамент под насос: 1 — подземная часть фундамента из бетона или железобетона; 2 — уплотнение из асбеста №6—7 с битумом; 3 — фундамент из кирпича кислотоупорного на кислотоупорной силикатной замазке; 4 — кислотоупорная силикатная замазка; 5—изоляционный слой; в — противокоррозионная защита пола

Рис. 48. Фундаменты под горизонтальные емкости: а — из кислотоупорного кирпича; б — железобетонный; 1 — кислотоупорный кирпич на кислотоупорной силикатной замазке; 2 — битумно-рубероидная изоляция; 3 — железобетонное основание; 4 — кирпич кислотоупорный на кислотоупорной силикатной замазке; 5 — железобетонный

Статьи по теме: Основания под фундаменты зданий и сооружений Техника безопасности при производстве бетонных работ Фундаменты специальных сооружений Фундаменты промышленных зданий Основания и фундаменты Методы усиления оснований и фундаментов при реконструкции сооружений Фундаменты при сейсмических воздействиях Методы расчета фундаментов на динамические воздействия от промышленного и хозяйственного оборудования Устройство фундаментов в районах распространения вечномерзлых грунтов Фундаменты на засоленных грунтах и подрабатываемых территориях

studfiles.net

§ 27. Фундаменты под оборудование кузнечных цехов

Ниже приведены принципиальные схемы фундаментов под кузнечное и кузнечно-штамповочное оборудование и таблицы с основными размерами, которые могут служить для ориентации фундаментов на планировке цеха относительно колонн здания и других смежных сооружений. Размеры, приведенные в таблицах, являются ориентировочными . и подлежат уточнению после получения от завода-изготовителя установочных чертежей кузнечных и штамповочных машин. Глубины заложения фундаментов, приведенные в таблицах, соответствуют грунтам с расчетным сопротивлением 0,25 МН/м2 и подлежат уточнению в соответствии с геологической характеристикой грунтов.

Фундаменты под ковочные и штамповочные молоты делятся на две основные группы: жесткие и виброизолированные фундаменты. Жесткие фундаменты применяют во всех случаях, когда устанавливаемые на них молоты при работе не оказывают вредных влияний на здания или на работу оборудования, расположенного по соседству. Жесткие фундаменты просты в изготовлении, требуют меньше материалов на свое сооружение и по сравнению с виброизолирйванными стоят в 2...3 раза дешевле.

Жесткие фундаменты под молоты проектируют в виде монолитных блоков. Для фундаментов под молоты применяют бетон марки не ниже: 200 — для молотов при массе их падающих частей до 3 т и 300— при массе падающих частей молота более 3 т.

Верхнюю часть фундамента, примыкающую к подшаботной прокладке, армируют горизонтальными арматурными сетками с квадратными ячейками 100 мм из стали периодического профиля диаметром 10... 12 мм. Сетки располагают рядами (по высоте) в количестве от 2 до 4 рядов в зависимости от массы падающих частей молота. У подошвы фундамента укладывают сетки с размером ячеек 150...250 мм из стали периодического профиля диаметром 14...16 мм. У граней выемки для шабота арматурная сетка делается с размером ячеек 200...250 мм из стали периодического профиля диаметром 10...12 мм. Толщина подшаботной части фундамента должна быть не меньше величин, указанных в табл. IV.7.

Таблица IV.7 Толщина подшаботной части фундаментов

| Масса падающих частей молота, т | <1 | 1...2 | 2...3,15 | 3,15 ...5 | 5...10 | 10... 16 | 16...16 |

| Наименьшая толщина подшаботной части фундамента, м | 1,0 | 1,25 | 1,75. | 2,25 | 3,2 | 4,0 | 4,5 |

Для уменьшения жесткости удара молота, а следовательно, для уменьшения разрушительных воздействий на фундамент, между поверхностью фундамента и шаботом делают прокладку, состоящую из дубовых брусьев, собранных в один или несколько щитов. Толщину каждого щита принимают в зависимости от массы падающих частей молота, но не менее 100 мм. При устройстве прокладок из нескольких щитов их укладывают крест-накрест. Болты стягивающие брусья, располагают в щите через 0,5... 1 м. Для молотов с массой падающих частей до 1 т подшаботную прокладку разрешается изготовлять из лиственницы или сосны.

П ри водонасыщенных мелких и пылеватых песках основания, в целях уменьшения колебаний конструкций зданий и сооружении, вызываемых динамическими воздействиями при работе молотов, необходимо устройство свайного основания.

ри водонасыщенных мелких и пылеватых песках основания, в целях уменьшения колебаний конструкций зданий и сооружении, вызываемых динамическими воздействиями при работе молотов, необходимо устройство свайного основания.

Виброизолированные фундаменты под молоты следует принимать только при специальном обосновании в районах, застроенных жилыми строениями, при наличии вблизи устанавливаемых молотов цехов с точным оборудованием и чувствительными приборами, при неблагоприятных грунтовых условиях и т. п. (см. § 123).

Нормы проектирования фундаментов машин с динамическими на грузками приведены в СНиП П-Б.7—70.

Толщина подшаботной части принимается так же, как и в жестких фундаментах. Для удаления скапливающихся на дне подфундаментного короба воды и масла в днище короба устраивается выемка с отводящими кюветами. Подводки воздухопроводов и паропроводов к молотам должны быть гибкими. В качестве виброизоляторов применяют составные пружины (с различным направлением подъема витков наружных и внутренних пружин) и резиновые элементы.

Прокладки из дубовых брусьев применяют так же, как и при же стких фундаментах.

Фундаменты под пневматические ковочные молоты представляют собой бетонный массив, имеющий обычно прямоугольное сечение с наличием выемки для установки шабота и колодцев для анкерных болтов крепления молота и электродвигателя. Для молотов с массой падающих частей от 50 до ,250 кг включительно фундаменты не армируют, а для молотов с массой падающих частей от 400 до 1000 кг фундаменты армируют по контуру. Короб виброизолированных фундаментов делают из железобетона.

На рис. IV.35 показаны принципиальные схемы фундаментов, где контур жестких фундаментов, изображенный пунктиром, применяют для молотов с массой падающих частей 400, 750 и 1000 кг. В табл. IV.8 приведены основные размеры фундаментов в зависимости от массы падающих частей молота.

Фундаменты под паровоздушные ковочные молоты делают из двух частей. В отличие от штамповочных молотов, у которых станина молота устанавливается непосредственно на шабот, в паровоздушных ковочных молотах при жестких фундаментах станина устанавливается раздельно от шабота, имея свое опорное основание. Центральная часть фундамента является основанием для шабота, а контурная часть— основанием для станины молота, как показано на рис. IV.36. При такой конструкции фундамента динамические нагрузки, возникающие при работе молота, не отражаются на работоспособности станины при относительно большом расстоянии между ее стойками.

Таблица IV.8

Ориентировочное размеры фундаментов под пневматические молоты (в числителе размеры жестких фундаментов, в знаменателе — виброизолированных)

Подшаботную часть фундамента армируют и конструктивно делают в двух вариантах. Конструкцию, контур которой показан пунктиром, делают для молотов с массой падающих частей 3 и 5 т, а ступенчатую конструкцию — для молотов с меньшей массой падающих частей.

При виброизолированных фундаментах, где динамические воздействия на станину молота являются менее чувствительными, станину и шабот устанавливают на монолитный фундаментный блок, как показано на рис. IV.36, б. Основные размеры фундаментов приведены в табл. IV.9.

Фундаменты под паровоздушные штамповочные молоты (рис. IV.37) выполняют в виде сплошного бетонного массива прямоугольной формы для молотов с массой падающих частей до 3,15 т включительно и в виде усеченной пирамиды (контур показан штриховыми линиями) для молотов с массой падающих частей 5 и

10 т. Фундамент имеет прямоугольную выемку для установки шабота. Фундаменты под тяжелые паровоздушные штамповочные молоты с массой падающих частей 16 и 25 т имеют глубокую ступенчатую выемку, позволяющую производить монтаж и демонтаж шабота, состоящего из нескольких частей.

Виброизолированные фундаменты под штамповочные молоты отличаются от фундаментов под ковочные молоты главным образом схемой расположения виброизоляторов. В табл. IV.10 приведены основные размеры фундаментов в зависимости от массы падающих частей молота.

Фундаменты под гидравлические ковочные прессы (рис. IV.38) представляют собой железобетонный блок с приямками в разных направлениях, которые служат для установки механизмов передвижения выдвижных столов и для обеспечения монтажа и обслуживания механизмов, расположенных в нижней части пресса.

|

|

|

Фундаменты изготовляют из бетона марки 200. Армирование производят сетками из стержней диаметром 12...16 мм через 300...400 мм по высоте в зависимости от размеров фундамента. Основные размеры фундаментов приведены в табл. IV.11.

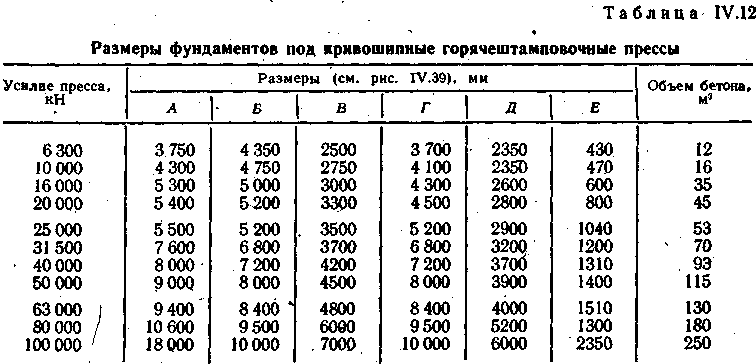

Фундаменты под кривошипные горячештамповочные прессы выполняют в виде сплошного армированного бетонного массива (марка бетона 200) с необходимыми выемками, колодцами и отверстиями для размещения механизма выталкивателя, ресиверов и другого вспомогательного оборудования.

Армирование фундаментов для прессов усилием до 20 000 кН производят по контуру, а для прессов усилием более 20000 кН армируют весь фундамент. Армирование производят сетками из стержней диаметром 12...16 мм через 300... 400 мм по высоте фундамента в зависимости от его размеров.

Принципиальная схема фундамента дана на рис.IV.39, основные размеры фундаментов — в табл.IV.12.

Установка пресса непосредственно на бетонную поверхность фундамента с применением . цементной подливки при его выравнивании не рекомендуется, так как из-за динамических воздействий, возникающих в процессе работы пресса, поверхность фундамента быстро теряет свои прочностные свойства. Для надежной работы фундамента на его поверхность кладут металлическую раму, которая вместе с фундаментом составляет монолитное сооружение. На эту раму непосредственно устанавливают штамповочный пресс.

|

|

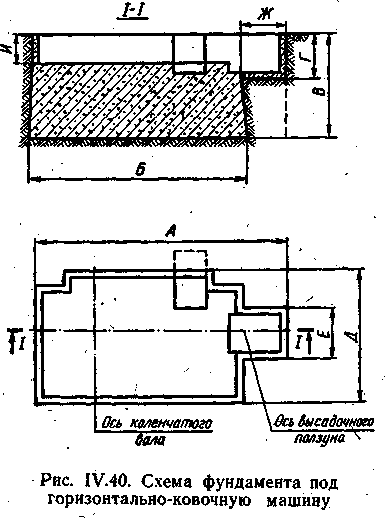

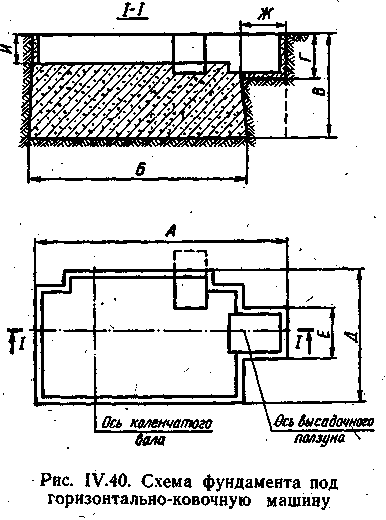

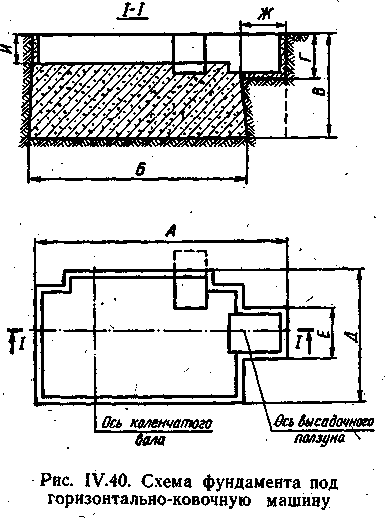

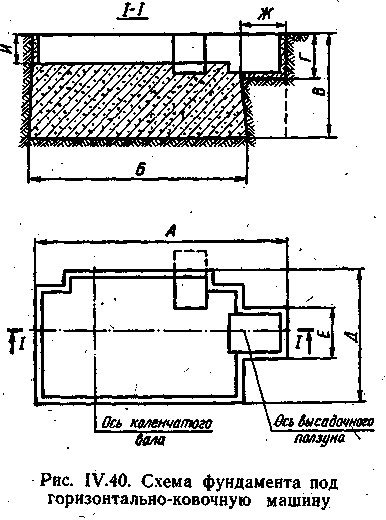

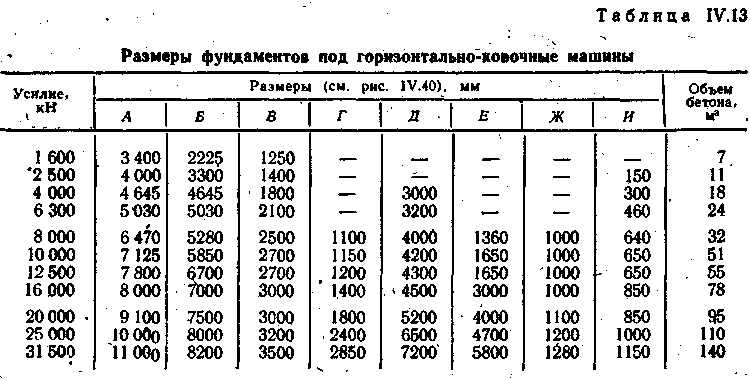

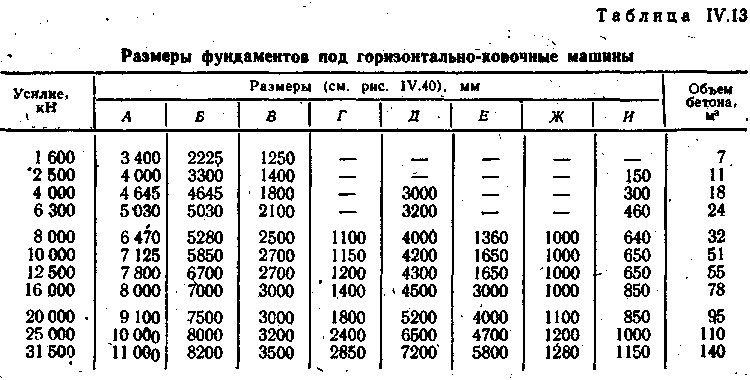

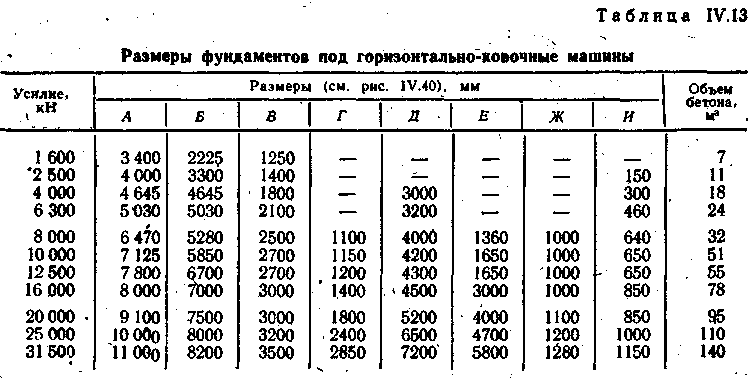

На рис. IV.40 приведена принципиальная схема фундамента под ГКМ. Пунктиром показан контур фундамента под ГКМ усилиями 20 000, 25000 и 31 500 кН. В табл. IV. 13 приведены основные размеры фундаментов.

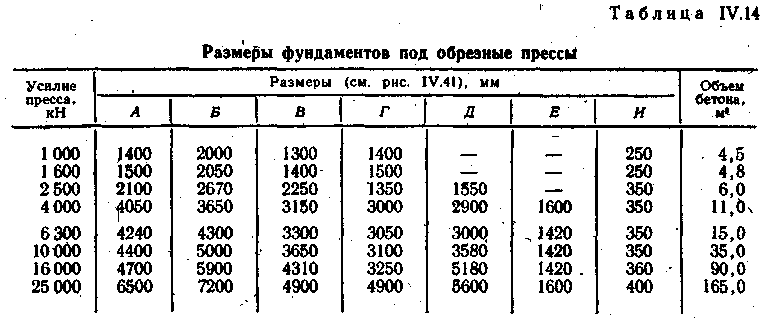

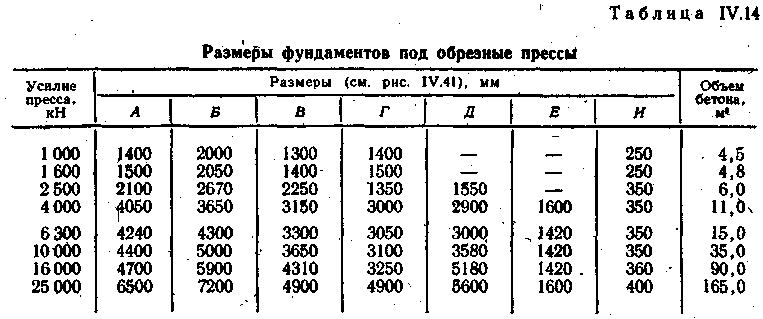

Фундаменты под обрезные прессы (рис. IV.41) выполняют в виде бетонного короба (марка бетона 200) с глубоким и просторным приямком. Приямок служит для размещения в нем прижимного устройства и ресивера и для возможности их монтажа и обслуживания во время эксплуатации. Фундаменты армируются по контуру. Основные размеры фундаментов под обрезные прессы и объем бетонна приведены в табл. IV.14.

studfiles.net

Строительство фундаментов под промышленное оборудование

Фундаменты под промышленное оборудование отличаются от тех, что устраивают под зданиями. Здесь совершенно другой уровень и тип нагрузки. Ведь фундаменты под промышленное оборудование должны обеспечивать его полноценную эксплуатацию, то есть выдерживать как статическую нагрузку, так и длительную динамическую, возникающую от работы оборудования. Более того, фундаменты под оборудование призваны гасить различные динамические усилия, а также вибрацию, возникающую в пределах контура, с тем, чтобы они не передавались другим конструкциям или оборудованию.

Решение этой задачи можно доверять исключительно специалистам, потому что для таких работ необходима серьезная профессиональная подготовка. Требуется произвести расчет необходимых размеров и массы фундамента, осуществить разработку и устройство соответствующей конструкции, выбрать способ крепления в зависимости от типа оборудования – все это требует специальных знаний.

Итак, главная функция фундамента под промышленное оборудование – это обеспечение нормальных условий его эксплуатации, надежного крепления и удобного размещения. Как правило, такие фундаменты выполняют из бетона или железобетона.

Фундаменты под промышленное оборудование бывают двух типов: рамные и массивные. Первые представляют собой своего рода пространственную жесткую раму, которая заделывается в мощную опорную плиту при помощи стоек. Промышленное оборудование при этом будет установлено на горизонтальные верхние элементы такой рамы. В основном рамные фундаменты выполняют из железобетона, хотя они бывают и смешанными – например, стойки могут быть стальными, а ригели из железобетона.

Массивные фундаменты представляют собой сплошные блоки или плиты, которые могут быть разной толщины, в зависимости от типа оборудования. Также такие фундаменты подразделяются на устройства подвального или бесподвального типа. Последние характеризуются практически полным отсутствием надземной части и используются для крепления оборудования, размещенного на нижнем этаже здания.

Фундаменты подвального типа отличаются хорошо развитой надземной частью. Они также классифицируются в зависимости от своей конструкции. Выделяют фундаменты с массивной верхней частью, и фундаменты, у которых верхнее строение образуется за счет поперечных и продольных стен. Как правило, такие фундаменты целесообразно устанавливать в тех случаях, когда работа закрепленных на них машин вызывает значительные неуравновешенные силы инерции, действующие горизонтально.

Особенности устройства фундамента зависят не только от того, оборудование какого типа и размера будет на нем установлено, но и от характеристик грунтов под ними. Так, глубина заложения фундамента определяется типом грунта и его свойствами – глубиной промерзания, в частности. В конечном итоге глубина заложения будет зависеть еще и от типа помещения: в неотапливаемом в расчет будет браться глубина промерзания, а в отапливаемых – половина этого показателя.

Проектирование фундамента требует учета многих нюансов. Так, центры тяжести оборудования и фундамента следует различать. При проектировании они должны быть размещены на одной вертикали.

Чтобы возникающие во время работы оборудования вибрации не передавались на конструкции зданий и другое оборудование, нужно предусмотреть в проекте зазор между всеми этими фундаментами.

Для уменьшения глубины заложения грунта иногда увеличивают площадь фундамента и устраивают песчаное основание. При этом в процессе расчетов и проектирования используется техническая документация и чертежи компании-производителя оборудования. Также в расчет берутся нормативные величины от основных статических нагрузок. Это масса фундамента, а также грунта засыпки и, наконец, самого оборудования.

Что еще важно для проекта и устройства фундамента? Ни в коем случае нельзя допустить превышение допустимого давления на грунт. В процессе эксплуатации он начнет оседать, а это приведет к деформации фундамента. Для того, чтобы этого не произошло, устраивают так называемую подушку, увеличивающая площадь основания фундамента. В случае, если грунт мягкий – например, глинистый или илистый, устройство бетонной подушки обязательно. Также часто есть необходимость в гидроизоляции фундамента, это определяется особенностями грунта, наличием подземных вод. Кроме того, технические жидкости также могут попадать на фундамент и негативно на него повлиять. Если этот момент не будет учтен, в дальнейшем может произойти повреждение фундамента, а также это может сказаться на надежности работы оборудования.

Есть еще несколько нюансов, связанных с типом оборудования. На химическом производстве, особенно кислотном, фундаменту может понадобиться антикоррозионная защита. Если монтируемое оборудование предназначено для работы с агрессивными жидкостями, проект должен предусматривать специальные стоки.

Важный момент – это разметка осей фундамента, она производится при помощи специального шаблона, который находится на опалубке фундамента и к которому в итоге прикрепляют особые фундаментные болты. С помощью анкерных болтов будут прикреплены в дальнейшем машины и оборудование. Разметку колодцев для фундаментных болтов также делают с помощью специальных шаблонов или шнуров.

Готовый к сдаче фундамент должен полностью соответствовать всем предъявляемым нормативным и техническим требованиям. В них не должно быть трещин и других поверхностных дефектов, также важно их правильное расположение. Устройство таких фундаментов – трудоемкий процесс, который под силу лишь опытным специалистам.

mega-mialan.ru

§ 27. Фундаменты под оборудование кузнечных цехов

Фундаменты под ковочные и штамповочные молоты делятся на две основные группы: жесткие и виброизолированные фундаменты.Жесткие фундаментыприменяют во всех случаях, когда устанавливаемые на них молоты при работе не оказывают вредных влияний (впливають)на здания или на работу оборудования, расположенного по соседству. Жесткие фундаменты просты в изготовлении, требуют меньше материалов на свое сооружение и по сравнению с виброизолирйванными стоят в 2...3 раза дешевле.

Жесткие фундаменты под молоты проектируют в виде монолитных блоков. Для фундаментов под молоты применяют бетон марки не ниже: 200 — для молотов при массе их падающих частей до 3 т и 300— при массе падающих частей молота более 3 т.

Верхнюю часть фундамента, примыкающую к подшаботной прокладке, армируют горизонтальными арматурными сетками с квадратными ячейками 100 мм из стали периодического профиля диаметром 10... 12 мм. Сетки располагают рядами (по высоте) в количестве от 2 до 4 рядов в зависимости от массы падающих частей молота. У подошвы фундаментаукладывают сетки с размером ячеек 150...250 мм из стали периодического профиля диаметром 14...16 мм.Толщина подшаботной части фундаментадолжна быть не меньше величин, указанных в табл. IV.7.

Таблица IV.7 Толщина подшаботной части фундаментов

| Масса падающих частей молота, т | <1 | 1...2 | 2...3,15 | 3,15 ...5 | 5...10 | 10... 16 | 16...16 |

| Наименьшая толщина подшаботной части фундамента, м | 1,0 | 1,25 | 1,75. | 2,25 | 3,2 | 4,0 | 4,5 |

Для уменьшения жесткости удара молота, а следовательно, для уменьшения разрушительных воздействий на фундамент,между поверхностью фундамента и шаботом делают прокладку,состоящую из дубовых брусьев, собранных в один или несколько щитов.Толщину каждого щитапринимают в зависимости от массы падающих частей молота, но не менее 100 мм. При устройстве прокладок из нескольких щитов их укладывают крест-накрест. Болты стягивающие брусья, располагают в щите через 0,5... 1 м.Для молотов с массой падающих частей до 1 тподшаботную прокладку разрешается изготовлять из лиственницы или сосны.

П ри водонасыщенных мелких и пылеватых пескахоснования, в целях уменьшения колебаний конструкций зданий и сооружении, вызываемых динамическими воздействиями при работе молотов, необходимо устройство свайного основания.

ри водонасыщенных мелких и пылеватых пескахоснования, в целях уменьшения колебаний конструкций зданий и сооружении, вызываемых динамическими воздействиями при работе молотов, необходимо устройство свайного основания.

Виброизолированные фундаментыпод молоты следует принимать только при специальном обосновании в районах, застроенных жилыми строениями, при наличии вблизи устанавливаемых молотов цехов с точным оборудованием и чувствительными приборами, при неблагоприятных грунтовых условиях и т. п. (см. § 123).

Толщина подшаботной частипринимается так же, как и в жестких фундаментах. Для удаления скапливающихся на дне подфундаментного короба воды и масла в днище короба устраивается выемка с отводящими кюветами. Подводки воздухопроводов и паропроводов к молотам должны быть гибкими. В качестве виброизоляторов применяют составные пружины (с различным направлением подъема витков наружных и внутренних пружин) и резиновые элементы.

Прокладки из дубовых брусьев применяют так же, как и при же стких фундаментах.

Фундаменты под пневматические ковочные молотыпредставляют собой бетонный массив, имеющий обычно прямоугольное сечение с наличием выемки для установки шабота и колодцев для анкерных болтов крепления молота и электродвигателя. Для молотов с массой падающих частейот 50 до 250 кгвключительно фундаменты не армируют, а для молотов с массой падающих частейот 400 до 1000 кгфундаменты армируют по контуру. Короб виброизолированных фундаментов делают из железобетона.

Фундаменты под паровоздушные ковочные молоты делают из двух частей. В отличие от штамповочных молотов, у которых станина молота устанавливается непосредственно на шабот, в паровоздушных ковочных молотах при жестких фундаментах станина устанавливается раздельно от шабота, имея свое опорное основание. Центральная часть фундамента является основанием для шабота, а контурная часть— основанием для станины молота, как показано на рис. IV.36. При такой конструкции фундамента динамические нагрузки, возникающие при работе молота, не отражаются на работоспособности станины при относительно большом расстоянии между ее стойками.

Таблица IV.8

Ориентировочное размеры фундаментов под пневматические молоты (в числителе размеры жестких фундаментов, в знаменателе — виброизолированных)

Подшаботную часть фундамента армируют и конструктивно делают в двух вариантах. Конструкцию, контур которой показан пунктиром, делают для молотов с массой падающих частей 3 и 5 т, а ступенчатую конструкцию — для молотов с меньшей массой падающих частей.

При виброизолированных фундаментах, где динамические воздействия на станину молота являются менее чувствительными, станину и шабот устанавливают на монолитный фундаментный блок, как показано на рис. IV.36, б. Основные размеры фундаментов приведены в табл. IV.9.

Фундаменты под паровоздушные штамповочные молоты (рис. IV.37) выполняют в виде сплошного бетонного массива прямоугольной формы для молотов с массой падающих частей до 3,15 т включительно и в виде усеченной пирамиды (контур показан штриховыми линиями) для молотов с массой падающих частей 5 и

10 т. Фундамент имеет прямоугольную выемку для установки шабота. Фундаменты под тяжелые паровоздушные штамповочные молоты с массой падающих частей 16 и 25 т имеют глубокую ступенчатую выемку, позволяющую производить монтаж и демонтаж шабота, состоящего из нескольких частей.

Виброизолированные фундаменты под штамповочные молоты отличаются от фундаментов под ковочные молоты главным образом схемой расположения виброизоляторов. В табл. IV.10 приведены основные размеры фундаментов в зависимости от массы падающих частей молота.

Фундаменты под гидравлические ковочные прессы(рис. IV.38) представляют собой железобетонный блок с приямками в разных направлениях, которые служат для установки механизмов передвижения выдвижных столов и для обеспечения монтажа и обслуживания механизмов, расположенных в нижней части пресса.

|

|

|

Фундаменты изготовляют из бетона марки 200. Армирование производят сетками из стержней диаметром 12...16 мм через 300...400 мм по высоте в зависимости от размеров фундамента. Основные размеры фундаментов приведены в табл. IV.11.

Фундаменты под кривошипные горячештамповочные прессывыполняют в виде сплошного армированного бетонного массива (марка бетона 200) с необходимыми выемками, колодцами и отверстиями для размещения механизма выталкивателя, ресиверов и другого вспомогательного оборудования.

Армирование фундаментов для прессов усилием до 20 000 кН производят по контуру, а для прессов усилием более 20000 кН армируют весь фундамент. Армирование производят сетками из стержней диаметром 12...16 мм через 300... 400 мм по высоте фундамента в зависимости от его размеров.

Установка пресса непосредственно на бетонную поверхность фундамента с применением . цементной подливки при его выравнивании не рекомендуется, так как из-за динамических воздействий, возникающих в процессе работы пресса, поверхность фундамента быстро теряет свои прочностные свойства. Для надежной работы фундамента на его поверхность кладут металлическую раму, которая вместе с фундаментом составляет монолитное сооружение. На эту раму непосредственно устанавливают штамповочный пресс.

|

|

Фундаменты под обрезные прессы(рис. IV.41) выполняют в виде бетонного короба (марка бетона 200) с глубоким и просторным приямком. Приямок служит для размещения в нем прижимного устройства и ресивера и для возможности их монтажа и обслуживания во время эксплуатации. Фундаменты армируются по контуру. Основные размеры фундаментов под обрезные прессы и объем бетонна приведены в табл. IV.14.

studfiles.net

§ 27. Фундаменты под оборудование кузнечных цехов

Ниже приведены принципиальные схемы фундаментов под кузнечное и кузнечно-штамповочное оборудование и таблицы с основными размерами, которые могут служить для ориентации фундаментов на планировке цеха относительно колонн здания и других смежных сооружений. Размеры, приведенные в таблицах, являются ориентировочными . и подлежат уточнению после получения от завода-изготовителя установочных чертежей кузнечных и штамповочных машин. Глубины заложения фундаментов, приведенные в таблицах, соответствуют грунтам с расчетным сопротивлением 0,25 МН/м2 и подлежат уточнению в соответствии с геологической характеристикой грунтов.

Фундаменты под ковочные и штамповочные молоты делятся на две основные группы: жесткие и виброизолированные фундаменты. Жесткие фундаменты применяют во всех случаях, когда устанавливаемые на них молоты при работе не оказывают вредных влияний на здания или на работу оборудования, расположенного по соседству. Жесткие фундаменты просты в изготовлении, требуют меньше материалов на свое сооружение и по сравнению с виброизолирйванными стоят в 2...3 раза дешевле.

Жесткие фундаменты под молоты проектируют в виде монолитных блоков. Для фундаментов под молоты применяют бетон марки не ниже: 200 — для молотов при массе их падающих частей до 3 т и 300— при массе падающих частей молота более 3 т.

Верхнюю часть фундамента, примыкающую к подшаботной прокладке, армируют горизонтальными арматурными сетками с квадратными ячейками 100 мм из стали периодического профиля диаметром 10... 12 мм. Сетки располагают рядами (по высоте) в количестве от 2 до 4 рядов в зависимости от массы падающих частей молота. У подошвы фундамента укладывают сетки с размером ячеек 150...250 мм из стали периодического профиля диаметром 14...16 мм. У граней выемки для шабота арматурная сетка делается с размером ячеек 200...250 мм из стали периодического профиля диаметром 10...12 мм. Толщина подшаботной части фундамента должна быть не меньше величин, указанных в табл. IV.7.

Таблица IV.7 Толщина подшаботной части фундаментов

| Масса падающих частей молота, т | <1 | 1...2 | 2...3,15 | 3,15 ...5 | 5...10 | 10... 16 | 16...16 |

| Наименьшая толщина подшаботной части фундамента, м | 1,0 | 1,25 | 1,75. | 2,25 | 3,2 | 4,0 | 4,5 |

Для уменьшения жесткости удара молота, а следовательно, для уменьшения разрушительных воздействий на фундамент, между поверхностью фундамента и шаботом делают прокладку, состоящую из дубовых брусьев, собранных в один или несколько щитов. Толщину каждого щита принимают в зависимости от массы падающих частей молота, но не менее 100 мм. При устройстве прокладок из нескольких щитов их укладывают крест-накрест. Болты стягивающие брусья, располагают в щите через 0,5... 1 м. Для молотов с массой падающих частей до 1 т подшаботную прокладку разрешается изготовлять из лиственницы или сосны.

П ри водонасыщенных мелких и пылеватых песках основания, в целях уменьшения колебаний конструкций зданий и сооружении, вызываемых динамическими воздействиями при работе молотов, необходимо устройство свайного основания.

ри водонасыщенных мелких и пылеватых песках основания, в целях уменьшения колебаний конструкций зданий и сооружении, вызываемых динамическими воздействиями при работе молотов, необходимо устройство свайного основания.

Виброизолированные фундаменты под молоты следует принимать только при специальном обосновании в районах, застроенных жилыми строениями, при наличии вблизи устанавливаемых молотов цехов с точным оборудованием и чувствительными приборами, при неблагоприятных грунтовых условиях и т. п. (см. § 123).

Нормы проектирования фундаментов машин с динамическими на грузками приведены в СНиП П-Б.7—70.

Толщина подшаботной части принимается так же, как и в жестких фундаментах. Для удаления скапливающихся на дне подфундаментного короба воды и масла в днище короба устраивается выемка с отводящими кюветами. Подводки воздухопроводов и паропроводов к молотам должны быть гибкими. В качестве виброизоляторов применяют составные пружины (с различным направлением подъема витков наружных и внутренних пружин) и резиновые элементы.

Прокладки из дубовых брусьев применяют так же, как и при же стких фундаментах.

Фундаменты под пневматические ковочные молоты представляют собой бетонный массив, имеющий обычно прямоугольное сечение с наличием выемки для установки шабота и колодцев для анкерных болтов крепления молота и электродвигателя. Для молотов с массой падающих частей от 50 до ,250 кг включительно фундаменты не армируют, а для молотов с массой падающих частей от 400 до 1000 кг фундаменты армируют по контуру. Короб виброизолированных фундаментов делают из железобетона.

На рис. IV.35 показаны принципиальные схемы фундаментов, где контур жестких фундаментов, изображенный пунктиром, применяют для молотов с массой падающих частей 400, 750 и 1000 кг. В табл. IV.8 приведены основные размеры фундаментов в зависимости от массы падающих частей молота.

Фундаменты под паровоздушные ковочные молоты делают из двух частей. В отличие от штамповочных молотов, у которых станина молота устанавливается непосредственно на шабот, в паровоздушных ковочных молотах при жестких фундаментах станина устанавливается раздельно от шабота, имея свое опорное основание. Центральная часть фундамента является основанием для шабота, а контурная часть— основанием для станины молота, как показано на рис. IV.36. При такой конструкции фундамента динамические нагрузки, возникающие при работе молота, не отражаются на работоспособности станины при относительно большом расстоянии между ее стойками.

Таблица IV.8

Ориентировочное размеры фундаментов под пневматические молоты (в числителе размеры жестких фундаментов, в знаменателе — виброизолированных)

Подшаботную часть фундамента армируют и конструктивно делают в двух вариантах. Конструкцию, контур которой показан пунктиром, делают для молотов с массой падающих частей 3 и 5 т, а ступенчатую конструкцию — для молотов с меньшей массой падающих частей.

При виброизолированных фундаментах, где динамические воздействия на станину молота являются менее чувствительными, станину и шабот устанавливают на монолитный фундаментный блок, как показано на рис. IV.36, б. Основные размеры фундаментов приведены в табл. IV.9.

Фундаменты под паровоздушные штамповочные молоты (рис. IV.37) выполняют в виде сплошного бетонного массива прямоугольной формы для молотов с массой падающих частей до 3,15 т включительно и в виде усеченной пирамиды (контур показан штриховыми линиями) для молотов с массой падающих частей 5 и

10 т. Фундамент имеет прямоугольную выемку для установки шабота. Фундаменты под тяжелые паровоздушные штамповочные молоты с массой падающих частей 16 и 25 т имеют глубокую ступенчатую выемку, позволяющую производить монтаж и демонтаж шабота, состоящего из нескольких частей.

Виброизолированные фундаменты под штамповочные молоты отличаются от фундаментов под ковочные молоты главным образом схемой расположения виброизоляторов. В табл. IV.10 приведены основные размеры фундаментов в зависимости от массы падающих частей молота.

Фундаменты под гидравлические ковочные прессы (рис. IV.38) представляют собой железобетонный блок с приямками в разных направлениях, которые служат для установки механизмов передвижения выдвижных столов и для обеспечения монтажа и обслуживания механизмов, расположенных в нижней части пресса.

|

|

|

Фундаменты изготовляют из бетона марки 200. Армирование производят сетками из стержней диаметром 12...16 мм через 300...400 мм по высоте в зависимости от размеров фундамента. Основные размеры фундаментов приведены в табл. IV.11.

Фундаменты под кривошипные горячештамповочные прессы выполняют в виде сплошного армированного бетонного массива (марка бетона 200) с необходимыми выемками, колодцами и отверстиями для размещения механизма выталкивателя, ресиверов и другого вспомогательного оборудования.

Армирование фундаментов для прессов усилием до 20 000 кН производят по контуру, а для прессов усилием более 20000 кН армируют весь фундамент. Армирование производят сетками из стержней диаметром 12...16 мм через 300... 400 мм по высоте фундамента в зависимости от его размеров.

Принципиальная схема фундамента дана на рис.IV.39, основные размеры фундаментов — в табл.IV.12.

Установка пресса непосредственно на бетонную поверхность фундамента с применением . цементной подливки при его выравнивании не рекомендуется, так как из-за динамических воздействий, возникающих в процессе работы пресса, поверхность фундамента быстро теряет свои прочностные свойства. Для надежной работы фундамента на его поверхность кладут металлическую раму, которая вместе с фундаментом составляет монолитное сооружение. На эту раму непосредственно устанавливают штамповочный пресс.

|

|

На рис. IV.40 приведена принципиальная схема фундамента под ГКМ. Пунктиром показан контур фундамента под ГКМ усилиями 20 000, 25000 и 31 500 кН. В табл. IV. 13 приведены основные размеры фундаментов.

Фундаменты под обрезные прессы (рис. IV.41) выполняют в виде бетонного короба (марка бетона 200) с глубоким и просторным приямком. Приямок служит для размещения в нем прижимного устройства и ресивера и для возможности их монтажа и обслуживания во время эксплуатации. Фундаменты армируются по контуру. Основные размеры фундаментов под обрезные прессы и объем бетонна приведены в табл. IV.14.

studfiles.net

Фундаменты под динамические нагрузки: как рассчитать

- Монтаж фундамента

- Выбор типа

- Из блоков

- Ленточный

- Плитный

- Свайный

- Столбчатый

- Устройство

- Армирование

- Гидроизоляция

- После установки

- Ремонт

- Смеси и материалы

- Устройство

- Устройство опалубки

- Утепление

- Цоколь

- Какой выбрать

- Отделка

- Устройство

- Сваи

- Виды

- Инструмент

- Работы

- Устройство

- Расчет

Поиск

Фундаменты от А до Я.

Фундаменты от А до Я. - Монтаж фундамента

- ВсеВыбор типаИз блоковЛенточныйПлитныйСвайныйСтолбчатый

Фундамент под металлообрабатывающий станок

Устройство фундамента из блоков ФБС

Заливка фундамента под дом

Характеристики ленточного фундамента

- ВсеВыбор типаИз блоковЛенточныйПлитныйСвайныйСтолбчатый

- Устройство

- ВсеАрмированиеГидроизоляцияПосле установкиРемонтСмеси и материалыУстройствоУстройство опалубкиУтепление

Устранение трещин в стенах фундамента

Как армировать ростверк

Необходимость устройства опалубки

Как сделать гидроизоляцию цоколя

- ВсеАрмированиеГидроизоляцияПосле установкиРемонтСмеси и материалыУстройствоУстройство опалубкиУтепление

- Цоколь

- ВсеКакой выбратьОтделкаУстройство

Отделка фундамента камнем

Выбор цокольной плитки для фасада

Что такое цоколь

Как закрыть винтовые сваи

- ВсеКакой выбратьОтделкаУстройство

- Сваи

- ВсеВидыИнструментРаботыУстройство

Динамические и статические испытания свай

Использование железобетонных свай

Изготовление винтовых свай своими руками

Забивка свайного фундамента

- ВсеВидыИнструментРаботыУстройство

fundamentaya.ru

ReadMeHouse

Энциклопедия строительства и ремонта