- Войти

- Регистрация

МЕТОДЫ И ПРОБЛЕМЫ ВИБРОДИАГНОСТИКИ АСИНХРОННЫХ ДВИГАТЕЛЕЙ. Вибродиагностика фундамента электродвигателя

Диагностика фундаментов, вибродиагностика фундаментов | BALTECH

Автор admin в Февраль 3, 2017. Опубликовано Pages

В процессе эксплуатации машины достаточно часто можно наблюдать увеличение уровня вибрации, обусловленное или дефектом крепления машины к фундаменту, или дефектом самого фундамента. Выявление этих дефектов проводится вибродиагностикой фундаментов. Сложность обнаружения дефектов фундамента заключается в том, что они могут давно существовать и находиться в «скрытой фазе», и проявляют себя только под действием «возбуждающего» дефекта, такого как: дисбаланс, расцентровка или сильный износ опорных подшипников. И в этом случае, наблюдая «немотивировано» высокий уровень вибрации, который трудно объяснить, например, только резонансом, дисбалансом или расцентровкой, можно предположить о наличии дефектов фундамента. Специалисты отдела технического сервиса (ОТС) компании «БАЛТЕХ» для этих целей применяют ODS модальный анализ и 4-х канальный анализатор вибрации CSI 2140.- Дефекты фундамента

- общее механическое ослабление внутренней структуры и связей фундамента;

- наличие трещин различной природы;

- ослабление крепления машины к фундаменту.

- Характер спектров при дефектах фундамента

На рис.1 приведен спектр вибрации, измеренный на подшипнике при общем ослаблении фундамента и при наличии дисбаланса ротора машины. Для спектра характерно большое значение первой гармоники оборотной частоты. Такое поведение первой гармоники объясняется тем, что наблюдаемый уровень вибрации является не суммой вибраций, вызванных ослаблением фундамента и дисбалансом, а их произведением, где влияние ослабления фундамента можно рассматривать в качестве повышающего коэффициента, большего единицы (только для идеального фундамента этот коэффициент равен единице).

На рис.1 приведен спектр вибрации, измеренный на подшипнике при общем ослаблении фундамента и при наличии дисбаланса ротора машины. Для спектра характерно большое значение первой гармоники оборотной частоты. Такое поведение первой гармоники объясняется тем, что наблюдаемый уровень вибрации является не суммой вибраций, вызванных ослаблением фундамента и дисбалансом, а их произведением, где влияние ослабления фундамента можно рассматривать в качестве повышающего коэффициента, большего единицы (только для идеального фундамента этот коэффициент равен единице).

Спектр вибрации при ослаблении фундамента и расцентровке приведен на рис.2 и в нем присутствуют все гармоники, присущие расцентровке.

Спектр вибрации при ослаблении крепления одной из лап машины к фундаменту (см. рис.3) практически повторяет спектр, наблюдаемый обычно при расцентровке. Для спектра при ослаблении крепления характерно наличие хотя бы одной дробной гармоники, кратной 0,5 оборотной частоты. Появление этой гармоники качественно можно объяснить «подпрыгиванием одной ноги машины» на фундаменте.

Спектр вибрации при ослаблении фундамента и расцентровке приведен на рис.2 и в нем присутствуют все гармоники, присущие расцентровке.

Спектр вибрации при ослаблении крепления одной из лап машины к фундаменту (см. рис.3) практически повторяет спектр, наблюдаемый обычно при расцентровке. Для спектра при ослаблении крепления характерно наличие хотя бы одной дробной гармоники, кратной 0,5 оборотной частоты. Появление этой гармоники качественно можно объяснить «подпрыгиванием одной ноги машины» на фундаменте.

3. Вибродиагностика фундаментов

3. Вибродиагностика фундаментов

- Диагностика ослаблений и трещин фундамента

- Диагностика крепления машины к фундаменту

Наиболее важен коэффициент k= V1/V3, по величине которого можно судить как о качестве крепления машины к фундаменту, так и о состоянии фундамента. Если k 1.4 – 1.7, то это указывает на наличие проблем в фундаменте, как правило, связанных с появлением трещин. Если же коэффициент k 2.0-3.0, то это указывает или на ослабление крепления машины к фундаменту, или на отличное состояние фундамента.

Более точные результаты диагностики фундаментов можно получить, если проводить измерения не только в вертикальном направлении, но и в поперечном и осевом.

Наиболее важен коэффициент k= V1/V3, по величине которого можно судить как о качестве крепления машины к фундаменту, так и о состоянии фундамента. Если k 1.4 – 1.7, то это указывает на наличие проблем в фундаменте, как правило, связанных с появлением трещин. Если же коэффициент k 2.0-3.0, то это указывает или на ослабление крепления машины к фундаменту, или на отличное состояние фундамента.

Более точные результаты диагностики фундаментов можно получить, если проводить измерения не только в вертикальном направлении, но и в поперечном и осевом.

- Прибор для вибродиагностики фундаментов

vibropoint.ru

Измерение вибрации электродвигателей, измерение вибрации подшипников электродвигателя, виброметр-балансировщик, измерение вибраций двигателя

Повышенные вибрации электродвигателя являются одной из главных причин его преждевременного выхода из строя, в первую очередь – подшипников. Помимо подшипников, повышенная вибрация быстро изнашивает изоляцию обмоток, может привести к излому/изгибу вала , появлению трещин и повреждений в корпусе, опорной раме или фундаменте и др.

Источники вибраций электродвигателя по происхождению классифицируют на:

- Магнитные источники, обусловленные: наличием зубцов на статоре и роторе; неравномерностью питающего напряжения; эксцентриситетом воздушного зазора; несинусоидальностью МДС (магнитной движущей силой) обмотки.

- Механические источники, обусловленные: погрешностями изготовления деталей и сборки (дефекты подшипников, дисбаланс ротора, перекос посадочных мест подшипника, прогиб вала, несоосность валов), а также тепловыми деформациями ротора;

- Аэродинамические источники, обусловленные расположенными на роторе деталями (вентиляторами).

Измерение вибраций двигателя проводится с целью получения данных о параметрах вибрации и дальнейшего их сравнения с допустимыми значениями, регламентируемыми ГОСТ Р МЭК 60034-14-2008 (см. табл.1).

Таблица 1 — Максимально допустимые значения вибросмещения, виброскорости и виброускорения для электродвигателей мощностью до 50 МВт, вращающихся с частотой (120÷15000) об/мин.

Измерение вибрации подшипников электродвигателей проводится в контрольных точках, расположенных в трех взаимно перпендикулярных плоскостях, расположенных как можно ближе к оси вращения ротора (см.рис.2)

Измерение вибрации подшипников электродвигателей проводится в контрольных точках, расположенных в трех взаимно перпендикулярных плоскостях, расположенных как можно ближе к оси вращения ротора (см.рис.2)

Рис. 2 Измерение составляющих вибрации.

Рис. 2 Измерение составляющих вибрации.

Рис.3 Рекомендуемое расположение датчиков на одном или обоих краях электродвигателя

Рис.3 Рекомендуемое расположение датчиков на одном или обоих краях электродвигателя

Рис.4 Рекомендуемое расположение датчиков, когда расположение датчиков по рис.3 невозможно без разборки электродвигателя.

Рис.4 Рекомендуемое расположение датчиков, когда расположение датчиков по рис.3 невозможно без разборки электродвигателя.

Рис.5 Расположение датчиков для подшипников скольжения

Рис.5 Расположение датчиков для подшипников скольжения

Рис.6 Расположение датчиков для вертикальных электродвигателей

Рис.6 Расположение датчиков для вертикальных электродвигателей

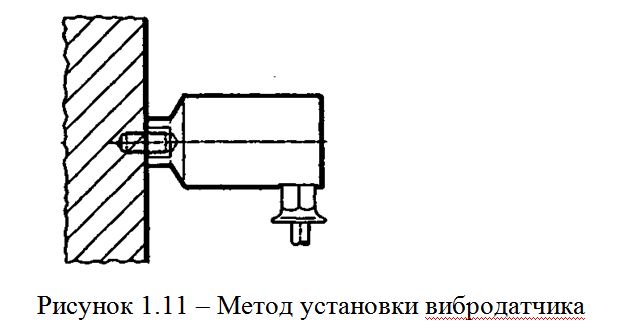

При возможности выбора способа установки вибропреобразователя к исследуемой поверхности (щуп, магнит, штифт), наиболее предпочтительным является резьбовое соединение, при котором штифт устанавливается в направлении измерения вибрации. Также следует помнить, что масса вибропреобразователя не должна превышать 5% от массы электродвигателя.

Измерение вибрации электродвигателей включает определение значений СКЗ вибросмещения (мкм), СКЗ виброскорости (мм/с) или СКЗ виброускорения (мм/с2) в диапазоне частот от 10 Гц до 1000 Гц. Для низко-оборотистых электродвигателей со скоростью вращения менее 600 об/мин, нижний порог частотного диапазона не должен превышать 2 Гц. В случае асинхронных двигателей, для которых характерно появление биений с двойной частотой скольжения, действительное значение измеряемого параметра вычисляется по формуле:

где Xmax и Xmin – соответственно максимальное и минимальное значение СКЗ измеряемого параметра

где Xmax и Xmin – соответственно максимальное и минимальное значение СКЗ измеряемого параметра

Измерение вибрации электродвигателей, как правило, проводится в режиме холостого хода (если дополнительно не оговорено в технических условиях электродвигателя) при частоте:

- номинальной частоте вращения – для однорежимных электродвигателей;

- частоте вращения с наибольшей вибрацией – для многоскоростных электродвигателей;

- номинальной и максимальной частоте вращения – для электродвигателей с регулируемой частотой вращения.

Измерение вибрации электродвигателей быстро и легко проводится с помощью виброанализатора CSI 2140 и программного обеспечения MotorView Gold (Silver). Более бюджетным вариантом являются переносные виброметры «БАЛТЕХ» – виброручки BALTECH VP-3405-2 или вибротестер BALTECH VP-3410, а с помощью виброметра-балансировщика «ПРОТОН-Баланс-II» или взрывозащищенного BALTECH VP-3470-Ex можно еще провести и балансировку вала электродвигателя в собственных опорах. Все виброметры «БАЛТЕХ» соответствуют требованиям ГОСТ ISO 10816-1-97 и рекомендуются к использованию специалистам, прошедшим обучение на курсе повышения квалификации ТОР-103 «Основы вибродиагностики. Диагностика электродвигателей» в Учебном центре «БАЛТЕХ».

vibrometer-vp.ru

МЕТОДЫ И ПРОБЛЕМЫ ВИБРОДИАГНОСТИКИ АСИНХРОННЫХ ДВИГАТЕЛЕЙ

Транскрипт

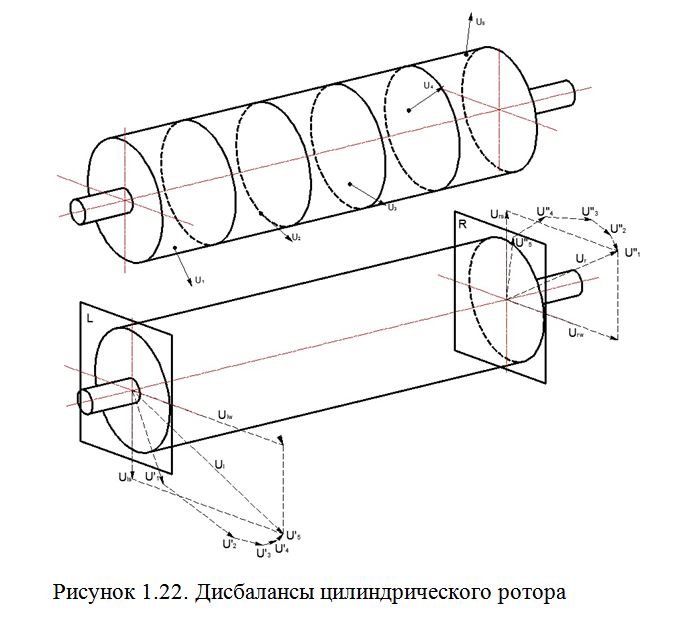

1 МЕТОДЫ И ПРОБЛЕМЫ ВИБРОДИАГНОСТИКИ АСИНХРОННЫХ ДВИГАТЕЛЕЙ Седунин А.М., Афанасьев Д.О., Сидельников Л.Г. Пермский государственный технический университет, ООО «ТестСервис», г. Пермь В данной статье рассмотрены основные методы вибродиагностики, которые используются при решении задач мониторинга и функциональной диагностики механизмов роторного действия, включая электродвигатели; проведен сравнительный анализ методов и выявлены проблемы вибродиагностики асинхронных двигателей. Не смотря на большое количество методов вибродиагностики электродвигателей, вопрос продолжает оставаться актуальным по ряду причин. Среди этих причин отсутствие надежных критериев оценки технического состояния, динамики развития дефектов, отсутствие методов прогнозирования остаточного ресурса. Имеющиеся критерии учитывают только предельные состояния параметров, что не позволяет оценивать дефекты на ранней стадии их развития. Основными методами вибродиагностики, которые используются при решении задач мониторинга и функциональной диагностики электрических машин, являются: анализ общего уровня вибрации, метод ударных импульсов, частотный анализ и метод спектрального анализа огибающей высокочастотной вибрации. Простейшим из методов вибродиагностики является измерения общего уровня вибрации. В этом случае в широких частотных диапазонах измеряются среднеквадратичные или пиковые значения виброускорения механических колебаний [1]. Для диагностики асинхронных электродвигателей в основном используются спектры виброускорения, так как в них для большинства типов узлов роторных машин оказываются сопоставимыми величины составляющих вибрации на низких, средних и высоких частотах. Это облегчает анализ спектров виброускорений [2]. При измерении общего уровня колебаний максимальный вклад дают несколько основных составляющих или одна доминирующая составляющая, например, составляющая на частоте вращения. Эта составляющая имеет большое значение, однако развивающиеся дефекты могут привести к росту других составляющих, уровень которых может быть значительно ниже уровня доминирующей составляющей [1].

![Измерение общего уровня является грубой оценкой технического состояния машины. Однако практически все системы мониторинга и диагностики основаны на измерении общего уровня вибрации [1]. На рис.1, в качестве примера, пунктирной линией показан спектр колебаний, а сплошной линией их общий уровень, измеренный в широкой полосе частот.](/800/600/http/docplayer.ru/docs-images/70/63182484/images/2-1.jpg)

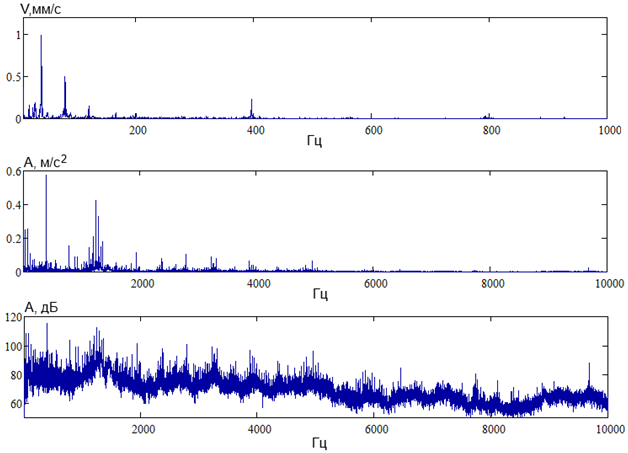

2 На рис.1, в качестве примера, пунктирной линией показан спектр колебаний, а сплошной линией их общий уровень, измеренный в широкой полосе частот. Измерение общего уровня является грубой оценкой технического состояния машины. Однако практически все системы мониторинга и диагностики основаны на измерении общего уровня вибрации [1]. Информация об общем уровне вибрации используется для сравнения с установленными стандартами пороговыми значениями и для построения трендов. Это позволяет оценивать в первом приближении скорость изменения состояния машины. Таким образом, измерение общего уровня может быть использовано для контроля технического состояния электродвигателя. Для более глубокой детальной диагностики требуются более тонкие методы. Рис. 1. Общее значение амплитуды или общий уровень колебаний в широкой частотной полосе Метод ударных импульсов основан на измерении отношения пикового и среднеквадратического значений виброускорения механических колебаний, называемого пикфактором. Принцип действия метода ударных импульсов показан на рис. 2 [1], где представлены временные высокочастотные сигналы вибрации исправного и дефектного подшипника. Рис. 2. Высокочастотная вибрация исправного (а) и дефектного (б) подшипников качения

3 Преимущества метода ударных импульсов определяются отсутствием требований к периодичности следования ударных импульсов. Главным недостатком метода является тот факт, что не все зарождающиеся дефекты приводят к появлению ударных импульсов. Часто дефектный узел обнаруживается незадолго до отказа, когда в нем развивается цепочка связанных дефектов, один или несколько из которых становятся источником ударных импульсов. В этом случае частота следования ударных импульсов может быть настолько большой, что не приведет к росту пикфактора. К недостаткам относится также отсутствие информации о виде дефекта, поскольку ударные импульсы появляются при различных видах дефектов. Это не позволяет давать долгосрочный прогноз состояния машины, т.к. различные дефекты имеют разные скорости развития. Таким образом, метод ударных импульсов может быть использован только для контроля состояния узла, но не для его диагностирования. Не менее важным недостатком является сложность применения метода для контроля состояния низкооборотных подшипников. В масляной пленке бездефектных подшипников возможны частые разрывы, которые приводят к образованию ударных импульсов. Особенностью метода ударных импульсов, усложняющего его применение, является прекращение роста пикфактора при развитых дефектах. Часто происходит уменьшение пикфактора по мере увеличения степени развития дефекта. На рис.3 приведена зависимость величины пикфактора от срока эксплуатации по мере роста величины и числа дефектов в подшипнике [3]. Рис.3. Экспериментальная зависимость величины пикфактора от наработки подшипника с дефектом на поверхности качения.

4 Как видно, максимальная величина пикфактора имеет весьма короткий промежуток времени. По мере развития дефекта, величина пикфактора падает и метод теряет чувствительность. Поэтому при использовании метода ударных импульсов для контроля состояния подшипников качения измерения необходимо производить достаточно часто. В практической диагностике метод ударных импульсов используется не автономно, а в совокупности с методом спектрального анализа огибающей высокочастотной вибрации [3]. Многие виды дефектов приводят к росту составляющих вибрации на различных полосах частот [1]. Частотный анализ используется для разделения на отдельные составляющие широкополосных сигналов и позволяет оценивать уровни вибрации в более узких полосах частот (рис. 4). Рис. 4. Спектры вибрации, измеренной с различной разрешающей способностью. Для диагностики двигателей при выборе частотной области вибрации следует учитывать свойства вибрации разной частоты [4]. Вибрационный мониторинг машин проводится обычно по их низкочастотной вибрации. Более 50% типов сильных дефектов оказывают влияние на низкочастотную вибрацию машин. Диагностика машин по низкочастотной вибрации имеет большое количество недостатков. К основным ее недостаткам относятся следующие: 1. Невозможность обнаружения и определения вида и величины многих видов дефектов, которые могут стать причиной отказов машин. Поэтому

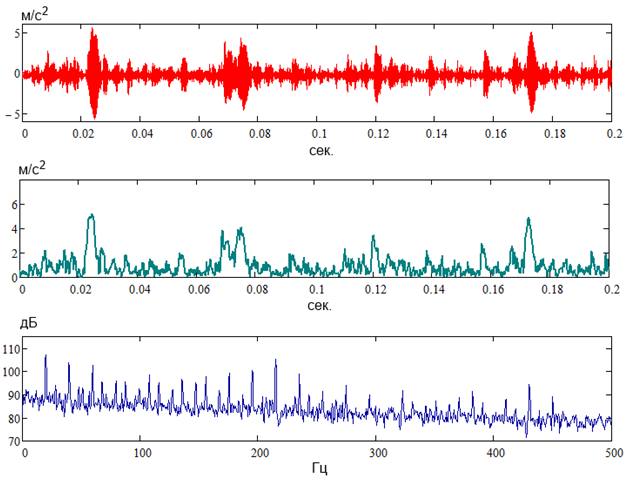

5 невозможно получить достоверный долгосрочный прогноз состояния машины. 2. Сложность разделения составляющих вибрации. Это определяется слабым затуханием при распространении низкочастотной вибрации. Вибрация к точке измерения приходит от всех узлов механизма, а также от соседних машин. Поэтому при анализе вибрации на низких частотах возникает проблема локализации дефекта и проблема помехоустойчивости. 3. Сложность обнаружения зарождающихся дефектов. Это обусловлено тем, что на низких частотах механизм колеблется как единое целое. Для возбуждения вибрации на какой-либо составляющей нужны относительно большие колебательные силы. Такие силы возникают только при появлении развитых дефектов. Поэтому дефекты в начальной стадии развития практически не проявляются в низкочастотной части спектра вибрации [1]. Для возбуждения среднечастотной вибрации не нужны значительные колебательные силы. Однако, анализируя среднечастотную вибрацию отдельных узлов машины, добиться повышения эффективности вибрационной диагностики не удается. У большинства машин на средних частотах большое количество высокодобротных резонансов. Поэтому малейшее изменение частоты вращения или механических свойств объекта контроля в десятки раз может изменить уровни контролируемых составляющих вибрации. К аналогичным результатам приводят и изменения нагрузки, температуры, влажности воздуха и т.п. Вследствие этого происходит искажение информации о дефектах. Поэтому приходится вводить многочисленные поправки в результаты измерений вибрации [4]. Установлено, что вся информация о техническом состоянии объекта содержится в кривой огибающей высокочастотный сигнал вибраций [1]. Под спектром огибающей вибрации понимается узкополосный спектр огибающей высокочастотных случайных составляющих вибрации, которые предварительно выделены из сигнала при помощи полосового фильтра. По частотам и амплитудам гармонических составляющих спектра огибающей определяются свойства случайной вибрации, которая приобретает из-за дефектов в узлах трения амплитудную модуляцию. Гармонические составляющие в спектре огибающей вибрации бездефектных узлов отсутствуют. Вследствие дефектов в узлах трения вибрация и силы трения приобретают амплитудную модуляцию. При этом частота модуляции определяет вид, а глубина модуляции величину дефекта. В спектре

6 огибающей они однозначно определяются частотами и амплитудами появившихся гармонических составляющих. Типичный спектр огибающей случайной вибрации узла трения (подшипника качения) приведен на рис. 5. Рис.5.Спектр огибающей вибрации подшипника с раковиной на наружном кольце. При отсутствии дефектов спектр огибающей имеет только фоновые (случайные) составляющие с близкими по величине уровнями, так как сигнал вибрации в выбранной полосе является стационарным случайным процессом. Дефект поверхности трения приводит к модуляции вибрации определенной частотой f i. В спектре появляется ряд гармонических составляющих на частотах kf i. При этом k может иметь как одно значение, например k=1, так и группу k=1,2,3,... Вид дефекта определяется частотой модуляции f i и числом k обнаруженных гармонических составляющих. Величина дефекта определяется разностью уровней L максимальной из гармоник и фона [5]. К достоинствам спектрального анализа кривой огибающей вибрации электродвигателей относятся: - возможность локализации дефекта. Она определяется свойством высокочастотной вибрации быстро затухать при распространении, что позволяет оценивать техническое состояние именно того узла, вблизи которого установлен датчик вибрации. По этой же причине спектр огибающей высокочастотной вибрации не «затемнен» составляющими от других узлов контролируемой машины или оборудования, что повышает достоверность диагноза. - высокая чувствительность. В отличие от спектрального анализа низкочастотной и среднечастотной вибрации, где достоверно обнаружить можно только развитые дефекты, наличие даже зарождающихся дефектов

7 приводит к появлению модуляции высокочастотной вибрации контролируемого узла, а значит и к появлению гармонических составляющих в спектре огибающей этой вибрации. - достоверность определения вида и величины каждого из дефектов. Высокая достоверность определяется использованием не абсолютных значений составляющих вибрации, как при спектральном анализе, а относительных значений парциальных глубин модуляции. При изменении уровня вибрации, например, из-за изменения коэффициента усиления или изменения чувствительности датчика, глубина модуляции, обусловленная появлением дефекта, остается неизменной. - постановки диагноза и прогноза по однократным измерениям вибрации. Она определяется использованием относительных измерений, т.е. измерений глубин модуляции высокочастотной вибрации, и отсутствием гармонических составляющих в спектре огибающей бездефектного узла. Знание предельных глубин модуляции всех возможных сильных дефектов и скоростей развития каждого вида дефекта позволяет не только определять вид и степень развития любого дефекта, но и прогнозировать время безаварийной работы контролируемого узла без предварительного построения эталонов [1]. В основе диагностики асинхронных двигателей лежат методы обнаружения составляющих вибрации электромагнитного и электродинамического происхождения, рассмотренные ранее. Для обнаружения дефектов, которые сопровождаются появлением переменных электродинамических сил и пульсирующих моментов, анализируется вибрация корпуса в радиальном и тангенциальном (по касательной к корпусу) направлениях. Для обнаружения дефектов, которые сопровождаются изменением радиальных электромагнитных сил, исследуется радиальная вибрация корпуса (рис. 6) [4]. Рис.6. Пример выбора точек контроля вибрации Особенности диагностики электромагнитных систем асинхронных двигателей. Для обнаружения дефектов в электромагнитных системах асинхронных двигателей

8 используют один главный признак - появление пульсирующих моментов, которые действуют на ротор и статор. У бездефектных машин пульсирующие моменты отсутствуют. Частоты возникающих пульсирующих моментов определяются видом дефекта. Величина дефекта определяется амплитудой пульсирующего момента и измеряется по параметрам узкополосного спектра вибрации. Спектры огибающей вибрации для диагностики электромагнитной системы не используются [5]. Многие дефекты ротора в асинхронных двигателях приводят к модуляции вибрации и легко обнаруживаются по однократным измерениям вибрации. Это - дефекты беличьей клетки и динамический эксцентриситет воздушного зазора в асинхронных двигателях. Для контроля состояния беличьей клетки в асинхронном двигателе по пульсирующим моментам измеряют спектр низкочастотной вибрации с высоким разрешением по частоте (рис.7). Рис.7 Спектры вибрации асинхронного двигателя без дефектов а) и с обрывом стержня беличьей клетки б) Диагностическим признаком такого дефекта является появление пульсирующих моментов с двойной частотой скольжения 2sf n. Следствием этого является появление в спектре вибрации на частотах kf вр боковых составляющих, отличающихся на 2k 1 sf n.

9 Диагностическим признаком динамического эксцентриситета воздушного зазора в асинхронных двигателях является наличие вращающегося вместе с ротором несимметричного магнитного поля и, как следствие, появление амплитудной модуляции зубцовых гармоник вибрации частотами k 1 f вр, т.е. появление боковых составляющих у зубцовых гармоник вибрации машины с частотами kf z ± k 1 f вр. Диагностическим признаком статического эксцентриситета воздушного зазора в асинхронных двигателях является рост составляющих вибрации на частотах, отличающихся от зубцовых на частоты ± k 1 2f n, а также рост радиальной составляющей вибрации на двойной частоте питающей сети. Основной акцент делается на рост составляющих с частотами kf z ± k 1 2f n, так как рост вибрации на частоте 2f n обычно оказывается меньше, и, кроме того, может быть вызван и другими причинами. Пример спектра радиальной вибрации асинхронного двигателя без дефектов и со статическим эксцентриситетом зазора приведен на рис.8. Рис.8. Спектры радиальной вибрации асинхронного двигателя без дефектов и со статическим эксцентриситетом зазора. Некоторые дефекты обмоток статора приводят к появлению пульсирующих моментов в машине. Они обнаруживаются по соотношению тангенциальной и радиальной вибрации на низких частотах (2f n ) в асинхронных двигателях. На более высоких частотах

10 различия между радиальной и тангенциальной вибрацией уменьшаются, и тогда дефекты обнаруживаются по росту соответствующих составляющих вибрации. Аналогичным образом обнаруживаются и изменения вибрационного состояния асинхронных двигателей при несимметрии питающего напряжения или искажении его формы. Разделить несимметрию питания и дефекты обмоток статора достаточно сложно. Необходимо сравнивать показатели нескольких машин, и если у всех есть пульсирующие с частотой 2f n моменты, то причина сеть [4]. Диагностические признаки основных дефектов асинхронных двигателей и нарушений нормальных условий их питания сведены в таблицу 1. Таблица 1 Частоты составляющих вибрации как диагностических признаков дефектов Название дефекта Дефекты обмоток статора Дефекты обмоток ротора (беличьей клетки) Статический эксцентриситет зазора Статический эксцентриситет с насыщением зубцов Динамический эксцентриситет зазора Динамический эксцентриситет с насыщением зубцов асинхронных двигателей и напряжения питания Рост НЧ вибрации Рост ВЧ вибрации Примечание 2f 1 (R, T) kf Zrt ± 2f 1 - kf rt ± 2k 1 Sf 1 (R, T) kf Zrt ± 2k 1 Sf 1 Z rt - 2f 1 (R, T) kf Zrt ± 2f 1-2f 1 (R, T) 2(k+1)f 1 (R, T) f rt (R) 2f rt (T) 2f 1 ± f rt (R) kf rt ± 2k 1 f 1 S/p (R, T) 2f 1 ± k 1 f rt (R) 2kf 1 ± k 1 f rt kf Zrt ± 2f 1, k 1 2 kf Zrt ± k 1 f rt kf Zst - kf Zrt ± k 1 f rt kf Zst ± k 1 f rt k

11 (T) Несимметрия напряжения питания Нелинейные искажения напряжения 2f 1 (T) - 6kf 1 (R, T) kf Zrt ± 4k 1 f 1 У всех АД одной сети У всех АД одной сети Примечание: f 1 частота питающего напряжения, Гц; f rt частота вращения ротора, Гц; f Zrt = f rt Z rt или f Zrt = f rt Z rt ± 2f 1 зубцовые частоты ротора, Гц; f Zst = f rt Z st зубцовая частота статора, Гц; Z rt число зубцов ротора; Z st число зубцов статора; R, T - радиальное и тангенциальное направления возбуждения вибрации; НЧ низкочастотная вибрация; ВЧ высокочастотная вибрация; S скольжение ротора; k,k 1 - целые числа [6]. Особенности диагностики подшипников качения. На рис. 5 приведены измеренные вибрации подшипников качения электродвигателей и соответствующие им спектры огибающих этих сигналов. Рис. 9. Временные сигналы высокочастотной вибрации подшипника качения и спектры ее огибающей: а) исправный подшипник; б) подшипник с износом поверхности трения; в) подшипник с раковиной на поверхности трения Как видно из рисунка, в спектре огибающей случайной вибрации бездефектного подшипника отсутствуют гармонические составляющие. В спектре огибающей вибрации подшипника с износом видна одна сильная гармоническая составляющая, которая указывает на плавное и периодическое изменение мощности сигнала вибрации. В подшипнике с ударными импульсами мощность высокочастотной вибрации изменяется

12 скачками и в спектре ее огибающей присутствует уже ряд кратных по частоте гармонических составляющих. Особенности диагностики подшипников скольжения. Подшипники скольжения диагностируются практически всегда по совместным измерениям спектра низкочастотной вибрации и спектра огибающей высокочастотной вибрации. Дефекты подшипников скольжения обнаруживаются по трем основным признакам. 1. По флуктуациям толщины и места расположения масляного клина, которые модулируют случайную вибрацию низкочастотным случайным процессом. В результате в спектре огибающей появляется подъем на низких частотах (рис. 10). Рис.10. Спектр огибающей высокочастотной вибрации подшипника скольжения с износом (обнаружение по нестабильности масляного клина) 2. По появлению автоколебаний вала в подшипниках, что является источником вибрации на субгармониках частоты вращения. Это 1/2 или 1/3 частоты вращения (рис. 11). Рис.11. Спектр огибающей вибрации подшипника скольжения с автоколебаниями вала

13 3. По появлению ударов (сухих и гидродинамических). В этом случае в спектре огибающей высокочастотной вибрации подшипника появляется ряд слабо затухающих составляющих, кратных частоте вращения вала. Рис.13. Спектр огибающей вибрации подшипника скольжения без дефектов (а), и при наличии в нем ударов (б). Особенности диагностики шестерен и зацеплений. Диагностика шестерен и зацеплений производится по спектрам огибающей высокочастотной вибрации и по спектрам низкочастотной и среднечастотной вибрации. Высокочастотная вибрация измеряется на подшипниках шестерен. По спектрам низкочастотной и среднечастотной вибрации анализируются свойства зубцовой вибрации. Основной диагностический признак дефектов - появление динамических нагрузок на подшипники. Многие специалисты используют другой диагностический признак дефектов появление ударов в зацеплении. Однако при дефектах зубьев часто нагрузка в зацеплении не растет, а падает. В этих случаях метод обнаружения ударов в зацеплении не работает. В спектре огибающей вибрации подшипника редуктора (рис.14) при дефектах шестерни, например, при неоднородном износе зубьев, появляются гармонические составляющие на частотах, кратных частоте вращения, а также зубцовые гармоники с боковыми составляющими, отличающимися на частоту вращения.

14 Рис.14. Спектры вибрации подшипника редуктора и ее огибающей при износе зуба. Особенности диагностики роторов и муфт. Особенность диагностики роторов связана с необходимостью создавать эталон составляющих спектра вибрации машины на частотах, кратных частоте вращения ротора. Наличие эталона дает возможность обнаруживать три основных дефекта ротора и вала. К ним относятся: 1. неуравновешенность ротора; 2. несимметрия жесткости вала, например, из-за наличия трещин; 3. бой вала, возникающий из-за искривления линии вала или дефектов муфт. Неуравновешенность ротора обнаруживается по преимущественному росту вибрации машин на частоте вращения ротора. Несимметрия жесткости - по преимущественному росту вибрации на второй гармонике. Бой вала - по росту вибрации на нескольких кратных частоте вращения гармониках, с кратностью до пяти-семи. Признаком дефектов муфт является скачкообразное изменение положения оси вращения. Это вызывает ударные нагрузки на подшипник. Поэтому бой вала обнаруживается также по спектру огибающей вибрации подшипников. Особенности диагностики рабочих колес. К узлам, требующим детальной диагностики относятся рабочие колеса насосов, турбин, компрессоров и вентиляторов. Их диагностика связана с анализом пульсации давления в жидкости (газе) или возбуждаемой ими вибрации корпуса машины.

15 Основным методом анализа высокочастотной вибрации является анализ спектра огибающей. Поэтому данный метод используется при диагностике рабочих колес. В результате такого анализа обнаруживается бой рабочего колеса, дефекты отдельных лопастей (лопаток), повышенная турбулентность. Для этого необходимо измерять спектр огибающей вибрации корпуса в непосредственной близости от лопастей (лопаток) диагностируемого рабочего колеса. Эти задачи просто решаются в насосах и компрессорах, но в турбинах их решать гораздо сложнее, так как корпус турбины обычно имеет теплоизоляционный кожух, который крайне сложно снимать. Поэтому места для установки датчика следует готовить во время крупного ремонта со снятием кожуха. Достоверность диагноза рабочего колеса резко увеличивается, если кроме спектра огибающей рабочего колеса измерять и спектр низкочастотной вибрации корпуса машины или подшипникового узла. В этом случае по данным анализа лопастных (лопаточных) составляющих вибрации и вибрации на частотах, кратных частоте вращения, можно значительно точнее определять величину дефекта. Диагностическим признаком дефектов лопастей являются рост низкочастотной вибрации на гармониках kf вр, дополненный ростом гармоник с теми же частотами в спектре огибающей. Уровни этих гармоник могут превышать уровни лопастных гармоник. Основным отличием признаков дефектов лопастей от боя рабочего колеса считается преимущественный рост гармоник kf вр в спектре огибающей вибрации корпуса. Если машина имеет несколько рабочих колес, преимущественный рост гармоник kf вр в спектре огибающей вибрации корпуса возле дефектного колеса, а не всех колес, насаженных на один вал. На рис.15 приведены спектры вибрации корпуса двух многоступенчатых компрессоров, в одном из которых имеет место бой рабочего колеса, а во втором - дефекты лопастей одного из рабочих колес. В обоих спектрах обнаруживаются признаки боя и дефектов лопастей: появление боковых составляющих вибрации у лопастных гармоник (составляющие с частотами kf л ± k 1 f вр ). Но при бое вала с рабочими колесами боковые составляющие обнаруживаются сразу у двух лопастных составляющих. При дефектах лопастей только у одной.

16 Рис.15. Спектры вибрации многоступенчатого компрессора с боем рабочего колеса (а) и дефектом лопасти (б). Если бой имеет только одно из рабочих колес, задача идентификации вида дефекта усложняется. В этом случае необходимо принимать решение по данным измерения спектра огибающей высокочастотной вибрации. На рис.16 приведены спектры огибающей вибрации тех же ступеней двух компрессоров, спектры вибрации которых приведены на рис.15. В спектрах огибающей вибрации при дефектах лопастей число составляющих с частотами kf вр и их уровень значительно выше, чем при бое рабочего колеса [4]. Рис.16. Спектры огибающей вибрации многоступенчатого компрессора с боем рабочего колеса (а) и дефектом лопасти (б).

17 Обнаруживаемые в асинхронных двигателях дефекты по глубине развития делятся на три основных группы зарождающиеся, развитые и аварийноопасные. Все рассмотренные методы вибрационной диагностики избирательны и наиболее эффективно обнаруживают лишь дефекты одной группы. Например, методы обнаружения зарождающихся дефектов резко снижают чувствительность по мере развития этих дефектов. Поэтому в стационарных системах мониторинга и диагностики обычно используются методы обнаружения и прогнозирования развития сильных дефектов. Существуют системы обнаружения отдельных видов зарождающихся дефектов преимущественно по высокочастотной и ультразвуковой вибрации, которые не отслеживают их дальнейшего развития и не дают возможности перехода на ремонт машин по фактическому состоянию, так как часто пропускают аварийноопасные дефекты [7]. К наиболее информативным процессам, протекающим в машине, относят вибрацию машины и ее тепловое излучение, а также ток, потребляемый электродвигателем, используемым в качестве электропривода, и состав смазки. К настоящему времени не определены наиболее информативные процессы, позволяющие с высокой достоверностью определять и прогнозировать состояние электрической изоляции в электрических машинах [8]. Диагностика, основанная на анализе только вибрации, может использоваться лишь в тех случаях, когда позволяет обнаружить абсолютное (более 90%) число потенциально опасных видов дефектов на ранней стадии развития и дать прогноз безаварийной работы машины на срок, достаточный для подготовки к текущему ремонту. Такая возможность в настоящее время может быть реализована не для всех типов машин и не для всех отраслей промышленности. Наибольшие успехи вибрационной диагностики связаны с прогнозом состояния низкооборотного нагруженного оборудования. В таком оборудовании вибрация не оказывает решающего влияния на его надежность. Специальные меры по снижению вибрации применяются крайне редко. В этой ситуации параметры вибрации наиболее полно отражают состояние узлов оборудования Сложнее всего вопросы вибрационной диагностики решаются для машин возвратно-поступательного действия и высокооборотных газотурбинных двигателей. В первом случае полезный сигнал вибрации во много раз перекрыт вибрацией от ударных импульсов, которые возникают при смене направления движения инерционных элементов. Во втором - шумом потока, который создает сильную вибрационную помеху в тех точках контроля, которые доступны для периодического измерения вибрации [8]. Следует выделить одну перспективную технологию получения диагностической информации - технологию статистического распознавания состояний (образов). Она

18 разрабатывается уже несколько десятилетий и на первых этапах не получила особого практического применения из-за требуемых от аппаратуры вычислительных возможностей. В настоящее время интенсивно развиваются самообучающиеся информационные технологии для решения задач распознавания состояний, описываемых множеством параметров, получившие название нейронные сети. Это позволяет надеяться, что в ближайшие годы можно будет решать задачи идентификации динамических процессов со значительными случайными компонентами. Подобная технология из-за своей сложности сможет на первых этапах использоваться только в стационарных системах мониторинга, снижая вероятность принятия ошибочных решений о появлении дефектов, прежде всего при смене режима работы объектов диагностирования [9]. Методы контроля и диагностирования машин и оборудования по любым видам диагностических сигналов основываются на сравнении величины сигнала или его составляющих с пороговыми значениями. Системы контроля и диагностики на базе этих методов обеспечивают выделение информативных составляющих из измеряемого сигнала и регистрацию моментов превышения ими пороговых значений. Любое превышение порогов регистрируется как дефект, вид которого определяется по совокупности составляющих, превышающих заданные для каждой из них пороги. Современные системы мониторинга позволяют уже не только контролировать величины параметров, сравнивая их с пороговыми значениями, и выявлять тенденции их изменения во времени, но и прогнозировать время, когда они достигнут пороговых значений [9]. В настоящее время в стадии разработки находятся системы автоматического диагностирования зубчатых передач, в частности, редукторов, по однократным измерениям вибрации. Имеются предпосылки для создания подобных систем диагностики рабочих колес насосов и турбин. Все они базируются на информационной технологии огибающей и дополняются информационной спектральной технологией. Методы глубокого диагностирования по однократным измерениям вибрации пока не позволяют решить задачи диагностирования и долгосрочного прогнозирования всех видов узлов, а, следовательно, и машин в целом. Исключение составляют самые аварийноопасные узлы, прежде всего подшипники качения, для которых разработаны и эффективно используются системы оценки их состояния, построенные на методах глубокого диагностирования и прогнозирования по одноразовым измерениям вибрации [9]. Сложность задач вибрационной диагностики состоит, во-первых, в выборе контролируемых параметров, отвечающих за текущее и прогнозируемое состояние

19 оборудования и его отдельных узлов, а во-вторых в определении зон допустимых изменений этих параметров при разном состоянии оборудования. Для оборудования введены допуски на вибрацию, контроль которой входит в регламент технического обслуживания. Сложности такой контроль не представляет и выполняется либо периодически, либо постоянно, с помощью стационарных систем вибрационного контроля. Допуски на вибрацию вращающегося оборудования не зависят от частоты его вращения. В то же время его вибрация даже при отсутствии дефектов растет в простейшем случае квадратично с ростом частоты вращения. Поэтому связать пороги допустимой вибрации высокооборотного оборудования с его техническим состоянием практически невозможно. Вибрация может превысить их и при бездефектном состоянии оборудования или не выйти из допуска в предаварийном состоянии. Для того чтобы связать вибрационное и техническое состояние оборудования, необходимы более сложные, чем для вибрационного контроля технические средства, специалисты и накопленные статистические данные (для определения порогов дефектов). В частности, приходится особое внимание уделять таким свойствам вибрации, а точнее колебательных сил, как их модуляция во времени. Можно обойтись и без специалистов, и без накопления статистических данных, а использовать адаптированные к определенным видам оборудования автоматизированные системы вибрационной диагностики. Тогда у производителей систем диагностики должны быть базы данных по диагностике идентичного оборудования или технические решения, позволяющие автоматически устанавливать и корректировать пороги дефектов по мере накопления собственной базы данных заказчиком. Похожая ситуация имеет место и при контроле тока электродвигателя и температуры отдельных узлов оборудования. Из сказанного следует, что задачу оптимизации контролируемых параметров лучше проводить в соответствии с рекомендациями разработчиков международных стандартов ISO, но с учетом специфического состояния эксплуатируемого российскими предприятиями оборудования и качества подготовки обслуживающего оборудования персонала [10].

20 Список литературы 1. Неразрушающий контроль технического состояния горных машин и оборудования: учеб. пособие / Н.А. Баркова, Ю.С. Дорошев. Владивосток: Изд-во ДВГТУ, с. 2. Мониторинг и диагностика роторных машин по вибрации: учеб. пособие / А.В. Барков, Н.А. Баркова, А.Ю. Азовцев. СПб.: Изд. центр СПбГМТУ, с. 3. Оптимизация методов диагностики подшипников качения по высокочастотной вибрации: "Методы и средства оценки состояния энергетического оборудования". Выпуск 15. / Н.А. Баркова. - Ассоциация ВАСТ, Интеллектуальные системы мониторинга и диагностики машин по вибрации / А.В. Барков, Н.А. Баркова. Ассоциация ВАСТ, Система мониторинга и диагностики вращающегося оборудования по вибрации с пакетом программ DREAM for WINDOWS: инструкция по эксплуатации. Ассоциация ВАСТ, Вибрационная диагностика электрических машин в установившихся режимах работы: методические указания / А.В. Барков, Н.А. Баркова, А.А. Борисов. Северо-Западный учебный центр, г. Санкт-Петербург, Современное состояние технических средств анализа вибрации / А.В. Барков, Н.А. Баркова, П.П. Якобсон. Ассоциация ВАСТ, Вибродиагностические системы ассоциации ВАСТ. Основа для перевода вращающегося оборудования на обслуживание и ремонт по фактическому состоянию / А.В. Барков. Ассоциация ВАСТ, Современное состояние виброакустической диагностики машин / Н.А. Баркова. Ассоциация ВАСТ, Задачи внедрения технологий контроля состояния и диагностики работающих машин / А.В. Барков, Н.А. Баркова. Ассоциация ВАСТ, 2009.

docplayer.ru

Вибродиагностика дефектов электромагнитной системы электрических машин

Содержание

Диагностируемые в процессе эксплуатации силовые электрические машины по особенностям вибрационной диагностики можно делить на четыре основных типа – синхронные, асинхронные и индукторные машины переменного тока, а также коллекторные машины постоянного тока. Наиболее «чувствительной» к дефектам электромагнитной системы является вибрация индукторных машин. Кроме этого, электромагнитная вибрация электрической машины любого типа сильно зависит от отклонения питающего напряжения от расчетной формы, а самая сложная форма – на выходе статического преобразователя напряжения, особенно в вентильно-индукторном приводе. Отклонение питающего напряжения от расчетной формы существенно изменяет вибрацию электродвигателя любого типа, и вибродиагностика электродвигателя со статическим преобразователем питающего напряжения, тем более вентильно-индукторного, может дополняться диагностикой и по силовому току, и по питающему напряжению.

Вибрационная диагностика электромагнитной системы машины постоянного тока обычно сводится к диагностике щеточно-коллекторного узла, дефекты которого хорошо обнаруживаются как по вибрации, так и по току. Чаще всего в машинах постоянного тока по вибрации диагностируется якорь с подшипниками и соединительной муфтой, а диагностика щеточно-коллекторного узла проводится по току якоря, вместе с диагностикой тех дефектов нагружаемого механизма, которые приводят к появлению пульсирующих нагрузок на двигатель.

Вибрационная диагностика электромагнитной системы синхронных машин также имеет весьма ограниченные возможности из-за больших воздушных зазоров между ротором и статором и кратности частот основных составляющих вибрации частотам вращения ротора и питающего напряжения. Эксцентриситеты зазора заметно изменяют вибрацию, только если их относительная величина существенно выше 10%, но рост вибрации из-за изменений зазора может маскироваться составляющими вибрации механического происхождения, кратными частоте вращения ротора. Поэтому информативными составляющими вибрации для оценки состояния электромагнитной системы остаются лишь гармоники, кратные основной составляющей магнитного происхождения с двойной частотой силового тока и зубцовые гармоники статора синхронной машины, а в неявнополюсных машинах – еще и зубцовые гармоники ротора. Дополнительную информацию о состоянии электромагнитной системы синхронной машины может дать контроль спектральных составляющих силового тока и тока возбуждения. Однако существуют большие сложности в анализе флуктуирующих составляющих постоянного тока возбуждения при отсутствии щеточно-контактного узла, по доступному для измерений переменному току внешнего источника, на который нагружается размещенный на вращающемся роторе выпрямитель системы возбуждения.

Вибрационная диагностика электромагнитной системы индукционных машин существенно сложнее, но может быть и более эффективной. Причина этого – малые зазоры между ротором и статором, малейшие изменения которых даже из-за износа подшипников приводят к значительному изменению потребляемого тока и вибрации магнитного происхождения. В вентильно-индукторном, особенно многофазном, приводе спектральный состав питающего напряжения очень богат, а из-за скачкообразной формы зазора спектры тока и вибрации индукторной машины становятся еще сложнее даже при отсутствии дефектов в магнитной системе двигателя. Поэтому диагностику электромагнитной системы такого привода проще вести по напряжению и току в каждой фазе.

Из наиболее важных особенностей вибрационной диагностики вентильно-индукторного привода следует отметить необходимость внесения корректировок в диагностику подшипников двигателя. Дело в том, что корпус и ротор двигателя испытывают большие импульсные нагрузки при подаче импульсного напряжения на обмотку. Они направлены встречно и компенсируют друг друга и на роторе, и на статоре. Но если зазор несимметричен (при изготовлении или из-за износа подшипников), усиленные и часто превышающие силу тяжести ротора импульсные нагрузки могут действовать на подшипники, многократно ускоряя их износ, и поверхность подшипника становится «зубчатой». Такой дефект рекомендуется внести в список типовых дефектов подшипников вентильно-индукторных двигателей и периодически проводить его диагностику.

Иначе обстоит дело с вибрационной диагностикой асинхронного двигателя. Он питается синусоидальным напряжением, особенно от современного статического преобразователя напряжения с высокой частотой дискретизации тока, а механические и магнитные составляющие вибрации двигателя смещены друг от друга по частоте из-за скольжения ротора относительно вращающегося магнитного поля в зазоре. Естественно, что несимметрия напряжения по фазам и искажения формы питающего напряжения приводят к изменениям в спектре магнитных составляющих вибрации двигателя, но их можно учесть, контролируя спектр питающего напряжения. Помогает такому учету и то, что частота вибрации, возбуждаемой магнитным полем, в два раза больше частоты тока (направление магнитной силы не зависит от изменяющегося направления магнитного поля).

К основным дефектам электромагнитной системы асинхронного электродвигателя, обнаруживаемым по вибрации, можно отнести:

- динамический (вращающийся) эксцентриситет воздушного зазора,

- статический эксцентриситет воздушного зазора,

- электрические дефекты (обрывы в беличьей клетке, КЗ в активном железе) ротора,

- электрические дефекты (КЗ в обмотках и активном железе) статора

Из внешних дефектов (источников питания электродвигателей), обнаруживаемых по вибрации, можно выделить:

- несимметрия напряжения питания машин переменного тока,

- искажение формы напряжения машин и переменного, и постоянного тока.

Все указанные дефекты электромагнитной системы асинхронного электродвигателя доступны и для обнаружения по результатам совместных измерений питающего напряжения и силового тока.

Основные особенности вибродиагностики асинхронного двигателя определяются задачами совмещения диагностики электромагнитной системы и механической части, как электродвигателя, так и агрегата в целом. Если для диагностики механической части агрегата датчики вибрации устанавливаются на каждый подшипниковый узел, то электромагнитную систему допустимо диагностировать по вибрации. Если привод – регулируемый, диагностируется без использования датчика оборотов, нужен датчик тока для оценки частоты вращения агрегата и стабильности его режима работы, тогда диагностику электромагнитной части можно вести по току. Если подшипники асинхронного двигателя недоступны для установки датчика, контроль степени их износа также может проводиться опосредованно, по признакам роста статического и динамического зазора в спектре силового тока.

Динамический эксцентриситет зазора в асинхронных двигателях часто появляется после ремонта ротора с восстановлением посадочного места под подшипники из-за его несоосной проточки (шлифовки). Он приводит к росту вибрации электромагнитного происхождения на частоте вращения ротора, которая не может быть полностью компенсирована путем его балансировки на месте. Рост вибрации на частоте вращения не является признаком динамического эксцентриситета зазора – дефект лучше всего обнаруживать по модуляции основных составляющих вибрации магнитного происхождения частотой вращения ротора. Таких составляющих две – основная, с двойной частотой питающего напряжения (2f1=100Гц) и зубцовая первой кратности. Но наиболее мощной зубцовой гармоникой вибрации, по модуляции которой определяется величина дефекта, в зависимости от конструкции ротора и статора может быть одна из трех с частотами fz1 = zfвр и fz = fz1 + 2f1. Спектр вибрации асинхронного двигателя с динамическим эксцентриситетом воздушного зазора приведен ранее, на рис 15.1.

Статический эксцентриситет зазора в асинхронных двигателях чаще всего появляется при деформации корпуса из-за неправильного крепления двигателя к фундаментным конструкциям, выполненного без учета «мягкой лапы», или из-за значительного износа поверхностей трения в подшипниках. С ростом эксцентриситета растет вибрация на двойной частоте питающего напряжения (2f1=100Гц), при опасных дефектах может расти вибрация и на частот 4f1=200Гц. Одновременно растет число и уровень зубцовых гармоник первой кратности за счет появления дополнительных боковых гармоник, отличающихся на кратные частоты 2kf1

Электрические дефекты ротора приводят к появлению пульсирующих моментов, действующих на ротор и статор машины с двойной частотой скольжения в противоположных направлениях, приводящих к амплитудной и частотной модуляции основных составляющих вибрации, как это показано на рис 15.11. Аналогичный результат имеет место и в спектрах тока асинхронного двигателя

Рис. 15.11 Спектр вибрации при обрыве стержня беличьей клетки

Короткое замыкание в обмотках или активном железе статора двигателя приводит к локальному снижению магнитного поля, создаваемого одной из фазных обмоток, к такому же дефекту приводит и несимметрия напряжения питания. В результате в машине возникает магнитное поле обратной последовательности и пульсирующие моменты с частотой 2f1=100Гц, действующие в противоположных направлениях на ротор и статор. В агрегатах с асинхронными электродвигателями, упруго устанавливаемыми на фундамент, пульсирующие моменты возбуждают тангенциальные колебания корпуса, обнаруживаемые при измерениях вибрации по касательной к корпусу агрегата в точках, наиболее удаленных от оси вращения ротора, в которых тангенциальная вибрация на этой частоте существенно выше радиальной. А чтобы разделить два вида неисправностей (КЗ и несимметрию напряжения питания) соотношение тангенциальной и радиальной вибрации на частоте 2f1 контролируется на нескольких агрегатах, включенных в одну сеть питания.

Искажения формы напряжения питания трехфазного двигателя приводят к появлению пульсирующих моментов с частотами 6kf1, т.е. 300Гц, 600Гц, 900Гц и т.д. К такому же результату приводит и перегрузка двигателя, при которой магнитные цепи частично насыщаются и искажается не питающее напряжение, а магнитный поток в зазоре двигателя, который приобретает форму синуса с двухсторонним ограничением. Для разделения двух указанных дефектов также проводится контроль нескольких агрегатов с электроприводом, включенных в одну сеть питания.

Таким образом, для вибрационной диагностики асинхронного электродвигателя нужно контролировать вибрацию в двух точках на опорах вращения в радиальном направлении и, желательно, в удаленной от оси вращения точке двигателя в тангенциальном направлении.

Содержание

vibro-expert.ru

Вибродиагностика шпинделя |

В этой статье рассматривается возникновение паразитных колебаний в ротационных машинах их измерение, отслеживание, а также методы их диагностики и устранения.

У шпинделей механообрабатывающих станков это нежелательное и мешающее явление. Колебания уменьшают эксплуатационную надежность и срок службы машин, так как они представляют собой дополнительную динамическую нагрузку. Они способствуют преждевременному износу подшипников и могут привести к деформации роторов, поломке материала и повреждению станка.

1. Колебания ротационных машин

Колебания машин создаются преимущественно их вращающимися и осциллирующими частями. При этом, главным возбудителем колебаний является неуравновешенность роторов.

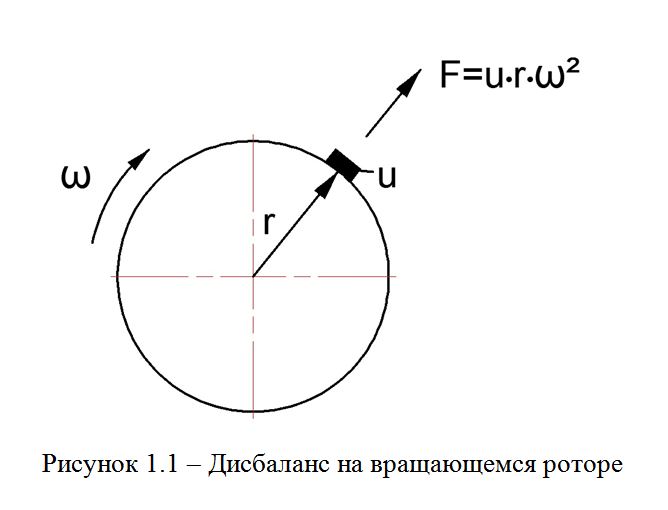

Ротор, имеющий дисбаланс создает во время вращения свободные центробежные силы, зависимые от частоты вращения (рисунок 1.1). Их величина вычисляется на основе следующего соотношения , дисбаланс и на радиусе создает на вращающемся с угловой скоростью роторе свободную центробежную силу :

Вызванные дисбалансом центробежные силы и действующие на ротор переменные силы (например, магнитные силы,) побуждают ротор и вал ротора к колебаниям. Через подшипники качения колебания и усилия передаются на корпус станка и на направляющие. Величина передаваемых колебаний зависит от ряда разных параметров. Самые существенные из них это: жесткость элементов шпинделя, а также масса роторов, станины станка.

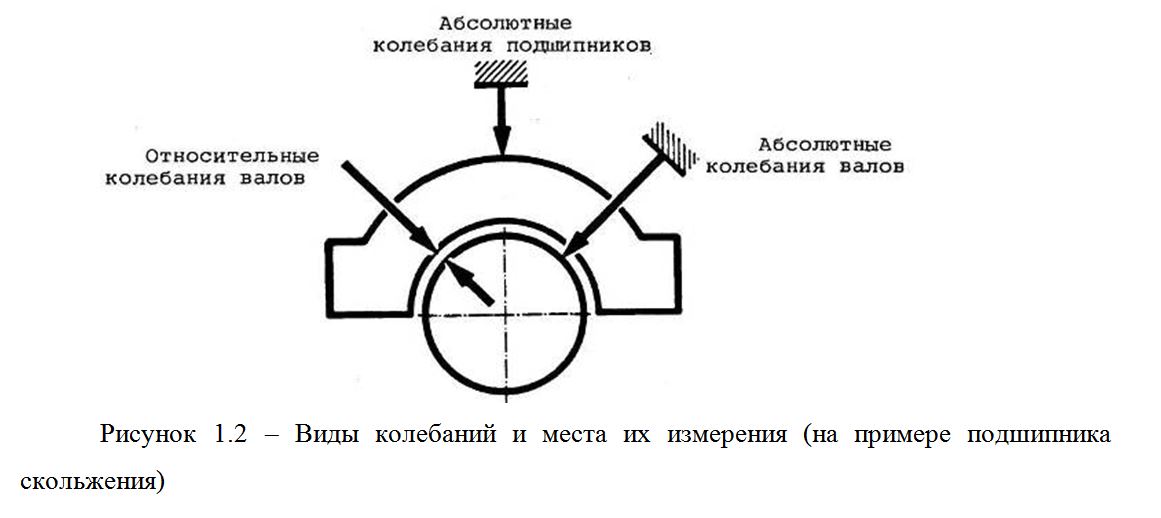

Различают три вида колебаний:

a) Относительные колебания валов – это быстрые движения вала ротора по отношению к обоймам подшипника.

b) Абсолютные колебания опор – под этим подразумеваются быстрые движения корпуса подшипника по отношению к жесткой опорной точке в пространстве.

c) Абсолютные колебания валов – это быстрые движения вала ротора по отношению к жестко установленной опорной точке в пространстве.

В то время как раньше оценка плавности хода всех машин проводилась исключительно на основе колебаний подшипников, сегодня принимается во внимание конструкция данных машин, а при измерении предпочтение отдается тому виду колебаний, который имеет самую большую выразительность.

Как правило, можно считать, что:

a) у машин на подшипниках скольжения, оценка плавности хода проводится на основе измерения относительных колебаний валов.

b) у машин на подшипниках качения, оценка получается вследствие измерения абсолютных колебаний подшипников.

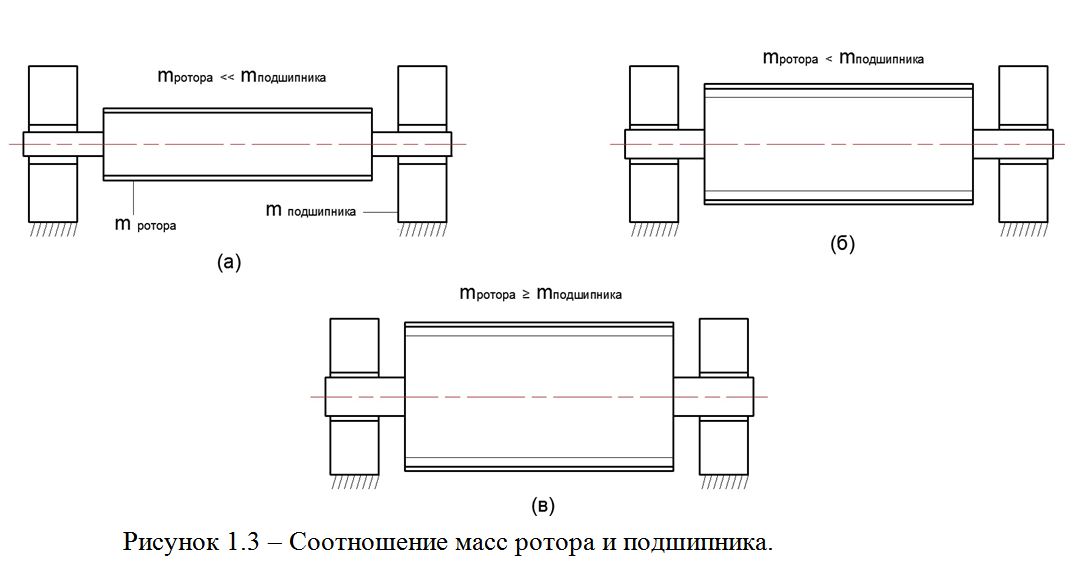

Кроме того, у машин на подшипниках скольжения следует дополнительно учесть соотношения масс и жесткости испытуемой машины:

a) Ротор с малой массой сможет побудить жесткую опорную конструкцию с большой массой только к незначительным колебаниям подшипников. В этом случае ротор в своих подшипниках скольжения осуществляет большие движения вала. Относительные колебания вала тогда на коэффициент 10 – 50 больше, чем абсолютные колебания подшипников. В этом случае как измеряемую величину следует выбрать исключительно относительные колебания валов.

b) Если масса роторов увеличивается, а опорная конструкция остается неизменной, то изменяется соотношение между колебаниями валов и колебаниями подшипников. Относительные колебания валов, как правило, только на коэффициент 4 – 10 больше, чем абсолютные колебания подшипников. Также и в этом случае предпочтение отдается измерению относительных колебаний валов. Дополнительно рекомендуется к этому измерять еще абсолютные колебания подшипников, чтобы получить более обширное описание ходовых качеств машин.

c) В случае очень больших машин, масса ротора по сравнению с массой опорной конструкции дальше растет. Здесь абсолютные колебания валов могут достигнуть примерно таких же самых значений, как абсолютные колебания подшипников. Относительные колебания валов тогда очень малые. Поэтому в таких случаях рекомендуется измерять абсолютные колебания валов.

Если при одинаковой опорной конструкции масса ротора увеличивается, то относительные колебания валов становятся меньше, а абсолютные колебания подшипников больше.

1.1 Измерение колебаний машин

1.1.1 Относительные колебания валов

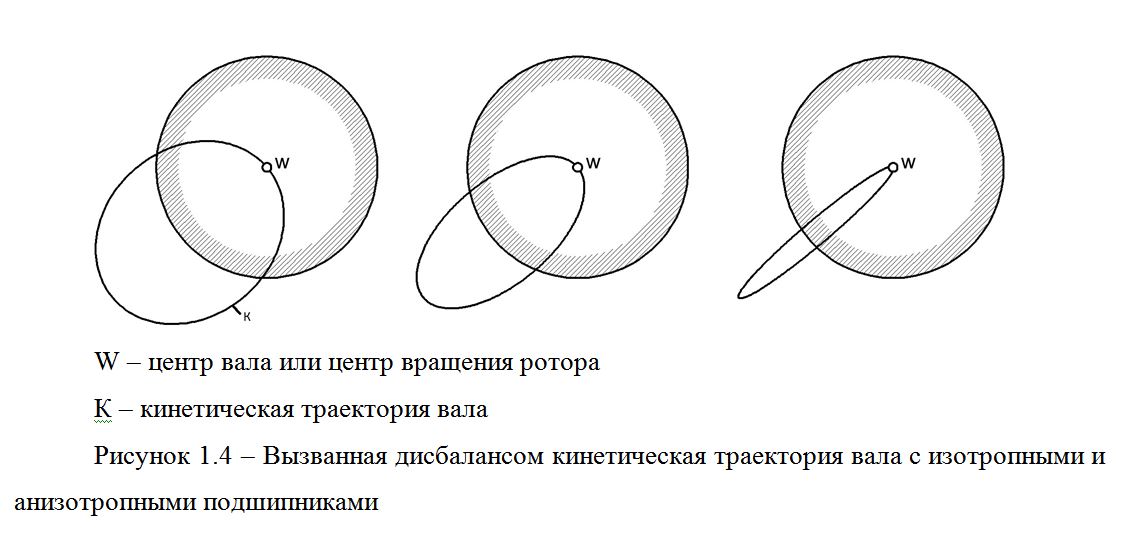

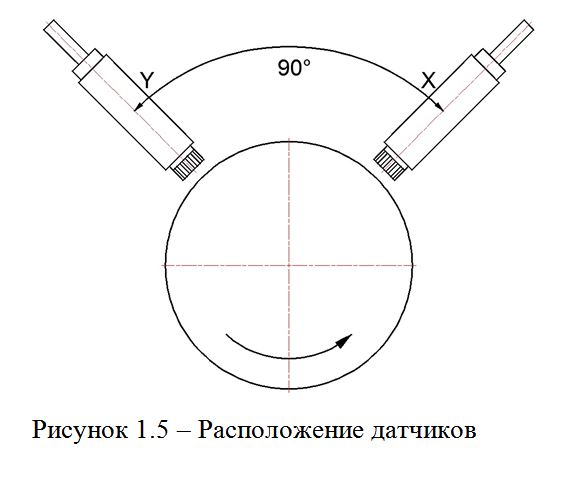

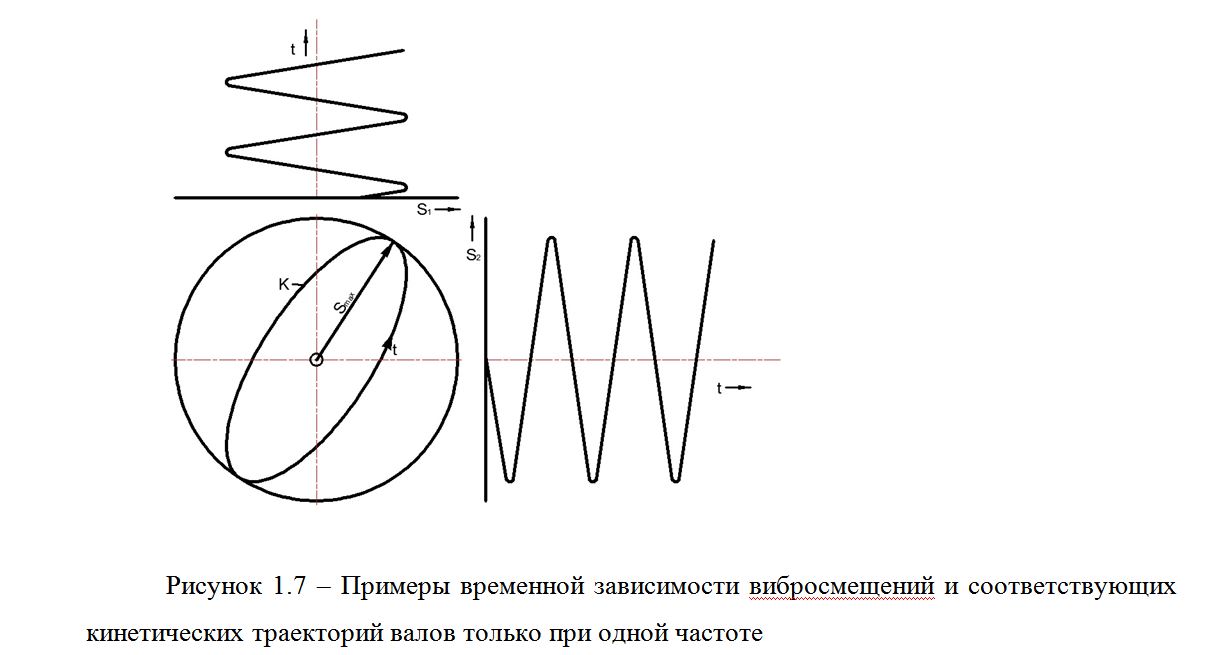

Ротор, имеющий дисбаланс приводит к колебаниям вала. Центр вала движется во время вращения по траектории, именуемой кинетической траекторией вала. В идеальных условиях, то есть, в случае изотропного вала и изотропных подшипников, кинетическая траектория, вызванная дисбалансом, составляет круг для каждого сечения ротора. Но обычно подшипники машин анизотропные, то есть, они имеют разную податливость в своих обоих главных направлениях жесткости. Поэтому их кинетическая траектория вала принимает характер эллипса, который, в крайнем случае, может приобрести форму прямой (Рисунок 1.5).

Величина, форма и положение кинетической траектории вала изменяется в зависимости от числа оборотов. Обычно кинетические вылеты вала достигают максимума при критической скорости вращения.

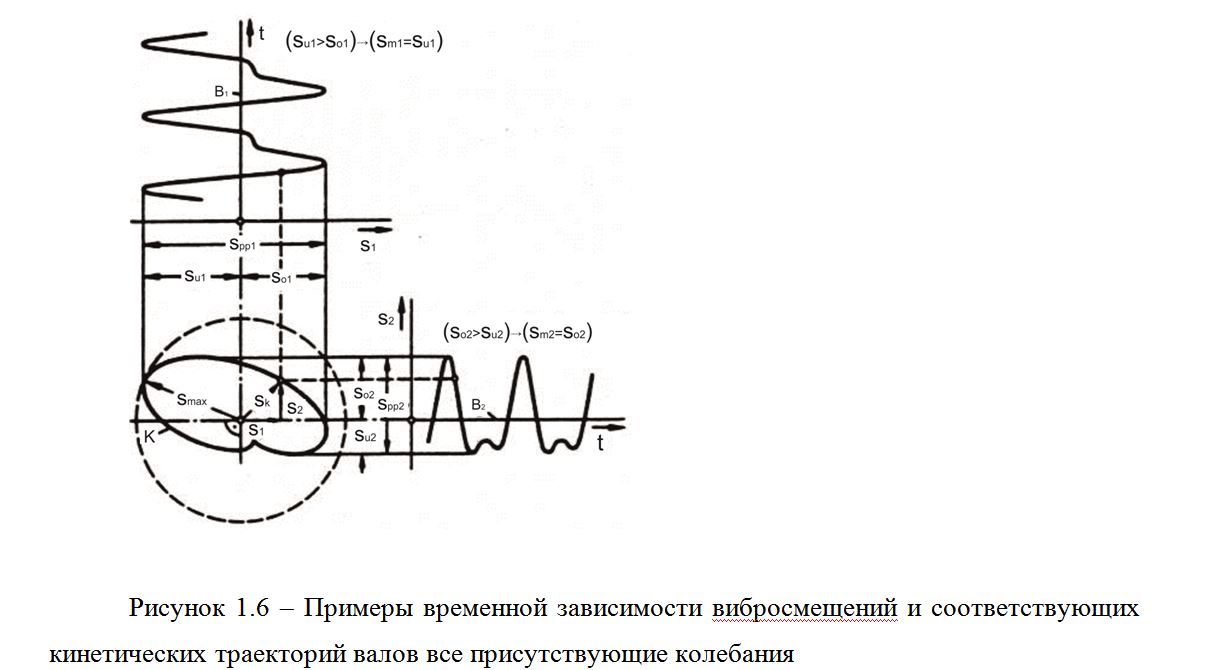

Кинетическая траектория вала содержит все информации о колебаниях вала ротора. Для полной регистрации кинетической траектории вала, то значит, движения вала в одной радиальной плоскости ротора, именно в этой плоскости следует закрепить два датчика, в двух перпендикулярных друг к другу направлениях (Рисунок 1.6). Для полного учета кинетической траектории вала, в радиальной плоскости следует установить два датчика под 90° один к другому.

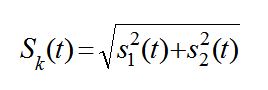

Каждый датчик принимает измеряемые в его монтажном направлении вибросмещения валаS1(t) и S2(t) . Синфазное сложение мгновенных вибросмещений дает мгновенную кинетическую амплитуду вала в плоскости измерения:

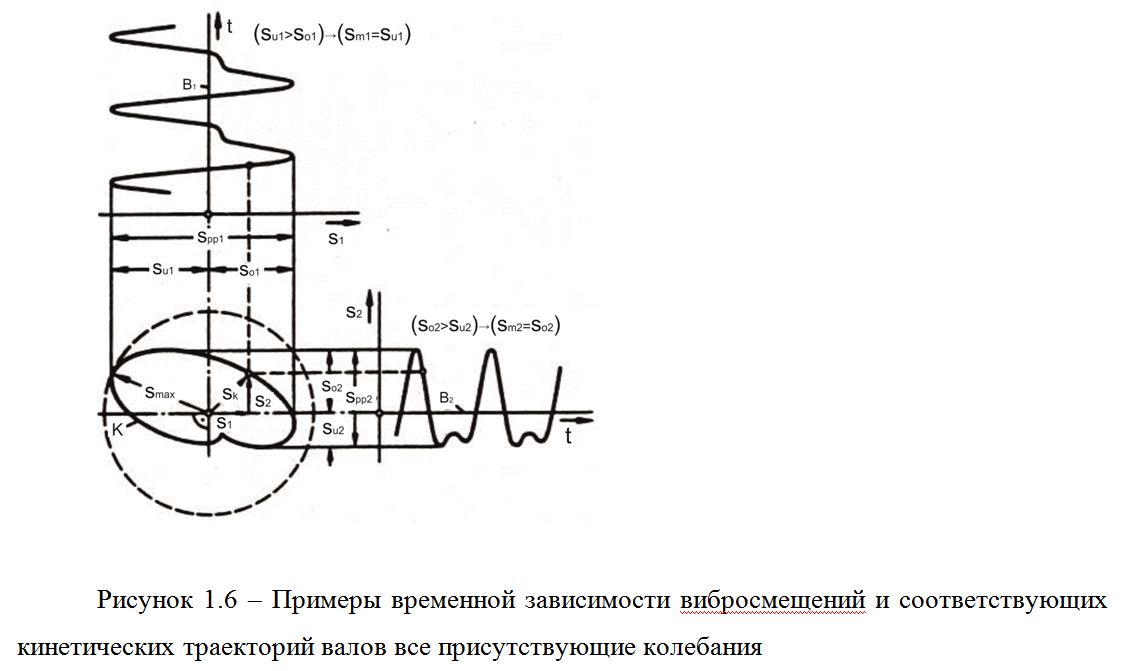

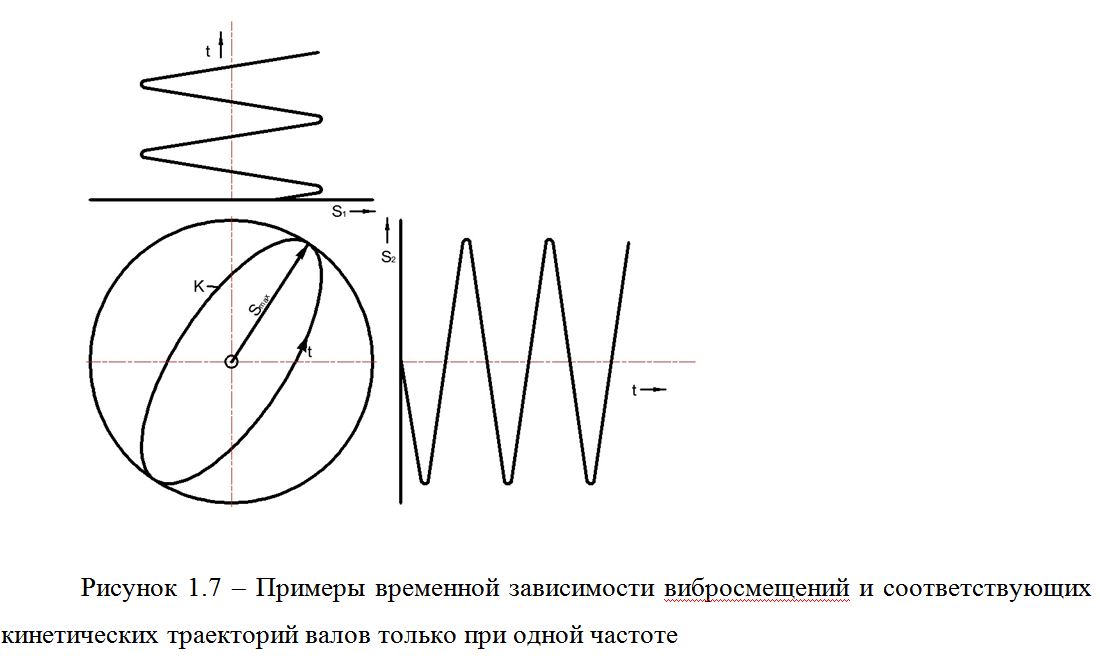

Примеры временной зависимости вибросмещений и соответствующих кинетических траекторий валов показаны на рисунке 1.6 и 1.7. В самом простом случае, при одной только частоте, кинетическая траектория вала эллипс (рисунок 1.7). Собранные вместе колебания приводят, в зависимости от свойственного им частотного спектра, к большему или меньшему искажению кинетической траектории вала (рисунок 1.6).

Из возможных величин измерения, как-то: висбросмещение, виброскорость и виброускорение, решающей величиной для колебаний вала выделено вибросмещение (единица измерения: ).

Вибросмещение определяют двумя характеристиками:

a) максимальная амплитуда

b) наибольший размах колебаний

Причем для определения состояния, достаточно одной, только из этих двух величин. Измерение колебаний вала следует всегда проводить в зоне опоры.

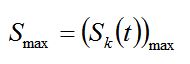

Максимальная амплитуда колебаний — определяется, как наибольшее значение кинетической амплитуды в плоскости измерения (рисунок 1.6):

Из возможных величин измерения, как-то: висбросмещение, виброскорость и виброускорение, решающей величиной для колебаний вала выделено вибросмещение.

Вибросмещение определяют двумя характеристиками:

a) Smax максимальная амплитуда

b) Sppm наибольший размах колебаний

Причем для определения состояния, достаточно одной, только из этих двух величин. Измерение колебаний вала следует всегда проводить в зоне опоры.

Максимальная амплитуда колебаний Smax — определяется, как наибольшее значение кинетической амплитуды Sk(t) в плоскости измерения (рисунок 1.6):

За величину определения в Европе и, особенно в Германии предпочтительно принимается максимальная амплитуда. Это соответствует требованиям рекомендации 2059 VDI, которые обосновывают рекомендуемые предельные значения исключительно на максимальной амплитуде.

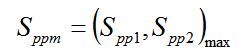

Наибольший размах колебаний Sppm- определяются, как наибольшее значение, зарегистрированных в обоих направлениях измерения 1 и 2 размаха колебаний Spp1 и Spp2 (рисунок 1.7):

Размахом колебания обозначается здесь значение от пика до пика вибросмешения.

В США предпочитают в качестве определяющей величины именно эту характеристику. Она согласна Стандарту API 670, однако, не соответствует VDI 2059, л. 1 по 5.

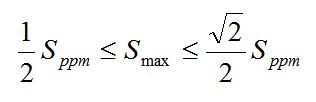

Вообще же, нет возможного прямого сравнения между характеристикой «максимального размаха» и «наибольшей амплитуды колебаний». Если нельзя было обойти это сравнение, то его можно произвести при соблюдении следующего отношения:

В зависимости от положения и вида кинетической траектории вала, при пересчете величин, следовательно, чтобы получить приблизительную максимальную амплитуду Smax следует умножить значение большего размаха колебаний Sppm на значение коэффициента между 0,5 и 0,7.

Вибродатчик колебаний вала – для измерения относительных колебаний вала употребляются, в настоящее время, без исключения, только бесконтактные датчики вибросмещения, работающие по принципу вихревых токов. Эти датчики охватывают все движения ротора в диапазоне частот от 0 до 10000 Гц.

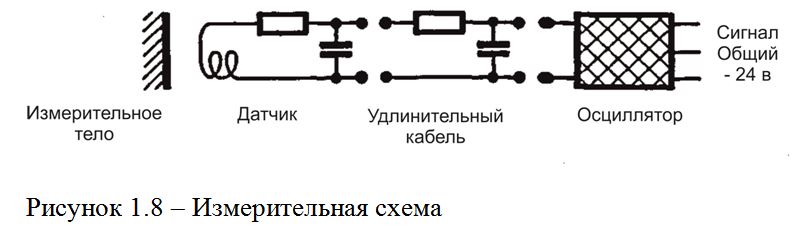

На конце каждого датчика встроена небольшая измерительная катушка, уложенная в особой эпоксидной смоле. Эта катушка, кабель датчика, удлинительный кабель и осциллятор составляют колебательный контур, питаемый несущей частотой в, приблизительно 1,2 МГц, (Рисунок 1.9).Измерительная схема по методу вихревых токов состоит из датчика, удлинительного кабеля и осциллятора

Под влиянием несущей частоты, вокруг измерительной катушки образуется электромагнитное переменное поле. Если подвести к этому полю электропроводящее тело, то оно вносит затухание катушки, и это позволяет определить, на каком расстоянии от катушки находится тело.

На выходе осциллятора образуется постоянное напряжение и переменное напряжение с суперпозицией. Постоянное напряжение пропорционально среднему расстоянию между телом и катушкой, а переменное напряжение колебаниям тела. Эти напряжения могут быть замерены на приборах для измерения колебаний, учтены и контролированы.

1.1.2 Абсолютные колебания опор

Колебания вала представляют непосредственную реакцию ротора на воздействующие на него переменные усилия. Через тело подшипника качения, колебания вала передаются частично на шпиндельные узлы, на корпус шпинделя. Эти колебания представляют косвенную реакцию на усилия ротора. Они обозначаются, как «колебания опоры».

Соотношение величин между колебаниями вала ротора и возникающими на корпусе шпинделя колебаниями зависит от множества факторов влияния. Поэтому его заранее нельзя с уверенностью предопределить. Вообще же, как правило, на основании колебаний вала заключения по поводу колебаний шпинделя, и наоборот, делать нельзя.

При абсолютных колебаниях шпиндельных опор, рассматриваются колебания, возникающие на корпусе шпинделя и, в особенности при колебаниях вблизи опор или на самих опорах.

Эти колебания чаще всего замеряются без особых трудностей.

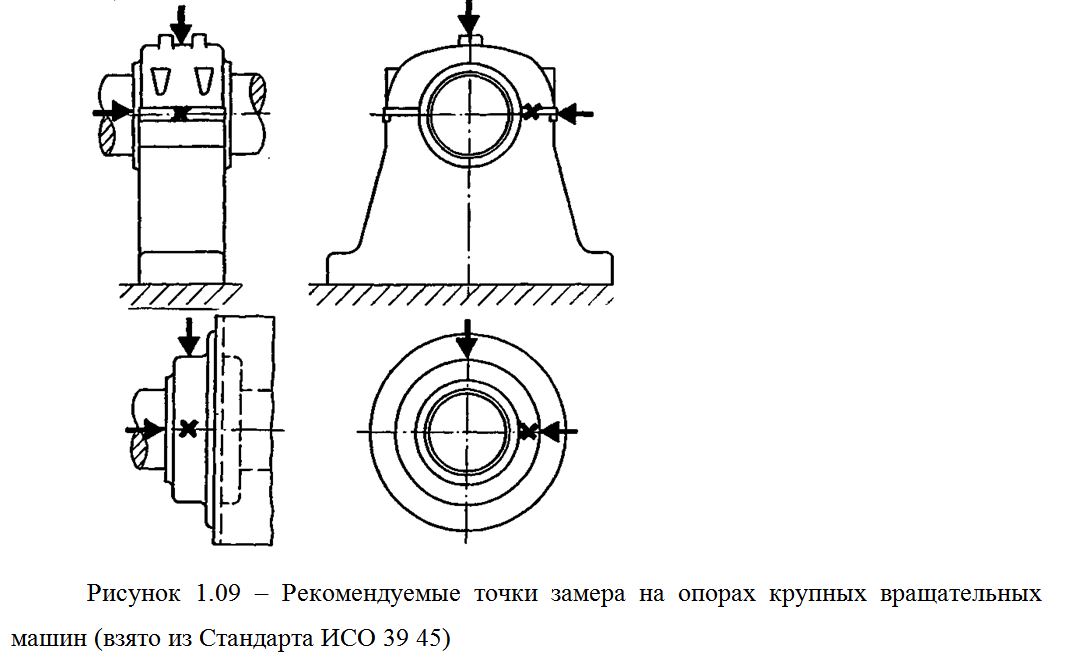

Для мест измерения указаны точки в районе подшипниковых опор, притом замерять следует в трех координатных направлениях (рисунок 1.09 и 1.10).

Для машин с горизонтальной осью, это следующие направления:

a) горизонтальное,

b) вертикальное.

c) осевое направление.

Полученные в этих местах измерения результаты учитываются раздельно и контролируются. Мы здесь сознательно отказываемся от векторного сложения значений колебаний, замеренных в координатных направлениях, (как практикуется при максимальной амплитуде Smax относительного колебания вала).

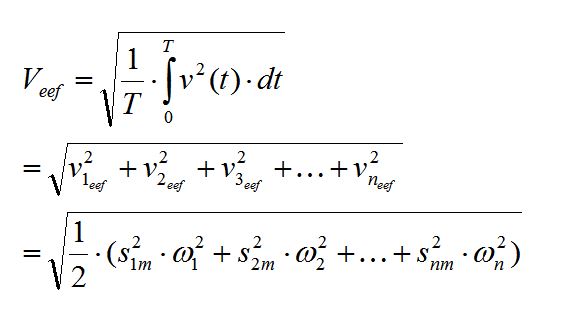

Из возможных величин измерения, международно-распространенными и всеобще принятыми Нормами и Рекомендациями, за решающую величину для абсолютных колебаний опор принято эффективное значение виброскорости: Единица измерения этого значения: [мм/сек].

Эффективное значение виброскорости определяется следующим образом:

Виброскорость показывает максимальную скорость перемещения контролируемой точки оборудования во время её прецессии. В практике измеряется обычно не максимальное значение виброскорости, а ее среднеквадратичное значение, СКЗ (RMS), являющееся более информативным. Использование значения СКЗ обусловлено тем, что раньше измерения вибрации велись стрелочными приборами, а они все по принципу действия являются интегрирующими, и показывают именно среднеквадратичное значение переменного сигнала.

Виброскорость измеряется в:

миллиметрах на секунду [мм/сек]

дюймов в секунду [in/s]: 1 in/s = 25,4 мм/сек

децибелах, должен быть указан уровень 0 дБ. Если не указан, то берётся значение 5 * 10-5 мм/сек

Физическая суть параметра СКЗ виброскорости состоит в равенстве энергетического воздействия на опоры машины реального переменного вибросигнала и фиктивного, постоянного, численно равного по величине СКЗ. Эквивалентность воздействия на опоры оценивается при такой замене по энергетическому принципу. Энергетическое воздействие на опоры одинаково от реального сигнала и от постоянного, фиктивного, равного СКЗ реального переменного сигналом скорости вибрации.

Для электрошпинделей пороговое значение виброскорости устанавливается в 3,0 мм/с.

Из двух широко применяемых на практике представлений вибросигналов наиболее предпочтительно использование виброскорости, так как это параметр, сразу учитывающий и перемещение контролируемой точки и энергетическое воздействие на опоры от сил, вызвавших вибрацию. Информативность виброперемещения может сравниться с информативностью виброскорости только при условии, когда дополнительно, кроме размаха колебаний, будут учтены частоты, как всего колебания, так и его отдельных составляющих. На практике сделать это весьма проблематично.

Для измерения СКЗ виброскорости используются самые простые приборы — виброметры. В более сложных приборах (виброанализаторах) также всегда присутствует режим виброметра.

Виброускорение

Виброускорение характеризует то силовое динамическое взаимодействие элементов внутри агрегата, которое вызвало данную вибрацию. Обычно отображается амплитудой (Пик, Peak) — максимальное по модулю значение ускорения в сигнале. Применение виброускорения теоретически идеально, т. к. пъезодатчик (акселерометр) измеряет именно ускорение и его не нужно специально преобразовывать. Недостатком является то, что для него нет практических разработок по нормам и пороговым уровням, нет общепринятого физического и спектрального толкования особенностей проявления виброускорения. Успешно применяется при диагностике дефектов, имеющих ударную природу — в подшипниках качения, редукторах.

Виброускорение измеряется в:

метрах на секунду в квадрате [м/сек2]

G, где 1G = 9,81 м/сек2

децибелах, должен быть указан уровень 0 дБ. Если не указан, то берётся значение 3 * 10-4 м/сек2

При сложении отдельных частичных частот колебаний, принимаются во внимание лишь те части колебаний, частота которых заключается в пределах от 10 до 1000 Гц.

Наибольшее из замеренных, в предписанных местах измерения, и в заданном направлении измерения, эффективных значений частоты колебания машины, называется интенсивностью колебаний.

Интенсивность колебаний это обширная и просто замеряемая характеристика, хорошо описывающая колебательное состояние машины приводящая к надежной оценке.

Некоторые, ограничиваемые для специальных машин нормы, ряд национальных норм и рекомендаций и некоторые внутризаводские нормали уточняют следующие величины измерений для колебаний опор:

a) пиковое значение ускорения колебания (Единица измерения: [м/сек2] или . Причем 1 = 9.81 м/сек2)

b) пиковое значение вибросмещения (Единица измерения: )

c) значение от пика до пика вибросмещения (Единица измерения: ).

Эти единицы измерения не соответствуют международно признанным стандартам ИСО, нормам ДИН и рекомендациям VDI.

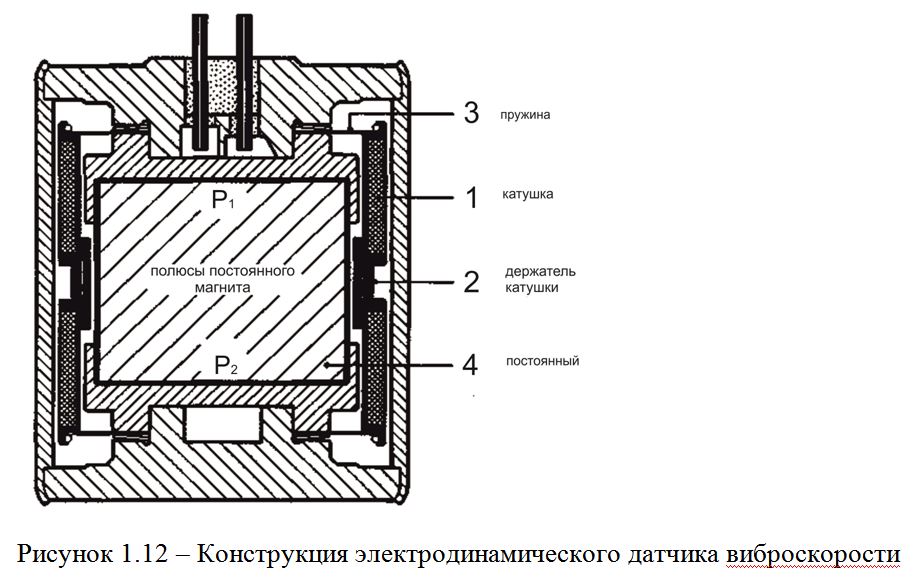

Абсолютные колебания опор могут замеряться либо пьезоэлектрическими датчиками ускорения, либо электродинамическими датчиками частоты колебаний. В обоих случаях, для замера надо датчики держать у корпуса машины или привинтить их к нему (рисунок 1.12). Они действуют при контакте с машиной.

Все измерительные приборы и контрольные установки главным образом оборудуются электродинамическими датчиками виброскорости.

Схема конструкции датчика представлена на рисунке 1.13. В кольцевидном воздушном зазоре постоянного магнита (4) движется катушка (1), подвешенная на двух мембранных пружинах (2), позволяющих колебание. Катушка, собственной массой, массой опоры катушки (3) и, благодаря жесткости мембранной пружины образует сейсмическую массу. Если датчик приводится в колебательное движение, то магнит перемещается, затрагивая неподвижную катушку. Таким образом, катушка прерывает линии поля магнита, благодаря чему в ней индуцируется напряжение, пропорциональное частоте колебаний. Это напряжение может очень простым образом замеряться виброизмерительными приборами или контрольными установками, ими учитываться и контролироваться.

1.2 Диагноз колебаний машин

Если колебания машины превышают допустимые предельные значения, необходимо выяснить причины такого явления.

Операции измерения и контроля дают возможность количественного описания вибрационной характеристики (рисунок 1.13). Качественное описание состава или причин и возбудителей колебаний машин возможно только после проведения диагноза колебаний, причем частотный анализ играет главную роль.

Частотный анализ – при частотном анализе смесь колебаний машин определяется с помощью вибродатчиков и путем измерительной техники разлагается на гармонические составляющие. Иными словами: Осуществляется анализ Фурье, результатом которого является определение всех возникающих частот колебаний с соответствующими амплитудами.

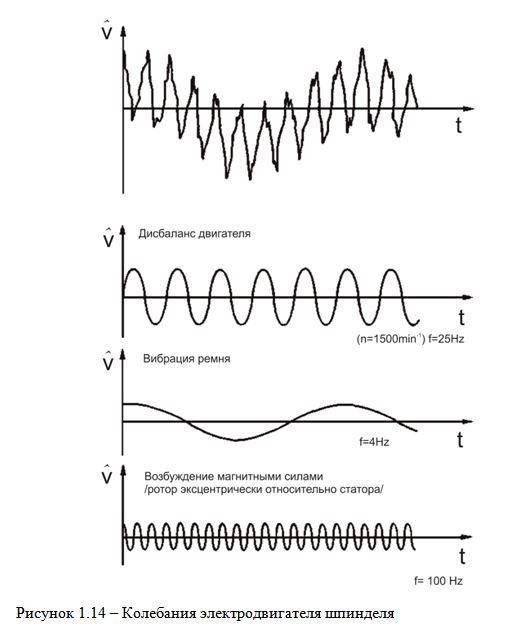

На рисунке 1.14 показан типичный пример механических колебаний электродвигателя. В верхней диаграмме показана вся смесь возникающих на поверхности машины колебаний в зависимости от времени. С помощью частотного анализа обнаруживается, что данная смесь колебаний состоит из трех дискретных колебаний. Первая составляющая смеси колебаний встречается с частотой в 25 Гц, что соответствует частоте вращения электродвигателя. Следовательно, причиной возникновения этой составляющей колебаний является дисбаланс электроякоря. Вторая составляющая колебаний встречается с частотой в 4 Гц. Причиной возникновения этой составляющей является приводимый ременным шкивом ремень, который в данном случае вращается с частотой в 4 Гц. Третья составляющая колебаний имеет частоту в 100 Гц и является типичной для машин переменного напряжения. Во время каждого периода сетевого напряжения магнитное поле электрической машины дважды перемагничивается, вследствие чего в статоре возникают переменные силы с двойной сетевой частотой, которые в свою очередь возбуждают листовые элементы статора к колебаниям с частотой f = 100 Гц.

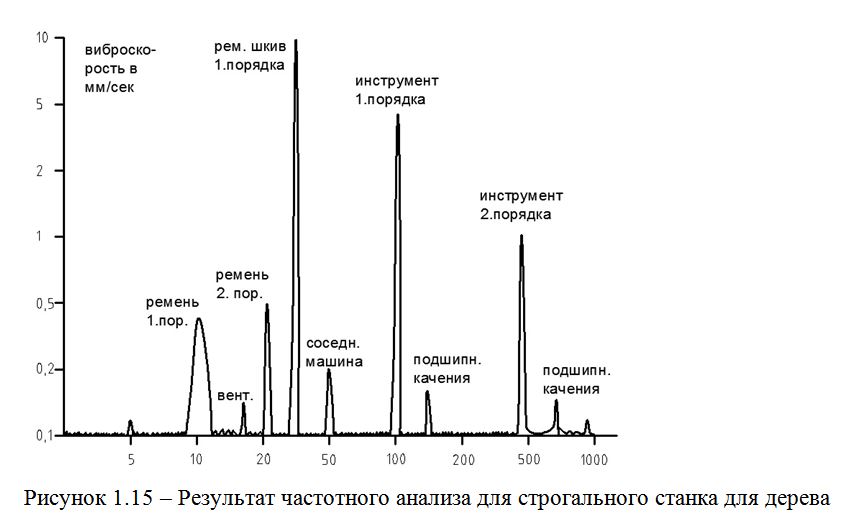

Одновременное возникновение трех гармонических составляющих колебаний приводит к показанной в диаграмме вибрационной характеристике. Даже этот простой пример уже показывает, что только частотный анализ обеспечивает интерпретацию колебаний и точную идентификацию возбудителей колебаний. Нижеприведенный рисунок ясно показывает преимущества частотного анализа при подавлении колебаний машин. Изображены результаты частотного анализа в масштабе частоты, проведенного для деревообрабатывающего шпинделя. В диаграмме указана виброскорость отдельных колебаний подшипников в зависимости от частоты. Для наглядности на обе оси нанесено логарифмическое деление.

При оценке частотного анализа необходимо исходить из того, что каждая вращающаяся и осциллирующая деталь шпиндельного узла генерирует колебания преимущественно с ее частотой движения. Причиной этого у роторов в большинстве случаев является дисбаланс, а у осциллирующих деталей – не полностью уравновешенные массовые силы. С помощью определяемого спектра частот и чертежа машины можно определять, какие составляющие колебаний машины принадлежат к отдельным движущимся массам машины, т.е. определяются возбудители колебаний (рисунок 1.15).

В настоящем примере (рисунок 1.15) частота вращения приводного ремня составляет 10 Гц. При каждом повороте стык ремня возбуждает ременный шкив приводного электродвигателя и ременный шкив шпинделя к колебаниям, частота которых составляет 10 Гц и 20 Гц (т.е., двойная частота). Составляющая колебаний с максимальной скоростью имеет частоту в 24,9 Гц, которая точно соответствует частоте вращения ременного шкива. Следовательно, можно делать вывод: дисбаланс ременного шкива.

Другие частоты могут вызываться соседним, установленным на том же фундаменте фрезерным станком, дисбалансом инструмента, подшипниками качения и 4-мя находящимися на инструменте со смещением на 90° друг относительно друга фрезерными пластинами.

При таком спектре частот машины подавление колебаний просто. Сначала определенные составляющие колебаний устраняются на вибровозбудителях, генерирующих колебания с высокой скоростью, так как они оказывают особенно сильное влияние на плавность хода. Следовательно, в данном примере, прежде всего, требуется устранение дисбаланса ременного шкива приводного двигателя и инструмента машины.

В таблице 1.1 указаны встречаемые чаще всего причины колебаний машин, характерные признаки их опознавания и соответствующие меры для устранения этих колебаний.

Первое место среди возбудителей колебаний занимает дисбаланс роторов, который приводит к колебаниям с частотой вращения. Балансировка ротора устраняет эти колебания или, по меньшей мере, снижает их до допустимых значений.

Второе место при этом занимает неправильный монтаж. Под этим выражением следует понимать неточную выверку, заклинивание сцеплений, зазор и биение фланцевых соединений и муфт, которые приводят к механическим колебаниям. Эти колебания также могут иметь частоту вращения детали. Кроме того, особенно характерно, что наряду с колебаниями в радиальном направлении также возникают сильные осевые колебания с изменением амплитуды в зависимости от нагрузки и числа оборотов.

Эти колебания устраняются путем выверки вращающихся деталей. При этом проверяются радиальное и осевое биения валов роторов сцеплений, например, с помощью стрелочного индикатора.

Часто колебания возбуждаются и дефектными подшипниками качения, которые создают разные, в большинстве случаев очень высокие частоты колебаний. Такие колебания можно естественно устранять только путем замены дефектных подшипников качения.

Глобально электрические, магнитные, гидравлические и пневматические помехи, приводящие к колебаниям – возникновение таких помех сильно зависит от конструкции машины. Указанные помехи обычно устраняются путем изменения конструкции машины.

Особенно следует упоминать и резонансы фундаментов, роторов и конструкций подшипников, хотя они не являются непосредственной причиной возникновения колебаний. Вследствие резонансов, однако, небольшие механические колебания могут усиливаться и достигать значений, которые могут быть опасными для машины. Такое явление наблюдается в том случае, если частота колебаний соответствует резонансной частоте машины. Такое совпадение, например, рабочего числа оборотов машины с резонансном фундамента встречается в некоторых случаях и приводит к опасным эксплуатационным ситуациям. В данном случае эти механические колебания устраняются настройкой соответствующей системы «пружина – масса» машины путем изменения конструкции.

Таблица 1.1 Описание колебаний роторов в подшипниках качения

| Причина | Частота f | Амплитуда | Примечание | Устранение |

| Дисбаланс ротора | f ротора | Как правило постоянная и воспроизводимая амплитуда. Максимальное измеряемое значение в радиальном направлении ротора | Самая частая причина колебаний машин | Балансировка |

| Неправильный Монтаж /неточная выверка, заклинивание сцеплений, зазор и биение фланцевого соединения | f ротора | Наряду с радиальными колебаниями в большинстве случаев возникают сильные осевые колебания | Надежным признаком являются сильные колебания в осевом направлении и изменение состояния балансировки в зависимости от нагрузки и числа оборотов | Выверка вращающихся частей. Проверка радиального и осевого биения с помощью стрелочного индикатора |

| 2 • f ротора может быть и выше | ||||

| Дефектные подшипники качения | Разные, обычно очень высокие частоты | Нет постоянной или, по меньшей мере, нет воспроизводимой индикации | Максимальная амплитуда встречается вблизи дефектного подшипника | Замена подшипников качения |

| Некруглая посадка подшипника, заклиненный подшипник качения | 2 • f ротора отчасти и | Сильные радиальные колебания с постоянной амплитудой | Овальная опорная шейка создает, например, колебания | Доработка опорной шейки и вкладыша подшипника |

| 3 • f ротора и выше | с 2 • f ротора | |||

| Слишком большой зазор в подшипниках качения, ослабленное внутреннее кольцо | f ротора | Невоспроизводимая индикация, т.е. другое измеряемое значение при каждом пуске | Проводить несколькие измерительные пуски и записать результаты (кружок рассеяния) | Замена подшипника качения, проверять допуски на посадку |

| Дефектный приводной ремень | f ремня | Обычно нестабильное показание. Радиальные колебания преобладают. | Колебание ремня можно наблюдать с помощью стробоскопа | Применять новый ремень с постоянным поперечным сечением |

| 2 • f ремня отчасти и выше | ||||

| Дефект коробки передач | Разные, обычно очень высокие частоты, например, z • f ротора | Как правило только низкие амплитуды колебаний | Редко причиняет механические, а часто акустические колебания | Контролировать зубчатые колеса коробки передач |

| (z = число зубьев) | ||||

| Электрические или магнитные помехи | f ротора | Постоянная и воспроизводимая индикация малые амплитуды | Возникают только при включенном сетевом напряжении | В большинстве случаев устранение невозможно |

| f синхронно | ||||

| 2 • f синхронно |

В заключение следует, и упоминать соседние машины, которые также могут причинять колебания. Под этим необходимо понимать машины, стоящие на совместном фундаменте и передающие колебания через этот фундамент. Если эти колебания мешают, обязательно необходимо устранять колебания каждой отдельной машины или устанавливать машины на виброизолированные фундаменты.