Содержание

Как варить трубы электросваркой правильно – пошаговое руководство

Содержание:

Подбор электродов

Разновидности сварных швов и соединений труб

Предварительные работы с деталями

Процесс сварки

Тонкости электросварки

Собираем соединения

Работа с поворотными и неповоротными стыками

Проверка надежности соединений

Правила техники безопасности при работе со сварочным аппаратом

В процессе ведения домашнего хозяйства нередки случаи, когда требуется соорудить какую-либо конструкцию из обычных труб или профиля. Зачастую для этих целей применяются легкие и удобные в монтаже пластиковые трубы, а также стальные изделия с резьбовыми креплениями. Однако в данной статье мы рассмотрим, как правильно сварить трубу для отопления или других необходимых систем в вашем доме, ведь упомянутые выше варианты не всегда приемлемы и целесообразны.

Подбор электродов

Первое, что вам понадобится для выполнения сварочных работ с трубами отопления или другими сооружениями, это электроды. От качества этого расходного материала будет зависеть не только надежность полученных сварных швов и герметичность системы, но и процесс выполнения работ.

От качества этого расходного материала будет зависеть не только надежность полученных сварных швов и герметичность системы, но и процесс выполнения работ.

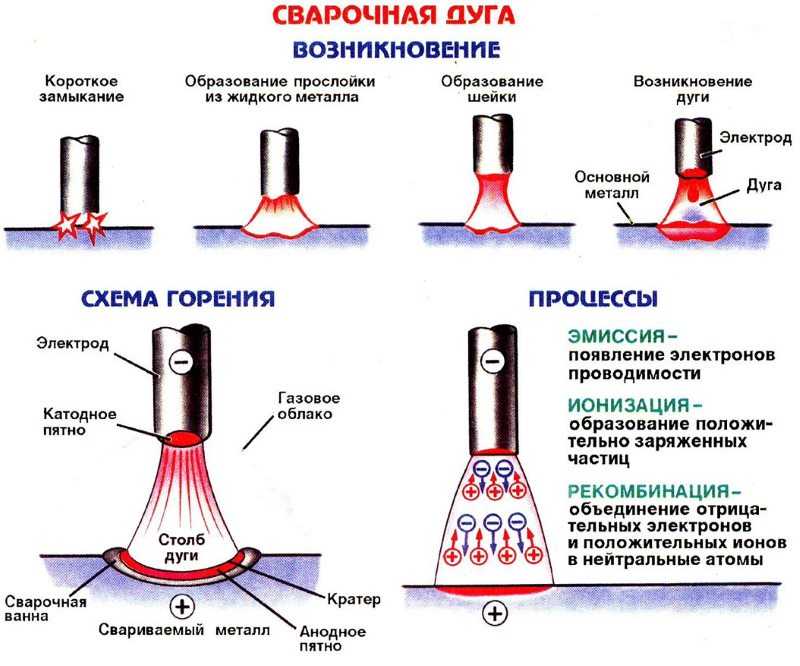

Под электродом понимают тонкий стальной стержень со специальным покрытием, которое позволяет обеспечить устойчивую дугу в процессе электросварки труб, и задействовано в формировании сварного шва, а также предотвращает окисление металла.

Классификация электродов предполагает разделение по типу сердцевины и разновидности внешнего покрытия.

По типу сердцевины бывают такие электроды:

- С неплавящейся серединкой. Материалом для такой продукции служит графит, электротехнический уголь или вольфрам.

- С плавящейся серединкой. В данном случае в качестве сердечника служит проволока, толщина которой зависит от типа сварочных работ.

Что касается внешней оболочки, то множество электродов, которые встречаются на рынке, стоит разделить на несколько групп.

Итак, покрытие может быть:

- Целлюлозное (марка С). Эти изделия применяются главным образом для выполнения сварочных работ с трубами крупных сечений. Например, для монтажа магистралей для транспортировки газа или воды.

- Рутилово-кислотное (RA). Такие электроды оптимальны для сварки металлических труб отопления или водопровода. В данном случае сварочный шов покрывается небольшим слоем шлака, который легко удаляется постукиванием.

- Рутиловое (RR). Данный тип электродов дает возможность получить очень аккуратные сварочные швы, а образующийся в процессе работы шлак очень просто удаляется. Преимущественно такие электроды используются в местах угловых соединений или при наваривании второго или третьего слоя.

- Рутилово-целлюлозное (RC). Подобными электродами можно выполнять сварочные работы абсолютно в любой плоскости. В частности, они очень активно применяются для создания длинного вертикального шва.

- Основное (B). Такие изделия можно назвать универсальными, ведь они подходят для сваривания толстостенных труб, деталей, эксплуатация которых будет производиться при отрицательных температурах. При этом образуется пластичный качественный шов, который не трескается и не деформируется со временем. Читайте также: «Разновидности электродов для сварки труб – выбираем подходящие».

Прежде чем приступать к работе, рекомендуем вам проконсультироваться со своими знакомыми сварщиками на предмет разновидности электродов, которыми они предпочитают пользоваться. В каждом конкретном случае это будут разные марки, ведь в продаже может быть доступно большое множество марок, причем отличное от города к городу.

Что нужно отметить отдельно, так это наличие прямой связи между ценой и качеством электродов. Не раз был проверен на практике тот факт, что дешевые расходные материалы не позволяют выполнить правильную сварку труб с необходимым уровнем качества.Поэтому не стоит экономить на этой статье расходов, ведь в результате они могут возрасти намного больше.

Разновидности сварных швов и соединений труб

Способов, как варить трубы электросваркой, может быть несколько:

- размещая детали встык – в данном случае отрезки трубы находятся точно напротив друг друга;

- соединение в тавр – эта технология сварки труб подразумевает, что два куска трубы размещены перпендикулярно, в форме буквы «Т»;

- скрепление внахлест – в таком варианте один из кусков трубы развальцовывается, чтобы его можно было надеть на другой;

- угловое соединение – то есть, две детали размещены под углом 45° или 90°.

При выполнении сварки труб электросваркой могут выполняться такие швы:

- горизонтальные – в таком случае свариваемые трубы расположены вертикально;

- вертикальные – это швы на вертикальном участке трубы;

- потолочные – в данном случае электрод помещают в нижней части детали, над головой работника;

- нижние – соответственно, швы, для выполнения которых нужно наклоняться вниз.

Обращаем ваше внимание, что при работе со стальными трубами соединение должно быть встык, с обязательным провариванием места стыковки по толщине стенки изделия. Оптимальным в данном случае будет использование нижнего поворотного шва.

Есть еще несколько рекомендаций, как сваривать трубы электросваркой:

- При проведении сварочных работ следует держать электрод под углом в 45° или чуть меньше, тогда расплавленный металл будет попадать внутрь свариваемой трубы в гораздо меньшем количестве.

- Если вы выполняете соединение в тавр или встык, то вам понадобятся 2-3 мм электроды. При этом сила тока, оптимальная для надежной герметизации системы, составляет в пределах 80-110 ампер.

- Для надежного проваривания соединения внахлест сила тока должна быть увеличена до 120 ампер, а электроды можно использовать аналогичные.

- Оптимальная высота сварного шва должна составлять 3 мм над поверхностью трубы.

Только после ее достижения можно считать работу завершенной.

Только после ее достижения можно считать работу завершенной.

Отдельно стоит остановиться на профилированных изделиях. Сваривание таких труб надо проводить точечно. Это значит, что сначала прихватывают две точки с противоположных сторон профиля, потом переходят на две другие точки, и так до тех пор, пока вся труба не прогреется. После этого приступают к выполнению сплошного сварного шва по периметру трубы.

Предварительные работы с деталями

Совет: Используйте наши строительные калькуляторы онлайн, и вы выполните расчеты строительных материалов или конструкций быстро и точно.

Перед тем как сварить круглую трубу, ее нужно подготовить к работе, то есть провести предварительную обработку стыков и уточнить все тонкости. Для этого сначала проводится диагностика труб на соответствие ряду технических характеристик, предъявляемых к монтируемой системе, в частности, водопроводу (прочитайте: «Какая сварка водопроводных труб лучше – виды и особенности сварки»).

Согласно инструкции должны быть соблюдены такие условия:

- Геометрические размеры.

- Наличие сертификата качества, в частности, если это трубопровод для питьевой воды.

- Идеально круглая форма труб – никакие дефекты торцов в виде приплюснутого или овального сечения не допускаются.

- Одинаковая толщина стенок труб по всей их протяженности.

- Химический состав изделий должен соответствовать ГОСТам РФ для тех или иных систем. Данная информация выясняется из технической документации или лабораторными исследованиями.

Далее можно приступать, собственно, к подготовке труб к стыковке и сварке.

Процесс подготовки включает такие стадии:

- проверяют ровность среза на торце трубы – он должен быть равен 90º;

- торец и участок в 10 мм от него нужно тщательно зачистить до появления металлического блеска;

- все следы масел, ржавчины, красок следует удалить и обезжирить поверхность на торце трубы.

Последнее, о чем нужно позаботиться – правильная конфигурация торца. Угол раскрытия кромки должен составлять 65º, а показатель притупления – 2 мм. Дополнительная обработка позволит добиться требуемых параметров.

Такую работу можно выполнить фаскоснимателем, торцевателем или шлифовальной машиной. Профессионалы, работающие с трубами больших диаметров, пользуются фрезерными станками или газовыми и плазменными резаками.

Процесс сварки

Когда вся предварительная подготовка позади, можно браться за сварку. Если у вас нет необходимых навыков, и вы никогда раньше не выполняли подобных работ, сначала рекомендуем попрактиковаться на лишних кусках труб, чтобы не испортить всю систему.

Тонкости электросварки

Если производится сваривание труб круглой формы, то шов на них должен быть непрерывным. Это значит, что как только работа начата, ее нельзя прерывать, пока не образуется сплошной сварной шов. В случае работы с поворотными и неповоротными стыками сварка труб отопления электросваркой должна выполняться в несколько слоев. Их количество будет зависеть от толщины стенок трубы.

В случае работы с поворотными и неповоротными стыками сварка труб отопления электросваркой должна выполняться в несколько слоев. Их количество будет зависеть от толщины стенок трубы.

Зависимость количества слоев от параметров стенки выражается в таких величинах:

- 2 слоя сварочного шва выполняют на трубах с толщиной стенки до 6 мм;

- если стенки колеблются в пределах 6-12 мм толщины, потребуется 3 слоя;

- все прочие изделия, толщина стенок которых еще больше, нуждаются в наложении 4 слоев шва.

Стоит отметить, что каждый последующий слой сварки можно наносить только после полного остывания предыдущего. Перед нанесением весь образовавшийся шлак необходимо удалить. Читайте также: «Как правильно варить трубы электросваркой – теория и практика от мастера».

Кроме того, стоит учесть ряд важных особенностей:

- Какую полярность и ток нужно применять (постоянный или переменный), будет зависеть от толщины стенки труб, их материала и оболочки электродов.

Вся информация должна быть указана в инструкции к электродам.

Вся информация должна быть указана в инструкции к электродам. - Толщина электродных стержней влияет на силу тока, необходимую для сварки. Прикинуть этот показатель можно, умножив толщину стержня на 30 или 40. Так вы сможете вычислить силу тока в амперах и выставить ее на сварочном оборудовании.

- Скорость выполнения работ не имеет регламентированной величины. Просто нужно следить, чтобы дуга не оставалась в одной точке слишком долго, иначе, кромка прогорит, и все придется начинать сначала.

Чтобы облегчить себе работу, перед началом сварки газовых труб электросваркой можно выполнить сборку стыков.

Собираем соединения

Этот процесс следует выполнять в такой последовательности:

- Трубы следует зафиксировать в тисках или ином приспособлении, соединив их встык. Далее место соединения с помощью электрода нужно прихватить в 2-3 местах. Если это будут только 2 точки, то сделайте их с противоположных сторон окружности.

- В случае, когда точка соединения сделана только одна, окончательное проваривание стыка нужно начинать с противоположной стороны.

- Обратите внимание, что толщина электрода для труб с толщиной стенок в пределах 3 мм должна составлять не более 2,5 мм.

И еще немного полезной информации относительно техники выполнения сварного шва.

Если вы работаете с трубами, толщина стенок которых превышает 4 мм, то их соединение выполняется двумя швами – корневым, проходящим по всей толщине стали, и валковым, представляющим собой валик 3 мм высотой.

Выполняя вертикальные швы на трубах сечением 30-80 мм, сваривание производится в два шага – сначала делают шов на ¾ длины, а далее – все остальное.

Когда вы делаете горизонтальный шов в несколько слоев, в каждый последующий подход электрод должен перемещаться в противоположном направлении.

Конечные (замковые) точки шва, выполняемого в несколько слоев, нужно размещать в разных местах.

Работа с поворотными и неповоротными стыками

Техника, как сварить трубы разного диаметра с поворотными и неповоротными стыками требует отдельного упоминания (прочитайте также: «Как выполняется сварка неповоротных стыков труб – пошаговое руководство»).

Среди правил выполнения таких работ можно привести следующие:

- Поворотные стыки будет удобно выполнять во вращателе. Желательно, чтобы скорость выполнения работы и вращения механизма была одинаковой.

- Место контакта металла с дугой (сварочная ванна) должна располагаться на 30º ниже верхней точки трубы, установленной во вращатель, с противоположной направлению вращения стороны.

- Такую работу можно выполнять и вручную. Для этого трубу каждый раз проворачивают на 60-110º, чтобы с ней было удобно работать.

Однако наиболее сложной будет работа при развороте трубы на 180º.

В таком случае сварку лучше разделить на 3 стадии:

- В первую очередь приваривают в 1-2 слоя 2/4 сечения трубы по внешнему радиусу сгиба.

- Далее трубу разворачивают и доваривают оставшуюся часть шва, выполнив сразу все слои.

- В конце труба еще раз проворачивается, и на внешней части сгиба добавляют оставшиеся слои шва.

Сваривание неповоротных стыков выполняется в две стадии.

Методика работы такова:

- Трубу нужно визуально разделить на два отрезка. Шов в данном случае получится одновременно и горизонтальным, и вертикальным, и потолочным.

- Сваривание начинают с нижней точки окружности, плавно перемещая электрод к верхней точке. Таким же образом проводят работу с противоположной стороны.

- При этом дуга делается короткой, по длине равной ½ толщины сердечника электрода.

- Высота валкового шва может достигать 2-4 мм, все зависит от толщины стенки трубы.

Заключительным этапом сварочных работ является контроль качества соединений.

Проверка надежности соединений

Зачастую контроль над качеством сварного шва и герметичностью системы вам придется выполнять самостоятельно путем визуального осмотра.

Для этого сначала шов нужно очистить от шлака и простучать его легким молотком. Далее визуально осматривают сам шов на наличие в нем сколов, порезов или трещин, плохо проваренных кусков или прожогов насквозь, а также прочих дефектов.

Последним этапом будет замер толщины шва. Для этого можно использовать стандартные приборы, а также щупы, шаблоны и прочие приспособления.

Обратите внимание, что газотранспортную или водопроводную систему нужно еще проверить на герметичность. Для этого выполняют пробный пуск жидкости под давлением.

Правила техники безопасности при работе со сварочным аппаратом

Немаловажным моментом при проведении любых электротехнических работ, в том числе сваривания металлических труб, является соблюдение правил техники безопасности. Если ими пренебречь, можно получить разнообразные травмы, такие как термические ожоги кожи, ожоги сетчатки глаз вспышкой дуги, удары электрическим током и другие.

Если ими пренебречь, можно получить разнообразные травмы, такие как термические ожоги кожи, ожоги сетчатки глаз вспышкой дуги, удары электрическим током и другие.

Поэтому перед началом работ следует выполнить следующие действия:

- жилы, проводящие ток, и компоненты сварочного аппарата должны быть изолированы;

- корпус сварочного оборудования и дополнительные приборы нужно заземлить;

- спецодежда и рукавицы должны быть абсолютно сухими;

- надеть галоши или постелить резиновый коврик в небольшом по размеру помещении для дополнительной изоляции;

- чтобы уберечь глаза и лицо, при работе следует надеть защитный щиток.

Итоги

Таким образом, мы частично рассказали, как следует выполнять сварочные работы на электрическом оборудовании. Безусловно, чтобы работа была успешной, у вас должны быть некоторые практические навыки. Тем не менее благодаря информации, изложенной в материале, вы будете знать, с чего начинать практиковаться. При соблюдении наших рекомендаций, у вас обязательно получится сваривание металлических труб на достойном уровне.

При соблюдении наших рекомендаций, у вас обязательно получится сваривание металлических труб на достойном уровне.

Как заварить протекающую трубу электросваркой

✅ Дата публикации статьи: 2021-06-07| 📌 Категория: Полезные советы | 👁 31 просмотров

Содержание статьи:

Как заварить протекающую трубу электросваркой

Сварка труб является самым надежным из всех способов соединения. Сварка позволяет добиться не только герметичного, но и максимально надежного соединения, которое будет хорошо противостоять, как давлению, так и механическим нагрузкам.

К сожалению, черный металл подвержен коррозии в процессе эксплуатации. И как бы металлическая труба не защищалась от неё, время всё равно возьмёт своё. Через время в трубе может образоваться свищ и течи, которые часто приходится устранять под давлением.

Не каждый сварщик способен качественно заварить протекающую трубу. Помимо навыков в сварке здесь важны знания и опыт выполнения подобного рода работ. Как заварить протекающую трубу электросваркой, и что нужно знать в первую очередь, вы сможете узнать из статьи.

Основные сложности сварки труб под давлением

Варить трубу под давлением возьмётся не каждый сварщик. Кроме того, есть большие риски испортить сварочное оборудование, а при несоблюдении техники безопасности, получить удар током.

Основные сложности, которые возникают при сварке труб под давлением, связаны со следующим:

- Напор воды, который присутствует в трубах, не дает нормально плавиться металлу;

- При сварке протекающей трубы образуется много пара, который устремляется вверх, в лицо сварщику. Всё это доставляет массу неудобств: сварочная маска запотевает и ничего не видно, дышать становится трудно;

- Если трубы расположены под потолком, то варить становится еще труднее. Помимо того, что сварка потолочных швов и так сама по себе трудная, так еще и стекающая вниз вода, прямо на сварщика, доставляет массу проблем.

Ну и, конечно же, расценки на сварку труб под давлением совершенно другие, они на порядок выше. Рассмотрим основные нюансы, которые требуется учесть при сварке протекающих труб электросваркой.

Как заварить протекающую трубу электросваркой

Конечно же, в первую очередь нужно придерживаться правил и техники безопасности. Если рядом вода, то она будет проводить электричество. Недопустимо чтобы вода попала в сварочный аппарат, чтобы руки и ноги сварщика были мокрые в процессе выполнения сварочных работ.

Второй момент связан непосредственно с самой технологией сварки протекающих труб:

- Первое что нужно учесть, так это величина тока. Сварочный ток придётся увеличить с той целью, чтобы добиться сильной и стабильной сварочной дуги;

- Перед выполнением сварочных работ стоит заранее прокалить электроды;

- Следует знать, что «варить по воде» лучше переменным током, а не постоянным. Именно переменный ток в данном случае выигрывает перед постоянным током, поскольку он способен формировать устойчивую сварочную дугу даже под внушительным потоком воды.

Ну и несколько слов о расходных материалах, а именно, об электродах для сварки труб с водой. Чтобы сформировать качественный и надежный шов, лучше использовать только проверенные электроды с основным покрытием. Лучшими в своём роде электродами для сварки труб являются электроды УОНИ 13/55.

Данная марка электродов позволяет варить металлические трубы из стали, вне зависимости от степени её легирования и процентного содержания углерода. Также для сварки труб под давлением неплохо себя зарекомендовали электроды МГМ-50К, которые как раз и оптимизированы для работы с трубами.

Поделиться в соцсетях

Электронно-лучевая или лазерная сварка?

Лазерный луч сваривает кольцевой шов на вращающейся заготовке.

«Что работает лучше всего?» Кто не слышал этот вопрос при консультации с заказчиком по поводу изготовления детали? В некоторых случаях на вопрос есть простой ответ, но чаще всего нет, и решение использовать процесс А или процесс Б сводится к сравнению плюсов и минусов, где цена играет роль большого пальца на чаше весов, который склоняет чашу весов.

Для точной сварки выбор обычно делается между электронно-лучевой сваркой и лазерной сваркой. Иногда другие типы сварки плавлением, такие как GMAW или GTAW, могут быть вариантами, но процессы дуговой сварки не имеют проплавления, небольшой площади термического влияния, высокой точности и чистоты шва, как электронно-лучевая сварка и лазерная сварка. Электронные лучи и лазеры могут быть сфокусированы и направлены с исключительной точностью, необходимой для сварки самых маленьких имплантируемых медицинских устройств, а также обеспечивают огромную мощность, необходимую для сварки крупных деталей космического корабля. Электронно-лучевая и лазерная сварка — это универсальные, мощные, автоматизированные процессы. Оба могут создавать красивые сварные швы с металлургической и эстетической точки зрения. Оба могут быть экономически эффективными.

Но при всем сходстве электронно-лучевая и лазерная сварка сильно отличаются друг от друга с точки зрения лежащей в их основе физики и функционального действия в реальном мире цеха. Именно в этих различиях один конкретный процесс может иметь преимущество для конкретного приложения. Ключом к нахождению конкретных характеристик, которые могут сделать один из них более подходящим, является понимание того, как работают электронно-лучевая сварка и лазерная сварка. Внешне они кажутся одинаковыми, но дьявол кроется в деталях.

Именно в этих различиях один конкретный процесс может иметь преимущество для конкретного приложения. Ключом к нахождению конкретных характеристик, которые могут сделать один из них более подходящим, является понимание того, как работают электронно-лучевая сварка и лазерная сварка. Внешне они кажутся одинаковыми, но дьявол кроется в деталях.

Электронно-лучевая сварка

Электронно-лучевая сварка была разработана в конце 1950-х годов. Он был быстро принят высокотехнологичными отраслями, такими как аэрокосмическая, благодаря точности и прочности сварных швов. Электронный луч можно очень точно разместить, а сварной шов может сохранить до 97 процентов первоначальной прочности материала. Не будет преувеличением сказать, что электронно-лучевая сварка с точки зрения качества сварного шва не имеет себе равных: это лучшая собака среди сварочных процессов.

EB сварка проста в объяснении. Вольфрамовая нить нагревается и подается питание до такой степени, что нить испускает электроны. Эти свободные электроны ускоряются и фокусируются с помощью электрических полей и магнитных «линз». Этот невидимый поток быстро движущихся электронов обладает огромной кинетической энергией. Когда эти электроны ударяются о металлическую деталь, кинетическая энергия передается молекулярной решетке материала, почти мгновенно нагревая ее.

Эти свободные электроны ускоряются и фокусируются с помощью электрических полей и магнитных «линз». Этот невидимый поток быстро движущихся электронов обладает огромной кинетической энергией. Когда эти электроны ударяются о металлическую деталь, кинетическая энергия передается молекулярной решетке материала, почти мгновенно нагревая ее.

Мощность электронного пучка может быть огромной — до 10 000 кВт/мм 3 . На самом деле, система электронно-лучевой сварки может выдавать достаточную мощность, чтобы просто испарить металл (этот процесс называется электронно-лучевой обработкой). Сварочные аппараты EB обычно бывают двух классов мощности: низкое напряжение (60 кВ) или высокое напряжение (150 кВ). Типичная высоковольтная машина мощностью 7500 Вт может производить сварной шов в стали глубиной 2 дюйма с шириной примерно 10 процентов от глубины проплавления.

Однако логистика эксплуатации системы электросварки непроста. Процесс должен происходить в вакууме; в противном случае частицы воздуха/газа рассеивают и рассеивают электроны. Вакуум требует вакуумной камеры, поэтому размер свариваемой детали ограничен размером камеры. Вакуумные камеры могут быть маленькими или большими, но чем больше камера, тем больше времени потребуется для установления надлежащего уровня вакуума, который составляет минимум 1,0 x 10 9 .0017 -3 торр. Использование вакуума, а также наличие рентгеновского излучения (побочного продукта луча) исключает работу человека, поэтому весь процесс должен контролироваться извне, обычно с использованием столов с ЧПУ.

Вакуум требует вакуумной камеры, поэтому размер свариваемой детали ограничен размером камеры. Вакуумные камеры могут быть маленькими или большими, но чем больше камера, тем больше времени потребуется для установления надлежащего уровня вакуума, который составляет минимум 1,0 x 10 9 .0017 -3 торр. Использование вакуума, а также наличие рентгеновского излучения (побочного продукта луча) исключает работу человека, поэтому весь процесс должен контролироваться извне, обычно с использованием столов с ЧПУ.

Сварка электронно-лучевым электродом уже несколько десятилетий полностью автоматизирована. Сочетание всех этих технологий — высокого напряжения, вакуума и высокотехнологичной автоматизации — означает, что сварка ЭП требует хорошо обученных операторов и очень компетентного обслуживания, а установка и эксплуатация системы сварки ЭП может быть дорогостоящей.

Сварка электронно-лучевым методом представляет собой процесс сварки плавлением и поэтому требует точной подгонки между свариваемыми деталями, поскольку присадочный материал обычно не используется или не требуется. Детали также должны быть надежно прикреплены к столу с регулируемым движением, чтобы точно перемещать области, подлежащие сварке, в контакт с электронным лучом. В большинстве сварочных аппаратов электронно-лучевой сварки используется фиксированная балка, при этом деталь перемещается под ней с помощью ЧПУ.

Детали также должны быть надежно прикреплены к столу с регулируемым движением, чтобы точно перемещать области, подлежащие сварке, в контакт с электронным лучом. В большинстве сварочных аппаратов электронно-лучевой сварки используется фиксированная балка, при этом деталь перемещается под ней с помощью ЧПУ.

Надежное крепление также сводит к минимуму последствия усадки и деформации во время сварки. Электронный пучок должен быть тщательно откалиброван, сфокусирован и синхронизирован с движением ЧПУ, чтобы обеспечить стабильный сварной шов с равномерным проникновением и минимальной пористостью. Каждый цикл сварки включает в себя загрузку сварочной камеры, откачку вакуума, сварку детали, а затем сброс вакуума.

Электронно-лучевая сварка позволяет получать высококачественные сварные швы, но этот процесс должен выполняться в вакууме. (Точки и небольшие искажения на этой фотографии возникают из-за взаимодействия процесса с объективом камеры. )

)

Узлы откачки вакуумной камеры и загрузки/выгрузки деталей. Следовательно, крайне важно, чтобы инженеры и техники максимально увеличивали количество свариваемых деталей в каждом цикле и оптимизировали движение стола ЧПУ. Когда все это сделано правильно, электронно-лучевая сварка может обеспечить очень высокое качество и высокую экономическую эффективность.

Системы электронно-лучевой сварки могут сваривать все свариваемые металлы и некоторые металлы, которые обычно не свариваются. Сварные швы EB невероятно прочные и чистые. Примеси в сварном шве испаряются, а сварка в вакууме означает отсутствие газов или воздуха, которые вступают в реакцию и вызывают образование оксидов.

Сварка электронно-лучевым методом также может соединять разнородные материалы, которые в противном случае были бы непригодны для сварки из-за различий в температурах плавления, что приводит к образованию интерметаллических соединений, вызывающих хрупкость. Точная природа электронного луча и узкая зона термического влияния позволяют сварке электронно-лучевым электродом в основном плавить низкотемпературный материал на нерасплавленный высокотемпературный материал, в результате чего получается компактный, герметичный сварной шов. Это может быть немного громоздко, но продукты сварки ЭП первоклассны во всех отношениях.

Это может быть немного громоздко, но продукты сварки ЭП первоклассны во всех отношениях.

Сварка лазерным лучом

Лазеры были разработаны в начале 1960-х годов, а к середине 1960-х годов для сварки использовались CO 2 лазеры. Спустя десятилетие автоматические лазеры стали использоваться на производственных линиях, и эта технология продолжает совершенствоваться и находит широкое применение во многих отраслях.

Система лазерной сварки способна подавать огромное количество энергии очень быстро и с высокой точностью. Луч может быть сфокусирован и отражен для нацеливания на труднодоступные сварные швы, и его можно направить по оптоволоконному кабелю, чтобы обеспечить еще больший контроль и универсальность.

Лазеры в основном работают, быстро повышая и понижая энергетическое состояние материала, что вызывает испускание фотонов. Как это происходит, зависит от типа лазера, будь то CO 2 или твердотельная система, такая как Nd:YAG, или волоконный лазер.

Независимо от того, как производятся фотоны, они концентрируются и становятся когерентными (выстраиваются в фазе друг с другом), а затем проецируются. Когда фотоны фокусируются на поверхности детали, лучистое тепло расплавляет материал в зоне термического воздействия и распространяется вниз по детали за счет теплопроводности.

Этот способ подачи тепла сильно отличается от способа сварки электронно-лучевым электродом. Выходная мощность лазера может варьироваться от нескольких ватт до сотен киловатт, а разные типы лазеров имеют разные характеристики сварки.

Лазерная сварка обычно требует использования защитного газа для предотвращения попадания кислорода в зону сварки и повышения эффективности и чистоты сварки. Тип используемого газа зависит от типа лазера, свариваемого материала и конкретного применения. Некоторые операции лазерной сварки, такие как герметизация, требуют использования герметичного перчаточного бокса, чтобы обеспечить полностью контролируемую среду. За последние несколько лет велись работы по лазерной сварке в вакууме. Этот метод дал интересные результаты, но еще не получил широкого распространения в промышленности.

За последние несколько лет велись работы по лазерной сварке в вакууме. Этот метод дал интересные результаты, но еще не получил широкого распространения в промышленности.

Одной из проблем лазерной сварки является отражательная способность. Многие материалы имеют свойство отражать часть света (и энергии) лазерного луча от детали и соединения, особенно когда материал плавится и становится более зеркальным. Это может свести к минимуму проникновение и повреждение материала вблизи сварного шва.

Чтобы решить эту проблему, лазер может работать в импульсном режиме или изменять его энергию, чтобы «сломать» поверхность. Импульсная сварка в целом является полезным методом лазерной сварки, поскольку количество тепла, подаваемого на деталь, сводится к минимуму, что ограничивает деформацию детали. Альтернативой пульсации является непрерывная волна (CW). Как следует из названия, лазеры непрерывного действия используют непрерывно включенный лазерный луч.

Непрерывные лазеры полезны для резки или когда важна скорость сварки. Например, автоматическая машина GTAW может иметь скорость сварки 10 дюймов в минуту (IPM), в то время как лазер CW может легко работать со скоростью 100 IPM.

Например, автоматическая машина GTAW может иметь скорость сварки 10 дюймов в минуту (IPM), в то время как лазер CW может легко работать со скоростью 100 IPM.

Сварка лазерным лучом может обеспечить хорошее проплавление, как правило, на глубину до 0,040 дюйма в стали для типичного 350-ваттного лазера. Лазерная сварка обычно может соединять склонные к растрескиванию материалы, такие как определенные типы стали и алюминия, и, как и сварка ЭП, лазеры могут соединять разнородные материалы.

Лазеры подходят для подачи минимального количества тепла к детали, что делает их хорошим выбором для сварки корпусов электроники, особенно герметичных. Минимальное тепло означает, что сварка может происходить очень близко к чувствительным электронным компонентам и паяным соединениям, не повреждая их. Лазеры также популярны для применения в медицинских устройствах, поскольку сварные швы могут быть довольно маленькими с минимальным обесцвечиванием детали, и часто сварной шов можно наносить без необходимости какой-либо вторичной обработки.

Итак, какой процесс использовать?

Какой процесс лучше, как правило, зависит от особенностей приложения. Лазерная сварка обычно является процессом, который мы рассматриваем в первую очередь для нового применения. Лазерная сварка, не требующая вакуума, обычно дешевле, чем сварка EB, а детали легче обрабатывать и закреплять. Если требуется глубокое проплавление, предпочтительным методом является сварка ЭП. Более глубокое проникновение также может иметь значение, когда речь идет о материалах с высокой теплопроводностью, таких как медь.

Типичная система лазерной сварки может проникать в медь только на 0,020 дюйма, в то время как машина EB может проникать на глубину 0,500 дюйма. Комбинации разнородных металлов обычно лучше свариваются с помощью EB, но есть некоторые области применения, в которых лазеры работают лучше.

Хотя между этими двумя процессами нет никакой разницы с точки зрения качества, существует огромная разница в доступных стандартах качества и спецификациях, которые контролируют наложение сварных швов. Следовательно, требования к качеству сварки могут повлиять на выбор процесса.

Следовательно, требования к качеству сварки могут повлиять на выбор процесса.

Электронная сварка возникла в аэрокосмической промышленности еще до того, как стали доступны лазеры. В результате спецификации для сварки ЭП являются полными и общепринятыми. Эти спецификации контролируют все аспекты процесса, включая конструкцию соединений, очистку, требования к вакууму, квалификацию машины, обучение операторов и критерии проверки. Лазерная сварка не так жестко контролируется. Это возлагает на инженера большую ответственность за понимание всех аспектов процесса, чтобы убедиться, что он выполняется правильно.

Откровенно говоря, трудно и несколько неискренне перечислять типичные области применения электронно-лучевой сварки или типичные области применения лазерной сварки, поскольку каждый вариант использования уникален. Да, электронно-лучевая сварка, вероятно, лучший способ сварки титана, но если деталь не помещается в вакуумной камере, электронно-лучевая сварка не может быть использована. Лазерная сварка может хорошо работать для небольших деталей, но динамика термочувствительности детали может сделать электронно-лучевую сварку лучшим вариантом.

Лазерная сварка может хорошо работать для небольших деталей, но динамика термочувствительности детали может сделать электронно-лучевую сварку лучшим вариантом.

Часто один или два критических фактора делают выбор процесса очень простым. При прочих равных условиях лазерная сварка, как правило, более экономична, в то время как электронно-лучевая сварка является абсолютно лучшим сварным соединением. Но в некоторых случаях даже это не так: сварка электронно-лучевым электродом позволяет достичь высоких производственных скоростей с помощью правильной детали и правильного крепления, а лазерные лучи могут создавать красивые, чистые сварные швы с правильными материалами и настройкой.

Электронно-лучевая и лазерная сварка — отличные средства для сплавления металлов. Оба процесса являются гибкими, универсальными и при правильном применении позволяют получить прочные сварные швы. Выбор того, что использовать, зависит от требований к сварке и особенностей каждого процесса.

Герметизация швов для защиты в неблагоприятных условиях

Перейти к содержимому

BY MARK SUNICO

Заделка швов, или шовная сварка, представляет собой разновидность контактной точечной сварки, наиболее часто используемую для соединения крышек с корпусами электронных блоков. В процессе используются два электродных колеса с приводом от двигателя, расположенные на противоположных сторонах упаковки и вращающиеся по периметру, проводя ток через оба компонента для создания уплотнения.

В процессе используются два электродных колеса с приводом от двигателя, расположенные на противоположных сторонах упаковки и вращающиеся по периметру, проводя ток через оба компонента для создания уплотнения.

Герметичное запечатывание швов обеспечивает полную герметизацию упаковки в герметичном металлическом или керамическом корпусе с помощью одного из двух процессов: сварка контактным швом с параллельным зазором или контактная сварка противоположным электродом с выступом. Это ключ к производству чувствительных микроэлектронных устройств, используемых в промышленных и коммерческих коммуникациях, транспорте, военной и аэрокосмической промышленности, которые часто включают в себя оптические датчики, датчики давления, устройства связи, тепловые и лазерные изображения и усилители мощности.

Герметичная герметизация этих упаковок предотвращает разрушение электронных компонентов внутри и продлевает срок службы за счет защиты этих высокочувствительных компонентов от загрязняющих веществ, таких как воздух и влага. Имплантируемые медицинские устройства, такие как кардиостимуляторы и дефибрилляторы, также требуют герметизации для защиты как устройства, так и пациента.

Имплантируемые медицинские устройства, такие как кардиостимуляторы и дефибрилляторы, также требуют герметизации для защиты как устройства, так и пациента.

Два типа микроэлектронных корпусов

Существует два основных типа корпусов: металлический бак и керамический (рис. 1).

РИСУНОК 1: Слева: упаковка металлического бочонка; справа два типа керамических упаковок.

Предпочтительным материалом для металлического основания ванны является ковар, который имеет такой же коэффициент теплового расширения (КТР), как и стекло. Этот материал предотвращает протечки металлических и стеклянных уплотнений проходных соединителей упаковки из-за расширения материала из-за тепла, выделяемого в процессе сварки.

Керамические корпуса изготовлены из керамической подложки с припаянным металлическим уплотнительным кольцом. Ковар также используется в керамических упаковках; Ковар припаивается к керамической основе в качестве уплотнительного кольца, к которому приваривается крышка.

Сварка с параллельным щелевым швом

Сварка с параллельным щелевым швом является одним из двух способов выполнения герметичного соединения. Шовный сварочный аппарат с катящимися колесными электродами подключен к источнику питания, который подает электрический ток на электроды через крышку и упаковку. Сварочный аппарат обеспечивает несколько перекрывающихся точек сварки, создавая таким образом непрерывный шов (рис. 2 и 3).

РИСУНОК 2: Схема сварки швом с параллельным зазором.

РИСУНОК 3: Схема электродов и точечной сварки, образующих шов.

Сварка встречным электродом с выступающим контактным швом

Сварка встречным электродом с выступающим электродом использует противоположные электроды для соединения коллектора, содержащего электронное устройство, с колпачком с кольцевым или кольцевым выступом за счет пропускания тока через электроды через оба шапка и заголовок. Вырабатываемое тепло направляется через выступ для сварки деталей (рис. 4).

Вырабатываемое тепло направляется через выступ для сварки деталей (рис. 4).

Успешный сварной шов должен иметь как минимум от 50% до 90% разрушения выступа. Датчики устройства измерения линейного смещения, также известные как линейные регулируемые дифференциальные трансформаторы (LVDT), могут быть добавлены к сварочной головке для измерения этого смятия. Кроме того, по периметру крышки обычно наблюдается образование галтели, что указывает на успешную сварку.

РИСУНОК 4. Схема проекционной сварки, показывающая поперечное сечение электродов и пример устройства.

Как и при сварке швом с параллельным зазором, конструкция металлических пакетов при сварке швом с выступающим электродом очень важна. Выступ может быть на крышке или шапке, но между ними должен быть ограничивающий элемент, чтобы детали самовыравнивались.

И снова предпочтительным материалом является Ковар. Для достижения наилучших результатов выступ должен располагаться посередине полки, чтобы при схлопывании выступа смещенный материал равномерно распределялся по ширине полки.

Проверка и поиск и устранение неисправностей

Для обеспечения надежности сварных швов можно проводить испытания на прочность сварных швов. При разрушающих испытаниях наличие неповрежденного по крайней мере 25% сварного шва после значительных попыток механического отделения крышек или колпачков от основания является хорошим показателем того, что был достигнут прочный сварной шов.

Другие методы испытаний включают в себя испытания пузырьков на мелкие и крупные утечки с гелием, оптическое обнаружение мелких утечек, внутренний анализ газа, обнаружение шума удара частиц и температурное циклирование.

Будущее герметизации швов

Технология герметизации швов может иметь решающее значение для успеха в таких требовательных приложениях, как промышленная 5G, коммерческая связь, аэрокосмическая промышленность и военные электронные устройства. Обеспечение отличной герметизации при сварке чрезвычайно важно, и только проверенные производители сварочного оборудования, которые учитывают описанные выше требования, могут обеспечить высокую точность и надежность сварных швов.

Поэтому не стоит экономить на этой статье расходов, ведь в результате они могут возрасти намного больше.

Поэтому не стоит экономить на этой статье расходов, ведь в результате они могут возрасти намного больше.

Только после ее достижения можно считать работу завершенной.

Только после ее достижения можно считать работу завершенной.

Вся информация должна быть указана в инструкции к электродам.

Вся информация должна быть указана в инструкции к электродам.