Содержание

Как обшить дом имитацией бруса. Монтаж имитации бруса своими руками.

Пиломатериалы » Статьи » Как обшить дом имитацией бруса

30 апреля 2017

Желая создать видимость дома из цельного древесного массива нет способа лучше, как обшить дом из бруса. Обшивка имитацией бруса производится как в наружных, так и во внутренних работах. Облицовка может осуществляться на домах из самых различных материалов. Так, кирпичное строение может преобразиться в красивый и уютный деревянный дом.

Имитация бруса является отделочным материалом, который имеет закругленные деревянные панели, внешне напоминающий вагонку, но немного толще. Скрепление панелей производится по технологии шип-паз, обеспечивая тем самым надежную монолитную поверхность.

Как обшить дом имитацией бруса?

Обшивка имитацией – процесс из нескольких этапов. Важно соблюдать технологию и следовать правилам, дабы избежать лишних переделок и новых затрат.

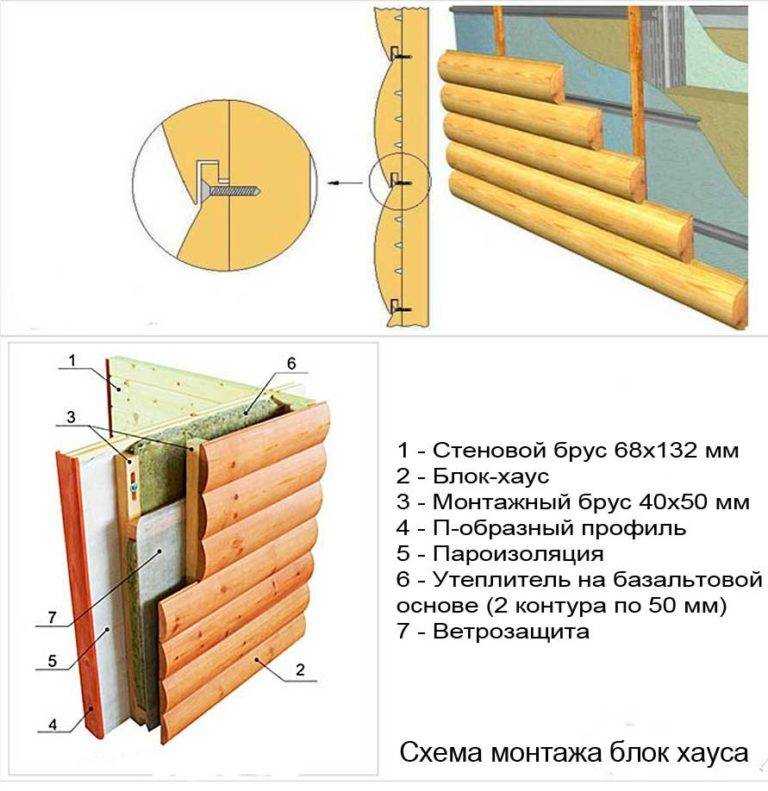

Этапы стандартного технологичного процесса облицовки:

- крепление пароизоляции;

- монтаж обрешётки;

- оснащение утеплителем;

- крепеж защиты от ветра и влаги;

- монтаж контрольной обрешетки;

- крепление отделки;

- обработка поверхности.

Разберемся с тем, как обшить дом из бруса снаружи. Обладая хотя бы базовыми навыками монтажных работ, имитацию бруса действительно можно смонтировать, не нанимая бригаду мастеров. Однако, только соблюдая все правила – работа даст желаемый качественный результат.

Первым важным моментом является акклиматизация древесины. Специалисты рекомендуют выдержать материал в той климатической среде, в которой он будет смонтирован. Достаточно одной недели выдержки для того, чтобы влажность заготовок акклиматизировалась и подстроилась под влажность окружающей атмосферы.

Первый этап — пароизоляция. Как правило, для данного процесса применяют пергамин, гидроизол или аналог данных материалов. Рулоны закрепляют у основания стены сверху, зачастую для этого используют алюминиевый, строительный скотч. Листы монтируются по системе внахлест в 10-15 см.

Не стоит беспокоиться, если листы прилагают к стене не плотно – в процессах следующих этапов, материал прижмется благодаря конструкции обрешетки. Для надежной и целостной изоляции, листы можно проклеить скотчем на стыках или в местах прорывов.

Для надежной и целостной изоляции, листы можно проклеить скотчем на стыках или в местах прорывов.

Монтаж обрешетки и утеплителя

Обрешеточная конструкция производиться из сухого бруска. Специалисты рекомендуют провести предварительную обработку заготовок огнезащитным средством. Параметры бруска подбираются индивидуально в соответствии с толщиной утеплителя, однако толщина не должна преуменьшать 3 см. Необходимо соблюдать промежутки между брусками, это расстояние должно быть не менее одного метра. Так панели фальшбруса будут монтироваться ровно. Точное расстояние между планками также подбирается с учетом ширины изолирующего материала. Обрешеточные заготовки важно устанавливать по уровню в строго вертикальном положении.

Крепеж элементов конструкции к дереву производится саморезами или гвоздями. В случае же с бетонными или кирпичными сооружениями применяется дюбеля.

Укладка утеплителя осуществляется между конструкцией обрешетки, а крепление материала может производиться несколькими методами:

- бечевкой из капрона;

- дюбелями;

- проволокой вязальной.

Следующий этап – повторный слой пароизоляции, после чего монтаж контробрешетки и облицовка имитацией. Чтобы понять, как правильно обшивать имитацией бруса, следует выровнять первую панель по четкому горизонтальному уровню. Крепление начинается снизу вверх или наоборот, главное чтобы шип располагался сверху. Такая система станет барьером для проникновения влаги в выемку паза. Каждая последующая панель соединяется шипом в паз и забивается в промежуточной доске. Для обеспечения циркуляции воздуха в конструкции, в верхних и нижних областях панелей нужно оставить зазор в 3 см шириной.

Купить имитацию бруса вы можете в нашей компании с доставкой по Москве и области.

как крепить обшивку стен фасада, монтаж к стене усиленными кляймерами и саморезами, фото и видео

Одним из самых красивых, эстетичных и практичных материалов является древесина. В последнее время большую популярность приобрела отделка дома имитацией бруса.

С его помощью облицовывают здание как снаружи, так и изнутри, при этом могут использовать плоские или закругленные элементы.

В чем преимущества

Для обшивки дома внутри или снаружи используются деревянные панели, имеющие различную толщину.

После отделки таким материалом, у людей создается впечатление, что дом полностью сделан из бруса, с его помощью можно проводить облицовку домов, выполненных из различных строительных материалов.

Основные преимущества отделки дома имитацией бруса:

- этот материал имеет высокие теплоизоляционные характеристики, поэтому вы не только украшаете, но и утепляете фасад;

- это натуральный материал, он экологичный и безопасный для здоровья человека, поэтому его можно без опасений применять внутри дома;

- материал сравнительно дешевый и с его помощью любое здание можно сделать похожим на деревянный дом;

- используется для отделки зданий, выполненных из самых разных строительных материалов;

- легко и просто монтируется;

- имеет большой срок службы;

- улучшает шумоизоляционные характеристики дома;

- имеет небольшой вес.

Среди недостатков имитации бруса, необходимо отметить следующие:

- так как это деревянный материал, то он имеет высокую пожароопасность, для ее снижения панели обрабатывают антипиренами;

- если нарушится целостность конструкции, то материал может начать гнить и деформироваться, поэтому за домом надо постоянно следить и сразу устранять появившиеся дефекты;

- периодически надо проводить обработку поверхности антисептиками и вскрывать ее лаком. Если используются качественные материалы, то делать такую обработку надо раз в 5-8 лет;

- если используются редкие породы древесины, то цена таких изделий будет высокой.

Технология монтажа

Панели, имитирующие брус, имеют специальные замковые соединения, поэтому их монтаж производится просто и быстро, а справиться с этой задачей сможет любой домашний мастер.

Для выполнения работ вам понадобятся такие инструменты и материалы:

- рассчитанное количество панелей;

- брус сечением 50х50 мм, который используется для создания обрешетки;

- брус сечение 25х50 мм для контробрешетки;

- подвесы;

- электролобзик;

- молоток;

- измерительные инструменты;

- саморезы;

- кляймеры, если монтаж проводится внутри здания.

Сначала проводятся подготовительные работы, во время которых поверхность стен очищается от грязи и пыли.

После этого выполняется монтаж деревянной обрешетки, для чего могут использоваться бруски сечением 50х50 или 25х50мм, все зависит от толщины утеплителя. Если стена ровная, то обрешетку можно крепить прямо на нее, в других случаях, монтаж выполняют при помощи подвесов.

[stextbox id=»2_znat»]На ровные деревянные стены обрешетка крепится при помощи саморезов, в других случаях, ее монтаж выполняется при помощи дюбелей.[/stextbox]

Обязательно проводится пароизоляция стен, для этого под обрешетку крепят специальную пленку. Делают это внахлест, который должен быть 10-15 см и при помощи скотча хорошо проклеивают все стыки.

Отделка фасада

Если имитация бруса монтируется на фасад здания, то надо уложить теплоизоляционный материал. Для этого подойдут как рулонные, так и матовые материалы.

В зависимости от назначения здания и от климатической зоны, в которой оно расположено, толщина утеплителя может быть разной, но обычно она составляет 50-100 мм. Теплоизоляционный материал укладывают между обрешеткой на пароизоляцию.

Теплоизоляционный материал укладывают между обрешеткой на пароизоляцию.

Снаружи утеплитель необходимо защитить ветро-влагозащитная мембраной и все места ее соединения снова проклеивают скотчем.

После укладки влагозащитной пленки, на нее необходимо установить контробрешетку, для этого используют брусья сечением 25х50 мм, она нужна для создания нормальной вентиляции обшивочного материала.

[stextbox id=»3_na_zam»]Некоторые мастера не делают контробрешетку в связи с тем, что на панелях есть вентиляционные выемки, но их может не хватать для обеспечения нормальной вентиляции, поэтому деревянные элементы начинают гнить и разрушаться.[/stextbox]

Теперь можно переходить к монтажу панелей, работу начинают снизу и движутся вверх. Верхний край панели крепится к обрешетке при помощи саморезов, после чего паз следующей панели надевается на шип предыдущей и она снова фиксируется при помощи саморезов.

[stextbox id=»2_znat»]Если возникла необходимость прикрутить панель насквозь, то головку самореза слегка утапливают, после чего замазывают ее смесью лака и опилок, а когда состав высохнет, обрабатывают это место наждачной бумагой. [/stextbox]

[/stextbox]

Если вы приобрели некрашеные панели, то их надо обработать антисептиком и лаком, делать это лучше до монтажа, так как потом будет сложнее прокрашивать места соединения.

Способы крепления панелей и создания стыков, снаружи

В зависимости от того, какой ширины и толщины используются панели, их крепление можно выполнять несколькими способами:

- анодированными саморезами через саму панель, но после этого надо будет замаскировать их шляпки при помощи деревянных вставок или шпаклевки;

- под углом 45 градусов в шип панели, чтобы материал не треснул, сначала рекомендуется сделать отверстие;

- при помощи гвоздей, в этом случае панель сможет немного двигаться, и не будет трескаться. Длина гвоздя или самореза должна быть такой, чтобы он мог на 2/3 своей длины войти в обрешетку;

- при помощи кляймеров, но этот способ подходит для панелей небольшой толщины, поэтому обычно используется внутри помещения.

Стыковать доски в углах можно несколькими способами:

- путем их запила под углом 45 градусов;

- при помощи декоративного деревянного бруска, его надо покупать отдельно;

- при помощи досок, соединенных между собой буквой «Г».

Если возникла необходимость стыковать панели в длину, то это можно сделать через планку, которая по толщине равна обшивке или путем запила краев под углом 45 градусов.

После выполнения монтажных работ, имитацию бруса покрывают антисептиком глубокого проникновения, дают ему высохнуть, а затем наносят декоративно-защитное покрытие желаемого оттенка и все покрывают лаком, воском или краской.

При проведении внутренней отделки достаточно двух слоев лакокрасочного покрытия, снаружи их надо три.

Как правильно крепить внутри помещения

Особенность указанных работ в том, что использование утеплителя является не обязательным, поэтому можно брать более тонкие бруски или оцинкованный профиль.

Если стены комнаты ровные, то имитацию бруса можно монтировать без обрешетки, так вы сможете сэкономить свободное пространство.

Если монтаж проводится в отапливаемом помещении, то красить панели можно не раньше чем через месяц после их установки, надо время, чтобы они просохли, после чего на поверхности не будут образовывать мелкие трещины.

Крепеж

Так как внутри помещения используются панели толщиной 16-21 см, их крепление может выполняться при помощи кляймеров или саморезов.

Усиленный кляймер

Это специальные металлические элементы в виде скобы, которые позволяют надежно крепить панели к обрешетке, при этом остаются незаметными, размер кляймеров (номер) выбирают с учетом толщины заднего паза панелей.

Усиленный кляймер подходит для крепления имитации бруса как внутри помещения так и при обшивки фасада.

Саморезы

Кроме этого, крепление имитации бруса может проводиться оцинкованными шурупами или саморезами, а также строительными, винтовыми или финишными гвоздями.

Вывод

Если вы хотите преобразить свой дом, сделать его красивым и неповторимым, при этом потратить небольшие средства, проведите его обшивку имитацией бруса.

При правильной установке имитации бруса, вы получите прекрасный результат, который будет вас радовать на протяжении многих лет и все это будет сделано своими руками.

Полезное видео

Обшивка дома имитацией бруса на видео ниже:

404 ОШИБКА WOODWEB

404 ОШИБКА WOODWEB

| Поиск по всему сайту Поиск в каталоге продуктов Поиск в базе знаний Поиск по всем форумам Поиск по биржевому оборудованию Поиск биржи пиломатериалов Поиск вакансий Поиск объявлений Новости отрасли Поиск Аукционы, распродажи и специальные предложения Календарь событий поиска ———————— Поиск отдельных форумов Клеи Архитектурная мастерская Бизнес Изготовление шкафов САПР ЧПУ Пыль/Безопасность/Завод Отделка Лесное хозяйство Мебель Монтаж Ламинат/твердая поверхность Распиловка и сушка Обработка массивной древесины Добавленная стоимость Древесина Прод. Шпон ВУДнетВорк |

| Главная || Новые посетители | Карта сайта |

Извините. Скорее всего, вы ввели неверный адрес (URL) Список ссылок для навигации по сайту Все комментарии направляйте по адресу: Тип ошибки: 404 Меня интересует ………. Ресурсы Главная Видео – Знак Книжный магазин Пиломатериалы/древесина/разное Калькуляторы О WOODWEB Связаться с WOODWEB Пользовательское соглашение и условия Ссылка на Стать Каталог продукции Каталог продукции Работа Ламинирование и наплавка Пиломатериалы Машины -ЧПУ -Дверь -Снаряжение -Производство дюбелей -Разное Молдинги Электроинструменты Планы и публикации Завод Распиловка Поставщики Инструменты Шпон Токарная обработка дерева Галереи Проект Форумы Последние сообщения со всех форумов — Job-Gram — Lumber-Gram — Machinery-Gram База знаний База знаний: Поиск или просмотр — Клей и связывание — GLIS Архитектурный — Пользовательские — Двери — Полы — Общие — Столярные изделия — Токарный станок — Погонаж — Столярные работы — Лестницы — Запас Бизнес Изготовление шкафов Отделка Лесное хозяйство Мебель Ламинирование Пиломатериалы Обработка Основной Дерево |

Деревянно-каркасный дом для холодного климата.

Часть 3

Часть 3

Роб Майерс строит деревянно-каркасный дом в Онтарио, Канада, на участке на реке Боннечер в полутора часах езды к западу от Оттавы. Первым выпуском его серии блогов был «Деревянно-каркасный дом для холодного климата — часть 1»9.0419

При сборке каркаса REMOTE для деревянно-каркасного здания первое слово, которое приходит на ум, это «точность», особенно для каркаса. Как подтвердят мои друзья, эта работа идеально подошла мне, так как я считаю, что если вы собираетесь приложить все усилия, чтобы измерить и вырезать кусок дерева, то вы можете также измерить и вырезать его (точно) правильная длина. (Вы можете сказать, что я этим не зарабатываю на жизнь!)

Есть две веские причины строить именно так. Во-первых, стена и крыша должны отстоять от деревянного каркаса на 5/8 дюйма и 7/8 дюйма соответственно, чтобы можно было установить гипсокартон и пазогребневый потолок, вставив их между рамой и оболочка. Это позволяет завершить внешнюю оболочку (вместе со слоем управления воздухом/водой), сохраняя при этом полный доступ к внутренним стенным и потолочным отсекам для сантехнических и электрических работ.

Не беспокойтесь о повторной герметизации каких-либо проходов, так как вся работа происходит внутри контрольных слоев. Поверхности внутренней отделки могут быть относительно легко нанесены без подгонки вокруг стоек и раскосов.

Вторая причина точности заключается в том, что применение жесткого пеноматериала и обвязок само по себе является сложной задачей без необходимости угадывать расположение каждой стойки или стропила. Гораздо проще, если элементы каркаса находятся именно там, где они должны быть, а расстояние сохраняется по всей длине элемента с помощью блокировки.

Каркас стены и крыши

Стена была построена из 2×4 на высоте 16 дюймов. Поскольку стена не несущая, расстояние между стойками могло составлять 24 дюйма. Но из-за конструкции тепловые мосты не являются проблемой, и я чувствую, что гипсокартон выглядит лучше, если шпильки расположены на расстоянии 16 дюймов.

Глубина стены (3 1/2 дюйма) была выбрана таким образом, чтобы при добавлении изоляции во внутренний отсек сохранялся надлежащий баланс внутренней и внешней изоляции (согласно расчетам для моего климата). Верхняя пластина стены была прикреплена к деревянному каркасу с помощью шурупов Timberlok и фанерных прокладок 5/8 дюйма.

Верхняя пластина стены была прикреплена к деревянному каркасу с помощью шурупов Timberlok и фанерных прокладок 5/8 дюйма.

Таким же образом была построена крыша из 2×6 на высоте 16 дюймов. (Максимальный пролет стропил от прогона до прогона был менее 4 футов). Не было ни стропильных хвостов, ни свесов граблей; все заканчивается на краю стены.

Затем каркас был обшит 1/2-дюймовой фанерой, которая привязала стены к стропилам, образуя непрерывную оболочку. На мой взгляд, фанера предпочтительнее ОСБ. Я также выбрал фанеру, потому что дом будет переживать канадскую зиму без готовой крыши, а фанера — это материал, который, по моему мнению, лучше всего справится с такими нагрузками.

После установки фанеры я заклеил каждый шов лентой Siga Wigluv. Не было никаких проблем с прилипанием ленты Wigluv к фанере на морозе — в большинстве дней было около нуля — но я всегда ждал, пока рассеется мороз, прежде чем работать. Поскольку ленту можно наклеить на пересечение крыши и стены, слой управления воздухом непрерывен от основания до вершины.

Внутренние, наружные и промежуточные элементы

Коробчатые надставки 2×8 для окон и дверей были добавлены во время каркаса стены. Я решил использовать промежуточные окна, так как это дало достаточно сбалансированный вид как изнутри, так и снаружи и привело к небольшому улучшению тепловых характеристик.

Как я уже говорил, одним из преимуществ самостоятельного строительства является дешевизна рабочей силы, поэтому я также выбрал несколько сложный дизайн, не слишком беспокоясь о последствиях. Я выбрал окна с фланцами, потому что чувствовал, что их будет легче устанавливать и герметизировать. Окна были из стеклопластика с тройным остеклением, и я заказал остекление с учетом ориентации: стеклопакеты для окон, выходящих на запад, и остекление с высоким коэффициентом солнечного теплопритока (SHGC) для всех остальных.

Дизайн дома соответствует принципам пассивного солнечного излучения, но лучший вид (и, следовательно, самое большое окно) открывается на запад, а деревья затеняют один конец дома на юге, поэтому участок не идеален для пассивного солнечного освещения. Тем не менее, я согласился на несколько скомпрометированную производительность и сохранил вид и деревья.

Тем не менее, я согласился на несколько скомпрометированную производительность и сохранил вид и деревья.

Так как оконный фланец должен был находиться посередине стены, глубина чернового обрамления была установлена так, чтобы он также заканчивался посередине стены. Это позволило мне позже нанести изоляцию на внешнюю сторону фланца, чтобы обеспечить терморазрыв вплоть до самого каркаса из стекловолокна. (Я использовал две полоски пенополистирола, чтобы было легче снять раму, если в этом возникнет необходимость).

Перед сборкой оконных коробок я настругал на черновом подоконнике откос с небольшим уступом, чтобы он стекал наружу. Таким образом, грубый подоконник имеет физический барьер для проникновения воды (небольшой шаг вверх). Это было легко сделать, и я думаю, что это избавило от многих возни во время установки окна.

Воздухо- и гидроизоляционные слои

На этом этапе деревянная рама полностью закрыта фанерным коробом (за исключением окон и дверей), а воздухорегулирующий слой готов. Мне нравится обеспечивать совместимость материалов, поэтому я остановился на одном производителе гидроизоляционных слоев крыши и стен. Я нанес Tyvek DrainWrap на обшивку стен и синтетическую подложку DuPont Roofliner на обшивку крыши. Drainwrap обеспечивает лучшую дренажную плоскость между EPS и фанерой, хотя после того, как дом будет завершен, я не могу представить обстоятельства, при которых это действительно было бы необходимо. Roofliner прочный и может подвергаться воздействию солнечных лучей в течение шести месяцев. Он хорошо работал в качестве открытой поверхности крыши в течение зимы.

Мне нравится обеспечивать совместимость материалов, поэтому я остановился на одном производителе гидроизоляционных слоев крыши и стен. Я нанес Tyvek DrainWrap на обшивку стен и синтетическую подложку DuPont Roofliner на обшивку крыши. Drainwrap обеспечивает лучшую дренажную плоскость между EPS и фанерой, хотя после того, как дом будет завершен, я не могу представить обстоятельства, при которых это действительно было бы необходимо. Roofliner прочный и может подвергаться воздействию солнечных лучей в течение шести месяцев. Он хорошо работал в качестве открытой поверхности крыши в течение зимы.

Как упоминалось ранее, я стараюсь строить системы с избыточностью. Благодаря проклеенным швам DrainWrap и Roofliner создали второй полный слой управления воздухом, а также слой управления водой. №

Оба материала укладывались в виде черепицы от подоконника до вершины. Материалы скреплялись колпачковыми скобами, а затем все швы проклеивались скотчем Tyvek. Я заклеил скотчем скобы крышек в некоторых местах, но это было ошибкой: лента имела тенденцию подниматься, когда погода становилась суровой, особенно на крыше.

Детализация оконных коробок была довольно стандартной. Я использовал DuPont FlexWrap и StraightFlash с надлежащей техникой нахлеста, связывая оконный отлив с DrainWrap. Накладка на подоконник была полностью обернута вокруг коробки, так что она заканчивалась у внутреннего края окна. Затем окна были установлены с использованием силиконового герметика, а фланец и головка были заклеены с помощью StraightFlash. Я использовал скобы для крышек, чтобы убедиться, что на подоконнике есть дренажный канал. Дом пережил очень долгую и холодную канадскую зиму в этом незавершенном состоянии, с незначительной протечкой через несколько скоб крышки.

Установка жесткого пенопласта на стены

Должен сказать, что мысль о резке и укладке нескольких слоев жесткого пенопласта с последующим закручиванием очень длинных шурупов через обвязку и пенопласт в 1 1/2-дюймовую ширину обрамление члена, наполнило меня некоторым трепетом. Я не очень-то ждал этого задания, если не сказать больше.

По периметру нанесена металлическая накладка на подоконник и приклеена к основанию обшивки стены с помощью пеноблока. Обшивка обеспечивает физическую защиту верхней кромки пенопластовой плиты и нижней кромки стеновой пены, а также гарантирует, что любая вода отводится за край плиты.

Первой задачей было получить жесткий пенопласт. Я пытался использовать переработанную пену, но не смог найти источник в Канаде, который мог бы обеспечить необходимое количество. Перевозка переработанного пенопласта из США свела на нет все преимущества в плане затрат (не говоря уже об экологических преимуществах).

В итоге я заказал 4х8 листов 3-дюймового пенополистирола у местного производителя. Поскольку мне нужно было большое количество, цена была почти такой же, как у использованного материала. Я также купил пену на год раньше, думая, что большая часть усадки произойдет до того, как я ее использую. Листы действительно усадились примерно на 1/4 дюйма, но я не смог найти никаких фактических данных о скорости усадки, поэтому я не уверен, что это была полезная стратегия.

Я разработал разрезы и последовательность для нанесения с помощью программы для трехмерного рисования. Пенопласт вырезали на земле и укладывали без дополнительной корректировки (дополнительное преимущество точного строительства).

Я изготовил очень недорогой стол для резки пенопласта с горячей проволокой и несколько угловых кусачек с горячей проволокой, чтобы обеспечить точную резку пенопласта без пенной пыли. (Я обнаружил, что у меня сильная чувствительность к пыли, и теперь я стараюсь избегать ее любой ценой).

Стол имеет раму 2х4 со столешницей из OSB. (Первоначально это была бетонная форма.) Рука должна быть достаточно жесткой. Я построил свой с колонной 2х4 и обвязкой 1х4. Длина руки 28 дюймов; это позволяет мне разрезать пенопластовый лист размером 4’x8’ любой ширины. Резак представляет собой нихромовую проволоку от Jacobs Online. Один конец нихромовой проволоки прикрепляется через отверстие в столе к винтовому соединителю, а другой конец наматывается на болт с проушиной.

Более тонкая деревянная полоска в верхней части гаджета обеспечивает натяжение проволоки при ее нагревании (прикрепите нижнюю часть проволоки, прижмите полоску и прикрепите верхнюю часть проволоки).

Питание обеспечивается 50-ваттным 12-вольтовым галогенным трансформатором. Я использовал Variac для точной настройки температуры провода, но я предполагаю, что приличный диммер будет работать так же хорошо.

У упора есть один винт на одном конце, и он поворачивается для регулировки ширины пропила. Когда я делаю регулировку, я просто прикручиваю другой конец упора к столешнице. Не красиво, но работает!

Резак заподлицо.

Второй резак предназначен для резки пенопласта на углах заподлицо после его установки.

Фреза для снятия фаски.

Третий резак для скоса на кромке (два отрезка дерева с навинченной на конец проволокой так, чтобы она срезала нужный угол при движении по кромке пенопласта). Все просто подключаются к одному и тому же 12-вольтовому блоку питания. В целях безопасности трансформатор смонтирован в электрической коробке, и я использовал розетку GFI.

В целях безопасности трансформатор смонтирован в электрической коробке, и я использовал розетку GFI.

Резаки позволили мне разрезать листы 4×8, сохраняя при этом идеально ровную кромку, а также углы среза, соответствующие наклону отливов на подоконнике и ендовах.

Они позволили выполнять работу более высокого качества за меньшее время; и помимо обеспечения простоты установки, они почти полностью исключили использование монтажной пены для заполнения зазоров. Распылительная пена грязная, дорогая и требует больше работы на крыше. (Я делаю как можно больше работы на земле — я уже не так молод, как раньше!)

Резаки также позволяли использовать некоторые детали, которые иначе я бы не стал делать. Например, я хотел изолировать фланцы моих «промежуточных» окон, но при этом разрешить удаление окна, если в этом возникнет необходимость. (Я пытаюсь быть добрым к будущим поколениям). Мне удалось вырезать пенопластовые «крышки для фланцев», которые с трением облегали каждое окно; эти крышки фланцев обеспечивают непрерывную изоляцию края рамы.

В целом, для зданий ДИСТАНЦИОННОГО типа правильная установка пеноматериала имеет огромное значение в том, насколько легко будет завершить остальную часть конструкции. Кровельные листы были вырезаны на земле, а затем просто собраны, почти без распыления пены. Жесткий пенопласт для ендовы был обрезан со скосом для плотного прилегания, и в качестве бонуса это также привело к смещению швов. (Тем не менее, мне пришлось сначала вручную разрезать весь лист с помощью пилы с мелкими зубьями).

Для меня небольшой объем работы, необходимый для изготовления кусачек с горячей проволокой, более чем окупился. Но для других строителей полезность этих инструментов будет зависеть от того, сколько пены требуется для проекта.

Крепление жесткого пенопласта к стенам

Первый 3-дюймовый слой жесткого пенопласта был прикреплен к стене с помощью одного или двух 3 1/2-дюймовых винтов и шайб Wind-Lock. Второй слой крепился более длинными винтами Headlok, опять же с шайбой Wind-Lock.

Винты первого слоя встроены в следующий слой, поэтому я не стал выкручивать винты первого слоя по ходу дела. Однако винты второго слоя были удалены, когда я добавил обвязку, так как они представляли собой тепловые мосты и не служили никакой полезной цели после установки обвязки. Отверстия были заполнены выстрелом из аэрозольной пены.

Хотя в этом нет технической необходимости, я покрыл жесткий пенопласт на стенах слоем домашней пленки Tyvek. Это в первую очередь защищает пену во время остальной части сборки. Но он также предлагает первую линию защиты от проникновения воды. (Это дешевая страховка).

Обвязка 1×4 на стенах обеспечивает достаточную опору на пенопласт, поэтому компрессия практически отсутствует, если только шуруп не находится на краю (например, возле окна). Как правило, шуруп вырывается из дерева еще до того, как появится сильное видимое сжатие (что является хорошей причиной не пытаться раззенковать головку путем чрезмерного закручивания).

Обвязка была установлена на расстоянии 16 дюймов. с помощью винта Headlok 9 1/2 дюйма, который проникает сквозь пенопласт в шпильку. Винты закручиваются немного вверх (примерно на 5 градусов от горизонтали), чтобы предотвратить оседание обвязки при укладке сайдинга.

с помощью винта Headlok 9 1/2 дюйма, который проникает сквозь пенопласт в шпильку. Винты закручиваются немного вверх (примерно на 5 градусов от горизонтали), чтобы предотвратить оседание обвязки при укладке сайдинга.

Каждая часть обвязки была отмечена на чертеже для расположения шпильки, а затем предварительно просверлена с помощью простого приспособления для установки угла. Отверстие также раззенковано, чтобы головка шурупа не мешала установке сайдинга. (Раззенковка винта путем чрезмерного закручивания приведет к волнистой обвязке или зачищенному отверстию для винта).

Если винт необходимо переустановить, исходное отверстие было заполнено монтажной пеной. Обратите внимание, что для разных весов наружных стен и толщины пенопласта потребуются разные схемы шурупов.

С углами возникла интересная проблема, так как за жесткой пеной нет ничего, к чему можно было бы прикрутить винты. Обычно для формирования углов используются два куска фанеры шириной 10 дюймов и толщиной 3/4 дюйма, которые удерживаются на месте винтами возле края, вбитыми в угловые стойки стены. Я разработал немного другой метод, используя 2×4, утопленные в пенопласт и ввинченные по диагонали в угловые шпильки. 2×4 плавают по каналу в пене, поэтому углы пены должны были быть точными.

Я разработал немного другой метод, используя 2×4, утопленные в пенопласт и ввинченные по диагонали в угловые шпильки. 2×4 плавают по каналу в пене, поэтому углы пены должны были быть точными.

Этот метод позволяет прочно прикрепить угол, и каждая часть обвязки может затем идти непрерывно к углу, что, как мне кажется, повышает прочность сборки.

Жесткий пенопласт на крыше

Жесткий пенопласт на крыше представлял иные проблемы, чем жесткий пенопласт на стенах. Общая толщина пены больше (9 дюймов против 6 дюймов), а обвязка состоит из 2х4 на плоскости, а не 1х4. Кроме того, в моей конструкции карниз приходится стыковать с обвязкой и устанавливать одновременно. Таким образом, весь процесс немного сложнее.

Сама жесткая пена была уложена почти так же, как и стены, за исключением того, что здесь три слоя, а не два. Подгонка на краю карниза и ската крыши должна быть достаточно точной, чтобы излишки пены не мешали установке свеса карниза и ската.

Поскольку нижняя часть карниза также держится на пенопласте, я беспокоился о провисании или неровности крыши во время сборки. Я решил использовать непрерывную обвязку 2×4 от конька к софиту с предварительно пристроенным карнизом к концу обвязки. Я предварительно вырезал и собрал каждое удлинение карниза, а затем присоединил его к обвязке. В качестве дополнительного бонуса сборка карниза затем крепится к краю стены, что на самом деле немного облегчило сборку.

Я решил использовать непрерывную обвязку 2×4 от конька к софиту с предварительно пристроенным карнизом к концу обвязки. Я предварительно вырезал и собрал каждое удлинение карниза, а затем присоединил его к обвязке. В качестве дополнительного бонуса сборка карниза затем крепится к краю стены, что на самом деле немного облегчило сборку.

Как и в случае с креплением к стене, каждый шуруп был предварительно просверлен и утоплен с помощью небольшого шаблона, чтобы обеспечить постоянный угол и прямолинейность отверстия. Предварительное сверление обвязок было особенно важно для крыши, потому что обвязка и пенопласт толще. Если вы просто попытаетесь закрутить шуруп без направляющего отверстия, то малейшее изменение направления волокон сдвинет шуруп с оси, и он не попадет в стропило. Я также вставил все винты, прежде чем поднимать деталь на крышу — гораздо проще работать на земле, когда это возможно, а не висеть на крыше.

Это холодная кровля (вентилируемая), поэтому обвязка должна была проходить сверху вниз, чтобы создать вентиляционный канал. Это означало, что обвязка следует за внутренними стропилами, что, в свою очередь, означало, что деформация и скручивание обвязки создавали серьезные проблемы, когда я пытался ударить шурупом по стропилу. Небольшой поворот всего на 3 градуса будет означать, что шуруп не попадет в стропило (при условии, что все остальное идеально!). Чтобы свести к минимуму проблему, я отказался от любых перекрученных или согнутых ремней. По мере наложения каждый кусок обвязки привинчивался сначала сверху, а затем снизу, чтобы сгладить его. Я обратил внимание и сделал поправку на любой поворот при закручивании второго винта.

Это означало, что обвязка следует за внутренними стропилами, что, в свою очередь, означало, что деформация и скручивание обвязки создавали серьезные проблемы, когда я пытался ударить шурупом по стропилу. Небольшой поворот всего на 3 градуса будет означать, что шуруп не попадет в стропило (при условии, что все остальное идеально!). Чтобы свести к минимуму проблему, я отказался от любых перекрученных или согнутых ремней. По мере наложения каждый кусок обвязки привинчивался сначала сверху, а затем снизу, чтобы сгладить его. Я обратил внимание и сделал поправку на любой поворот при закручивании второго винта.

Если в обвязке была деформация, я отрезал линию от центра к центру перед установкой детали. После того, как винт был установлен на каждом конце, центр был вытянут в правильное положение, о чем можно судить, сравнивая отверстие для винта с линией защелки. Затем закручивались остальные винты, и обычно они идеально совпадали. Только около 5% винтов промахнулись с первой попытки.

Если какой-то винт и промахивался, это было совершенно очевидно. Попытка отрегулировать и повторно закрутить винт без снятия затруднительна. (Винт имеет тенденцию изгибаться и следовать по каналу в пене). Проще всего просто выкрутить винт, пересверлить в новом месте и переустановить. Первоначальное отверстие затем заполняется пеной для распыления.

Для вентиляции ендов я использовал решетчатую обвязку, чтобы обеспечить движение воздуха к гребню.

Добавление удлинителей граблей было в значительной степени стандартной строительной практикой, но я использовал непрерывную решетчатую обвязку для укрепления выступа.

Еще одной деталью, которая может представлять интерес, была установка герметичной металлической опоры дымохода для дровяной печи (можно приобрести в ICC Chimney). Типичная муфта дымохода и отлив даже отдаленно не герметичны, и из-за зазора, необходимого для изолированного компонента трубы, возникают тепловые мосты.

Отделка внешней крыши

Остальная часть крыши была простой.

.. введенный вами адрес недоступен.

.. введенный вами адрес недоступен.