Содержание

Затирка свежего бетона вертолетом, топпинг. Цена

-

Главная

-

Услуги

-

Затирка

| Ориентировочные цены на затирку свежего бетона вертолетами * | |

|---|---|

| Затирка свежего бетона одно- и двухроторными затирочными машинами грубая (под шлифование) | от 250 р/м2 |

| Затирка свежего бетона однороторными и двухроторными затирочными машинами Финишная (затирание до полуматового состояния) | от 350 р/м2 |

| Введение кварцевого топпинга в процессе затирки (включая материал) | от 220 р/м2 |

| Введение корундового топпинга в процессе затирки (включая материал) | от 260 р/м2 |

| Введение цветного топпинга в процессе затирки (включая материал) | от 320 р/м2 |

| Затирка примыканий, краев | от 130 р/мп |

| Нанесение кюринга (силлера) на свежезатертый топпинг | от 260 р/м2 |

| Устройство полусухих стяжек | от 620 р/м2 |

* За основу расчета принята площадь 100 м2

В стоимость включены все затраты, связанные с проведением работ, кроме электроэнергии.

Минимальная стоимость заказа на выполнение одного вида работ — 40 000 р.

Консультация (выезд) Специалиста на объект — 1500 р. (вычитаются в дальнейшем из стоимости работ)

Выезд бригады на объект без проведения работ, по «вине» Заказчика — 5000 р.

Вышеприведенные цены указаны без учета возможных Скидок и НДС.

Процесс устройства свежей стяжки делится на несколько этапов, таких как армирование, заливка, вибрирование, выравнивание рейкой или правилом, и наконец, финишным этапом устройства стяжки является его затирка затирочными машинами. Такие машины также называют вертолетами.

Затирка бетона вертолетом призвана выровнять верхний слой бетона, так как после заливки свежей стяжки, на ее поверхности остаются следы от правила или виброрейки, появляются мелкие поры (раковины), а также над поверхностью стяжки проявляется наполнитель (щебень).

Существует два основных вида затирочных машин: однороторные и двухроторные. Основным отличием данного оборудования является положение оператора в процессе работы.

Основным отличием данного оборудования является положение оператора в процессе работы.

Однороторные затирочные машины управляются оператором, находящимся на ногах и управляющим вертолетом при помощи длинной рукоятки (водила), входящей в состав затирочной машины.

Что же касается двухроторных машин, оператор находится в кресле расположенном на затирочной машине, и управляет ею. Таким образом исключается контакт человека с заглаживаемой поверхностью, бетона касаются только лопасти или диски затирочной машины. Такие машины являются самоходными.

Топпинг является одним из видов финишной отделки или упрочнителей поверхностного слоя бетонных полов. Топпинговые полы особенно широко применяются в промышленных и склдских помещениях, так как они не пылят и не прихотливы в эксплуатации. Кроме того, топпинговые полы являются более бюджетными, по сравнению с альтернативными видами покрытий бетона, таких как полимеры или упрочнитель на водной основе.

Техология сосздания топпингоых полов заключается в том, что топпинг вводится в свежеуложенный бетон, сразу после его выравнивания виброрейкой и первичного выравнивания вертолетом, при помощи специальных тележек для введения топпинга, сухую смесь равномерно рассыпают по поверхности стяжки, а далее топпинг втирается затирочными машинами в основание. Так что создание топпинговых полов неразрывно связанно с затиркой. Сам топпинг — это сухая смесь на основе кварца (более дешвый вариант) или коррудовые топпинги, которые имеют большую стоимость но отличаются большей долговечностью. Топпинги также бывают различных цветов.

Так что создание топпинговых полов неразрывно связанно с затиркой. Сам топпинг — это сухая смесь на основе кварца (более дешвый вариант) или коррудовые топпинги, которые имеют большую стоимость но отличаются большей долговечностью. Топпинги также бывают различных цветов.

В процессе устройства полусухой стяжки, после укладки пескобетонной смеси, в работу вступают затирочные машины, они заглаживают и в тоже время уплотняют свежеуложенную смесь.

Закажите консультацию

Вид работ

Заливка бетонаЗатирка бетонаФрезеровка бетонаПокрытия бетонаРезка бетонаСверление бетонаРемонт бетонаШлифовка бетонаиное

Объем работ

Комментарий

вы:

Физическое лицо

Юридическое лицо

Ваше имя

Телефон*

Электронная почта

организация

Почтовый адрес

Нажимая кнопку «Отправить», вы соглашаетесь

с Условиями обработки персональной информации

Чем затирают бетонные полы: использование вертолета и мастерка

Бетонной пол является популярным решением, которое часто используется в гаражах, торговых центрах, складах, подсобных и жилых помещениях. Финишным этапом создания качественной бетонной стяжки, является её затирка. Это можно сделать вручную, но намного быстрее и эффективнее работа выполняется при помощи специальной затирочной машины, в народе её называют вертолётом. После заливки бетона, на его поверхности остаются следы от правила, мелкие поры, и чтобы её качественно выровнять, без затирки не обойтись. В гараже или на складе, после затирки можно всё так и оставить, а в доме на выровненную бетонную поверхность проводится укладка ламината, паркета, плитки или другого напольного покрытия.

Финишным этапом создания качественной бетонной стяжки, является её затирка. Это можно сделать вручную, но намного быстрее и эффективнее работа выполняется при помощи специальной затирочной машины, в народе её называют вертолётом. После заливки бетона, на его поверхности остаются следы от правила, мелкие поры, и чтобы её качественно выровнять, без затирки не обойтись. В гараже или на складе, после затирки можно всё так и оставить, а в доме на выровненную бетонную поверхность проводится укладка ламината, паркета, плитки или другого напольного покрытия.

Содержание

1 Что такое затирка бетонного пола, обязательно ли её делать

2 Чем затирают бетонные полы

2.1 Затирка вручную

2.1.1 Необходимые инструменты

2.1.2 Какие смеси используются и как подготовить состав

2.1.3 Последовательность выполнения работ

2.2 Использование вертолёта

2.2.1 Необходимые инструменты

2.

2.2 Какие смеси используются и как подготовить состав

2.2 Какие смеси используются и как подготовить состав2.2.3 Как выполнить затирку

2.2.4 Видео: затирка бетонного пола при помощи вертолёта

Что такое затирка бетонного пола, обязательно ли её делать

Процесс создания бетонного пола состоит из нескольких операций, и чтобы получить качественное, прочное и долговечное покрытие, необходимо соблюдать технологию выполнения работ на каждом её этапе.

После того как на пол нанесли необходимый слой бетона и при помощи правила разровняли его по поверхности, наступает этап, который называется затирка. Чтобы понять роль этого этапа работ, надо разобраться, что же происходит с бетоном, после его нанесения и выравнивания.

После нанесения бетона входящие в его состав крупные частички песка и щебня опускаются в нижние слои, при этом наверх выдавливается мелкая фракция и бетонное молочко. После высыхания влаги, на поверхности остаются небольшие пустоты, трещины и неровности, всё это значительно уменьшает прочность стяжки и ухудшает её внешний вид.

Затирка поверхности позволяет выполнить дополнительное принудительное уплотнение верхнего слоя бетонного пола

Нам видны только внешние недостатки поверхности, но кроме них, в верхних слоях бетона также появляются микропустоты, что приводит к снижению прочности сцепления между собой частиц песка и щебня, а это вызывает отслоение верхнего слоя. В результате этого, на поверхности уже в скором времени появляются значительные впадины и выбоины. Такой пол не только теряет внешний вид, но и требуется проводить его ремонт, а это дополнительные затраты средств и времени.

Чтобы избежать описанных недостатков, надо провести затирку бетонного пола, сделать это можно вручную или при помощи специальных затирочных машин.

Чем затирают бетонные полы

В зависимости от площади поверхности бетонного пола, его затирка может быть выполнена вручную или при помощи специальных затирочных машин (вертолёт). Такая операция позволяет принудительно провести дополнительное уплотнение верхнего слоя бетонного пола, что приводит к улучшению его характеристик. Для упрочнения поверхности бетонной стяжки используются затирочные смеси, которые называются топпинги.

Для упрочнения поверхности бетонной стяжки используются затирочные смеси, которые называются топпинги.

При помощи вертолёта работа выполняется быстрее и качественнее, чем вручную

Независимо от того, будет выполняться затирка вручную или при помощи вертолёта, чтобы получить качественную поверхность, этот процесс должен состоять из следующих операций:

- черновая затирка, она необходима для уплотнения верхнего слоя и выдавливания цементного молочка;

- финишная затирка;

- покрытие жидким полимером, это позволяет закрыть мелкие поры;

- нарезка температурных швов.

Чтобы правильно выполнить все этапы создания бетонного пола, надо уметь определять момент начала проведения каждой операции. Если вы это не умеете делать, то лучше пригласить специалистов.

Затирка вручную

Если площадь бетонного пола небольшая, то его затирку можно выполнить вручную. Чтобы получить максимальный эффект от этой операции, надо правильно определить время, когда можно приступать к проведению работ. Если на бетонную стяжку положить доску и наступить на неё, а после этого на полу не останется след, то затирку выполнять уже поздно. Если глубина следа составляет 2–3 мм, то это означает, что время приступать к затирке поверхности.

Если на бетонную стяжку положить доску и наступить на неё, а после этого на полу не останется след, то затирку выполнять уже поздно. Если глубина следа составляет 2–3 мм, то это означает, что время приступать к затирке поверхности.

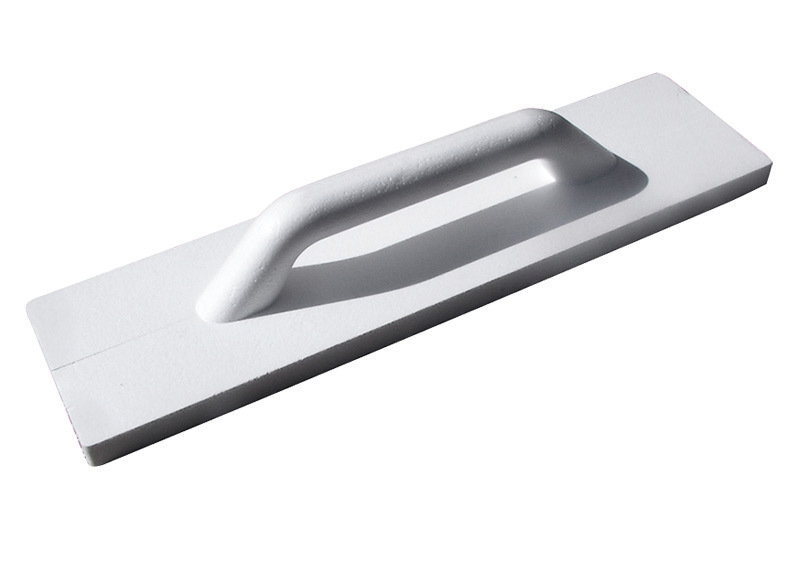

Необходимые инструменты

Для выполнения затирки бетонной стяжки вручную понадобится минимальный набор инструментов:

- лопатка или кельма;

- тёрка;

- полутёрка;

- тележка для нанесения топпинга, но можно это сделать и вручную;

- наколенники.

Для ручной затирки используются простые инструменты, которые есть у каждого домашнего умельца

Какие смеси используются и как подготовить состав

Когда работа выполняется на небольшой поверхности, то покупать готовые топпинги не стоит, так как они обычно продаются в большой упаковке, и вы её не успеете израсходовать. Большинство домашних мастеров во время затирки бетонной стяжки используют обычный сухой цемент.

Можно использовать цемент с песком в соотношении 1:1. Главное условие — смесь не должна иметь никаких посторонних включений, песок берут мелкой фракции. После приготовления такого топпинга, необходимо ещё раз просеять состав через мелкое сито, так как наличие крупных частиц негативно отразится на результате затирки пола и на его внешнем виде.

Главное условие — смесь не должна иметь никаких посторонних включений, песок берут мелкой фракции. После приготовления такого топпинга, необходимо ещё раз просеять состав через мелкое сито, так как наличие крупных частиц негативно отразится на результате затирки пола и на его внешнем виде.

Самым простым топпингом, который можно сделать своими руками, является смесь песка и цемента в пропорции 1:1

Некоторые домашние мастера любят экспериментировать и добавляют в состав топпинга кварц, жидкое стекло и другие компоненты. Их пропорция определяется опытным путём. Если вы хотите придать полу более высокие характеристики, то надо приобретать готовые топпинги. Они могут быть кварцевые, металлизированные, корундовые и придают поверхности разные характеристики.

В зависимости от того, какая нагрузка предполагается на бетонный пол, будет зависеть количество топпинга, которое надо внести на 1 м2:

- если нагрузка небольшая и средняя, то достаточно 5 кг;

- если нагрузка средняя и высокая, то — 5–8 кг;

- при использовании цветных компаундов, их должно быть не менее 5 кг.

Последовательность выполнения работ

Приступать к выполнению этого этапа создания бетонного пола можно после того, как из смеси испарится влага. Перед тем как начать затирать бетонную стяжку, при наличии в ней маяков, их надо вытянуть и заделать борозды раствором.

Затирать бетон следует сразу же, после испарения воды. Для выполнения работы используются полиуретановые тёрки, которые плотно прижимаются к поверхности. Чтобы не повреждать стяжку, надо использовать специальные наколенники, которые можно прибрести или сделать самостоятельно.

В зависимости от температуры окружающей среды и влажности воздуха, к проведению затирки можно будет приступать через 6–8 часов. Этот технологический процесс состоит из следующих операций:

- На обрабатываемую поверхность равномерно распределяют приготовленный топпинг. На небольшую площадь, приготовленную смесь можно нанести вручную, а для более равномерного её распределения, лучше использовать сито. Надо немного подождать, пока нанесённая смесь начнёт впитывать влагу.

На то, что можно приступать к затирке, будет указывать потемнение нанесённого состава.

На то, что можно приступать к затирке, будет указывать потемнение нанесённого состава.Вручную лучше наносить топпинг при помощи сита, чтобы получился более равномерный слой

- Затирка. Для выполнения затирки, надо надеть наколенники, чтобы перемещаясь по поверхности пола, вы оставляли минимальные следы. При помощи тёрки смесь равномерно втирается в бетонную стяжку. Втирать надо круговыми движениями до тех пор, пока поверхность не приобретёт тёмно-серый цвет.

Во время ручной затирки выполняются круговые движения теркой

- Устранение неровностей. Затирка проводится до тех пор, пока пол не будет ровным и почти сухим. Если на его поверхности остались небольшие следы от инструментов, их затирают при помощи наждачной бумаги. Для затвердения поверхности, её надо оставить минимум на 4–7 дней, но ходить по ней можно уже через сутки. Когда поверхность окончательно затвердеет, её можно будет полноценно эксплуатировать или приступать к укладке финишного покрытия.

Если на поверхности остались следы от тёрки, их убирают при помощи наждачной бумаги

Необходимо помнить, что затирка стяжки выполняется не на увлажнённой поверхности, а на не полностью высохшем бетонном полу.

В нашей следующей статье вы узнаете о технологии монтажа бетонной стяжки: https://pol-master.com/viravniv-stazhka/kak-delaetsya-betonnaya-styazhka-pola.html

Использование вертолёта

На больших площадях затирка бетонного пола осуществляется при помощи специальных затирочных машин, которые в народе называются вертолётом. Такое оборудование может иметь как электрический привод, так и двигатель внутреннего сгорания. Последние машины удобно использовать в помещениях, где ещё нет доступа к электросети.

Такое оборудование может быть однороторным или двухроторным, оно имеет сменные диски, которые могут быть из ДСП или металлическими. Однороторные устройства являются более мобильными, их вес порядка 30–70 кг, управление осуществляется при помощи длинной ручки. Двухроторные модели более мощные и тяжёлые, оператор управляет ими, находясь непосредственно на таком вертолёте.

Возле стен, в дверных проёмах и в острых углах используются пристеночные устройства, это небольшие агрегаты, имеющие компактные размеры и ограниченный диаметр диска.

Необходимые инструменты

Для затирки вертолётом понадобятся следующие инструменты и оборудование:

Какие смеси используются и как подготовить состав

Так как при помощи затирочных машин работа выполняется на больших площадях, то в таких случаях, обычно не готовят самостоятельно смеси, а покупают уже готовые топпинги. При желании их можно сделать самостоятельно, пропорции и состав ничем не отличаются от тех, что используются при ручной затирке. Для получения более качественной поверхности, лучше использовать готовые топпинги, в которых все необходимые компоненты подобраны и правильной пропорции.

Для затирки используется топпинг, в состав которого входят следующие элементы:

- высококачественный цемент;

- красители;

- пластификаторы;

- наполнители, от их вида будут зависть окончательные свойства и внешний вид поверхности.

Для затирки бетонных полов используются три вида топпингов:

- Кварцевые. Это самые популярные смеси и стоимость у них самая низкая.

В качестве наполнителя в них выступает перлит, а чтобы придать смеси необходимый оттенок — красящие пигменты. Такой топпинг подойдёт для помещений со средними нагрузками на пол, например, в школе, магазине или на складе. Эффективно кварцевые смеси используются в жилых помещениях. Благодаря использованию таких смесей, прочность бетонного покрытия увеличивается в 1,5 раза.

В качестве наполнителя в них выступает перлит, а чтобы придать смеси необходимый оттенок — красящие пигменты. Такой топпинг подойдёт для помещений со средними нагрузками на пол, например, в школе, магазине или на складе. Эффективно кварцевые смеси используются в жилых помещениях. Благодаря использованию таких смесей, прочность бетонного покрытия увеличивается в 1,5 раза.Кварцевый топпинг является самым дешевым, поэтому используется чаще всего

- Корундовые. Здесь в качестве наполнителя применяется корундовая крошка, обладающая высокой прочностью, благодаря чему поверхность бетонной стяжки упрочняется в 2 раза. Такие составы используют в помещениях с интенсивными и большими нагрузками на пол. После нанесения корундового топпинга, поверхность принимает матовый оттенок.

Применение корундового топпинга позволяет увеличить прочность поверхности в 2 раза

- Металлизированные. В таких смесях используется металлическая стружка, смешанная с цементом. Такое решение позволяет получить самые прочные поверхности.

Использование металлизированного топпинга позволяет увеличить прочность бетона в 2 раза. Используются такие составы на больших предприятиях, там, где движется тяжёлая техника, если есть большая вибрация. В жилых помещениях обычно такие составы не применяют из-за их высокой стоимости и сложности нанесения.

Использование металлизированного топпинга позволяет увеличить прочность бетона в 2 раза. Используются такие составы на больших предприятиях, там, где движется тяжёлая техника, если есть большая вибрация. В жилых помещениях обычно такие составы не применяют из-за их высокой стоимости и сложности нанесения.Металлизированный топпинг дорогой и его сложно наносить, поэтому в жилых помещениях обычно не используется

Как выполнить затирку

Затирка бетонной стяжки при помощи вертолёта выполняется в несколько этапов:

- Первое нанесение топпинга. После того как вы определили, что настал момент, когда можно проводить указанный этап работ, приступают к нанесению топпинга. На этом этапе наносится около 2/3 приготовленного состава. Делают это при помощи специальной тележки, которая помогает равномерно распределить смесь по поверхности пола. Чтобы ещё более равномерно распределить топпинг, можно использовать выравниватель.

Топпинг при помощи тележки равномерно наносится на поверхность пола

- Черновая затирка.

Процесс выполняется в два прохода, при этом их направления должны быть перпендикулярными. Во время проведения работ учитывайте, что возле колонн, стен стяжка будет застывать быстрее, чем посредине комнаты. Работать надо быстро, чтобы успеть всё выполнить, пока стяжка полностью не высохла.

Процесс выполняется в два прохода, при этом их направления должны быть перпендикулярными. Во время проведения работ учитывайте, что возле колонн, стен стяжка будет застывать быстрее, чем посредине комнаты. Работать надо быстро, чтобы успеть всё выполнить, пока стяжка полностью не высохла.Затирать пол надо быстро, чтобы влага не успела испариться

- Второе нанесение топпинга. Оставшуюся 1/3 часть смеси наносят сразу же, после выполнения черновой затирки, пока на поверхность ещё есть влага, чтобы топпинг успел ею пропитаться.

- Финишная затирка. При помощи затирочных машин снова проводится обработка поверхности. Такие агрегаты имеют большую мощность, поэтому надо следить, чтобы их лопасти не зарывались в обрабатываемую поверхность. Чтобы получить идеальную поверхность, надо сделать несколько проходов, и каждый раз двигаться в направлении, перпендикулярном предыдущему. Если вы хотите получить зеркальную поверхность, то постепенно лопасти затирочной машины надо поднимать и увеличивать скорость их вращения.

После качественно выполненной затирки, бетонный пол имеет глянцевую поверхность

Ручным способом выполнить качественную затирку не получится, поэтому если вы хотите получить ровную, гладкую и глянцевую поверхность, надо использовать затирочные машины.

Помните, во время нанесении топпинга, нельзя поливать бетонную поверхность водой, поэтому очень важно правильно определить момент начала затирки пола.

Для того чтобы дополнительно защитить бетонную поверхность, используются полимерные пропитки. Они закупоривают мельчайшие поры и ещё больше связывают частицы верхнего слоя. Это обеспечивает высокую прочность бетонной стяжки и если она является финишным покрытием, то на ней не будет образовываться пыль. Такие составы наносятся при помощи кисти или валика.

На последнем этапе работ выполняется нарезка температурных швов и заполнение их герметиком. Таким образом, получается прочное, надёжное и красивое покрытие которое будет служить на протяжении многих лет.

Какую смесь выбрать для выравнивая пола и как провести работы, узнаете из нашего материала: https://pol-master.com/viravniv-stazhka/vyravnivanie-pola-samovyravnivayushhejsya-smesyu.html

Видео: затирка бетонного пола при помощи вертолёта

Затирка бетонного пола может быть выполнена как вручную, так и при помощи специального оборудования. Независимо от метода её выполнения, такая обработка позволяет увеличить прочность поверхности, срок её службы и улучшить внешний вид бетонного пола. При выполнении таких работ, главное, правильно определить время, когда можно начинать затирку. Делать всё надо быстро, чтобы пол не успел окончательно высохнуть. Если всё выполнить правильно, то в зависимости от используемого топпинга, удаётся увеличить прочность бетона в 1,5- 2 раза.

- Автор: Полищук Екатерина

- Распечатать

Оцените статью:

(10 голосов, среднее: 4. 6 из 5)

6 из 5)

Поделитесь с друзьями!

РАСТВОР ДЛЯ БЕТОННОЙ Кладки — NCMA

ТЭК 09-04А

ВВЕДЕНИЕ

Раствор для каменной кладки представляет собой цементную смесь, используемую для заполнения ядер или полостей в каменной кладке. Хотя раствор обычно добавляется по структурным причинам, он также может повысить: огнестойкость, безопасность, акустические характеристики, устойчивость к термитам, взрывостойкость, теплоемкость и возможности крепления. Затирка состоит из цемента, заполнителя, извести (по желанию) и достаточного количества воды, чтобы облегчить укладку и обеспечить полное заполнение пространства затиркой. По согласованию в растворную смесь могут быть добавлены добавки. Высокое начальное содержание воды в типичных растворных смесях компенсирует поглощение воды кладкой во время и после заливки раствора. Окончательное водоцементное отношение значительно снижается, поэтому цементный раствор развивает высокую прочность на сжатие, несмотря на кажущееся высокое начальное водоцементное отношение.

Обычно цементный раствор используется для структурного соединения стеновых элементов в стеновую систему. Наиболее распространенным примером является армированная конструкция, где цементный раствор связывает стальные арматурные стержни с каменной кладкой, позволяя им действовать как единая система при сопротивлении нагрузкам. Композитные стены состоят из двух рядов кирпичной кладки с монолитно залитым раствором воротниковым швом с армирующей сталью или без нее.

Залитые сердечники также увеличивают чистую площадь поперечного сечения бетонной кладки и позволяют стенам выдерживать более высокие сжимающие, сдвигающие и боковые нагрузки. Кладочные консольные подпорные стены часто заливают сплошным раствором, чтобы увеличить вес стены и, следовательно, устойчивость к опрокидыванию. Строение цементной кладки не требует усиления, но обычно это делается для экономии конструкции. Однако конструкция из армированной кладки требует заливки цементного раствора вокруг арматуры.

Этот ТЭК включает информацию о: типах раствора; свойства затирки; растворные добавки; и самоуплотняющийся раствор. Информация о смешивании и укладке раствора, а также об испытаниях раствора содержится в документах «Заливка бетонных стен, кирпичная кладка», ТЕК 3-2А и «Обеспечение качества раствора», ТЕК 18-8В (ссылки 1, 2) соответственно.

Информация о смешивании и укладке раствора, а также об испытаниях раствора содержится в документах «Заливка бетонных стен, кирпичная кладка», ТЕК 3-2А и «Обеспечение качества раствора», ТЕК 18-8В (ссылки 1, 2) соответственно.

СПЕЦИФИКАЦИЯ ЗАТИРКИ

Тип затирки

Затирка для использования в строительстве бетонной кладки должна соответствовать ASTM C476, Стандартным техническим условиям для затирки для каменной кладки (ссылка 3) или действующим строительным нормам, которые могут разрешать другие варианты затирки, кроме указанных в наборе. четвертый в ASTM C476. ASTM C476 определяет два типа цементного раствора: мелкий и крупный. Мелкий цементный раствор содержит песок размером менее ⅜ дюйма (90,5 мм) в качестве единственного заполнителя, в то время как крупнозернистый раствор позволяет использовать мелкий гравий размером менее ½ дюйма (13 мм) или другой приемлемый заполнитель в дополнение к песку.

Заполнители для цементного раствора должны соответствовать стандарту ASTM C404, Стандартным спецификациям для заполнителей для кладочного раствора (ссылка 4), который включает требования к классификации, примесям, прочности и методам отбора проб и испытаний заполнителя. Если заполнитель не соответствует требованиям ASTM C404, его можно использовать при условии соблюдения требований раздела 4.2 ASTM C404. Эти требования предписывают минимальный и максимальный размер заполнителя и минимальную прочность цементного раствора на сжатие 2000 фунтов на квадратный дюйм (13,79МПа).

Если заполнитель не соответствует требованиям ASTM C404, его можно использовать при условии соблюдения требований раздела 4.2 ASTM C404. Эти требования предписывают минимальный и максимальный размер заполнителя и минимальную прочность цементного раствора на сжатие 2000 фунтов на квадратный дюйм (13,79МПа).

Строительные нормы и спецификации ASTM не признают какой-либо заметной разницы в прочности на сжатие между мелкими и крупными растворами. Таким образом, выбор типа цементного раствора зависит, прежде всего, от минимальных размеров пространства для цементного раствора в чистоте, высоты заливки цементного раствора и экономических показателей строительства. Крупнозернистый раствор, как правило, более экономичен в производстве. См. TEK 3-2A (ссылка 1) для получения дополнительной информации о требованиях к пространству под раствор и выборе типа раствора.

Пропорции раствора

ASTM C476 позволяет определять растворные смеси либо по соотношению, указанному в таблице 1, либо по соотношению, установленному в результате испытаний на прочность на сжатие. Письменное принятие заявок на растворную смесь требуется до начала цементных работ (ссылка 7).

Письменное принятие заявок на растворную смесь требуется до начала цементных работ (ссылка 7).

Использование пропорций, указанных в таблице 1, является простым способом продемонстрировать соответствие стандарту ASTM C476.

При использовании указанного метода прочности на сжатие в ASTM C476 необходимо отобрать пробы цементного раствора и испытать их в соответствии с ASTM C1019(ссылка 5) и иметь минимальную прочность на сжатие 2000 фунтов на квадратный дюйм (13,79 МПа) через 28 дней. Его также необходимо смешать до осадки от 8 до 11 дюймов (203–279 мм), как определено ASTM C143/C143M (ссылка 6). Пропорции раствора, используемые для производства раствора с приемлемыми физическими свойствами, затем используются для производства раствора для проекта.

Таблица 1—Объемные доли цементного раствора (ссылка 3)

Прочность на сжатие

Хотя 2000 фунтов на кв. дюйм (13,79 МПа) является минимальной прочностью на сжатие, требуемой ASTM C476, проектные требования могут требовать более высокой прочности. Например, когда метод единичной прочности используется для определения заданной прочности кладки на сжатие, f’ м , Спецификация для каменных конструкций (ссылка 7) требует, чтобы прочность цементного раствора на сжатие была равна или превышала f’ м , но не менее 2000 фунтов на квадратный дюйм (13,79 МПа). Согласно эмпирическому экономическому правилу, если конструктивные критерии не диктуют иное, лучше всего сбалансировать указанную прочность раствора с указанной прочностью бетонной кладки, чтобы один элемент системы не был значительно прочнее другого, что приводит к чрезмерной прочности материала и конструкции. консерватизм. При использовании положений о расчете прочности Строительных норм и правил для каменных конструкций (ссылка 8) максимальная указанная прочность цементного раствора на сжатие составляет 5000 фунтов на квадратный дюйм (34,47 МПа) для бетонной каменной конструкции. Это ограничение основано исключительно на указанной прочности раствора на сжатие и не ограничивает фактическую прочность раствора на сжатие, испытанную в полевых условиях.

Например, когда метод единичной прочности используется для определения заданной прочности кладки на сжатие, f’ м , Спецификация для каменных конструкций (ссылка 7) требует, чтобы прочность цементного раствора на сжатие была равна или превышала f’ м , но не менее 2000 фунтов на квадратный дюйм (13,79 МПа). Согласно эмпирическому экономическому правилу, если конструктивные критерии не диктуют иное, лучше всего сбалансировать указанную прочность раствора с указанной прочностью бетонной кладки, чтобы один элемент системы не был значительно прочнее другого, что приводит к чрезмерной прочности материала и конструкции. консерватизм. При использовании положений о расчете прочности Строительных норм и правил для каменных конструкций (ссылка 8) максимальная указанная прочность цементного раствора на сжатие составляет 5000 фунтов на квадратный дюйм (34,47 МПа) для бетонной каменной конструкции. Это ограничение основано исключительно на указанной прочности раствора на сжатие и не ограничивает фактическую прочность раствора на сжатие, испытанную в полевых условиях.

Затирка для раствора

Затирка для каменной кладки представляет собой материал с высокой осадкой и текучей консистенцией, облегчающий укладку и способствующий консолидации. И Спецификация для каменных конструкций (ссылка 7), и ASTM C476 требуют, чтобы раствор имел осадку от 8 до 11 дюймов (203–279 мм). Затирка должна быть достаточно текучей, чтобы затекать в мельчайшие зазоры и вокруг любых препятствий, таких как арматурные стержни, армирование швов, анкеры, шпалы и небольшие выступы раствора (ребра). Растворы с более низкой осадкой обычно труднее разместить. Хотя высокая осадка (высокое начальное водоцементное отношение обычного цементного раствора) может беспокоить тех, кто знаком с цементными продуктами с более низкой осадкой, такими как бетон или раствор, блоки бетонной кладки являются абсорбирующими, и более высокое содержание воды в цементном растворе имеет решающее значение для обеспечения того, чтобы место, где раствор имеет достаточное количество оставшейся воды после поглощения кирпичной кладкой для гидратации цемента. Несмотря на относительно высокое соотношение воды и цемента в цементном растворе, исследования показали, что достаточная прочность раствора на сжатие и прочность сцепления достигаются даже при использовании растворов с высокой осадкой во влажных бетонных блоках кладки (ссылка 9).).

Несмотря на относительно высокое соотношение воды и цемента в цементном растворе, исследования показали, что достаточная прочность раствора на сжатие и прочность сцепления достигаются даже при использовании растворов с высокой осадкой во влажных бетонных блоках кладки (ссылка 9).).

Несмотря на то, что и правила, и стандарты определяют осадку цементного раствора более 8 дюймов (203 мм), могут быть определенные условия, при которых могут использоваться или могут быть оправданы более низкие осадки. Например, если блоки бетонной кладки представляют собой блоки с низкой поглощающей способностью или если пространства для раствора большие, а подъемы раствора короткие, растворы с низким содержанием воды могут работать нормально, хотя следует позаботиться о том, чтобы обеспечить адекватное заполнение вокруг арматуры или других препятствий. Точно так же холодная погода может создавать условия, при которых при определенных обстоятельствах (например, в условиях замерзания) будет выгоден раствор с более низким содержанием воды, но не как общее правило. Для демонстрации пригодности альтернативных средств и/или методов заливки раствором следует использовать вариант панели демонстрации заливки раствора, подробно описанный в Спецификации для каменных конструкций (ссылка 7), чтобы аттестовать предлагаемый метод. См. NCMA TEK 3-2A (ссылка 1) для получения информации о демонстрационных панелях цементного раствора.

Для демонстрации пригодности альтернативных средств и/или методов заливки раствором следует использовать вариант панели демонстрации заливки раствора, подробно описанный в Спецификации для каменных конструкций (ссылка 7), чтобы аттестовать предлагаемый метод. См. NCMA TEK 3-2A (ссылка 1) для получения информации о демонстрационных панелях цементного раствора.

Методы производства

Методы производства цементного раствора также описаны в ASTM C476. К ним относятся различные формы растворов, замешанных на месте, и готовых растворов. Когда вяжущие материалы и заполнители хранятся отдельно на месте, а затем дозируются в смеситель, их необходимо перемешивать в течение не менее 5 минут в механической мешалке с достаточным количеством воды, чтобы довести раствор до желаемой консистенции. Заводские вяжущие материалы и заполнители также могут быть доставлены на место проведения работ и должны быть смешаны в течение того же 5-минутного периода времени. Другой вариант заключается в том, чтобы отдельные сухие ингредиенты доставлялись на рабочую площадку в отсеках, а затем смешивались с водой на месте с использованием оборудования непрерывного дозирования и шнекового смешивания до желаемой консистенции. Цементный раствор также может поступать на строительную площадку во влажно-перемешанном состоянии. У готовой затирки можно отрегулировать осадку на месте, чтобы довести ее до желаемой консистенции. Если добавляется вода, раствор необходимо перемешивать в течение как минимум 1 минуты перед сливом. После одобрения спецификатором раствор можно замешивать вручную вместо механической мешалки, когда требуются лишь небольшие объемы.

Цементный раствор также может поступать на строительную площадку во влажно-перемешанном состоянии. У готовой затирки можно отрегулировать осадку на месте, чтобы довести ее до желаемой консистенции. Если добавляется вода, раствор необходимо перемешивать в течение как минимум 1 минуты перед сливом. После одобрения спецификатором раствор можно замешивать вручную вместо механической мешалки, когда требуются лишь небольшие объемы.

Количество цементного раствора, необходимое для работы, может варьироваться в зависимости от конкретных обстоятельств проекта. Свойства устройства, такие как поглощение и конфигурация, могут иметь значительное влияние. Способ доставки (перекачивание по сравнению с ковшовым) также может приводить к разным количествам отходов. Хотя абсолютный объем отходов цементного раствора, наблюдаемый в крупном проекте, может быть больше, чем в сопоставимом небольшом проекте, в небольших проектах может быть больший процент отходов цементного раствора. В Таблице 2 приведены рекомендации по оценке количества цементного раствора.

Таблица 2—Оценка объема цементного раствора

ДОБАВКИ

Доступны различные добавки для улучшения определенных свойств цементного раствора. Однако ASTM C476 требует, чтобы добавки были включены в проектную документацию или были одобрены покупателем. Аналогичным образом, Спецификация для каменных конструкций (ссылка 7) требует, чтобы добавки были приняты архитектором или инженером. Антифризы, используемые для снижения температуры замерзания раствора, запрещены ASTM C476. Добавки, содержащие хлориды, также не следует использовать в цементном растворе, потому что хлориды могут разъедать стальную арматуру и способствовать выцветанию стен. Доступны несколько добавок, которые обеспечивают комбинацию желаемых характеристик, таких как компенсация усадки, пластификация и замедление схватывания. Как и в случае с любой добавкой, следует тщательно следовать указаниям производителя и дозировкам. Обратите внимание, что результаты отдельных добавок могут варьироваться от одного поставщика цемента к другому.

Суперпластификаторы

Суперпластифицирующие добавки используются для уменьшения содержания воды в пластиковой цементной смеси при сохранении высокой текучести. Обычно они не используются в обычных растворах (за исключением самоуплотняющихся растворов), поскольку избыточная вода поглощается элементами кладки. Однако в некоторых районах это поглощение избыточной воды привело к проблемам выцветания. Было обнаружено, что суперпластификаторы эффективны для решения этой проблемы за счет уменьшения количества воды, доступной для абсорбции. Однако следует отметить, что для того, чтобы раствор оставался жидким достаточно долго, чтобы полностью заполнить все пустоты, требуются специальные навыки составления рецептуры.

Ускорители

В цементном растворе добавки-ускорители увеличивают как скорость гидратации, так и количество тепла, выделяемого при гидратации. Они используются в холодную погоду для уменьшения времени схватывания раствора и увеличения скорости набора прочности. Повышенная теплота гидратации не устраняет необходимость в требованиях по защите от холода. Ускорители не должны содержать хлоридов и не должны увековечивать коррозию встроенных металлов.

Повышенная теплота гидратации не устраняет необходимость в требованиях по защите от холода. Ускорители не должны содержать хлоридов и не должны увековечивать коррозию встроенных металлов.

Компенсаторы усадки

Добавки, компенсирующие усадку, вызывают медленное, контролируемое расширение раствора, которое предназначено для компенсации усадки раствора из-за первоначальной потери воды. Эти добавки могут быть особенно полезны для заливки цементным раствором с большим подъемом, когда за один раз укладывается и уплотняется большой объем цементного раствора.

Замедлители схватывания

Замедлители схватывания используются в жаркую погоду, чтобы поддерживать раствор в рабочем состоянии достаточно долго для укладки, уплотнения и повторного уплотнения. Их также можно использовать, когда раствор не может быть нанесен сразу, как это может быть в случае, когда пластиковый раствор перемещается на большое расстояние до места проведения работ.

Летучая зола и доменный шлак

Летучая зола является побочным продуктом сжигания угля и обычно не считается примесью в том же смысле, что и химические примеси, рассмотренные выше. Летучая зола может использоваться в цементном растворе в качестве вспомогательного средства для перекачивания или для обеспечения большей осадки при меньшем количестве воды. Летучая зола также может заменить часть портландцемента в растворной смеси, что имеет экономическое преимущество, поскольку удельная стоимость летучей золы меньше, чем у портландцемента.

Летучая зола может использоваться в цементном растворе в качестве вспомогательного средства для перекачивания или для обеспечения большей осадки при меньшем количестве воды. Летучая зола также может заменить часть портландцемента в растворной смеси, что имеет экономическое преимущество, поскольку удельная стоимость летучей золы меньше, чем у портландцемента.

Нормы добавления летучей золы и необработанных природных пуццоланов (ссылка 10) или доменного шлака (ссылка 11) регулируются ASTM C595, Стандартные технические условия на смешанные гидравлические цементы (ссылка 12). Эти продукты могут производить цементные смеси с более медленным набором начальной прочности, что может потребоваться учитывать в холодную погоду для достижения минимальной прочности на сжатие, о которой говорилось ранее.

САМОУПЛОТНЯЮЩАЯСЯ ЗАТИРКА

Новый материал для затирки становится все более популярным на рынках каменной кладки Северной Америки – самоуплотняющаяся затирка (SCG). SCG — это очень текучая и стабильная цементная смесь, которую легко наносить и которая не требует уплотнения или повторного уплотнения. Состав смеси SCG значительно отличается от обычного цементного раствора. SCG по своей природе похож на обычный раствор, за исключением того, что пропорции составляющих материалов строго контролируются, а добавки (обычно в форме суперпластификаторов с модификаторами вязкости или без них) используются для производства пластичного раствора с желаемыми свойствами. Контролируемая градация заполнителя также важна для поддержания текучести без сегрегации, чтобы получить смесь, которая приводит к постоянным свойствам на всем протяжении подъема цементного раствора.

Состав смеси SCG значительно отличается от обычного цементного раствора. SCG по своей природе похож на обычный раствор, за исключением того, что пропорции составляющих материалов строго контролируются, а добавки (обычно в форме суперпластификаторов с модификаторами вязкости или без них) используются для производства пластичного раствора с желаемыми свойствами. Контролируемая градация заполнителя также важна для поддержания текучести без сегрегации, чтобы получить смесь, которая приводит к постоянным свойствам на всем протяжении подъема цементного раствора.

Из-за жидкой природы материала традиционные меры консистенции и текучести, такие как тест конуса оседания (ASTM C143), неприменимы к SCG. Вместо этого используется испытание на осадку потока, которое представляет собой адаптацию обычного испытания на оседание конуса. В испытании на осадочное течение SCG загружается в перевернутый осадочный конус. Конус удаляют, и поток материала наблюдают и измеряют. Типичное распространение оползня для SCG составляет от 20 до 30 дюймов (508–762 мм). Признаков кровотечения или сегрегации не должно быть видно в распространении потока.

Признаков кровотечения или сегрегации не должно быть видно в распространении потока.

SCG является относительно новым материалом, поэтому он еще не включен в строительные нормы и стандарты. На сегодняшний день соответствие было достигнуто в нескольких случаях с использованием опции панели демонстрации цементного раствора в Спецификации для каменных конструкций (ссылка 7). Ведется работа по стандартизации и систематизации этого материала.

Каталожные номера

- Заливка бетонных стен, ТЭК 3-2А. Национальная ассоциация бетонщиков, 2005 г.

- Обеспечение качества цементного раствора, ТЭК 18-8Б. Национальная ассоциация бетонщиков, 2005 г.

- на цементный раствор для каменной кладки, ASTM C476-02. ASTM International, 2002.

- на заполнители для каменной кладки, ASTM C404-04. ASTM International, 2004.

- Стандартный метод испытаний для отбора проб и испытаний цементного раствора, ASTM C1019-03.

ASTM International, 2003.

ASTM International, 2003. - Стандартный метод испытаний на осадку гидроцементного бетона, ASTM C143/C143M-03. ASTM International, 2003.

- для каменных конструкций, ACI 530.1-05/ASCE 6-05/TMS 602-05. Отчет Объединенного комитета по стандартам каменной кладки, 2005 г.

- Строительные нормы и правила для каменных конструкций, ACI 530-05/ASCE 5-05/TMS 402-05. Отчет Объединенного комитета по стандартам каменной кладки, 2005 г.

- Влияние содержания влаги в бетонной кладке на сцепление раствора и прочность раствора на сжатие, MR 11. Научно-исследовательская лаборатория Национальной ассоциации бетонных кладок, 1997.

- Стандартные технические условия на угольную летучую золу и необработанный или прокаленный природный пуццолан для использования в бетоне, ASTM C618-03. ASTM International, 2003.

- Стандартные технические условия на измельченный гранулированный доменный шлак для использования в бетоне и строительных растворах, ASTM C989-05.

ASTM International, 2005.

ASTM International, 2005. - Стандартные технические условия на смешанные гидравлические цементы, ASTM C595–03. ASTM International, 2003.

.

Стандартные технические условия

Стандартные технические условия

Спецификация

NCMA TEK 9-4A, редакция 2005 г.

NCMA и компании, распространяющие эту техническую информацию, отказываются от какой-либо ответственности за точность и применение информации, содержащейся в этой публикации.

Безусадочная затирка – что и где использовать

Перейти к содержимому

by Prasad ·

Безусадочная затирка – это тип материала, который не дает усадки. Это цементный материал, который не уменьшает свой объем при затвердевании, как обычный бетон. Конечный объем будет больше или равен начальному объему бетона.

Безусадочная затирка, иногда называемая строительной затиркой. Следует отметить, что он должен обладать свойством безусадочности и в дополнение к другим техническим требованиям. Иногда он действует как средство передачи нагрузки в конструкциях.

Применение безусадочной затирки

Существует множество областей применения безусадочной затирки.

- Ремонт сот

- Заполнение под опорными плитами

- Установка анкерных болтов

- Подошва машины

- Стальные опорные плиты

- Заполнение полостей в бетоне или любой элемент конструкции

Характеристики Термоусадочный раствор

- Не влияет на арматуру

- Высокая прочность сцепления

- Высокая прочность на сжатие

- Высокая прочность на растяжение

- Наносится насосом для легкой укладки

- Ранняя прочность

- Можно наносить выше плиты под плиту

- Можно сделать текучей или как жесткий микс в зависимости от приложение

Важные факты, которые следует учитывать при использовании безусадочной затирки

- Она очень чувствительна к водоцементному отношению. Изменение водоцементного отношения существенно повлияет на прочность бетона.

- Безусадочная затирка будет применяться там, где нам необходимо свойство безусадки. Увеличение содержания воды повлияет на характеристики бетона и не может дать ожидаемого результата.

- Более высокое содержание воды может привести к растрескиванию бетона из-за более высокой усадки при высыхании.

- Поэтому следует обратить внимание на количества, которые будут использоваться для изготовления безусадочного бетона. Весь материал должен быть измерен перед смешиванием. Должны быть измерены содержание воды, содержание безусадочного цемента.

- Добавление воды должно осуществляться в соответствии с рекомендациями поставщика, а время смешивания также должно соответствовать спецификации продукта.

- Если требуется заполнить большой объем безусадочного строительного раствора, обычной практикой является добавление стружки в соотношении 1:1. Однако это должно быть сделано в соответствии со спецификацией поставщика.

2.2 Какие смеси используются и как подготовить состав

2.2 Какие смеси используются и как подготовить состав

На то, что можно приступать к затирке, будет указывать потемнение нанесённого состава.

На то, что можно приступать к затирке, будет указывать потемнение нанесённого состава. В качестве наполнителя в них выступает перлит, а чтобы придать смеси необходимый оттенок — красящие пигменты. Такой топпинг подойдёт для помещений со средними нагрузками на пол, например, в школе, магазине или на складе. Эффективно кварцевые смеси используются в жилых помещениях. Благодаря использованию таких смесей, прочность бетонного покрытия увеличивается в 1,5 раза.

В качестве наполнителя в них выступает перлит, а чтобы придать смеси необходимый оттенок — красящие пигменты. Такой топпинг подойдёт для помещений со средними нагрузками на пол, например, в школе, магазине или на складе. Эффективно кварцевые смеси используются в жилых помещениях. Благодаря использованию таких смесей, прочность бетонного покрытия увеличивается в 1,5 раза. Использование металлизированного топпинга позволяет увеличить прочность бетона в 2 раза. Используются такие составы на больших предприятиях, там, где движется тяжёлая техника, если есть большая вибрация. В жилых помещениях обычно такие составы не применяют из-за их высокой стоимости и сложности нанесения.

Использование металлизированного топпинга позволяет увеличить прочность бетона в 2 раза. Используются такие составы на больших предприятиях, там, где движется тяжёлая техника, если есть большая вибрация. В жилых помещениях обычно такие составы не применяют из-за их высокой стоимости и сложности нанесения. Процесс выполняется в два прохода, при этом их направления должны быть перпендикулярными. Во время проведения работ учитывайте, что возле колонн, стен стяжка будет застывать быстрее, чем посредине комнаты. Работать надо быстро, чтобы успеть всё выполнить, пока стяжка полностью не высохла.

Процесс выполняется в два прохода, при этом их направления должны быть перпендикулярными. Во время проведения работ учитывайте, что возле колонн, стен стяжка будет застывать быстрее, чем посредине комнаты. Работать надо быстро, чтобы успеть всё выполнить, пока стяжка полностью не высохла.

ASTM International, 2003.

ASTM International, 2003. ASTM International, 2005.

ASTM International, 2005.