Содержание

Облицовка Поверхности Огнеупорным Материалом — CodyCross ответы

Решение этого кроссворда состоит из 9 букв длиной и начинается с буквы Ф

Ниже вы найдете правильный ответ на Облицовка поверхности огнеупорным материалом, если вам нужна дополнительная помощь в завершении кроссворда, продолжайте навигацию и воспользуйтесь нашей функцией поиска.

ответ на кроссворд и сканворд

Суббота, 3 Августа 2019 Г.

CodyCross Планета Земля Rруппа 6

ФУТЕРОВКА

предыдущий

следующий

ты знаешь ответ ?

ответ:

CODYCROSS Планета Земля Группа 6 ГОЛОВОЛОМКА 4

- Либеральная партия в сша

- Первая женщина-космонавт

- Облегчённая версия волейбола родом из ссср

- Стрелковое оружие с барабаном

- Пневматический нструмент шиномонтажника

- Репчатый герой сказки джанни родари

- Охотник вне закона

- Гравитационно связанное скопление звёзд и планет

- Название этого примата означает лесной человек

связанные кроссворды

- Футеровка

- Защитная внутренняя облицовка печей, труб

- Защитная огнеупорная (или химически стойкая, теплоизолирующая) внутренняя облицовка печей, емкостей и т

- Футеровка

- Защитная огнеупорная или химически стойкая букв

Облицовка печи плиткой: пошаговая инструкция

Облицовка печи плиткой Плитка для печей и каминов Жаростойкая плитка

1.

Керамическая плитка для печей и каминов: преимущества, основные разновидности

Керамическая плитка для печей и каминов: преимущества, основные разновидности

Существует немало разновидностей керамической плитки. Так, для ванной комнаты, ступеней, пола используются похожие покрытия. Но для облицовки печей и каминов требуется совершенно иной керамический материал, поскольку речь идет об объектах, эксплуатация которых проходит в условиях высоких температур. Соответственно, облицовочный материал для их отделки обязан соответствовать жестким требованиям:

Лишь некоторые виды кафеля соответствуют всем вышеперечисленным требованиям. Рассмотрим их детальнее:

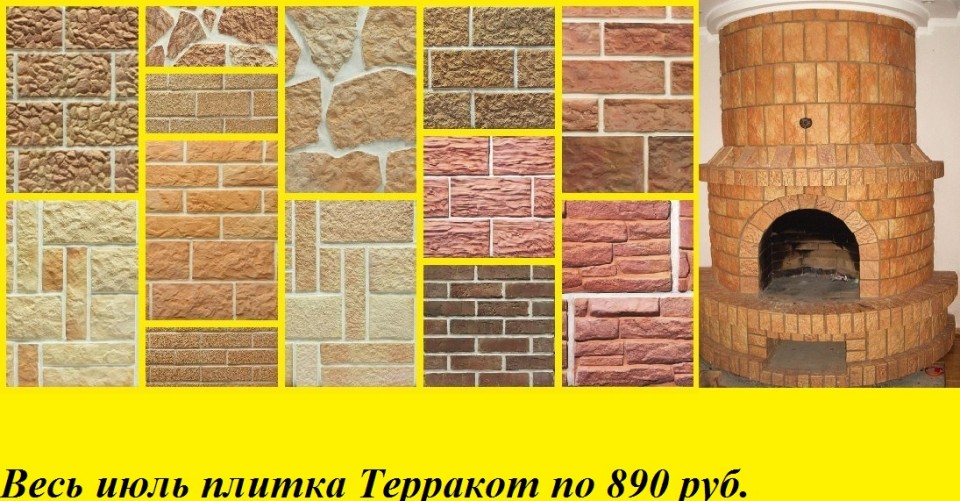

1. Терракота. Изготавливается на основе глины и является экологически чистым материалом. Она очень прочна – способна выдержать удары, практически не царапается, выдерживает низкие температуры, так что можно смело использовать ее для отделки печей, находящихся в очень холодных помещениях. Кроме того, терракота обладает превосходными огнеупорными качествами: она может выдержать не только высокие температуры, но и их колебания.

2. Майолика. Фактически является терракотой, которая покрыта слоем глазури. Это – старинный материал, который в прежние времена могли позволить себе лишь богатый слой населения. Сейчас же она используется для придания оттенка роскоши любой печи.

3. Клинкер. Является своеобразной альтернативой огнеупорного кирпича. Изготавливается на основе нескольких сортов глины с добавлением шамота и красителей. Смесь прессуют, а готовую плитку обжигают. Материал очень прочен, устойчив к износу и отличается большой палитрой бежевых оттенков.

4. Керамогранит. Довольно сложен по своей структуре: состоит из глиняно-песчаной смеси с добавлением крошки гранита, мрамора, солей металлов, которая прессуется под большим давлением при высокой температуре. Обладает превосходными теплотехническими характеристиками. Кроме того, материал представлен большим разнообразием текстур и цветов, что позволяет успешно использовать его для имитации всевозможных отделочных материалов, в том числе терракоты и клинкера.

Надежный и прочный керамогранит из коллекции Коллиано от бренда Kerama Marazzi — хороший вариант для печей и каминов.

5. Изразцы. Применяются в качестве художественной отделки печей и каминов. Изготавливают изразцы, как и терракоту, из глины, с последующим обжигом. Этот материал хорош в эксплуатации при очень высоких температурах, обладает высокой теплоотдачей, экологически чист. Но при этом и стоимость его немала, что делает его не особо популярным.

Популярная плитка для печей и каминов

Kerama Marazzi

Россия

Керамогранит Коллиано орнамент 30х30

Артикул

SG914500N

Формат, см

30×30

927 ₽

Смотреть

Ragno

Италия

Керамогранит Bistrot Calacatta Michelangelo 21х18,2

Артикул

R4TA

Формат, см

21×18

6 739 ₽

Смотреть

Italon

Россия

Керамогранит Шарм Эво Статуарио 60х60

Артикул

610010000778

Формат, см

60×60

3 025 ₽

Смотреть

Italon

Россия

Керамогранит Шарм Эво Калакатта 60х60

Артикул

610010000779

Формат, см

60×60

3 025 ₽

Смотреть

Italon

Россия

Керамогранит Миллениум Пьюр 60х60

Артикул

610010001451

Формат, см

60×60

2 920 ₽

Смотреть

Marazzi Italy

Италия

Декор D_Segni Colore Tappeto 5 20×20

Артикул

M1L4

Формат, см

20×20

5 292 ₽

Смотреть

Vitra

Турция

Керамогранит Marmori Калакатта Белый ЛПР 60х60

Артикул

K945331LPR01VTE0

Формат, см

60×60

2 632 ₽

Смотреть

Vitra

Турция

Керамогранит Marmori Холодный Греж 7ЛПР 60х60

Артикул

K946536LPR01VTE0

Формат, см

60×60

2 772 ₽

Смотреть

Все коллекции плитки для печей и каминов

2.

Укладка керамической плитки своими руками. Подготовка необходимых инструментов и материалов

Укладка керамической плитки своими руками. Подготовка необходимых инструментов и материалов

Процесс укладки керамической плитки несложен, если придерживаться технологий, использовать правильно подобранное количество материала и осуществлять укладку грамотно. Рассмотрим процесс детально.

Перед началом работы важно определить нужное количество плитки. Чтобы это сделать, вычисляем площадь рабочей поверхности, не забывая также о межплиточных швах, размер которых составляет 0,2-1 см (их площадь вычитается).

Совет!

К величине вычисленной площади мастера-печники обычно добавляют около 15% – подстраховочный «запас» на сколы и подрезы, которые с большой долей вероятности появятся во время процесса резки плитки.

Осталось подготовить необходимые инструменты и можно приступать к укладке. Итак, для работы нам понадобятся:

-

зубило/перфоратор; -

термоклей;

-

плиткорез; -

несколько шпателей;

-

уровень; -

затирка;

-

грунтовка; -

крестики для швов.

Базовые инструменты для облицовки плиткой.

3. Процесс укладки: пошаговая инструкция

Рассмотрим поэтапно технологию укладки керамической плитки.

1. Подготавливаем рабочую поверхность для укладки нового материала. Если печь покрыта слоем краски, ее удаляют металлической щеткой вместе с пылью и грязью. Если печь покрыта плиткой, ее удаляют при помощи зубила, двигаясь сверху вниз.

Нежелательно ломать старую плитку, поскольку это может привести к повреждению кирпича, из которого печь построена. После очистки печи от старого покрытия необходимо заглубить кладочные швы на 0,5-1 см (для улучшения сцепления раствора).

2. Чтобы новая плитка держалась прочно и со временем не отслоилась, выравниваем стены печи при помощи металлической сетки с ячейками размером не более 15х15 см. Закрепляем сетку на рабочей поверхности с натяжением – для этих целей вполне подойдет потолочный дюбель. После этого обрабатываем печную поверхность штукатуркой – используем раствор на основе песка, глины и цемента в соотношении 0,2:3:1. Финальный подготовительный шаг – грунтовка. Желательно использовать термостойкую качественную смесь.

После этого обрабатываем печную поверхность штукатуркой – используем раствор на основе песка, глины и цемента в соотношении 0,2:3:1. Финальный подготовительный шаг – грунтовка. Желательно использовать термостойкую качественную смесь.

Совет!

Чтобы снизить количество расходуемой грунтовки без негативных последствий для качества обработки, можно пройтись по поверхности влажной тряпкой перед началом грунтовочных работ.

3. Приступаем к кладке плитки. Особое внимание уделите первому плиточному ряду – это повлияет на ровность кладки в целом. Имейте в виду, что кладка начинается только снизу, причем с угла (любого). Для создания идеально горизонтального первого ряда желательно подложить под него листы ГВЛ. Между плитками устанавливаем крестики, которые обеспечат одинаковую ширину. Клеевой состав наносим на каждую плитку, распределяя его зубчатым шпателем, затем прижимаем плитку к поверхности руками, аккуратно пристукивая ее резиновым молотком. Специалисты советуют не укладывать более трех рядов за один подход. Чтобы клей крепко схватился, лучше делать хотя бы часовые перерывы.

Специалисты советуют не укладывать более трех рядов за один подход. Чтобы клей крепко схватился, лучше делать хотя бы часовые перерывы.

4. После окончания процесса укладки плитки швы зачищаются, а поверхность тщательно моется. Важно дождаться полного высыхания клеевого состава. После чего можно приступать к затирке швов специальной смесью или глиняно-песчаным раствором, который наносится при помощи резинового шпателя/строительного пистолета. Излишки затирки аккуратно удаляются влажной губкой. Остается лишь тщательно вымыть печь после того, как затирка высохнет, и процесс кладки можно считать завершенным.

Как вы могли убедиться, кладка керамической плитки– процесс несложный, достаточно придерживаться инструкции, а работу осуществлять аккуратно и без спешки. Удачи!

По всем вопросам, связанным с приобретением материалов, обращайтесь к нашим консультантам.

Лазерная обработка поверхности спеченного оксида алюминия Академическая исследовательская работа по теме «Материаловедение»

Физика

Procedía

LANE 2012

Лазерная обработка поверхности спеченного оксида алюминия

R. Kaelkemann, S. Hagelemann*, C. , Wesling

Kaelkemann, S. Hagelemann*, C. , Wesling

Laser Zentrum Hannover e. V., Hollerithallee 8, 30419 Hannover, Germany

Abstract

Спеченная глиноземная керамика используется в качестве огнеупорных материалов для промышленных алюминиевых печей. В этой среде керамическая поверхность находится в постоянном контакте с расплавленным алюминием, что приводит к отложению оксидного материала на ее поверхности. Следовательно, следует меньшая объемная производительность, а также термический КПД печей. Чтобы уменьшить оксидную адгезию керамического материала, были исследованы два процесса лазерной обработки поверхности: одноступенчатая лазерная наплавка на основе порошка и лазерное переплавление поверхности. Основной целью является достижение улучшенного качества поверхности керамического материала с учетом требований промышленности, таких как высокая скорость процесса.

© 20121 Опубликовано Elsevier B.V. Отбор и/или проверка под ответственность Bayerisches Laserzentrum GmbH

Ключевые слова: быстрое производство; лазерное спекание; лазерная наплавка; керамический; глинозем; оксид алюминия; переплавка; обработка поверхности

1. Введение

Введение

Хорошо известная проблема образования корунда в промышленных алюминиевых печах. Корунд — это ненаучное название a-Al2O3, одной из кристаллических модификаций оксида алюминия. Образуется из аморфной модификации γ-Al2O3 оксида алюминия в результате воздействия температур выше 700 °С в длительные периоды [1]. Корунд часто образуется на огнеупорной футеровке в зоне перехода между поверхностью алюминиевого расплава и кислородсодержащей атмосферой. Это результат окисления расплавленного алюминия, а также реакции восстановления расплавленного алюминия и огнеупорного материала футеровки [2]. Расплавленный алюминий химически восстанавливает огнеупорный материал на основе диоксида кремния, а также другие восстанавливаемые оксиды. Образование так называемого внутреннего корунда приводит к различиям в коэффициентах деформации внутри огнеупорного футеровочного материала, что может привести к трещинам и разрушению. В случае нарастания корунда из внутренней футеровки эффективный объем будет уменьшаться до тех пор, пока не потребуется останов печи [2]. Процесс образования корунда в алюминиевом расплаве зависит от времени и непосредственно от температуры. Хотя температура плавления

Процесс образования корунда в алюминиевом расплаве зависит от времени и непосредственно от температуры. Хотя температура плавления

* Автор, ответственный за переписку. Тел.: +49-511-2788-340 ; факс: +49-511-2788-100. Адрес электронной почты: [email protected].

Доступно на сайте www.sciencedirect.cor

SciVerse ScienceDirect

Physics Procedia 39 (2012) 302 — 308

1875-3892 © 2012 Опубликовано Elsevier B.V. 6 /j .phpro .2012.10.042

алюминий высокой чистоты при температуре около 660 °C возникают зоны перегрева с огнеупорной футеровкой внутри печи. В частности, системы обогрева в виде газовых горелок приводят к нагреву участков значительно выше 1000°С, что временно стимулирует корундообразование.

Для предотвращения образования корунда в огнеупорной футеровке существуют различные методы. Рекомендуется использовать огнеупорный материал с низким содержанием кремнезема, чтобы уменьшить его склонность к восстановлению. При использовании низкоцементных бетонов и огнеупоров, содержащих несмачивающие добавки, снижается прилипание расплавленного алюминия к футеровке. Состав огнеупорного футеровочного материала, а также обработка поверхности, т.е. с фосфорной кислотой играют важную роль в предотвращении проникновения расплава в материал футеровки. Образованию корунда также способствует перегрев расплава или прямое попадание пламени на футеровку [3].

Состав огнеупорного футеровочного материала, а также обработка поверхности, т.е. с фосфорной кислотой играют важную роль в предотвращении проникновения расплава в материал футеровки. Образованию корунда также способствует перегрев расплава или прямое попадание пламени на футеровку [3].

В настоящей работе были исследованы два лазерных метода обработки поверхности, один на основе порошка и один без порошка. Приоритетом было достижение значительного улучшения качества поверхности исследованных спеченных керамических огнеупорных материалов. Модифицированная поверхность должна положительно влиять на смачиваемость алюминиевого расплава, т.е., в первую очередь, на меньшее образование корунда и налипание благодаря гладкой, ровной и бездефектной поверхности огнеупорного материала.

Лазерная обработка поверхностей особенно актуальна для металлических материалов. Одноступенчатая лазерная наплавка представляет собой процесс на основе порошка. Поверхность материалов нагревается выше точки плавления лазерным излучением. Синхронно порошок подается коаксиально или сбоку через сопло в зону расплавленной подложки. Плавильная ванна и добавленный порошок приводят к высокому образованию слоя материала, который имеет прочную металлургическую связь с материалом подложки. Одноступенчатая лазерная наплавка может использоваться в качестве процесса быстрого производства, но чаще всего используется для повышения износостойкости функциональных поверхностей [4] или для поддержания лопаток турбины высокого давления авиационных двигателей [5]. Кришна и др. успешно исследовал одноступенчатую лазерную наплавку путем создания различных форм глиноземной керамики [6]. Лазерные процессы с керамическим порошковым материалом имеют промышленное значение, особенно когда они применяются к двухэтапным процессам быстрого прототипирования, также известным как селективное лазерное плавление. Он используется для изготовления цельнокерамических каркасов для реставрации зубов, таких как мосты [7].

Синхронно порошок подается коаксиально или сбоку через сопло в зону расплавленной подложки. Плавильная ванна и добавленный порошок приводят к высокому образованию слоя материала, который имеет прочную металлургическую связь с материалом подложки. Одноступенчатая лазерная наплавка может использоваться в качестве процесса быстрого производства, но чаще всего используется для повышения износостойкости функциональных поверхностей [4] или для поддержания лопаток турбины высокого давления авиационных двигателей [5]. Кришна и др. успешно исследовал одноступенчатую лазерную наплавку путем создания различных форм глиноземной керамики [6]. Лазерные процессы с керамическим порошковым материалом имеют промышленное значение, особенно когда они применяются к двухэтапным процессам быстрого прототипирования, также известным как селективное лазерное плавление. Он используется для изготовления цельнокерамических каркасов для реставрации зубов, таких как мосты [7].

По сравнению с лазерной наплавкой лазерный переплав поверхностей лазерным излучением представляет собой упрощенный процесс без дополнительной подачи порошкового материала в технологическую зону. После того, как поверхность подложки временно нагревается выше температуры плавления, материал быстро остывает и затвердевает. Микроструктура материала меняется на более мелкие зерна, что приводит к повышению износостойкости [8]. В случае серого чугуна могут возникать метастабильные фазовые структуры типа ледебурита [9].]. Лазерный переплав керамических покрытий может привести к изменению свойств материалов, касающихся микроструктуры материала, его плотности, а также твердости [10].

После того, как поверхность подложки временно нагревается выше температуры плавления, материал быстро остывает и затвердевает. Микроструктура материала меняется на более мелкие зерна, что приводит к повышению износостойкости [8]. В случае серого чугуна могут возникать метастабильные фазовые структуры типа ледебурита [9].]. Лазерный переплав керамических покрытий может привести к изменению свойств материалов, касающихся микроструктуры материала, его плотности, а также твердости [10].

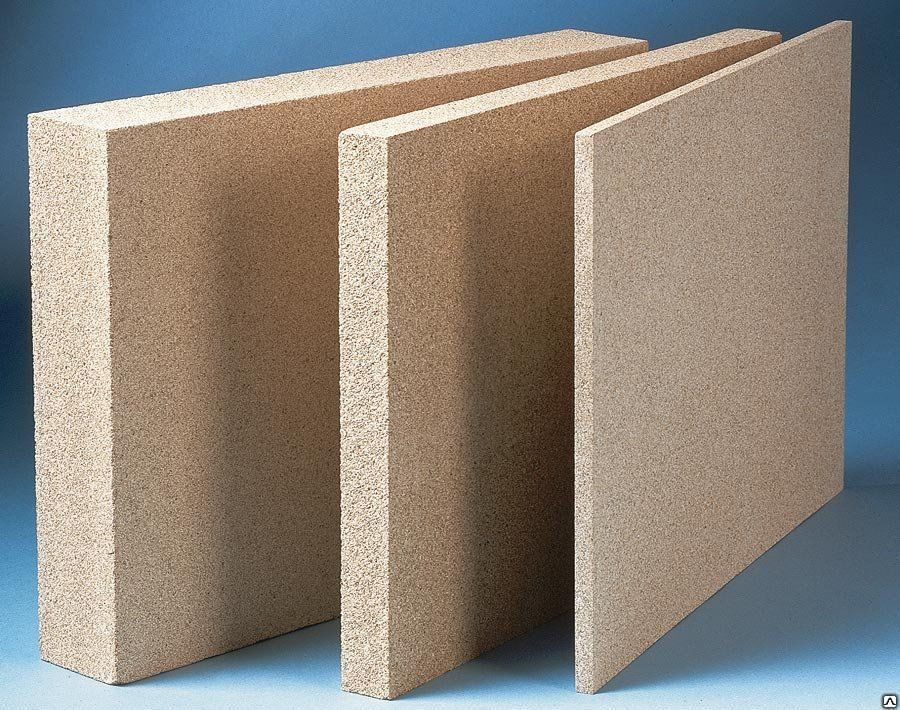

2. Экспериментальная работа

Эксперименты проводились с цилиндрическими подложками из белого плавленого оксида алюминия диаметром 50 мм и различной высотой от 10 до 20 мм, как показано на рис. 1d. Изготавливаются из порошкового материала с гранулометрическим составом от 0 до 6 мм содержания глинозема 93 % в дополнение к оксидам, содержащим Mg, Na и Ca, включая органическое связующее 3,5 %. Под высоким формовочным давлением около 2000 кг/см2 квадратный кирпич формуется и затем подвергается механической обработке для получения цилиндрической основы. В течение последующих двух суток обжига при температуре 1700 °С связующее исчезает. Мельчайшие частицы гранулята создают физическую керамическую связь.

В течение последующих двух суток обжига при температуре 1700 °С связующее исчезает. Мельчайшие частицы гранулята создают физическую керамическую связь.

Белые частицы порошка плавленого оксида алюминия, используемые в процессе лазерной наплавки, имеют несферическую форму с размером зерна в диапазоне от 45 до 100 микрон и могут подаваться с помощью устройства подачи порошка дискового типа. 9м. Сварочная головка содержит оптические элементы, формирующие пучок, а также коаксиальное сопло подачи порошка, которое позиционируется на 6-осевой линейной платформе станка. Для повторного плавления керамических поверхностей использовались две различные системы лазерного сканирования: твердотельная система мощностью 1000 Вт, как показано на рис. 1b, и система CO2 мощностью 2250 Вт.

Для изучения лазерных процессов был протестирован ряд соответствующих параметров. Что касается процесса лазерной порошковой наплавки, были определены следующие ключевые параметры: мощность лазера, скорость подачи, скорость подачи порошка и температура предварительного нагрева. Первоначально была определена зависимость скорости подачи порошка от скорости вращения диска питателя. На подложке были созданы тестовые структуры одиночных дорожек лазерной наплавки длиной около 15 мм. Толщина, а также высота структур были проанализированы в связи с различными параметрами процесса. Для улучшения прочности сцепления между подложкой и наплавляемой структурой были проведены испытания на предварительный нагрев лазерным излучением. Чтобы подтвердить настройку параметров, полные подложки также были обработаны.

Первоначально была определена зависимость скорости подачи порошка от скорости вращения диска питателя. На подложке были созданы тестовые структуры одиночных дорожек лазерной наплавки длиной около 15 мм. Толщина, а также высота структур были проанализированы в связи с различными параметрами процесса. Для улучшения прочности сцепления между подложкой и наплавляемой структурой были проведены испытания на предварительный нагрев лазерным излучением. Чтобы подтвердить настройку параметров, полные подложки также были обработаны.

Что касается беспорошкового процесса лазерного переплава, как показано на рис. 2с, были исследованы следующие параметры: мощность лазера, скорость сканирования, стратегия сканирования и температура предварительного нагрева. Как и в случае испытаний оболочки, были созданы линейные испытательные структуры для анализа влияния параметров на результаты. Для оценки параметров все подложки последовательно обрабатывали, как показано на рис. 1с. Кроме того, чтобы избежать образования трещин на расплавленной поверхности, была реализована стратегия предварительного нагрева с использованием промышленной печи, как показано на рис. 1d.

1d.

Для обоих вариантов лазерного процесса положения фокуса были выбраны на основе наибольшей интенсивности и наличия наибольшей зоны плавления.

Рис. 1. (а) система лазерной наплавки; (б) система лазерного сканирования; (c) процесс переплавки с помощью системы лазерного сканирования; (г) предварительно нагретая подложка

3. Результаты и обсуждение

3.1. Лазерная порошковая наплавка

Чтобы уменьшить влияние параметров процесса лазерной наплавки, испытания были упрощены для одиночных дорожек наплавки, как показано на рис. 2а. Для достижения удовлетворительной высоты плакирования скорости подачи порошка должны были быть отрегулированы до относительно высоких значений от 0,1 до примерно 1 г/мин. При более низких скоростях подачи

на поверхности не было плакирующего материала, только расплавленный след материала подложки. Влияние мощности лазера на дорожки в оболочке было образцовым для диапазона мощности лазера от 30 до 180 Вт. До мощности лазера примерно 120 Вт ширина, а также высота дорожек в оболочке непрерывно увеличивались. От 120 Вт до более высокой мощности высота оболочки уменьшается по мере того, как ванна плавления становится больше и глубже в результате более высокого подвода энергии. В зависимости от скорости подачи существует максимально достижимая высота облицовки. Другим ограничением является высокая температура, намного превышающая 2000 °C в технологической зоне, за которой следуют экстремальные эффекты молнии, которые могут повлиять на порошковое сопло из-за небольшого расстояния 10 мм до поверхности. На рис. 2б показана корреляция увеличения веса образца и увеличения мощности лазера. Больше частиц порошка может быть расплавлено в новый слой с более широкой и глубокой ванной расплава.

От 120 Вт до более высокой мощности высота оболочки уменьшается по мере того, как ванна плавления становится больше и глубже в результате более высокого подвода энергии. В зависимости от скорости подачи существует максимально достижимая высота облицовки. Другим ограничением является высокая температура, намного превышающая 2000 °C в технологической зоне, за которой следуют экстремальные эффекты молнии, которые могут повлиять на порошковое сопло из-за небольшого расстояния 10 мм до поверхности. На рис. 2б показана корреляция увеличения веса образца и увеличения мощности лазера. Больше частиц порошка может быть расплавлено в новый слой с более широкой и глубокой ванной расплава.

В связи с недостаточной механической стабильностью однотрековых слоев была проведена предварительная обработка поверхности расфокусированным лазерным излучением. Однако улучшенное сцепление наплавленных слоев, а также значительно увеличенное наращивание материала определить не удалось. Предполагается, что предварительный нагрев поверхности лазерным излучением дает слишком мало энергии для достижения эффективной температуры поверхности. Исследования Nagel в области лазерной сварки керамики рекомендовали предварительный нагрев до 1500 °C, чтобы гарантировать отсутствие трещин [11]. Следовательно, для расширенных стратегий обработки с предварительным нагревом использовалась промышленная печь.

Исследования Nagel в области лазерной сварки керамики рекомендовали предварительный нагрев до 1500 °C, чтобы гарантировать отсутствие трещин [11]. Следовательно, для расширенных стратегий обработки с предварительным нагревом использовалась промышленная печь.

Рис. 2. (а) ширина дорожки испытуемых образцов, полученных при увеличении мощности лазера от 30 до 180 Вт, 96 мм/мин, 0,6 г/мин; (б) увеличение веса образцов, полученных при увеличении мощности лазера

Аналогичные эффекты увеличения веса при увеличении скорости подачи очевидны на рис. 3а. Она асимптотически возрастает до определенного значения скорости подачи. Превышение этого значения не приводило к значительному увеличению массы материала. С определенного момента плавильная ванна насыщается новыми частицами порошка, и накопление материала застаивается. Для проверки исследуемых параметров подложки были покрыты плакированием на большой площади, как показано на рисунке 3 б. В результате экспериментов по лазерной наплавке удалось получить ламинарно обработанные поверхности со средней высотой керамического покрытия 300 микрон. Расстояние меандровой штриховки было отрегулировано для получения полностью закрытой и без зазоров плакированной поверхности. Поэтому отдельные дорожки облицовки должны в достаточной степени перекрываться. Выбор расстояния штриховки 1,5 мм удовлетворил этим требованиям. Тем не менее, низкие силы сцепления плакирующего слоя остались. Помимо механического напряжения, возникающего из-за низкой пластичности затвердевшей керамики, основной причиной образования зазоров (рис. 3, в, г) является то, что наплавленные слои не связаны реальной керамической связкой с основным материалом. Кроме того, расплавленный и затвердевший слои имеют сходные со стеклом свойства, в частности гораздо более высокую плотность. Скорость процесса сильно ограничена максимальной используемой мощностью лазера из-за появления плазмы при более высоких уровнях мощности, а также ограничена сниженной максимальной скоростью наплавки. В связи с этими негативными обстоятельствами фокус исследований был смещен на беспорошковый процесс лазерного переплава, который обсуждается в следующей главе 2.

Расстояние меандровой штриховки было отрегулировано для получения полностью закрытой и без зазоров плакированной поверхности. Поэтому отдельные дорожки облицовки должны в достаточной степени перекрываться. Выбор расстояния штриховки 1,5 мм удовлетворил этим требованиям. Тем не менее, низкие силы сцепления плакирующего слоя остались. Помимо механического напряжения, возникающего из-за низкой пластичности затвердевшей керамики, основной причиной образования зазоров (рис. 3, в, г) является то, что наплавленные слои не связаны реальной керамической связкой с основным материалом. Кроме того, расплавленный и затвердевший слои имеют сходные со стеклом свойства, в частности гораздо более высокую плотность. Скорость процесса сильно ограничена максимальной используемой мощностью лазера из-за появления плазмы при более высоких уровнях мощности, а также ограничена сниженной максимальной скоростью наплавки. В связи с этими негативными обстоятельствами фокус исследований был смещен на беспорошковый процесс лазерного переплава, который обсуждается в следующей главе 2. 2.

2.

Рис. 3. (а) увеличение скорости подачи с 48 до 480 мм/мин: мощность лазера 100 Вт, 0,6 г/мин; (b) подложка с лазерным покрытием: 150 Вт, 96 мм/мин, расстояние штриховки 1,5 мм; (в, г) образование зазора между основным материалом и оболочкой

3.2. Лазерное переплавление

Следующая диаграмма и соответствующие поперечные сечения образцов, переплавленных лазером на рис. 4, показывают зависимость глубины плавления от скорости лазерной подачи. Использовалась твердотельная система непрерывного сканирования мощностью 900 Вт. Плавящиеся слои темно-серого цвета можно разделить на три подзоны (рисунок 2 на рис. 4): зона объемной усадки вверху (А), стекловидная зона в середине (В) и переходная зона (С). с пиками плавления, проникающими глубоко в материал. Общая глубина нанесена на диаграмме на рис. 4 слева. Она непрерывно уменьшается с увеличением скорости подачи лазера. Физическая связь между расплавленным слоем и основным материалом значительно выше по сравнению с процессом лазерной наплавки (см. главу 2.1). Между слоем и основным материалом не наблюдается образования зазоров. Механическое сцепление слоя намного прочнее, чем у покрытий на основе порошка, поскольку существует однородный переход от покрытия к основному материалу. Цвет затвердевшего слоя сильно зависит от окружающей технологической атмосферы. В атмосфере кислорода он приобретает ярко-белый цвет, в атмосфере аргона становится темно-серым или черным.

главу 2.1). Между слоем и основным материалом не наблюдается образования зазоров. Механическое сцепление слоя намного прочнее, чем у покрытий на основе порошка, поскольку существует однородный переход от покрытия к основному материалу. Цвет затвердевшего слоя сильно зависит от окружающей технологической атмосферы. В атмосфере кислорода он приобретает ярко-белый цвет, в атмосфере аргона становится темно-серым или черным.

Рис. 4. Поперечные сечения керамических поверхностей, расплавленных лазером (номера от 1 до 5): глубина проплавления в зависимости от скорости подачи при мощности лазера 900 Вт

На рис. включен предварительный подогрев. Вся поверхность подложки была обработана с помощью лазерного сканера. Выбранными параметрами лазера были мощность лазера 900 Вт и скорость подачи 600 мм/мин. Поскольку трещины возникали и на этапе остывания, поверхность предварительно нагревали расфокусированным лазерным излучением. Температура поверхности 600°C, измеренная инфракрасным термометром в процессе предварительного нагрева, была максимальной. Ссылаясь на 9м. На рис. 5б показана микрофотография переплавленной поверхности, полученная с помощью СЭМ. Замечательны дендритные структуры в результате затвердевания кристаллов. На рисунках 5c и 5d показаны кристаллические структуры в деталях. Виден типичный кристаллический, периодически повторяющийся рисунок с ортогональными углами. На рис. 5е показана микрофотография СЭМ области перехода между областью частично переплавленного материала и исходным спеченным образованием. В верхней части микрофотографии видны спеченные частицы, что приводит к шероховатой поверхности. Нижняя часть отражает закристаллизовавшуюся область переплава, что приводит к явно меньшей шероховатости поверхности.

Ссылаясь на 9м. На рис. 5б показана микрофотография переплавленной поверхности, полученная с помощью СЭМ. Замечательны дендритные структуры в результате затвердевания кристаллов. На рисунках 5c и 5d показаны кристаллические структуры в деталях. Виден типичный кристаллический, периодически повторяющийся рисунок с ортогональными углами. На рис. 5е показана микрофотография СЭМ области перехода между областью частично переплавленного материала и исходным спеченным образованием. В верхней части микрофотографии видны спеченные частицы, что приводит к шероховатой поверхности. Нижняя часть отражает закристаллизовавшуюся область переплава, что приводит к явно меньшей шероховатости поверхности.

Рис. 5. (а) подложка с обработанной поверхностью большой площади; СЭМ-микрофотографии: (б) расплавленная поверхность; (c) деталь рисунка b; (г) деталь рисунка с; (e) переходная зона кристаллизованного и спеченного основного материала

4. Заключение и перспективы

Предыдущие исследования показали возможность использования процессов лазерной обработки поверхности для керамических огнеупорных материалов. В промышленных масштабах требования скорости и экономической целесообразности процесса имеют большое значение. Первоначально протестированный процесс лазерной наплавки ограничен скоростью процесса, механическими свойствами плакирующего слоя, а также качеством получаемой поверхности. Таким образом, направления исследований были изменены с лазерной порошковой наплавки на лазерное переплавление поверхности. Используя систему лазерного сканирования мощностью 1000 Вт, можно значительно сократить время процесса и шероховатость поверхности. Дополнительные эксперименты с использованием мощной системы сканирования CO2 позволили еще больше увеличить скорость процесса благодаря высокому коэффициенту поглощения на длине волны 10 мкм для керамических материалов и максимальной мощности лазера 2250 Вт. поверхности показали уменьшенное проникновение расплавленного алюминия в материал, так как поверхностные дефекты были закрыты лазерной обработкой. Что касается производительности при образовании корунда, необходимо провести долгосрочные эксперименты для количественной оценки.

В промышленных масштабах требования скорости и экономической целесообразности процесса имеют большое значение. Первоначально протестированный процесс лазерной наплавки ограничен скоростью процесса, механическими свойствами плакирующего слоя, а также качеством получаемой поверхности. Таким образом, направления исследований были изменены с лазерной порошковой наплавки на лазерное переплавление поверхности. Используя систему лазерного сканирования мощностью 1000 Вт, можно значительно сократить время процесса и шероховатость поверхности. Дополнительные эксперименты с использованием мощной системы сканирования CO2 позволили еще больше увеличить скорость процесса благодаря высокому коэффициенту поглощения на длине волны 10 мкм для керамических материалов и максимальной мощности лазера 2250 Вт. поверхности показали уменьшенное проникновение расплавленного алюминия в материал, так как поверхностные дефекты были закрыты лазерной обработкой. Что касается производительности при образовании корунда, необходимо провести долгосрочные эксперименты для количественной оценки.

Благодарности

Авторы выражают благодарность за финансирование представленной работы Европейской комиссией в рамках исследовательского проекта FP7 EDEFU-Новые конструкции экологических печей (NMP2-LA-2010 #246335).

Ссылки

[1] Giessereilexikon, Hasse, S., Fachverlag Schiele & Schön, 2000, S. 725.

[2] http://www.calderys.de/feuerfest-informationen/alkon-produkte.html , 24.07. 2012.

[3] Коррозия печных огнеупоров расплавленным алюминием; Allaire, C., Guermazi, M., Modern Casting, 2000.

[4] Laserbeschichten von Zylinderlaufbahnen, J. Arnold, R. Karcher, G. Mielsch, N. Stothard, Tagungsband der Stuttgarter.

[5] Н. Вайдлих, А. Грюнингер, О. Мейер, К. Эмильянов, П. Стипплер, Ф. Зайдель: Индивидуальная лазерная наплавка лопаток турбины высокого давления. 1-й EUCOMAS, 26.-27.05.2008, Берлин. 2008.

[6] Обработка объемной глиноземной керамики с использованием лазерной инженерии формирования сетки, Кришна, Б.В., Бозе, С. Бандйопадхьяй, А., Международный журнал прикладных керамических технологий, Vol. 5, № 3, 2008.

Бандйопадхьяй, А., Международный журнал прикладных керамических технологий, Vol. 5, № 3, 2008.

[7] Генеративное производство цельнокерамических каркасов, Ю.-К. Hagedorn, S. Dierkes, DIGITAL DENTAL.NEWS 5. Jahrgang, März 2011.

[8] Lasertage SLT’99 28.-29.9. 1999.

[9] Grundlegende Untersuchungen zum Laserstrahlbeschichten von Magnesiumlegierungen sowie zum artungleichen Laserstrahlschweißen mit Nd:YAG-Festkörperlaser und pulverförmigen Zusatzwerkstoffen, Ute Kutschera.

[10] Лазерный переплав керамических покрытий Al2O3 с плазменным напылением и последующая износостойкость, Y. Yuanzheng, Z. Youlan, L. Zhengyi, C. Yuzhi, Materials Science and Engineering.

[11] Laserstrahlschweißen von Aluminiumoxidkeramik, A.-M. Nagel, TU Ilmenau, Dissertation, 1999.

Патент США на металлургическую фурму (Патент № 4,433,832, выдан 28 февраля 1984 г.)

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ расплавленного металла, такого как сталь. Металлургические фурмы с огнеупорным покрытием показаны в патенте США No. №№ 3 292 622, 3 833 209 и 3,976 286.

Металлургические фурмы с огнеупорным покрытием показаны в патенте США No. №№ 3 292 622, 3 833 209 и 3,976 286.

Сталь производится в рафинировочной емкости, такой как электрическая или кислородная печь. Когда достигается надлежащая температура и химический состав расплавленного металла, перегретая сталь выпускается из печи в передаточный ковш с целью дегазации расплавленного металла и выполнения соответствующих технологических операций, обычно известных как регулировка температуры, для охлаждения и перемешивания расплава и одновременно обеспечить однородный состав. В таких операциях перемешивания металлургическая фурма приспособлена для подачи под давлением инертного газа, такого как азот или аргон, к сопловой части металлургической фурмы, частично погруженной в расплавленный металл. Газ аргон предпочтителен, чтобы избежать захвата азота некоторыми видами стали. При использовании фурму вставляют в ковш до тех пор, пока самая нижняя часть фурмы, содержащая разгрузочное отверстие, не окажется под расплавленной сталью, в результате чего перемешивание расплавленного металла становится сильным благодаря сжатому газу, проходящему через фурму и барботирующему через расплавленный металл. Температура расплавленного металла периодически измеряется в процессе перемешивания с помощью расширяемой термопары, которую затем выбрасывают после каждого использования. После того, как были выполнены различные обрезки, необходимо измерить дополнительные температуры. Контроль температуры необходим для получения желаемых химических и металлургических результатов, а также для стабильно высокого качества стали. В зависимости от того, как и где сталь обрабатывается после перемещения из ковша, температура расплавленного металла должна поддерживаться выше определенной критической или минимальной температуры, чтобы избежать металлургических проблем, которые могут возникнуть, если расплав будет слишком холодным во время стадии процесса перемешивания. Однако одноразовые термометры периодического действия или термопары являются дорогостоящими и обеспечивают только мгновенные показания температуры и часто дают вводящие в заблуждение измерения температуры из-за охлаждения. Контроль температуры неудовлетворительный из-за прерывистых точечных показаний.

Температура расплавленного металла периодически измеряется в процессе перемешивания с помощью расширяемой термопары, которую затем выбрасывают после каждого использования. После того, как были выполнены различные обрезки, необходимо измерить дополнительные температуры. Контроль температуры необходим для получения желаемых химических и металлургических результатов, а также для стабильно высокого качества стали. В зависимости от того, как и где сталь обрабатывается после перемещения из ковша, температура расплавленного металла должна поддерживаться выше определенной критической или минимальной температуры, чтобы избежать металлургических проблем, которые могут возникнуть, если расплав будет слишком холодным во время стадии процесса перемешивания. Однако одноразовые термометры периодического действия или термопары являются дорогостоящими и обеспечивают только мгновенные показания температуры и часто дают вводящие в заблуждение измерения температуры из-за охлаждения. Контроль температуры неудовлетворительный из-за прерывистых точечных показаний. Одноразовые термометры разрушаются в процессе эксплуатации, что требует использования нескольких термометров при производстве одной партии стали. патент США. В US 3413852 предлагается кислородная фурма, содержащая множество радиометров, предназначенных для косвенного измерения температуры поверхности расплавленного металла и излучения газа, проходящего через кислородную фурму. Такие радиометры, однако, являются дорогостоящими устройствами и просто обеспечивают косвенное измерение температуры расплавленного металла, вызывая неточности, связанные с измерениями излучения, такие как поправки на излучательную способность, конвекционные потери, ошибки теплопередачи, поверхностные явления расплавленного металла и связанные с ними несоответствия, присущие косвенным измерениям излучения расплавленной стали. оптическими методами измерения.

Одноразовые термометры разрушаются в процессе эксплуатации, что требует использования нескольких термометров при производстве одной партии стали. патент США. В US 3413852 предлагается кислородная фурма, содержащая множество радиометров, предназначенных для косвенного измерения температуры поверхности расплавленного металла и излучения газа, проходящего через кислородную фурму. Такие радиометры, однако, являются дорогостоящими устройствами и просто обеспечивают косвенное измерение температуры расплавленного металла, вызывая неточности, связанные с измерениями излучения, такие как поправки на излучательную способность, конвекционные потери, ошибки теплопередачи, поверхностные явления расплавленного металла и связанные с ними несоответствия, присущие косвенным измерениям излучения расплавленной стали. оптическими методами измерения.

Соответственно, очень желательно предоставить средства для точного прямого измерения температуры расплавленного металла и непрерывного мониторинга температуры расплава во время процесса перемешивания, а также обеспечить такие средства для прямых и непрерывных измерений температуры в сочетании с металлургическими копье. Огнеупорная оболочка эффективно противостоит экстремально высокой температуре, турбулентности расплавленного металла, термическим напряжениям из-за быстрого нагрева и охлаждения, а также химической эрозии, которая может привести к преждевременному выходу из строя металлургической фурмы. Еще более выгодно то, что теперь было обнаружено, что термопара, встроенная в огнеупорный материал металлургической фурмы с огнеупорной оболочкой, может обеспечивать точные и непрерывные прямые измерения температуры расплавленного металла одновременно с работой фурмы и, кроме того, решает проблему использования многочисленные одноразовые термопары.

Огнеупорная оболочка эффективно противостоит экстремально высокой температуре, турбулентности расплавленного металла, термическим напряжениям из-за быстрого нагрева и охлаждения, а также химической эрозии, которая может привести к преждевременному выходу из строя металлургической фурмы. Еще более выгодно то, что теперь было обнаружено, что термопара, встроенная в огнеупорный материал металлургической фурмы с огнеупорной оболочкой, может обеспечивать точные и непрерывные прямые измерения температуры расплавленного металла одновременно с работой фурмы и, кроме того, решает проблему использования многочисленные одноразовые термопары.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Вкратце, это изобретение относится к металлургической фурме, состоящей из линейной металлической трубы или металлического трубопровода, заключенного в огнеупорный материал оболочки и дополнительно содержащего термопару, закрепленную внутри огнеупорного материала, при этом огнеупорный материал защищает как термопару, так и фурму, в то время как часть сопла фурмы погружена в расплавленный металл. В соответствии с данным изобретением средство термопары встроено в огнеупорный плакированный материал, заключающий в себе линейную металлическую трубку, предназначенную для барботирования аргона, азота или другого инертного газа через расплавленный металл. Чувствительное устройство термопары ориентировано в поперечном направлении наружу от линейной металлической трубы, так что чувствительная к температуре часть термопары расположена ближе всего к внешней периферии огнеупорной оболочки. Огнеупорная оболочка поддерживает цельную внешнюю поверхность, посредством чего средство измерения температуры спая термопары полностью защищено огнеупорной оболочкой и, тем не менее, точно и непосредственно измеряет температуру расплавленного металла, когда он находится в расплавленном металле.

В соответствии с данным изобретением средство термопары встроено в огнеупорный плакированный материал, заключающий в себе линейную металлическую трубку, предназначенную для барботирования аргона, азота или другого инертного газа через расплавленный металл. Чувствительное устройство термопары ориентировано в поперечном направлении наружу от линейной металлической трубы, так что чувствительная к температуре часть термопары расположена ближе всего к внешней периферии огнеупорной оболочки. Огнеупорная оболочка поддерживает цельную внешнюю поверхность, посредством чего средство измерения температуры спая термопары полностью защищено огнеупорной оболочкой и, тем не менее, точно и непосредственно измеряет температуру расплавленного металла, когда он находится в расплавленном металле.

Термопара, встроенная в огнеупор металлургической фурмы с огнеупорной оболочкой, предпочтительно обеспечивает непрерывную индикацию температуры на удаленном месте оператора во время обработки стали или железа, в то время как газообразный аргон вводится в металлургический расплав для контроля температуры расплава, десульфурации и ковшовый общеметаллургический процесс. Фурма с огнеупорной оболочкой, содержащая встроенную термопару в соответствии с данным изобретением, преимущественно обеспечивает непрерывную работу термопары в течение всего срока службы самой фурмы и сохраняется до тех пор, пока огнеупор остается неповрежденным и защищает металлическую фурму, которая может достигать сорока теплоты перемешивания аргона. Встроенная термопара измеряет непосредственную температуру нагрева расплавленного металла и может быть адаптирована для обеспечения дистанционного считывания с помощью проводов пропорционального электрического выхода. Эти и другие преимущества данного изобретения станут более очевидными из чертежей и подробного описания изобретения.

Фурма с огнеупорной оболочкой, содержащая встроенную термопару в соответствии с данным изобретением, преимущественно обеспечивает непрерывную работу термопары в течение всего срока службы самой фурмы и сохраняется до тех пор, пока огнеупор остается неповрежденным и защищает металлическую фурму, которая может достигать сорока теплоты перемешивания аргона. Встроенная термопара измеряет непосредственную температуру нагрева расплавленного металла и может быть адаптирована для обеспечения дистанционного считывания с помощью проводов пропорционального электрического выхода. Эти и другие преимущества данного изобретения станут более очевидными из чертежей и подробного описания изобретения.

НА ЧЕРТЕЖАХ

РИС. 1 представляет собой вертикальное частичное сечение металлургической фурмы в огнеупорной оболочке, содержащей встроенную термопару в соответствии с настоящим изобретением;

РИС. 2 представляет собой разрез по линии 2-2 на фиг. 1; и

1; и

РИС. 3 представляет собой увеличенный вид части фурмы, показанной на фиг. 1 обозначен цифрами 3-3 и, в частности, показывает термопару, встроенную в огнеупорный материал.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Ссылаясь теперь на чертежи, на которых одинаковые символы обозначают одинаковые части, показана металлургическая фурма 10 с огнеупорной плакировкой, содержащая линейный трубопровод, предпочтительно содержащий внутреннюю трубу 16, расположенную внутри внешней трубчатой стали 12, заключенной в огнеупорный облицовочный материал 14. Трубчатая сталь 12 показан как квадратное поперечное сечение, но может иметь круглую или другую форму поперечного сечения. Наружная трубчатая сталь 12 содержит внутреннюю трубу 16, показанную круглой, но может иметь и другие подходящие формы поперечного сечения. В верхней части фурмы 10 внешняя труба 12 и внутренняя труба 16 вместе выходят за пределы огнеупорного облицовочного материала 14, тогда как нижняя часть фурмы 10 полностью покрыта огнеупорным материалом, за исключением выпускного отверстия 17 или часть сопла фурмы 10. Внешняя труба 12 заканчивается на некотором расстоянии от части сопла 17, но внутренняя труба 16 продолжается вниз, оказывается заключенной в огнеупорную оболочку 14 и заканчивается в дальней нижней части, образуя выпускное отверстие 17 сопла фурмы. копье 10.

Внешняя труба 12 заканчивается на некотором расстоянии от части сопла 17, но внутренняя труба 16 продолжается вниз, оказывается заключенной в огнеупорную оболочку 14 и заканчивается в дальней нижней части, образуя выпускное отверстие 17 сопла фурмы. копье 10.

Как показано на фиг. 1, внутренняя труба 16 закреплена на расстоянии от окружающей внешней трубы 12 с помощью стальной пластинчатой шайбы 20, приваренной к нижнему концу внешней трубы 12, в результате чего внутренняя труба 16 удерживается на расстоянии в центре внешней трубы 12 и в относительно квадратной внешней трубы 12. Воздушное пространство между внутренней трубой 16 и внешней трубой 12 предпочтительно обеспечивает воздушное пространство между огнеупором и внутренней трубой 16 для дополнительной изоляции внутренней трубы 16 от сильного нагрева расплавленного металла. Огнеупорная оболочка 14 простирается вверх, охватывая квадратную внешнюю металлическую трубу 12, но заканчивается в точке примерно на две трети длины линейной внешней трубы 12. Таким образом, огнеупорный материал 14 крепится к каналу, содержащему внешнюю трубу 12 и трубу, и покрывает его. внутреннюю трубу 16 на глубину, на которую фурма 10 может быть погружена в расплав расплавленной стали во время использования фурмы 10. Внешняя труба 12 проходит вверх от огнеупорной оболочки 14, где две вертикально разнесенные стальные пластины 24, 25 увеличенного размера приварены к внешней квадратной трубе 12. На самом верхнем конце внешней квадратной стальной трубы 12 приваренная стальная шайба 30 удерживает внутреннюю круглую труба 16, закрепленная по центру во внешней квадратной трубе 12. Верхний конец внутренней круглой трубы 16 имеет муфту 32, предназначенную для соединения с подводящим трубопроводом 34 и источником 36 газообразного аргона или азота под давлением, посредством чего инертный газ может подаваться под давлением. давление через полую внутреннюю круглую трубу 16 сверху вниз и обеспечивает желаемое барботажное действие, в то время как самая нижняя огнеупорная часть фурмы погружена в расплавленную сталь при использовании.

Таким образом, огнеупорный материал 14 крепится к каналу, содержащему внешнюю трубу 12 и трубу, и покрывает его. внутреннюю трубу 16 на глубину, на которую фурма 10 может быть погружена в расплав расплавленной стали во время использования фурмы 10. Внешняя труба 12 проходит вверх от огнеупорной оболочки 14, где две вертикально разнесенные стальные пластины 24, 25 увеличенного размера приварены к внешней квадратной трубе 12. На самом верхнем конце внешней квадратной стальной трубы 12 приваренная стальная шайба 30 удерживает внутреннюю круглую труба 16, закрепленная по центру во внешней квадратной трубе 12. Верхний конец внутренней круглой трубы 16 имеет муфту 32, предназначенную для соединения с подводящим трубопроводом 34 и источником 36 газообразного аргона или азота под давлением, посредством чего инертный газ может подаваться под давлением. давление через полую внутреннюю круглую трубу 16 сверху вниз и обеспечивает желаемое барботажное действие, в то время как самая нижняя огнеупорная часть фурмы погружена в расплавленную сталь при использовании.

Как правило, внешняя квадратная стальная труба 12 может иметь толщину 3 дюйма на 3 дюйма и 1/4 дюйма. Внутренняя круглая труба 16 может быть трубой 3/8 дюйма сортамента 40. Квадратная трубка может иметь длину от 16 до 17 футов и обычно может располагаться на расстоянии от 6 до 12 дюймов вверх от самого нижнего конца огнеупора 14, но проходит вверх и выходит за верхнюю часть огнеупора в верхней части фурмы. 10. Внутренняя стальная труба 16 проходит за оба конца внешней квадратной трубы 12 и обычно может иметь общую длину от 17 до 18 футов. Огнеупорный материал может представлять собой огнеупорный материал с высоким содержанием глинозема, содержащий армирующее стальное волокно или аналогичные структурные волокна, и предпочтительно должен обеспечивать огнеупорную оболочку толщиной от 21/2 дюйма до 3 дюймов вокруг плакированной нижней части фурмы 10. ноги, хотя можно использовать более длинную или более короткую облицовку в зависимости от желаемого дизайна. Проволока или другие крепежные средства могут помочь прикрепить огнеупорную облицовку 14 к трубе 12 внешнего пространства, как показано в патенте США No. №3,976 286.

№3,976 286.

В соответствии с данным изобретением средство термопары 40 содержит соединение 41 термопары платино-родиевого типа, встроенное в литую огнеупорную стенку 14 в нижней части фурмы 10, как показано в целом на фиг. 1 и лучше всего видно на фиг. 3. Соединение 41 термопары предпочтительно может быть термопарой типа B или термопарой типа R, или типа S, или термопарой аналогичного типа. Термопара типа B, например, содержит сварной шов 41 между двумя проводами из различных платиновых сплавов, такими как провод 42 из сплава родий-платина и 43 провод из сплава родий-платина 30%. Термопара 40 проходит сбоку в огнеупорную стенку 14 и заканчивается в районе 90% по толщине стенки или примерно 1/4 дюйма, но не менее 1/8 дюйма от внешней периферии огнеупорной стенки 14. Предпочтительно термопарное средство 40 содержится в отдельной керамической оболочке или огнеупорном трубчатом элементе 44, как показано на рисунке. в патенте США. № 4,093,193 или аналогичные предварительно отформованные огнеупорные трубы для высокотемпературных термопарных устройств. Предварительно сформованная огнеупорная труба 44 может быть направлена вбок или радиально внутри литой огнеупорной облицовки 14 при сборке неотвержденного литейного материала перед отверждением литейного огнеупорного материала вместе с квадратной трубкой 12. Таким образом, внешние концы предварительно отформованной огнеупорной трубка 44 для термопары может быть расположена близко к внешней периферийной поверхности огнеупорной оболочки 14, как лучше всего показано на фиг. 3, без ослабления огнеупорной оболочки 14. Провода 42, 43 из платинового сплава термопары 40, закрепленные внутри предварительно отформованной огнеупорной трубы 44, соединяются с парой изолированных проводов 46, 47 из меди или медного сплава, которые, в свою очередь, проходят вверх внутри огнеупора. плакированной части фурмы 10. Провода 46, 47 предпочтительно расположены в воздушном пространстве между внешней трубой 12 и внутренней трубой 16, хотя провода 46, 47 могут располагаться рядом с наружной стенкой трубки 12 и /или встроены в огнеупор 14 рядом с внешней стенкой трубы 12.

Предварительно сформованная огнеупорная труба 44 может быть направлена вбок или радиально внутри литой огнеупорной облицовки 14 при сборке неотвержденного литейного материала перед отверждением литейного огнеупорного материала вместе с квадратной трубкой 12. Таким образом, внешние концы предварительно отформованной огнеупорной трубка 44 для термопары может быть расположена близко к внешней периферийной поверхности огнеупорной оболочки 14, как лучше всего показано на фиг. 3, без ослабления огнеупорной оболочки 14. Провода 42, 43 из платинового сплава термопары 40, закрепленные внутри предварительно отформованной огнеупорной трубы 44, соединяются с парой изолированных проводов 46, 47 из меди или медного сплава, которые, в свою очередь, проходят вверх внутри огнеупора. плакированной части фурмы 10. Провода 46, 47 предпочтительно расположены в воздушном пространстве между внешней трубой 12 и внутренней трубой 16, хотя провода 46, 47 могут располагаться рядом с наружной стенкой трубки 12 и /или встроены в огнеупор 14 рядом с внешней стенкой трубы 12. Подводящие провода 46, 47 из медного сплава проходят вверх внутри фурмы 10 и, в конечном счете, отходят от фурмы 10 с помощью удлинительных проводов 49 с изоляцией из медного сплава., 50. Удлинительные провода 49, 50 соединяются с устройством 52 прямого считывания температуры или с устройством 54 непрерывной записи температуры или с аналогичным записывающим устройством, отображающим температуру на постоянной основе.

Подводящие провода 46, 47 из медного сплава проходят вверх внутри фурмы 10 и, в конечном счете, отходят от фурмы 10 с помощью удлинительных проводов 49 с изоляцией из медного сплава., 50. Удлинительные провода 49, 50 соединяются с устройством 52 прямого считывания температуры или с устройством 54 непрерывной записи температуры или с аналогичным записывающим устройством, отображающим температуру на постоянной основе.

Фурма 10 может быть собрана обычным способом путем заливки огнеупорного материала вокруг внешней квадратной трубы 12, содержащей внутреннюю круглую трубу 16, закрепленную на расстоянии внутри внешней трубы 12. Термопару 40 можно закрепить внутри огнеупорной оболочки 44. которая, в свою очередь, закреплена в литьевом материале, как описано выше, при этом медные подводящие провода 46, 47 предпочтительно расположены в воздушном пространстве между внутренней трубой 16 и внешней трубой 12. Путем размещения изолированных подводящих проводов 46, 47 в воздушном пространстве провода 46, 47 поддерживаются прохладными и предотвращают нежелательный нагрев, который может вызвать эффект вторичной термопары и привести к ошибочным показаниям температуры.

При использовании фурму 10 погружают в расплавленный металл, содержащийся в ковше или другом сосуде для содержания расплавленной стали, до такой степени, что только часть фурмы 10 с огнеупорной плакировкой располагается ниже поверхности расплавленного металла, в то время как незащищенная сталь трубная часть 12 удерживается намного выше поверхности расплавленного металла. Инертный газ, такой как аргон, подают под давлением от источника к внутренней трубе 16 фурмы 10 через муфту 32, закрепленную в самой верхней части внутренней круглой трубы 16. Газ проходит через полую внутреннюю трубу 16 и существует через самую нижнюю часть. сопловая часть 17 на дальнем конце внутренней трубы 16, в результате чего пузырьки газа проходят через расплавленную сталь, вызывая эффект перемешивания и охлаждения расплавленного металла. Термопарное средство 40 также расположено под поверхностью расплавленного металла, благодаря чему можно измерять непосредственную температуру расплавленного металла без ошибок, вносимых косвенными измерениями температуры расплава. Непосредственная температура расплавленного металла передается проводами 46, 47, расположенными в воздушном пространстве между внутренней трубой 16 и внешней трубой 12 и соединенными с удлинителями 49., 50 соединены с удаленно расположенным внешним средством отображения температуры, где температура постоянно регистрируется.

Непосредственная температура расплавленного металла передается проводами 46, 47, расположенными в воздушном пространстве между внутренней трубой 16 и внешней трубой 12 и соединенными с удлинителями 49., 50 соединены с удаленно расположенным внешним средством отображения температуры, где температура постоянно регистрируется.

В предпочтительном варианте осуществления настоящего изобретения огнеупорная оболочка содержит выемку или вогнутую область 56, окружающую дистальный конец огнеупорной трубки или оболочки 44 термопары, как показано на фиг. 1 и лучше всего видно на фиг. 3. Вогнутая область 56 обычно может иметь радиус от 1/4 до 1/2 дюйма, при этом дистальный конец огнеупорной трубы 44 предпочтительно находится заподлицо с вогнутой поверхностью 56 и непосредственно подвергается воздействию расплавленного металла при использовании. Хотя это и нежелательно, трубка 44 из огнеупорной термопары может немного выступать за вогнутую поверхность 56, но не за пределы внешней периферийной поверхности огнеупорной оболочки 14, или, в качестве альтернативы, трубка 44 из огнеупорной термопары может быть немного заглублена от вогнутой поверхности 56. углубленная вогнутая поверхность 56 позволяет расплавленному металлу течь рядом с местом соединения термопары 41, расположенным внутри керамической или огнеупорной трубки 44, не подвергая огнеупорную трубку 44 разрушению из-за того, что трубка 44 выступает наружу из внешней периферийной поверхности огнеупорной оболочки 14. Вогнутая поверхность 56 предпочтительно обеспечивает защиту огнеупорной трубки 44 внутри огнеупорной оболочки 14 и, тем не менее, поддерживает непосредственное воздействие расплавленного металла на спай термопары 41. Следовательно, температура, ошибки измерения из-за влияния окружающей огнеупорной оболочки 14 или температуры самой огнеупорной оболочки 14 преимущественно избегаются, а прямое измерение расплавленного металла непосредственно измеряется термопарой 40 в огнеупорной трубе 44, непосредственно открытой к расплавленному металлу.

углубленная вогнутая поверхность 56 позволяет расплавленному металлу течь рядом с местом соединения термопары 41, расположенным внутри керамической или огнеупорной трубки 44, не подвергая огнеупорную трубку 44 разрушению из-за того, что трубка 44 выступает наружу из внешней периферийной поверхности огнеупорной оболочки 14. Вогнутая поверхность 56 предпочтительно обеспечивает защиту огнеупорной трубки 44 внутри огнеупорной оболочки 14 и, тем не менее, поддерживает непосредственное воздействие расплавленного металла на спай термопары 41. Следовательно, температура, ошибки измерения из-за влияния окружающей огнеупорной оболочки 14 или температуры самой огнеупорной оболочки 14 преимущественно избегаются, а прямое измерение расплавленного металла непосредственно измеряется термопарой 40 в огнеупорной трубе 44, непосредственно открытой к расплавленному металлу.

Соответственно, копье с огнеупорной оболочкой по настоящему изобретению, содержащее внутренние средства термопары, закрепленные в огнеупорной оболочке, выгодно обеспечивает точное прямое измерение температуры расплавленного металла на непрерывной основе без необходимости использования одноразовых термопар.