Содержание

Цокольный этаж из блоков фбс: этапы строительства

Содержание

- Особенности цокольного этажа

- Преимущества строительства цокольного этажа из блоков фбс

- Этапы строительства

- Роем котлован

- Монтаж фбс

- Установка армопояса

- Гидроизоляция

- Утепление

- Заключение

Многие застройщики стараются расширить пространство помещений. Вызвано такое желание необходимостью утепления полов на первом этаже и увеличением полезных квадратных метров. Сегодня попробуем разораться, как строится цокольный этаж из блоков фбс.

Особенности цокольного этажа

Желающие могут на первом этаже устроить подвальное помещение под хранение овощей зимой, переоборудовать его в спортивный зал или использовать по иному назначению. В каждом из случаев из данной площади извлекается определенная польза. Но преимущество цокольного пространства заключено не только в увеличении свободного пространства, но и в сокращении тепловых потерь.

Как следует из нормативов строительства, высота такого этажа должна быть не ниже двух с половиной метров, но застройщики порой превышают данный норматив, получая таким образом полноценный этаж. Чтобы добиться этого, на нужную глубину выкапывают грунт.

Еще одно основное достоинство цокольного яруса состоит в том, что на него приходится часть нагрузочных воздействий от всего здания. Получается, что потраченные на строительные работы деньги и силы оправдываются в полном объеме.

Преимущества строительства цокольного этажа из блоков фбс

Блочный материал фбс, из которого строится цокольный этаж, отличается многими достоинствами. Основными из них являются следующие:

- строительные работы не подразумевают приготовление бетонной массы, как это необходимо в случае с заливкой монолита. Ведь известно всем, что малейшие отклонения в пропорциях оборачиваются понижением качественного состояния;

- блоки отлично противостоят воздействию отрицательных температур, так как при их производстве в растворную массу добавляют присадки.

Такая мера позволяет вести строительство в регионах со сложными климатическими условиями;

Такая мера позволяет вести строительство в регионах со сложными климатическими условиями; - модельный ряд материала отличается многообразием. Это дает возможность выбирать блоки под конкретные ситуации. Материал различается параметрами и составами. Получается, что технические показатели у блоков тоже различные;

- блоки фбс отличаются устойчивостью к воздействию агрессивной среды. Это дает возможность вести строительство даже в местах, где грунты отличаются высоким показателем кислотности;

- еще одно преимущество блочного материала – приемлемая стоимость.

К сожалению, в каждом строительном материале можно отыскать и негативные моменты, и блоки фбс в таком случае исключением не являются:

- фундаментное монолитное основание, залитое своими силами, обходится на двадцать – тридцать процентов дешевле, чем возведенное из блочного материала;

- если предстоят строительные работы из блоков больших размеров, то для их укладки придется арендовать грузоподъемную технику, что повлечет за собой дополнительные финансовые расходы;

- при укладке блоков фбс остаются шовные участки, не защищенные от воздействия окружающей среды.

Через некоторое время они приходят в негодность. Чтобы этого не случилось, приходится устраивать защитный слой из гидроизолирующих материалов. Следует заметить, что такие швы способствуют проникновению холодного воздуха, и чтобы сохранить в цокольном помещении тепло, его приходится утеплять;

Через некоторое время они приходят в негодность. Чтобы этого не случилось, приходится устраивать защитный слой из гидроизолирующих материалов. Следует заметить, что такие швы способствуют проникновению холодного воздуха, и чтобы сохранить в цокольном помещении тепло, его приходится утеплять;

- правильно залитый монолит отличается лучшей прочностью, чем конструкция из блоков. По своей сути он напоминает ленточное основание, разделенное на несколько частей.

Этапы строительства

Строительство цокольного этажа из блоков фбс начинается с подготовки площадки.

Место, отведенное под застройку, очищается от мусора и растительности, на нем выполняется разметка.

Роем котлован

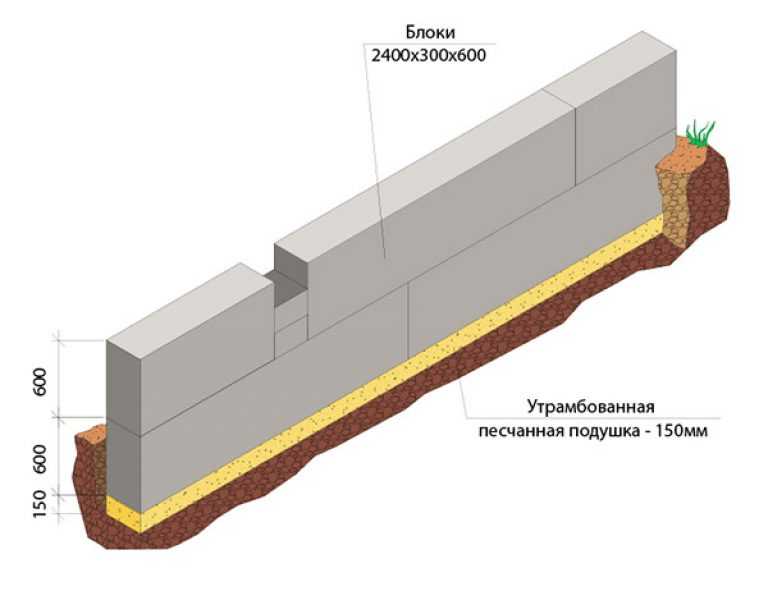

В первую очередь следует определиться с его глубиной. Данный показатель зависит не только от вашего желания, но и от особенностей почвы. Если грунтовые воды к поверхности земли размещаются близко, то глубина цокольного этажа из фундаментных блоков не должна превышать одного метра. В таком случае, чтобы расширить этаж, котлован углубляется на сорок – пятьдесят сантиметров, что позволит устроить песчано-гравийную подушку и гидроизоляционный слой.

В таком случае, чтобы расширить этаж, котлован углубляется на сорок – пятьдесят сантиметров, что позволит устроить песчано-гравийную подушку и гидроизоляционный слой.

Если на участке наблюдаются сезонные колебания талых или грунтовых вод, рекомендуется устроить дренаж из водоотводных труб, уложенных по отношению к строящейся конструкции под наклонным углом.

На сухом участке глубина цокольного этажа устраивается по вашему пожеланию с соблюдением требований строительных правил.

Как только все подготовительные работы закончены, можно наносить разметку и начинать рытье котлована. Чтобы сэкономит время и силы, следует взять в аренду экскаватор. В процессе рытья необходимо руководствоваться определенной последовательностью действий:

- как только специальная техника закончит выполнение работ, периметр котлована и его угловые участки выравниваются вручную;

- под размещение несущих стен необходимо устроить канавы, размеры которых составляют тридцать – сорок сантиметров.

При этом предусматривается десятисантиметровый запас под установку блочного материала фбс;

При этом предусматривается десятисантиметровый запас под установку блочного материала фбс; - стены подготовленных углублений в качестве дополнительной меры фиксируются щитами из досок;

- дно канав засыпается мелкофракцинной щебенкой, сверху которой закладывается армирующая сетка;

- подготовленные канавы бетонируются, и им предоставляется несколько недель для окончательного высыхания.

Так выполняется подготовка опорной ленточной основы, на которую в последующем буду укладываться блоки фбс.

Монтаж фбс

Подготовительный этап завершен, теперь будем разбираться, как правильно построить цокольный этаж из блоков фбс. Технологию строительства из фундаментных блоков рассмотрим отдельными этапами:

- укладка первого ряда – работы начинаются с угловых участков. Блочный материал выставляется на растворную массу под прямыми углами, по смежным сторонам протягиваются два шнура. Важная особенность – соблюдение между блоками прямого угла, так как от этого будет зависеть геометрия всего сооружения;

- устраиваем второй и последующие ряды – с самого начала строительства учитываются будущие проемы под оконные и дверные коробки и другие технологические отверстия, чтобы потом не пробивать их вручную.

Стыковочные участки между блочными камнями заполняются бетонным раствором. На некратных участках устанавливается опалубочная система и выполняется их бетонирование. Пустотные места, возвышающиеся над поверхностью земли, разрешается закладывать кирпичным материалом по всей ширине блоков.

Стыковочные участки между блочными камнями заполняются бетонным раствором. На некратных участках устанавливается опалубочная система и выполняется их бетонирование. Пустотные места, возвышающиеся над поверхностью земли, разрешается закладывать кирпичным материалом по всей ширине блоков.

Очередной ряд монтировать запрещается, пока не выполнена заделка замков и пустотных участков в предыдущей кладке.

Шовные участки рядов прокладываются раствором, который потом заглаживается, чтобы застывший раствор не становился помехой последующим отделочным работам.

Перед монтажом очередного блока его проверяют на вертикальность и ровность углов.

Установка армопояса

Когда будут уложены последние блоки, предназначенные для цоколя фундамента, по верхнему ряду укладывается монолитный армированный пояс.

С его помощью на цокольный этаж равномерно перераспределяется нагрузка, создаваемая всей конструкцией. Армпояс является связующим элементом между цокольным ярусом и домом, повышает показатель прочности стен, обеспечивает целостность всего объекта в случае проседания либо сдвига почвы. Кроме того, с помощью этого элемента повышается уровень сопротивления дома разнообразным воздействиям деформирующего характера.

Кроме того, с помощью этого элемента повышается уровень сопротивления дома разнообразным воздействиям деформирующего характера.

По цоколю из блоков фбс, возведенному на ленточном фундаменте, монтируется опалубочная система с таким расчетом, чтобы высота армирующего пояса составляла двадцать – сорок сантиметров, а ширина совпадала с толщиной стены. Доски прочно соединяются с помощью металлических шпилек немного выше нижней части короба, и его надевают на блочный ряд.

От плотности прилегания опалубки зависит количество вытекаемого бетонного раствора. Для фиксации верхнего края опалубки используют рейки.

Бетонный пояс армируется каркасом из арматурных прутьев диаметром 1 – 1.2 см, соединенных поперечинами с сечением 0.6 – 0.8 мм. При определении размеров каркасной основы следует учесть толщину защитного бетонного слоя (3 см). Это значит, что по ширине и высоте конструкция должна отличаться на 6 см от размеров опалубочного короба.

Арматура связывается проволокой, к основному каркасу крепят вертикальные выпуски в виде отдельных арматурных прутьев, предназначенные для связки несущих стен и цокольного яруса.

С помощью армопояса выравнивается горизонталь всей конструкции, если при ее возведении были допущены отклонения. С этой целью по внутренним сторонам опалубочной доски выводится проектная высота, по которой и выполняется заливка бетонного раствора.

Бетон, поданный в опалубку, разглаживается и тщательно трамбуется, чтобы исключить образование пустотных участков.

Гидроизоляция

Продолжаем разбираться, как построить дом с цоколем из фбс. Нам предстоит еще один важный этап строительства, который следует выполнить с полной ответственностью – устройство гидроизоляционного слоя.

Помните, что некачественная гидроизоляция способна стать причиной преждевременных разрушений конструкции как цоколя, так и всего объекта в целом.

Для начала необходимо обеспечить защиту конструктивных элементов, расположенных ниже уровня поверхности почвы. С этой целью фундаментная основа и блоки фбс обмазываются мастикой и покрываются рубероидными полосами, поверх которых выполняется финишное нанесение битума.

Кроме того, в качестве дополнительной меры рекомендуется устроить отмостку вокруг здания, по которой будет отводиться вода.

Утепление

Если мы строим цоколь из блоков фбс с таким расчетом, чтобы использовать его полезное пространство, то необходимо продумать наружное утепление стен. Данная мера поможет защититься от возможной сырости и скапливания конденсата из-за температурной разницы воздуха.

По нижнему краю фундаментного основания устраивается подушка из песка, высота которой начинается от двадцати сантиметров. Песок трамбуют, так как именно по нему планируется упирать плиты утеплительного материала.

В качестве утепления рекомендуется использовать пенополистирол, пеноплекс либо иной плитный материал, который наклеивается на гидроизоляционный слой. Листы можно располагать в один или в два слоя, только в первом случае швы придется запенивать. Особое внимание уделяется углам, потому что именно здесь происходят потери тепла, достигающие тридцати процентов.

По утеплительному слою крепится водостойкий материал.

Заключение

Возведение цокольного уровня – дело ответственное. Малейшие просчеты в проектировании способны обернуться неисправимыми последствиями. Но если все сделать правильно, то затраты оправдают себя достаточно быстро. Кстати, для предварительного расчета цокольного этажа из фбс можно воспользоваться специальным калькулятором, который легко найдете в интернете.

Строительство цокольного этажа из блоков ФБС

Большинство частных домов имеют цокольный этаж. При возведении дома можно значительно сэкономить время, деньги и силы на этом этапе строительства. Сегодня речь пойдет про блоки ФБС. Что это за зверь и с чем его едят, расскажем в этой статье.

Цокольный этаж в большинстве случаев делают на ленточный фундамент. Нужно правильно подготовить этот фундамент: очистить участок от мусора, определить грунт (глиняный или песчаный).

Укладку мы рекомендуем начинать с угла. Первые ФБС укладываются на цементный раствор, технология схожа при укладке кирпичей. Также мы рекомендуем изолировать каждый горизонтальный шов, специальным гидроизоляционным материалом.

Также мы рекомендуем изолировать каждый горизонтальный шов, специальным гидроизоляционным материалом.

На сегодняшний день рынок предлагает нам множество материалов для строительства: газоблоки, пеноблоки, монолитбетон. Но всё чаще люди выбирают ФБС. Информация об этих блоках широкодоступна. Мы же хотим рассказать про блоки завода ПТЖБ.

Каковы же преимущества наших блоков?

- Экологичность. Блоки полностью безопасны для человека;

- Морозостойкость. Марка не ниже F 200;

- Стойкость к плесени и грибкам;

- Прочность. Марка не ниже B 12,5, длительный срок эксплуатации;

- Размер. Вы сможете выбрать любой типоразмер блока под ваш цоколь;

- Цена. Невысокая стоимость будет доступна даже тем, у кого ограничен бюджет;

- Блоки ФБС ПТЖБ можно использовать при любых грунтовых водах и климатических условиях.

С хорошей теплоизоляцией на цокольном этаже вы сможете поддерживать температура в 20 градусов, а это отлично подойдет для жилых помещений или технических.

Недостатки значительно уступают достоинствам:

- Монтаж. Для их монтажа вам потребуются рабочие и техника. Блоки довольно тяжелые, и людям их не поднять.

Но этот недостаток перекрывается вышеперечисленным достоинствам.

С ФБС блоками ПТЖБ в сочетании с профессионалами в строительстве, вы можете быть уверены в качестве и надежности цокольного этажа вашего будущего дома. Также у наших менеджеров вы всегда можете запросить паспорт качества и индивидуальные расчёты на материалы.

ВЕРНУТЬСЯ В БЛОГ

ВЕРНУТЬСЯ В БЛОГ

ФБС 12.3.6т

по запросу

ВЫБРАТЬ

ФБС 12.4.3т

по запросу

ВЫБРАТЬ

ФБС 12.

4.6т

4.6тпо запросу

ВЫБРАТЬ

ФБС 12.5.3т

по запросу

ВЫБРАТЬ

ФБС 12.5.6т

по запросу

ВЫБРАТЬ

ФБС 12.6.3т

по запросу

ВЫБРАТЬ

ФБС 12.6.6т

по запросу

ВЫБРАТЬ

ФБС 24.3.6т

по запросу

ВЫБРАТЬ

ФБС 24.4.4т

по запросу

ВЫБРАТЬ

ФБС 24.

4.6т

4.6тпо запросу

ВЫБРАТЬ

ФБС 24.5.6т

по запросу

ВЫБРАТЬ

ФБС 24.6.6т

по запросу

ВЫБРАТЬ

ФБС 6.3.6т

по запросу

ВЫБРАТЬ

ФБС 6.4.6т

по запросу

ВЫБРАТЬ

ФБС 9.3.6т

по запросу

ВЫБРАТЬ

ФБС 9.4.3т

по запросу

ВЫБРАТЬ

ФБС 9.4.6т

по запросу

ВЫБРАТЬ

ФБС 9.

5.6т

5.6тпо запросу

ВЫБРАТЬ

ФБС 9.6.6т

по запросу

ВЫБРАТЬ

Устройство конструкции

, плюсы и минусы, монтаж, область применения

Сборный фундамент дома из железобетонных конструкций возводится быстро и не требует обширных подготовительных работ в виде установки опалубки и установки арматурного каркаса. Блоки ФБС не требуют времени для набора прочности, бетон прошел заводские испытания. Ленточное основание можно загружать кладкой и делать цокольный этаж сразу после завершения монтажа.

Содержание

- Основная информация и устройство блоков ФБС

- Область применения

- Достоинства и недостатки

- Подготовительные работы

- Технология укладки

- Способ экономии денег

- Способ экономии 90 информация и устройство блоков ФБС

08

Фундаментные блоки ФБС

Фундаментные блоки выполнены из бетона в виде прямоугольной конструкции. Внутри по технологии устанавливается каркас из определенных видов арматуры. Искусственные камни изготавливаются любых размеров, вес варьируется в пределах 240 – 19 г.60 кг.

Внутри по технологии устанавливается каркас из определенных видов арматуры. Искусственные камни изготавливаются любых размеров, вес варьируется в пределах 240 – 19 г.60 кг.

Стандартные характеристики бетонных блоков:

- водонепроницаемость W2;

- выдерживают не менее 50 серий замораживания и оттаивания;

- плотность в пределах 2,2 — 2,5 т/м3;

- прочность 100 — 110 кг/см2;

- Морозостойкость F200.

Сборные элементы снабжаются монтажными петлями из арматуры, которые предназначены для зацепления при монтаже кранами и располагаются на верхней плоскости. Используется бетон от класса В7,5 до В15, наполнителем служит керамзит, щебень.

Заводы производят изделия на заказ с различными типами металлических сеток, каркасов или линейных элементов. Производители изготавливают бетонные смеси с непохожими качествами, благодаря специальным добавкам, повышающим морозостойкость или влагостойкость.

Обозначение разновидностей фундаментов ФБС:

- стандартные рядовые изделия твердой засыпки — ФБС;

- с внутренними пустотами для снижения веса — FBP;

- со сквозным отверстием для труб — ФБВ;

- фундаментные подушки — FL.

Последний тип представляет собой плоскую трапециевидную форму из тяжелого бетона с армированием.

Блоки следует размещать в первом ряду под прямоугольными элементами, чтобы оптимизировать и равномерно распределить давление от здания на землю. Подушки выравнивают неровности почвы и уменьшают вибрации на твердом грунте. Железобетонная обделка позволит сократить трудозатраты при возведении фундамента.

Область применения

Блоки ФБС применяются для строительства зданий различного назначения при невозможности заливки монолитного основания

Сборные изделия применяются для устройства фундаментов многоэтажных сооружений с большим весом и для возведения сопровождение дома в частном строительстве. Уровень спроса диктует прочность блочного фундамента, который дополнительно обеспечивается металлическим каркасом внутри каждой детали.

Сборные основания применяют там, где заливка монолитных секций недопустима по разным причинам:

- большая удаленность от завода по производству бетонных смесей;

- климат неблагоприятный для твердения материала в открытых условиях;

- неготовность заказчика к долгострою нулевого цикла;

- стремление снизить трудозатраты на объекте.

Сборные элементы для расширенного фундамента не применяют на пучинистых и просадочных грунтах, т.к. лента отдельных блоков плохо сопротивляется изгибающим усилиям. В этом случае используйте подложку из фундаментных подушек или сделайте монолитную плиту под весь дом.

В неустойчивых грунтах фундамент ФБС можно выполнять при наличии системы разделения давления в виде свай или отдельных столбов с ростверковым или плитным соединением. Необходимо устанавливать рядовые блоки, чередуя их с монолитными секциями для увеличения прочность на изгиб, при этом производится поэтапная перевязка швов между рядами сборных элементов.

Вырезы в изделиях используются для прокладки коммуникаций, что удобно при индустриализации строительства. Из облегченных элементов кладут стены подвала, подвала, применяют блоки с наполнителем из шлака, керамзита, с силиконовым типом вяжущего.

Преимущество блоков — высокая скорость строительства

Главное преимущество — короткие сроки возведения прочного фундамента. В частном домостроении нет необходимости тщательно замешивать компоненты, чтобы соблюсти пропорции смеси, готовить материалы и возводить опалубку. Зимой фундамент строится без специального подогрева бетона, что экономит деньги заказчика.

В частном домостроении нет необходимости тщательно замешивать компоненты, чтобы соблюсти пропорции смеси, готовить материалы и возводить опалубку. Зимой фундамент строится без специального подогрева бетона, что экономит деньги заказчика.

Преимущества использования фундаментных блоков ФБС:

- блоки снабжены монтажными петлями для использования оборудования грузоподъемных механизмов;

- в боковых поверхностях имеются выступающие и вогнутые канавки для более прочного соединения элементов;

- для холодных регионов в смесь добавляют антифризные присадки;

- материал производится на заводе, поэтому продукция соответствует стандартам;

- срок службы приближается к пятидесяти годам;

- есть специальные виды железобетонных стаканов для колонн.

Основным недостатком является сложность обеспечения водонепроницаемости соединительных швов между плитами ФБС. Проблема решается использованием бентонитового шнура на внешних сторонах стыка. Общая изоляция от влаги производится путем наплавки стекловолокном или сшитым полипропиленом. Водозащита монтируется вверху основания над уровнем влажности грунта, чтобы пленка не отслаивалась при строительстве нулевого цикла.

Общая изоляция от влаги производится путем наплавки стекловолокном или сшитым полипропиленом. Водозащита монтируется вверху основания над уровнем влажности грунта, чтобы пленка не отслаивалась при строительстве нулевого цикла.

Низкосортные бетоны могут промерзать, поэтому для них делают хорошую теплоизоляцию наружных стен. Утеплитель низкой плотности крепится к блокам на клей, затем закрепляется землей при засыпке пазух фундамента.

Подготовительные работы

Разметка площадки

На местности разбивают оси цоколя, взятые из схемы расположения блоков для фундамента. Правильный расчет размеров на строительной площадке позволит избежать перекосов и выдержать требования по установке вертикальных конструкций, а также по опиранию плит перекрытий на стены и колонны.

Порядок подготовки:

- Оси здания размечаются геодезистом с помощью теодолита (углы строения) и уровня (отметки дна котлована, траншеи).

- По внутреннему и внешнему краям фундамента натягивается шнур, точки разметки выносятся на расстояние за пределы зоны строительства, чтобы они оставались неповрежденными при проведении земляных работ.

- Устраивают подложку из песка или цемента с утрамбовкой и заливкой каждого слоя или укладывают железобетонную обделку фундаментных подушек (блоки ФЛ).

- Закладные детали железобетонной обделки сварены, швы обработаны гидроизоляционными материалами.

- Проверяется правильное натяжение линии разметки.

Песок, щебень и цемент заготавливают для приготовления раствора для заделки швов. Деревянные бруски 50 х 100 мм используются в качестве распорок при промежуточном наклоне блоков. Необходимы емкости для воды и замеса, лопаты, мастерки, молотки. Горизонтальность проверяется водяным или лазерным уровнем, вертикальность установки блочного фундамента согласовывается отвесом.

Технология укладки

Подъемные автомеханизмы размещаются так, чтобы не было обрушения стенок ямы. Первоначально по углам ленточного фундамента укладываются блоки, затем под колонны устанавливаются столбчатые стаканы, если таковые предусмотрены проектом.

Элементы укладываются на цементно-песчаный раствор, который скрепляет их насыпной или сборной подушкой. Иногда план раскладки предусматривает укладку проволочной сетки в местах закладки фундамента из бетонных блоков. Правильность монтажа проверяют инструментами, подгоняют ломом. Если перекос значителен, агрегат поднимают на стропах и выравнивают основание для установки.

Иногда план раскладки предусматривает укладку проволочной сетки в местах закладки фундамента из бетонных блоков. Правильность монтажа проверяют инструментами, подгоняют ломом. Если перекос значителен, агрегат поднимают на стропах и выравнивают основание для установки.

Швы между сборными элементами заделывают раствором, предварительно просверлив и прострочив для герметизации. Второй ряд кладут на раствор так, чтобы была соблюдена перевязка вертикальных швов. Если при монтаже появляются незаполненные участки, в которые не помещаются стандартные блоки, их заделывают бетоном. Для этого устанавливается опалубка.

Готовая конструкция снаружи обшивается пленкой для изоляции от влаги, после чего утепляется пенопластом, пенопластом или другими материалами с низким водопоглощением. Цокольный этаж или стену первого уровня укладывают сразу после застывания раствора и обратной засыпки пазух.

Стены подвала могут быть уже ленты фундамента или нависать. Это зависит от материала кладки, при этом размеры выбираются по конструктивному расчету. Если стена легкая и теплая (пенобетон, шлакобетон, газобетон), толщина ее будет небольшой. Перед укладкой делают горизонтальную изоляцию и укладывают оцинкованный отлив по периметру стыка. Это предотвратит попадание дождя и снега в шов стыка.

Если стена легкая и теплая (пенобетон, шлакобетон, газобетон), толщина ее будет небольшой. Перед укладкой делают горизонтальную изоляцию и укладывают оцинкованный отлив по периметру стыка. Это предотвратит попадание дождя и снега в шов стыка.

Способ сэкономить

Плиты подушки можно укладывать с таким расстоянием, чтобы опора вышележащего блока обоими концами приходилась на железобетонные элементы. Промежутки между командами ПЛ забивают землей и утрамбовывают. Экономия от такой прерывистой установки составляет около 22 — 25%, что приводит к снижению стоимости строительства сборного фундамента.

Иногда для герметизации швов между сборными конструкциями используют разбавленную водой сухую смесь. Это удобно, но можно удешевить, приготовив обычный цементно-песчаный раствор в концентрации 1:3 (цемент и песок соответственно).

Организация строительной площадки включает в себя правильное складирование блоков на расстоянии выдвинутой стрелы крана. Так что вам не придется искать дополнительное место перед установкой блоков в монтажное положение и передислоцировать подъемные механизмы.

На этапе строительства нулевого цикла используются небольшие автокраны подходящей грузоподъемности, которые легко справляются с блоками фундамента. Башенные краны на рельсовом ходу подключаются на этапе возведения второго и последующих этажей, когда автокраны уже не смогут подняться на необходимую высоту.

Важно пользоваться технологической схемой строительства, в которой указывается каждый этап работ с указанием временного интервала. Это позволит арендованной технике меньше простаивать, а строительство будет завершено в срок. Подрядчик должен организовать доставку блоков с завода и их монтаж с колес, что даст ощутимую экономию средств.

Узнайте, как использовать FC и FB для программирования ПЛК Siemens

Ведущие организации обучают свою команду работе с RealPars

После прохождения этого курса вы сможете:

Настройка функции (FC) для выполнения задачи или вычисления, например, объема в баке

Определение входных и выходных параметров для FC

Вызов FC из организационного блока (OB)

Настройка функционального блока (FB) для выполнения повторяющейся задачи

Определите и сконфигурируйте блок данных (DB) для поддержки логики функционального блока

Настройка FB для контроля и управления двухпозиционным клапаном

Интеграция FB с инструкцией DRUM для управления пошаговой последовательностью процессов

Программа курса

1

1.

Что такое FC и как его использовать в программе ПЛК

Что такое FC и как его использовать в программе ПЛК2. Практический пример использования FC в программе ПЛК — Часть 1

3. Практический пример использования FC в программе ПЛК – часть 2

4. Практический пример использования FC в программе ПЛК — Часть 3

2

5.

Что такое FB

Что такое FB6. Как создать FB в TIA Portal

7. Как настроить логику FB

8. Вызов FB из OB и определение блока данных

9.

Практический пример использования FB (управление клапаном) — часть 1

Практический пример использования FB (управление клапаном) — часть 110. Практический пример использования FB (управление клапаном) — часть 2

11. Практический пример использования FB (управление клапаном) — часть 3

12.

Практический пример использования FB (Sequencer) — Часть 1

Практический пример использования FB (Sequencer) — Часть 113. Практический пример использования FB (Sequencer) — Часть 2

14. Практический пример использования FB (Sequencer) — Часть 3

15.

Практический пример использования FB (Sequencer) — Часть 4

Практический пример использования FB (Sequencer) — Часть 416. Практический пример использования FB (Sequencer) – Часть 5

17. Практический пример использования FB (Sequencer) — Часть 6

18.

Практический пример использования FB (Sequencer) — Часть 7

Практический пример использования FB (Sequencer) — Часть 7

Идеально для вас, если…

Вы готовы расширить свои знания в области программирования Siemens S7 за пределы базовой релейной логики

Вам необходимо запрограммировать логику, которая включает повторяющиеся задачи (подпрограммы)

Вы хотите научиться использовать блоки данных (DB) в сочетании с функциональными блоками (FB) для поддержки сложных логических структур

Описание

FB и FC используются в программировании Siemens S7 для определения функций, которые могут выполняться по запросу из организационного блока. FB и FC похожи на подпрограммы и могут упростить программирование, когда одна и та же задача требуется несколько раз в программе.

FB и FC похожи на подпрограммы и могут упростить программирование, когда одна и та же задача требуется несколько раз в программе.

В этом курсе практические примеры управления будут использоваться для демонстрации использования этих функций и функциональных блоков. Блок FC будет настроен для расчета уровня в баке с трапециевидным дном. Входные и выходные параметры будут настроены таким образом, чтобы FC можно было использовать в качестве подпрограммы для расчета уровня в трех параллельных резервуарах.

Для демонстрации использования функционального блока будут разработаны два разных примера. Во-первых, FB будет использоваться для мониторинга и управления двухпозиционным клапаном, включая управление выходным сигналом клапана, контроль обратной связи по положению клапана и разработку аварийного сигнала несогласия с командой, если состояние клапана не соответствует заданному состоянию после временной задержки.

Второй пример демонстрирует более сложное использование FB с использованием блока данных для поддержки выполнения логики FB. Секвенсор DRUM будет настроен в FB для управления простым процессом по мере его пошагового выполнения.

Секвенсор DRUM будет настроен в FB для управления простым процессом по мере его пошагового выполнения.

Получить Pro

Готовьтесь к более высокой оплате и большей ответственности

Testimonial title

Marcin Trojak

Исходя из своего опыта, я должен сказать, что RealPars — это самая профессиональная программа онлайн-обучения. Инструкторам легко следовать, и они ясно объясняют теории ПЛК с превосходными вспомогательными изображениями и примерами из реальной жизни. Мне нравится, что они предоставляют резюме после каждого урока, которое объединяет всю информацию и облегчает ее запоминание. Кроме того, я могу тренироваться в любое время и в любом месте. Сейчас я подмастерье по обслуживанию, но когда я закончу обучение RealPars, я буду готов заняться программированием ПЛК, которое мне нужно.

Мохаммад Хабази

Сейчас я занимаюсь обслуживанием электрооборудования и приборов, но моя цель — стать штатным программистом ПЛК. Университетские курсы требуют слишком много денег и времени. Метод видеообучения RealPars великолепен… все инструкторы являются экспертами и говорят четко, поэтому они поддерживают мой интерес и за ними легко следить. Я очень хочу получить еще больше опыта в области ПЛК по мере добавления нового контента.

Университетские курсы требуют слишком много денег и времени. Метод видеообучения RealPars великолепен… все инструкторы являются экспертами и говорят четко, поэтому они поддерживают мой интерес и за ними легко следить. Я очень хочу получить еще больше опыта в области ПЛК по мере добавления нового контента.

Познакомьтесь со своим инструктором

Скотт Соммер, PE, CAP

Скотт Соммер работает в сфере автоматизации более 37 лет. Помимо своей постоянной работы в качестве директора по профессиональному развитию инженеров по автоматизации в Horizon Controls Group, Скотт гордится тем, что помогает развивать следующее поколение инженеров по автоматизации. В свободное время он инструктор RealPars и тренер ISA.

Вот почему вы добьетесь успеха

-

Индивидуальная поддержка

Застрял или есть вопрос? Вы получаете неограниченную поддержку от нашей команды проверенных экспертов по программированию ПЛК.

-

Уроки по лазерной технике

Мы научим вас только тому, что вам нужно знать, чтобы освоить курс ПЛК. Никакого пуха, наполнителя или пустой траты времени.

-

Опытные инструкторы

Все учебные курсы PLC включают пошаговые инструкции от лучших в мире, чтобы вы могли вступить в их ряды и получить несправедливое преимущество.

Гарантия RealPars

-

Подходит для всех уровней квалификации

мы поможем вам получить навыки, необходимые для того, чтобы выделиться и получить работу!

-

Получите практические навыки

Вы можете сразу же применить полученные знания и улучшить свои результаты.

Начать обучение сейчас

Вы получите доступ к этому курсу и полный доступ к остальным курсам в библиотеке.

Получить Pro

Часто задаваемые вопросы

-

Могу ли я получить сертификат на этот курс?

Да. RealPars выдаст Сертификат об окончании (сертифицированный RealPars), когда вы закончите курс.

-

Какое программное обеспечение требуется?

TIA Portal Basic V16 или выше

-

Может ли мой работодатель купить курс для меня?

Да.

Такая мера позволяет вести строительство в регионах со сложными климатическими условиями;

Такая мера позволяет вести строительство в регионах со сложными климатическими условиями; Через некоторое время они приходят в негодность. Чтобы этого не случилось, приходится устраивать защитный слой из гидроизолирующих материалов. Следует заметить, что такие швы способствуют проникновению холодного воздуха, и чтобы сохранить в цокольном помещении тепло, его приходится утеплять;

Через некоторое время они приходят в негодность. Чтобы этого не случилось, приходится устраивать защитный слой из гидроизолирующих материалов. Следует заметить, что такие швы способствуют проникновению холодного воздуха, и чтобы сохранить в цокольном помещении тепло, его приходится утеплять; При этом предусматривается десятисантиметровый запас под установку блочного материала фбс;

При этом предусматривается десятисантиметровый запас под установку блочного материала фбс; Стыковочные участки между блочными камнями заполняются бетонным раствором. На некратных участках устанавливается опалубочная система и выполняется их бетонирование. Пустотные места, возвышающиеся над поверхностью земли, разрешается закладывать кирпичным материалом по всей ширине блоков.

Стыковочные участки между блочными камнями заполняются бетонным раствором. На некратных участках устанавливается опалубочная система и выполняется их бетонирование. Пустотные места, возвышающиеся над поверхностью земли, разрешается закладывать кирпичным материалом по всей ширине блоков. 4.6т

4.6т 4.6т

4.6т 5.6т

5.6т