Проектирование оснований и конструирование фундаментов промышленных зданий и сооружений (стр. 1 из 4). Фундамент производственных зданий

Основания и фундаменты для промышленных и гражданских зданий

Строительство фундамента для промышленных зданий

Необязательно быть профессиональным строителем, чтобы понимать – надежность, безопасность и долговечность любого здания зависит в первую очередь от основания, на котором оно возведено. Неслучайно фундаменты зданий и сооружений индивидуально рассчитываются для каждого конкретного случая.

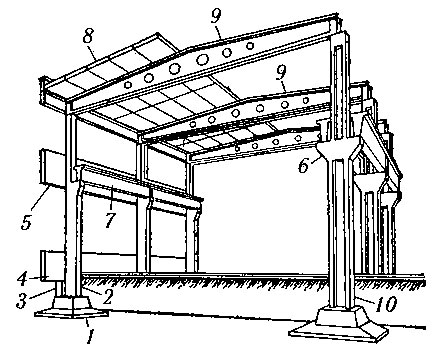

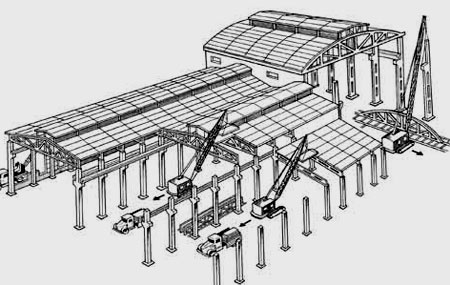

Каркас промышленного здания с готовым фундаментом

Геодезисты проводят соответствующее исследование, целью которого является установление глубины промерзания почвы в конкретном регионе, определяют несущую способность грунта и многие другие данные.

Когда проводится проектирование, специалисты высчитывают постоянные и временные нагрузки от конструкции, передающиеся на почву, и решают, какой именно фундамент лучше подойдет для жилых, промышленных и общественных зданий. И никому не будет лишним знать, какие типы оснований при этом могут использоваться.

В каких случаях следует выбрать монолитные фундаменты

Одними из наиболее востребованных фундаментов при строительстве многоэтажных промышленных и жилых зданий, является монолитные. Как утверждает СНиП IV-14-84, они отличаются высокой прочностью и долговечностью.

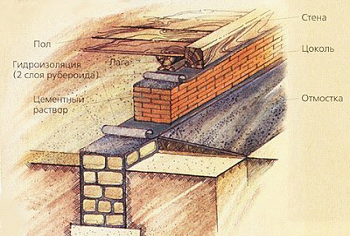

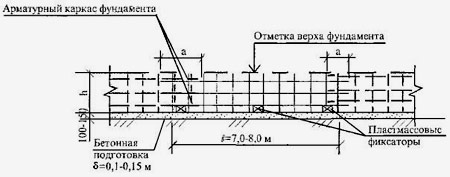

Подробная схема монтажа монолитного фундамента

И действительно, монолитный фундамент – единственный, площадь которого больше площади самого здания. Он занимает ту же площадь, что возводимое здание, немного выступая за его края. Именно благодаря большой площади нагрузка от здания распределяется по грунту максимально равномерно.

Это гарантирует минимальное давление на почву, позволяя при использовании монолитных фундаментов возводить любые здания на сложных, болотистых и пучинистых почвах.

Кроме того, монолитная структура гарантирует максимальный срок службы. Высокий уровень грунтовых вод в сумме с пучинистой почвой не могут повредить железобетонные монолитные фундаменты. Даже если имеет место значительный перепад уровня почвы, и сам угол залегания монолитной плиты немного изменяется, это не может нанести ни малейшего вреда конструкции.

К сожалению, монолитные фундаменты имеют и определенные недостатки. В первую очередь – значительный объем земляных работ. Обычно, чтобы выкопать котлован под монолитные основания, приходится извлечь сотни кубических метров земли.

Разумеется, для этого приходится использовать специализированную технику. Кроме того, приходится использовать большое количество бетона и арматуры, что существенно увеличивает стоимость постройки. И, наконец, прежде чем монолитные основания и фундаменты промышленных зданий можно начать использовать, они должны набрать прочность.

Из-за огромного объема бетона процесс набора прочности идет сравнительно медленно. При неблагоприятных условиях он может растянуться на несколько недель, из-за чего сроки строительства будут существенно увеличены.

Когда оптимальным выбором может стать фундамент стаканного типа

Если вы ищете основание, на которое могли бы опираться колонны, выступающие в роли несущей конструкции здания, то стаканный фундамент может стать удачным выбором. При строительстве жилых зданий он практически не используется, зато при постройке сельскохозяйственных, промышленных или общественных зданий, они могут стать удачным выбором.

Впрочем, для строительства многоэтажных зданий их используют крайне редко. Зато как фундаменты малоэтажных зданий они могут стать лучшим выбором.

Конечно, в этом случае строительству должно предшествовать обследование почвы, а также сезонное изменение почвы. После этого следует проектирование, позволяющее рассчитать давление на каждый стакан, равномерно распределяя нагрузку от здания и передавая её на почву.

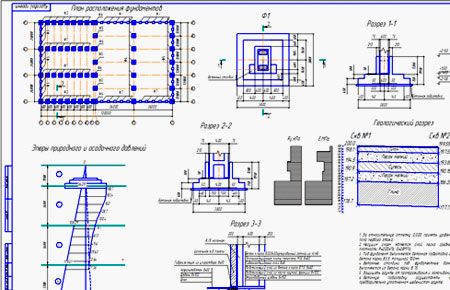

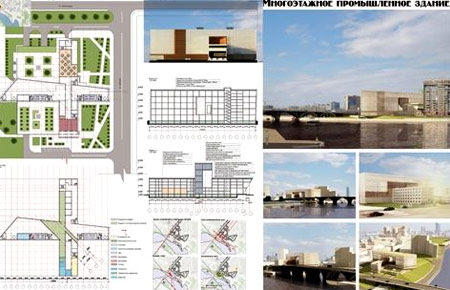

Проект готового фундамента для промышленного здания

Очень важно правильно составить план, определив расстояние между стаканами, чтобы почва могла выдерживать давление, передаваемое от здания через колонны.

Зато в остальном этот фундамент максимально хорош.

При его строительстве используются готовые железобетонные изделия, благодаря чему сроки возведения постройки будут сведены к минимуму. Не нужно ожидать, пока бетон затвердеет и наберет достаточную прочность – нужно лишь уложить несколько железобетонных изделий в определенном порядке, и сразу после завершения этой работы можно устанавливать в стаканы колонны, и начинать строительство здания.

Немаловажно и то, что объем земляных работ в этом случае значительно сокращается. Следовательно, снижается и стоимость строительства, и затраты времени, что высоко ценит каждый заказчик.

Чем привлекательны ленточные фундаменты

Удачным компромиссом между монолитными и стаканными основаниями являются ленточные фундаменты. Средние по срокам строительства, стоимости и несущей способности, они могут стать удачным выбором не только для кирпичных или крупнопанельных жилых, но и для промышленных и общественных зданий.

Чаще всего их используют при строительстве на прочных, каменистых почвах. Использовать ленточные фундаменты на пучинистых почвах не рекомендуется.

Если пучение почвы совмещено с промерзанием, высока вероятность разрыва фундамента, что нередко приводит к разрушению конструкции, установленной на нем.

В остальных случаях основания промышленных зданий ленточного типа прекрасно себя зарекомендовали.

Подробный чертеж фундамента с указанием всех размеров

Разумеется, как и в других случаях, прежде чем приступать к строительству, необходимо провести обследование местности, определить нагрузки на почву от строения, провести проектирование и составить план. Только в этом случае можно быть уверенными, что фундамент прослужит многие годы, и ему не понадобится ремонт или усиление.

Многие специалисты ценят ленточные основания за возможность строительства как из готовых железобетонных изделий (модульные фундаменты), так и при использовании обычного бетона и арматуры. И первые, и другие легко выдержат нагрузку от панельных и кирпичных зданий на нормальной почве. Но у заказчика появляется выбор.

Использование готовых железобетонных изделий позволяет существенно сократить сроки строительства. В этом случае фундаменты производственных зданий могут быть построены за несколько дней, поэтому не нужно ждать, пока бетон наберет достаточную прочность, чтобы приступить к дальнейшему строительству.

Также модульные фундаменты не нуждаются в опалубке, что упрощает монтаж. При этом готовые изделия имеют соответствующую арматуру, позволяющую сцеплять их между собой, получая очень прочную и практически монолитную ленту.

Также модульные фундаменты не нуждаются в опалубке, что упрощает монтаж. При этом готовые изделия имеют соответствующую арматуру, позволяющую сцеплять их между собой, получая очень прочную и практически монолитную ленту.

Если же ленточные фундаменты возводятся по классической схеме – опалубка, основа из арматуры и бетон, то на строительство уходит больше времени. Зато стоимость строительства существенно снижается. Для многих заказчиков именно стоимость является наиболее важным фактором.

Поэтому они выбирают этот вариант, и в результате остаются вполне довольны. Ведь ленточные основания и фундаменты промышленных зданий прекрасно зарекомендовали себя при использовании в самых разных регионах и условиях эксплуатации.

Однако, выполняя подобную работу, не следует забывать про СНиП 52-01-2003.

Схема для постройки промышленного здания с фундаментом

Именно им определяется расстояние между горизонтальной арматурой, составляющей металлический каркас, а также величина шага между поперечной арматурой.

Как выполняется ремонт фундаментов

К сожалению, фундамент, являющийся опорой для всего дома и обеспечивающий ему безопасность и прочность, при определенных обстоятельствах может разрушаться. Некоторые виды оснований более подвержены этому (ленточные, модульные), другие менее (свайные, стаканные, монолитные).

Иногда он просто покрывается трещинами, а иногда отдельные участки разрушаются. Это может произойти по разным причинам:

- неверное проектирование;

- землетрясение;

- климатические аномалии.

В любом случае находиться в таком доме небезопасно.

И единственным способом устранить поломку является качественный ремонт.

Готовый проект промышленного здания

Как же проводится ремонт поврежденного фундамента? Об этом стоит рассказать поподробнее.

В первую очередь необходимо уменьшить нагрузку на поврежденное основание, ремонт которого нужно провести. Для этого под перекрытия подводятся временные деревянные опоры.

Они разгружают фундамент, частично передавая нагрузку на грунт. Особенное внимание при этом следует уделять дверным и оконным проемам.

Дальнейший ремонт производится следующим образом:

- Проводятся земляные работы, целью которых является оголение поврежденного участка фундамента.

- Поврежденный участок основания удаляется при помощи отбойного молотка, кувалды или вручную, если разрушения дошли до крайней стадии, и представляют собой груду обломков.

- На месте удаленного участка устанавливается основание из связанной арматуры.

Схема армирования фундамента

Ремонт фундамента довольно сложное занятие. Поэтому большинство людей предпочитает не доводить дело до такой стадии.

При подозрении в неправильном проектировании они проводят обследование, тщательно изучая фундаменты гражданских зданий и промышленных построек, и при необходимости выполняют усиление. Об этом также будет нелишним знать каждому.

Что необходимо знать про усиление фундамента

Иногда возникают ситуации, при которых усиление фундамента является единственным способом избежать его повреждения и, соответственно, разрушения жилых, промышленных и прочих домов. Например, специалисты рекомендуют проводить укрепление фундаментов реконструируемых зданий, при надстройке дополнительных этажей и так далее.

Впрочем, если возникает мнение, что проектирование было проведено с ошибками, укрепление фундамента также позволяет не допустить возникновение более серьезных проблем. По крайней мере, оно обходится дешевле, занимает меньше времени и не настолько опасно, как настоящий ремонт.

Нередко в усилении нуждаются основания и фундаменты промышленных зданий, жилых, общественных и прочих.

Как же укрепляют фундаменты высотных зданий разного назначения?

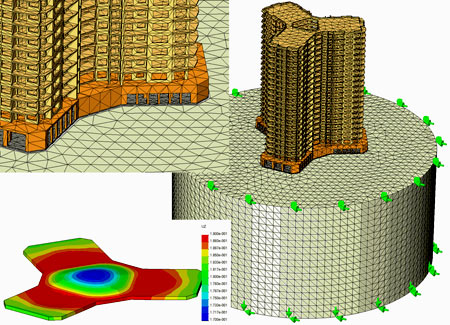

Вариант проекта фундамента с указанием распределения нагрузок

Это невозможно без использования специального оборудования, в том числе мощных домкратов, способных осторожно приподнять все здание, не нанеся ему ни малейших повреждений.

Работа проходит в несколько этапов:

- Фундамент реконструируемых зданий очищается от земли.

- Между основанием и сами зданием помещают металлические балки (при необходимости проделав в фундаменте отверстия при помощи отбойного молотка). В большинстве случаев используется несколько балок и расстояние между ними должно быть специально рассчитано – недопустимо разрушение конструкции при подъеме. После этого с помощью мощного домкрата приподнимают часть дома, со стороны фундамента, усиление которого необходимо.

- Проводится укрепление фундамента. Это может проделываться разными способами – установка железобетонных изделий с обеих сторон от существующего фундамента, подача под большим давлением бетонной смеси под основание фундамента и некоторыми другими. Каждый способ имеет определенные преимущества и недостатки.

- Конструкция опускается на фундамент либо сразу, либо после того, как бетонная смесь (если усиление проводилось при её использовании) наберет прочность. После этого фундамент здания способен выдерживать нагрузки, достаточные для многолетней безопасной эксплуатации.

Разумеется, для каждого типа здания, в зависимости от его размеров, назначения и основного строительного материала, существуют определенные приемы работы.

Схема монтажа фундамента для склада

Но фундаменты жилых, сельскохозяйственных или промышленных зданий, реконструируемых или достраиваемых, могут быть усилены. Конечно, этому предшествует полное обследование, составляется специальный план действий и проводится большой объем работ. Однако это лучше, чем проводить ремонт поврежденного здания, повышая вероятность разрушения и нанесения вреда рабочим, жильцам или посетителям.

По материалам сайта: http://proekt-sam.ru

fix-builder.ru

Проектирование работ по устройству монолитных ж/б фундаментов одноэтажного промышленного здания (стр. 1 из 7)

Аннотация

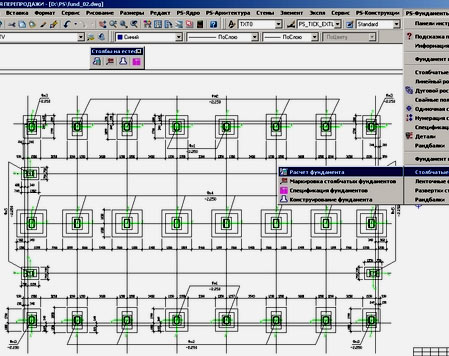

Данный курсовой проект представляет собой расчет технологии возведения фундаментов стаканного типа под колонны в промышленном здании. Промышленное здание находится в городе Тюмени, работы ведутся в феврале.

Расчеты в курсовом проекте производятся с использованием технологий бетонирования в зимних условиях. Сбор нагрузок и расчет опалубки ведется по наихудшему фундаменту (в данном случае ФА-3). Расчет зимнего бетонирования ведется тремя способами: метод термоса, метод предварительного разогрева и метод электропрогрева, из которых выбирается один наиболее рациональный и эффективный.

Содержание:

стр.

стр. Введение 4

План расположения фундаментов 5

1. Подсчет объемов работ:

1.1. Установка арматуры 6

1.2. Устройство опалубки 10

1.3. Бетонирование 12

1.4. Укрытие неопалубленных поверхностей 13

1.5. Выдерживание бетона 13

1.6. Распалубка 13

1.7. Снятие утеплителя 13

1.8. Контроль температуры. 13

2. Калькуляция трудовых затрат на производство бетонных работ. 15

3. Расчет опалубки:

3.1. Сбор нагрузок на наихудший фундамент 16

3.2. Шаг установки прогонов 17

3.3. Расстояние между хомутами 18

3.4. Конструирование опалубки 19

4. Расчет метода зимнего бетонирования:

4.1. Метод термоса 20

4.2. Метод предварительного разогрева 21

4.3. Метод электропрогрева 22

5. Описание технологии производства работ 23

6. Выбор основных машин

6.1. Выбор автобетонасмесителя 24

6.2. Выбор вибраторов 25

7. Разработка графика производства работ

7.1. Трудоемкость контроля температуры бетона для метода «термос»: 26

7.2. Определение числа звеньев в бригадах по видам работ 26

7.3. Определение степени оборачиваемости опалубки 26

7.4. Поточный график производства работ 28

8. Мероприятия по технике безопасности 29

9. Контроль качества и приемка работ 31

Список литературы 33

Введение

Темой курсового проекта является проектирование работ по устройству монолитных железобетонных фундаментов одноэтажного промышленного здания в зимних условиях.

Работы ведутся в феврале месяце в городе Тюмени. Здание имеет один температурный блок размерами 72´72 м.

Используется три типа фундаментов:

1. Ф-1:

,имеет три подошвы следующих размеров:

,имеет три подошвы следующих размеров: - нижняя: 4,8´3,3´0,3;

- средняя: 3,6´2,4´0,3;

- верхняя: 2,7´1,8´0,3;

размеры сечения подколонника 1,2´1,2; глубина стакана – 0,9 м; колонна – 0,6´0,5 м.

2. Ф-2:

,имеет три подошвы следующих размеров:

,имеет три подошвы следующих размеров: - нижняя: 5,4´4,8´0,3;

- средняя: 3,6´2,4´0,3;

- верхняя: 2,4´1,8´0,3;

размеры сечения подколонника 1,5´1,2; глубина стакана – 0,9 м; колонна – 0,8´0,4 м.

3. Ф-5:

,имеет три подошвы следующих размеров:

,имеет три подошвы следующих размеров: - нижняя: 4,2´2,7´0,3;

- средняя: 3,0´2,1´0,3;

- верхняя: 2,1´1,5´0,3;

размеры сечения подколонника 0,9´0,9; глубина стакана – 0,8 м; колонна – 0,4´0,4 м.

Фундаменты Ф-1 ставятся на наружные продольные стены с шагом 6 метров, всего получается 26 шт.; фундаменты Ф-2 устанавливаются под внутренние несущие продольные стены также с шагом 6 метров, их число 26 шт.; фундаменты Ф-5 ставятся под колонны фахверка в поперечном направлении с шагом 6 метров.

Фундаменты армируются сетками арматуры, диаметры стержней которых равны d1 =16 мм, d2 =8 мм.

Сетки подошвы укладываются в перекрестном направлении. В первую подошвенную ступень укладываются две сетки.

Грунт на месте строительства – суглинок, глубина выемки-4,2м, следовательно крутизна откоса (отношение его высоты к заложению) должна быть не менее q=1/0,75; Принимаем заложение откоса котлована равным 3,2м.

Бетонирование ведется непрерывно непосредственно до заполнения всего объема опалубки во избежание остывания бетонной смеси и потери её пластичности.

Транспортирование бетонной смеси производится в автобетоносмесителях. Дальность транспортирования – 20 км. Работы ведутся в феврале в городе Тюмени. Расчетная температура наружного воздуха-14,80 С. Скорость ветра-3,9м/c.

План расположения фундаментов

Ф-1:

Ф-2:

Ф-2:  Ф-5:

Ф-5:

Подсчёт объемов работ

Подсчёт объемов работ

1.1.Установка арматуры

1.1.1.Фундамент Ф1 ,

а) в) г)

а) в) г)

б)

Рис.1. Арматура: а) сеткаподошвы с усиленными поперечными стержнями Ø 18; б) сетка подошвы с усиленными продольными стержнями; в) сетка каркаса подколонника; г) сетка подколонника.

Сетки подколонника нанизываются на каркас, образуя обойму стакана (рис. 1г). Каркас подколонника сваривается из четырех сеток каркаса (рис. 1в).

Масса первой сетки подошвы:

,

, где d1 , d2 – диаметры сечения арматуры, соответственно равны 18 и 8 мм

L – длина стержня, м.

j – удельная плотность стали, Т/м3

n, m – количество стержней в продольном и поперечном расположении.

т.

т.  т.

т.  Масса сетки каркаса подколонника:(всего 4 шт.)

Масса сетки каркаса подколонника:(всего 4 шт.)  т.

т. Масса сетки подколонника:(всего 7 шт.)

т.

т. Таким образом, для монтажа сетки каркаса подколонника и для сетки подколонника не потребуется использование крана, т.к. их масса не превышает 100 кг каждая (§ Е4-1-44).

Для монтажа сеток подошвы, необходимо использовать автомобильный кран, т.к. их масса превышает 100 кг. С точки зрения удобства монтажа будем использовать стреловой автомобильный кран СМК-10, как наиболее полно отвечающий предъявляемым требованиям, а именно: максимальный вылет стрелы должен быть не менее 15м.

1.1.2. Фундамент Ф2 ,

а) в) г)

а) в) г) б)

Рис. 2. а) б) сетка подошв; в)сетка каркаса подколонника; г) сетка подколонника.

Масса первой сетки подошвы :

т.

т. Масса второй сетки подошвы:

т.

т. Масса сетки каркаса подколонника :

т.

т. Масса сетки подколонника :

т.

т. 1.1.3. Фундамент Ф-5,

а) в) г)

а) в) г)  б)

б) Рис. 3. а) б) сетка подошв; в)сетка каркаса подколонника; г) сетка подколонника.

Масса первой сетки подошвы :

т.

т. Масса второй сетки подошвы:

т.

т. Масса сетки каркаса подколонника :

т.

т. Масса сетки подколонника :

т.

т. Объем работ на колонну.

mirznanii.com

Устройство фундаментов жилых и производственных зданий

Устройство фундаментов жилых и производственных зданий

Устройство фундаментов – важнейший этап строительства любого здания. Правильный выбор типа фундамента определяет общую долговечность строений и составляет примерно от 15 до 20% общей стоимости строительства. Не только тип фундамента, но и глубина его залегания станут теми факторами, которые определят устойчивость здания к разрушающим нагрузкам.

Для разработки проекта устройства фундамента учитывают нижеуказанные факторы:

- характеристики грунта на участке застройки;

- общий вес строения;

- уровень подземных вод;

- глубину промерзания грунта.

Одними из главных разрушающих сил, вызывающих деформацию фундаментов, являются силы морозного пучения, зависящие от вида грунтов в месте застройки. В результате пучения возникают неравномерные вздутия почвы, вызывающие перекосы строений, проблемы с плохим открыванием окон и дверей, трещины в стенах. Уровень подземных вод и глубина промерзания – определяющие факторы, которые следует принять в расчет, чтобы избежать неприятных последствий.

В Московской области грунт промерзает на среднюю глубину 1,4 метра. По этой причине устройство фундаментов проводят так, чтобы его основание лежало на уровне промерзания или ниже. Для понижения уровня грунтовых вод работы по устройству фундамента совмещают с водопонижением, проводя осушение, устройство дренажных канав и другие мероприятия.

Устройство фундаментов: основные виды

Фундаменты обычно выполняют бетонные либо используют сочетания бетона с бутовой или кирпичной кладкой. По типу опирания на грунт различают фундаменты ленточные, плитные (сплошные), столбчатые и свайные.

В зависимости от совокупности характеристик дома и грунта могут использоваться комбинированные типы фундамента, например, столбчато-ленточные. В их конструкции использованы и столбы на глубину промерзания грунта, и лента-ростверк, соединяющая столбы в общую конструкцию на уровне верхних оголовок. Под лентой образуется воздушный зазор высотой до 15 см, который компенсирует расширение грунта при промерзании и обеспечивает мягкое опирание конструкции на основание.

Существует также классификация фундаментов по глубине их заложения – мелкозаглубленные, заглубленные и незаглубленные:

- Подошва мелкозаглубленных фундаментов не достигает глубины промерзания;

- Подошва заглубленных фундаментов располагается на уровне промерзания или ниже;

- Подошва незаглубленных фундаментов лежит на грунте или приподнята над ним.

Устройство фундаментов: выбор оптимального варианта

Останавливая свой выбор на том или ином типе фундамента, следует учесть множество факторов. Не стоит забывать, что строительство сопряженных с домом пристроек (гаража, крыльца, веранды или террасы) должно быть также увязано с фундаментом основного дома.

Выбор материала для фундамента должен осуществляться с учетом назначения конструкции и существующих расценок на строительные материалы в местности застройки. Даже если вы собираетесь строить по типовому проекту, следует в обязательном порядке удостовериться, что заложенный проектом тип фундамента приемлем для вашего участка.

Специалисты Группы компаний «Спецстрой» помогут вам оставить выбор на том варианте, который будет представлять оптимальный вариант соотношения качественных характеристик и финансовых затрат на устройство фундамента на основании проекта дома и характеристик грунта.

Позвоните в наш офис, чтобы уточнить детали и получить ответы на любые вопросы, связанные с сооружением фундаментов.

По материалам сайта: http://psc-specstroy.ru

fix-builder.ru

Фундаменты промышленного здания

КУРСОВОЙ ПРОЕКТ

«Фундаменты промышленного здания»

2010

Содержание

1. Исходные данные

2. Анализ инженерно-геологических условий

3. Основные сочетание нагрузок действующие на фундаменты здания

4. Проектирование фундамента мелкого заложения

4.1.Расчет и конструирование фундамента мелкого заложения под колонну крайнего ряда

4.1.1. Определение глубины заложения фундамента

4.1.2. Определение основных размеров подошвы фундамента

4.1.3. Проверка прочности подстилающего слоя

4.1.4. Определение конечных осадок фундамента

4.1.5. Конструирование фундамента и расчет на прочность

4.2.Расчет и конструирование фундамента мелкого заложения под колонну среднего ряда

4.2.1. Определение глубины заложения фундамента

4.2.2. Определение основных размеров подошвы фундамента

4.2.3. Проверка прочности подстилающего слоя

4.2.4. Расчет осадки фундамента

4.2.5. Конструирование фундамента и расчет на прочность

4.3. Определение неравномерности деформаций основания фундаментов

4.4. Расчет и конструирование свайных фундаментов под колонну крайнего ряда

4.4.1. Выбор глубины заложения ростверка

4.4.2. Выбор типа свай и назначение их длины

4.4.3. Расчет несущей способности свай

4.4.4. Расчет количества свай в кусте и конструирование ростверка

4.4.5. Расчет осадки фундамента

4.4.6. Расчет ростверка на прочность

4.5. Расчет и конструирование свайных фундаментов под колонну среднего ряда

4.5.1. Выбор глубины заложения ростверка

4.5.2. Выбор типа свай и назначение их длины

4.5.3. Расчет несущей способности свай

4.5.4.Расчет количества свай в кусте и конструирование ростверка

4.5.5. Расчет осадки фундамента

4.5.6. Расчет ростверка на прочность

4.6. Подбор сваебойного оборудования

4.7. Определение проектного отказа сваи

5. Технико-экономическое сравнение принятого решения фундаментов

6. Список используемой литературы

Исходные данные:

Левый пролет 30м

Правый пролет 30м

Отметка верха стены 13,600

Длина здания 126м

Высота цеха 13,6м

Грузоподъемность левого пролета 30/5

Грузоподъемность правого пролета 15/3

Район ветровой нагрузки 2

Район снеговой нагрузки 1

Размер сечения фахверковой колонны:

600х500

Сечение колонн:

Крайнего ряда 1000 х 500

Среднего ряда 1400 х 500

1. Анализ инженерно-геологических условий

Образец №1: взят из скважины №1. Так как Wp = 0 и Wl = 0 и содержание частиц крупнее 2 мм менее 5%, вид грунта – песок.

Разновидность грунта определяется по гранулометрическому составу, по коэффициенту пористости е, по коэффициенту водонасыщения Sr .

1. По гранулометрическому составу согласно табл. 2.1 [1] содержание частиц крупнее 0,1 мм более 75% (0+1+5+12+20+45 = 83%), следовательно, грунт – песок мелкий.

2. По коэффициенту пористости е.

По формуле (2.3) [1] определяем плотность сухого грунта ρd

Коэффициент пористости составит:

По табл. 2.5 [1] устанавливаем – песок мелкий, средней плотности.

3. По коэффициенту водонасыщения Sr согласно формуле 2.5 [1]:

,

, следовательно, песок малой степени водонасыщения (табл.2.6 [1]).

Грунт находится выше уровня подземных вод, поэтому удельный вес грунта с учетом взвешивающего действия воды γsb не определяем.

По табл. 3.3 [1] определяем расчетное сопротивление R0 для песчаных грунтов.

Рассматриваемый грунт – песок мелкий, средней плотности, малой степени водонасыщения с расчетным сопротивлением R 0 = 300 кПа.

Образец №2: взят из скважины №1. Так как Wp > 0 и Wl >0, следовательно, грунт глинистый.

Разновидность глинистого грунта определяется по числу пластичности Ip , по показателю текучести Il .

1. По числу пластичности Ip согласно формуле (2.1) [1]:

Следовательно, грунт суглинок (табл. 2.2) [1]. По табл. 2.3 [1] суглинок легкий пылеватый, так как частиц от 2 мм до 0,5 мм (0%) содержится менее 40%.

2. По показателю текучести Il , согласно формуле (2.2) [1]:

,

, следовательно, суглинок мягкопластичный (табл. 2.4 [1]).

Поскольку грунт глинистый, необходимо установить, обладает ли он набухающими или просадочными свойствами. Для этого в начале определим следующие характеристики:

-(%, д.е.) плотность сухого грунта ρd по формуле (2.3) [1]:

;

; - коэффициент пористости е по формуле (2.4) [1]:

;

; - коэффициент водонасыщения Sr по формуле (2.5) [1]:

;

; - показатель еl по формуле (2.8) [1]:

.

. Определяем по формуле (2.5) [1] показатель Iss , с помощью которого дается предварительная оценка просадочных и набухающих свойств грунта:

.

. Грунт будет относиться к просадочным, если условия

и

и  выполняются. В нашем случае одно из условий не выполняется, следовательно, грунт является непросадочным.

выполняются. В нашем случае одно из условий не выполняется, следовательно, грунт является непросадочным. Грунт будет относиться к набухающим, если условие

выполняется. В нашем случае условие не выполняется, следовательно, грунт является ненабухающим.

выполняется. В нашем случае условие не выполняется, следовательно, грунт является ненабухающим. По табл. 3.4 [1] определяем расчетное сопротивление R0 для легкого пылеватого суглинка.

Рассматриваемый грунт – легкий пылеватый суглинок мягкопластичный с расчетным сопротивлением R 0 = 170,33 кПа.

Образец №3: взят из скважины №1. Так как Wp > 0 и Wl >0, следовательно, грунт глинистый.

Разновидность глинистого грунта определяется по числу пластичности Ip , по показателю текучести Il .

1. По числу пластичности Ip согласно формуле (2.1) [1]:

.

. Следовательно, грунт суглинок (табл. 2.2) [1]. По табл. 2.3 [1] суглинок легкий пылеватый, так как частиц от 2 мм до 0,5 мм (0%) содержится менее 40%.

2. По показателю текучести Il , согласно формуле (2.2) [1]:

,

, следовательно, суглинок мягкопластичный (табл. 2.4 [1]).

Поскольку грунт глинистый, необходимо установить, обладает ли он набухающими или просадочными свойствами. Для этого в начале определим следующие характеристики:

-(%, д.е.) плотность сухого грунта ρd по формуле (2.3) [1]:

г/см3 ;

г/см3 ; - коэффициент пористости е по формуле (2.4) [1]:

;

; - коэффициент водонасыщения Sr по формуле (2.5) [1]:

;

; - показатель еl по формуле (2.8) [1]:

.

. Определяем по формуле (2.5) [1] показатель Iss , с помощью которого дается предварительная оценка просадочных и набухающих свойств грунта:

Грунт будет относиться к просадочным, если условия

и

и  выполняются. В нашем случае одно из условий не выполняется, следовательно, грунт является непросадочным.

выполняются. В нашем случае одно из условий не выполняется, следовательно, грунт является непросадочным. Грунт будет относиться к набухающим, если условие

выполняется. В нашем случае условие не выполняется, следовательно, грунт является ненабухающим.

выполняется. В нашем случае условие не выполняется, следовательно, грунт является ненабухающим. По табл. 3.4 [1] определяем расчетное сопротивление R0 для легкого пылеватого суглинка.

Рассматриваемый грунт – легкий пылеватый суглинок мягкопластичный с расчетным сопротивлением R 0 = 163,47 кПа.

Образец №4: взят из скважины №1. Так как Wp = 0 и Wl = 0 и содержание частиц крупнее 2 мм менее 25%, вид грунта – песок.

Разновидность грунта определяется по гранулометрическому составу, по коэффициенту пористости е, по коэффициенту водонасыщения Sr .

1. По гранулометрическому составу согласно табл. 2.1 [1] содержание частиц крупнее 0,25 мм более 50% (0+1+3+23+29 = 56%), следовательно, грунт – песок средней крупности.

2. По коэффициенту пористости е.

По формуле (2.3) [1] определяем плотность сухого грунта ρd :

.

. Коэффициент пористости составит:

.

. По табл. 2.5 [1] устанавливаем – песок средней крупности, средней плотности.

3. По коэффициенту водонасыщения Sr согласно формуле 2.5 [1]:

,

, следовательно, песок, насыщенный водой (табл.2.6 [1]).

По табл. 3.3 [1] определяем расчетное сопротивление R0 для песчаных грунтов.

mirznanii.com

Фундамент для промышленных зданий

Щелевые фундаменты как разновидность конструктивного решения фундаментов массового назначения, устраиваемого способом «стена в грунте», были разработаны на Среднем Урале в 1982 г.

Щелевые фундаменты как разновидность конструктивного решения фундаментов массового назначения, устраиваемого способом «стена в грунте», были разработаны на Среднем Урале в 1982 г.

В последующие годы исследования были направлены на совершенствование конструктивных решений, уточнение методов расчета, отработку способов производства работ и внедрение щелевых фундаментов. Начаты исследования сборно-монолитных и сборных конструкций фундаментов. Внедрение щелевых фундаментов на начальном этапе сдерживалось из-за отсутствия специализированной землеройной техники и неприспособленности общестроительных землеройных механизмов к разработке узких траншей.

Современный парк общестроительных экскаваторов, который можно было бы использовать для устройства щелевых фундаментов, ориентирован, главным образом, для разработки котлованов и соответственно неукомплектован навесным сменным оборудованием в виде грейферных и обычных ковшей шириной 400, 500, 600 , 800 мм. Существенным фактором, сдерживающим внедрение, была также высокая трудоемкость традиционной технологии способа «стена в грунте» применительно к щелевым фундаментам. Это связано, в основном, с устройством воротника для крепления краев траншеи, который в большинстве случаев представлял собой железобетонную конструкцию, имеющую, помимо большой материалоемкости, сложную собственную технологию устройства со многими малопроизводительными ручными операциями.

И, наконец, сдерживающим фактором являлась необходимость по традиционной технологии во всех без исключения случаях производить разработку траншеи под защитой глинистого раствора. Специфика грунтовых условий района строительства диктовала применение неглубоких фундаментов, что, с одной стороны, позволяло после небольшой доработки использовать общестроительную землеройную технику, а с другой — в необводненных грунтах отказаться от разработки траншей под защитой глинистого раствора. Эти особенности, а также усовершенствование конструкции воротника для крепления краев траншеи, позволили значительно повысить технико-экономические показатели и конкурентоспособность щелевых фундаментов по сравнению с известными решениями.

Для проведения исследований, отработки технологии и экспериментального строительства щелевых фундаментов был изготовлен опытный образец навесного оборудования к экскаватору ЭО-4121 в виде зауженного ковша «обратная лопата» и удлиненной промежуточной стрелы с подкосом, а также 4 комплекта инвентарного металлического воротника для поточного изготовления фундаментов. Сменное оборудование экскаватора позволяло разрабатывать траншеи шириной 600 м при глубине до 7,5 м в грунтах III—IV категории. Разработанные конструктивные решения фундаментов, оснастка и технология были рассчитаны на применение как общестроительных, так и специализированных землеройных механизмов в виде грейферных ковшей. Промышленная отработка технологии строительства была выполнена на 2 опытных площадках в характерных для Среднего Урала грунтовых условиях.

В промышленном строительстве щелевые столбчатые фундаменты впервые на Урале применены в 1984 г. Анализ инженерно-геологических условий площадки строительства и действующие величины нагрузок на фундаменты свидетельствовали о возможности устройства неглубоких фундаментов (выше уровня подземных вод) с разработкой траншей «сухим» способом. Щелевые фундаменты запроектированы в виде отдельно стоящих прямоугольных стенок с опирающимся подколонником стаканного типа. Расчетные размеры фундаментов в плане 3x0,6 м; глубина 4,2 и 5,7 м. Армирование стаканной части подколенника выполнено по аналогии с армированием монолитных фундаментов серии 1.412-1/77. Разработка траншеи производилась экскаватором ЭО-4121 с ковшом «обратная лопата» шириной 600 мм. Решение об изменении проекта с заменой фундаментов на щелевые было принято в результате анализа грунтовых условий площадки строительства и технико-экономических показателей фундаментов мелкого заложения.

При объеме железобетона фундаментов на рассматриваемом объекте свыше 3.5 тыс. м3 применение щелевых фундаментов по прогнозу позволяло существенно повысить эффективность возведения нулевого цикла. Учитывая отсутствие опыта строительства щелевых фундаментов, у подрядной строительной организации в. проекте было предусмотрено устройство опытного полигона для отработки технологии строительства и контроля соответствия расчетной несущей способноси щелевых фундаментов фактической. Армирование подколенников принималось по типовой серии. Прочность сопряжения подколонников с фундаментом обеспечивалось 2 способами: заделкой арматурных стержней в стенках стакана и под дном стакана. Это было связано с тем, что ширина подколонника превышала толщину одиночной стенки и при больших величинах внецентренных нагрузок арматуры, которую можно было расположить в 2 стенках стакана и выпустить в нижнюю часть фундамента, оказывалось недостаточно.

Технология устройства щелевых фундаментов, как и на первом объекте, предусматривала использование инвентарного металлического воротника и разработку траншеи «сухим» способом. Эти особенности технологии для конкретных условий были отработаны на опытном полигоне. Для поточного изготовления фундаментов было рекомендовано применение 4 комплектов воротника. Опытными работами также установлено, что в рассматриваемых грунтах устойчивость стенок траншей глубиной до 7 м размерами в плане 3,5x0,6 м сохранялась свыше 10 сут. По технологии разработчика — УПИ им. С. М. Кирова— Нижне-Тагильским филиалом ПТО «Прогресс» Главсрсдуралстроя выполнен ППР и технологические карты. Разработка траншей под щелевые фундаменты производилась экскаватором ЭО-4121, оборудованным ковшом «обратная лопата» шириной 600 и 1000 мм и удлиненной промежуточной стрелой. Опыт применения ковша «обратная лопата» позволил оцепить его достоинства и недостатки для выполнения данного вида работ. Наиболее существенным преимуществом такого оборудования является чистота разработки траншеи. В отличие от плоского грейферного ковша на дне траншеи практически отсутствовал разрыхленный слой грунта.

Это обстоятельство не требовало дополнительной зачистки дна траншеи и должно найти отражение в методике расчета введением повышенных коэффициентов условий работы основания. Кроме того, к преимуществу использованного оборудования сегодня можно отнести его общедоступность и взаимозаменяемость, что в условиях возможных неисправностей не останавливает поток. В то же время это оборудование имеет ряд серьезных недостатков применительно к возведению столбчатых щелевых фундаментов. В частности, у них малая глубина копания, кинематическая схема стрелы и рукоятки требует определенных навыков для получения симметричного очертания короткой траншеи, длина траншеи зависит от глубины разработки, продольное сечение траншеи имеет криволинейное очертание.

Эти недостатки заметно снижают технико-экономические показатели фундаментов. Например, экономия бетона на данном объекте всего на 5% явно занижена из-за ограниченных возможностей землеройного механизма. Для многих случаев, как показывают расчеты, расход бетона у щелевых фундаментов даже превышает на 5—10% расход бетона у фундаментов мелкого заложения. В отдельных случаях, главным образом, при благоприятных грунтовых условиях, ковш «обратная лопата» можно рекомендовать для устройства столбчатых щелевых фундаментов глубиной до 4—5 м и то лишь при отсутствии навесного грейферного оборудования, например, к тому же.

Более целесообразно применение данного оборудования при устройстве щелевых ленточных фундаментов. Согласно расчетам, выполненным трестом «Тагил-строй», фактический экономический эффект от внедрения щелевых фундаментов составил 132,6 тыс. руб. Проект щелевых фундаментов выполнен ПТО «Прогресс» Главсредуралстроя по разработкам УПИ нм. С. М. Кирова взамен фундаментов серии 0—221. Здание одноэтажное, однопролетное, размерами в плане 144X18 и с железобетонным каркасом. Нагрузки на обрезе фундаментов: N = 500 кН, М= «=100 кНм, Q = 30 кН. Грунты площадки сложены суглинками и глинами делювиальными, преимущественно в твердом и полутвердом состоянии с включением щебня и дресвы до 10—12%. Мощность слоя 5—6 м.

Подземные воды встречены на глубине 6,6—10 м. Размеры щелевых столбчатых фундаментов приняты: нижняя часть сечением 2x0,6 м, глубиной 2—4 м; подколонник сечением 1X1 м, высотой 1,35 м, опирающийся на подземную часть. Из соображений удобства разработки траншей, ориентация фундаментов принята вдоль буквенных осей (поперек рамы каркаса). В связи с невысокой сульфатно-гидрокарбонатной агрессией поверхностных и подземных вод, для фундаментов применен бетон повышенной плотности марки В6 при В/Ц не более 0,55. Расчетный экономический эффект от применения щелевых фундаментов 29 тыс. руб. при сметной стоимости сборных фундаментов 54,7 тыс. руб.

Подпишись на нас, чтобы ничего не пропустить:

vanilla.su

Проектирование оснований и конструирование фундаментов промышленных зданий и сооружений

Краткая характеристика объекта строительства

Проектируемое здание - производственное. Ширина здания 30м., длина- 78м., высота основного здания от уровня чистого пола до низа несущих конструкций – 12м, пристроя – 6м. Здание не имеет подвала.

В целом здание имеет размеры в плане 78х30м.

Наружные стены в основном здании и пристрое из «Сэндвич» панелей с базальт. утеплит. 300мм., конструктивная схема здания – каркасная (колонны сечением 0,4х0,4м и 0,6х0,8м). Перекрытия – многопустотные плиты толщиной 220мм. Покрытие - ребристые плиты толщиной 300мм. Кровля рулонная из 4-х слоев рубероида на битумной мастике.

Площадка строительства находиться в городе Оренбурге. Глубина промерзания грунтов 1,75м.

Рельеф площадки спокойный.

Инженерно условия выявлены по средствам бурения 4-х скважин.

При бурении выявлены следующие слои: 1) песок серый – 3.1м.,

2) супесь серожелтая – 2.66м., 3) суглинок желтый – 4.6м., 4) глина коричневая – 9.5м., 5) песок - 2м. Слои расположены повсеместно.

Подошва слоев находиться на глубине:

- песок серый 3.1м.

- супесь серожелтая 5.76м.

- суглинок желтый 10,36м.

- глина коричневая 19.86м.

- песок 21.86м.

По СНиП 2.02.01-83 предельная осадка

, относительная разность осадок

, относительная разность осадок  .

. Оценка инженерно-геологических условий строительной площадки

Инженерно – геологические условия выявлены посредствам бурения шурфа, а также статическим зондированием Геологические испытания проводились в летнее время года в полевых условиях.

Оценивая данные инженерно-геологических условий, следует заметить, что грунты имеют слоистое напластование с выдержанным залеганием пластов. Все они, могут служить естественным основанием.

Грунтовые воды находятся на глубине 1.3м и могут повлиять на устройство фундаментов мелкого заложения. Поэтому следует оградить фундамент гидроизоляцией.

В результате лабораторных исследований была составлена таблица физико-механических свойств грунтов.

Производство работ

Глубина заложения фундамента равна 1.2 м от поверхности земли (см расчет глубины заложения фундамента). Установившаяся глубина грунтовых вод 1.3 м. Исходя из этого, при устройстве котлована в откачке грунтовых вод нет необходимости, поэтому ограничимся только гидроизоляцией фундамента.

Определение физических свойств грунтов

Определение наименования песчаного грунта

ИГЭ-1.

Дано: Гранулометрический состав фракций в пробе грунта.

Решение: Определяем суммарное количество

- частиц крупнее 2 мм – 2 %

- частиц крупнее 0,5 мм – 15 + 2 = 17 % < 50 %

- частиц крупнее 0,25 мм – 17 % + 23 % = 40 % < 50 %

- частиц крупнее 0,1 мм – 40 % + 40 % = 80 % > 75 %

Поэтому данный грунт по гранулометрическому составу относится к пескам мелким.

ИГЭ-5.

Дано: Гранулометрический состав фракций в пробе грунта.

Решение: Определяем суммарное количество

- частиц крупнее 2 мм – 4 %

- частиц крупнее 0,5 мм – 4 % + 23 % = 27 % < 50 %

- частиц крупнее 0,25 мм – 27 % + 24 % = 51 % > 50 %

Поэтому данный грунт по гранулометрическому составу относится к пескам средней крупности.

Определение коэффициента пористости и плотности песчаного грунта

ИГЭ-1.

Дано: Песок пылеватый, плотность частиц грунта rs = 2,65 т/м3 ; влажность грунта W = 24 % = 0,24; плотность грунта r = 2,0 т/м3 .

Решение: Коэффициент пористости грунта определяется по формуле

е =

( 1 + W ) – 1 =

( 1 + W ) – 1 =

Данный грунт – песок средней плотности, т.к. 0,6 > е = 0,643 > 0,8

ИГЭ-5.

Дано: Песок средней крупности, плотность частиц грунта rs = 2,64 т/м3 ; влажность грунта W = 8 % = 0,8; плотность грунта r = 1,95 т/м3 .

Решение: Коэффициент пористости грунта определяется по формуле

е =

( 1 + W ) – 1 =

( 1 + W ) – 1 =

Данный грунт – песок плотный, т.к. е = 0,46 < 0,55

Определение степени влажности песчаного грунта.

ИГЭ-1.

Дано: Плотность частиц грунта rs = 2,65 т/м3 ; влажность грунта W = 24 % = 0,24; коэффициент пористости е = 0,643; плотность воды rw = 1,0 т/м3 .

Решение: Степень влажности Sr определяется по формуле

Sr =

=

=

Данный грунт – песок насыщенный водой, т.к. 0,8 < Sr =0,989 < 1,0.

ИГЭ-5.

Дано: Плотность частиц грунта rs = 2,64 т/м3 ; влажность грунта W = 8 % = 0,08; коэффициент пористости е = 0,46; плотность воды rw = 1,0 т/м3 .

Решение: Степень влажности Sr определяется по формуле

Sr =

=

=

Данный грунт – песок маловлажный, т.к. Sr =0,46 < 0,5.

Определение вида и консистенции глинистого грунта

ИГЭ-2.

Дано: Естественная влажность W = 0,22; влажность на границе текучести WL = 0,22; влажность на границе пластичности WP = 0,16

Решение: Вид глинистого грунта определяется по числу пластичности по формуле IP = WL - WP = 0,22 – 0,16 = 0,06

Данный глинистый грунт – супесь, т.к. 0,01 < IP = 0,06 < 0,07

Консистенцию глинистого грунта определяем по показателям текучести IL по формуле

IL =

=

=

Данный грунт – супесь пластичная, т.к. IL = 1

ИГЭ-3.

Дано: Естественная влажность W = 0,23; влажность на границе текучести WL = 0,29; влажность на границе пластичности WP = 0,18

Решение: Вид глинистого грунта определяется по числу пластичности по формуле IP = WL - WP = 0,29 – 0,18 = 0,11

Данный глинистый грунт – суглинок, т.к. 0,07 < IP = 0,11 < 0,17

Консистенцию глинистого грунта определяем по показателям текучести IL по формуле

IL =

=

=

Данный грунт – суглинок тугопластичный, т.к. 0,25 < IL = 0,45 < 0,5

ИГЭ-4.

Дано: Естественная влажность W = 0,26; влажность на границе текучести WL = 0,44; влажность на границе пластичности WP = 0,24

Решение: Вид глинистого грунта определяется по числу пластичности по формуле IP = WL - WP = 0,44 – 0,24 = 0,2

Данный глинистый грунт – глина, т.к. IP = 0,2 > 0,17

Консистенцию глинистого грунта определяем по показателям текучести IL по формуле

IL =

=

=

Данный грунт – глина полутвердая, т.к. 0 < IL = 0,1 < 0,25

Определение коэффициента пористости и степень влажности глинистого грунта

ИГЭ-2.

Дано: Супесь пластичная, плотность частиц грунта rs = 2,66 т/м3 ; плотность грунта r = 1,93 т/м3 ; влажность грунта W = 22 % = 0,22; плотность воды rw =1 т/м3 .

Решение: Коэффициент пористости грунта определяется по формуле

е =

Sr =

=

=

Данный грунт не просадочный, т.к. Sr = 0,859 > 0,8

ИГЭ-3.

Дано: суглинок тугопластичный, плотность частиц грунта rs = 2,66 т/м3 ; плотность грунта r = 1,87 т/м3 ; влажность грунта W = 23 % = 0,23; плотность воды rw =1 т/м3 .

Решение: Коэффициент пористости грунта определяется по формуле

е =

Sr =

=

=

Данный грунт не просадочный, т.к. Sr = 0,817 > 0,8

ИГЭ-4.

Дано: глина тугопластичная, плотность частиц грунта rs = 2,72 т/м3 ; плотность грунта r = 2 т/м3 ; влажность грунта W = 26 % = 0,26; плотность воды rw =1 т/м3 .

Решение: Коэффициент пористости грунта определяется по формуле

е =

Sr =

=

=

Данный грунт не просадочный, т.к. Sr = 0,99 > 0,8

Определение показателя просадочности Iss грунта – не требуется, т.к. грунты не просадочные.

Определение удельного веса грунта во взвешенном состоянии

ИГЭ-1.

mirznanii.com

ФУНДАМЕНТЫ ПРОМЫШЛЕННЫХ ЗДАНИЙ

6.1. Фундаменты сборных железобетонных колонн

Фундаменты состоят из подколонника и одно-, двух- или трехступенчатой плитной части. Фундаменты спроектированы по высоте 1,5 м и в пределах 1,8–4,2 м с интервалом 0,6 м. Обрез фундаментов под железобетонные колонны располагается, чаще всего, для одноэтажных зданий на отметке минус 0,15 м. Фундаменты выполнены с уступами, высота которых 0,3 и 0,45 м. Все размеры их в плане унифицированы и кратны модулю 0,3 м.

Площадь подколонников принята в шести вариантах начиная от 0,9  0,9 м (ак×bк). В последующих вариантах размер подколонника в направлении шага колонн bк установлен 1,2 м, а размер в направлении пролета между колоннами ак составляет 1,2; 1,5; 1,8; 2,1 и 2,7 м.

0,9 м (ак×bк). В последующих вариантах размер подколонника в направлении шага колонн bк установлен 1,2 м, а размер в направлении пролета между колоннами ак составляет 1,2; 1,5; 1,8; 2,1 и 2,7 м.

Размеры конкретного фундамента выбирают в зависимости от нагрузки, передаваемой колонной, характеристик грунта и решений конструктивной части здания ниже отметки 0.000. Зазор между гранями колонн и стенкой стакана принят по верху стакана 75 мм и по низу 50 мм, а между низом колонны и дном стакана 50 мм. Минимальная толщина стенки по верху составляет 175 мм. Стакан для ветвей двухветвевой колонны устраивают общим. Класс бетона фундаментов В10–В12 (М150 или М200). После установки колонн стаканы заливают бетоном класса В20 или В25 на мелком гравии.

Под железобетонные фундаменты обычно делают подготовку толщиной 100 мм из щебня с проливкой цементным раствором или из бетона класса В7,5. При прочных слабофильтрующих грунтах устройство подготовки не требуется. Фундамент под спаренные колонны в температурных швах устраивают общим даже в том случае, если колонны по смежным разбивочным осям спроектированы стальными и железобетонными.

Фундаментные балки под наружные стены рассчитаны на нагрузку от сплошных стен и стен с оконными или дверными проемами, расположенными над серединой фундаментной балки. Для опирания фундаментных балок на фундаменты колонн рекомендуется устройство приливов (бетонных столбиков), ширину которых следует принимать не менее максимальной ширины балки, а обрез на отметке минус 0,45 или 0,6 м – в зависимости от ее высоты.

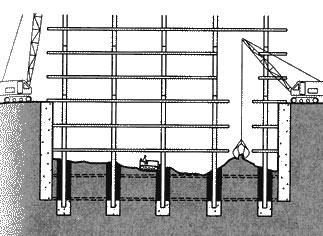

Рис. 5. Фундаменты сборных железобетонных колонн:

1 – подколонник стаканного типа; 2 – железобетонная колонна;

3 – плитная часть; 4 – подошва фундамента

Фундаменты стальных колонн

Фундаменты под стальные колонны принимают по типу фундаментов под железобетонные колонны. При этом подколонник устраивается сплошным (без стакана) и имеет анкерные болты, заделанные в бетон. База стальной колонны крепится к фундаменту гайками, навинчивающимися на верхние выступающие из бетона концы анкерных болтов.

Рис. 6. Монолитные железобетонные фундаменты под стальные колонны:

1 – анкерный болт; 2 – анкерная плита; 3 – опорная плита;

4 – цементная подливка; 5 – железобетонный фундамент

Для заглубления развитых баз стальных колонн (с траверсами) обрезы фундаментов располагают на отметке минус 0,7 или минус 1,0 м. Для стальных колонн, у которых траверсы отсутствуют, отметку верха подколонника назначают порядка минус 0,25 м. Сечение подколонников под базы стальных колонн выбирают так, чтобы расстояние от оси анкерных болтов до грани подколонника было не менее 150 мм.

Свайные фундаменты

Конструкции монолитных фундаментов железобетонных и стальных колонн могут применяться совместно со сваями. При устройстве фундаментов использование свай целесообразно в тех случаях, когда непосредственно под сооружением залегают слабые грунты, не способные выдержать нагрузку от сооружения, или когда применение свай позволяет получить экономически наиболее выгодное решение.

В отечественной практике известно более 150 видов свай, которые классифицируются по материалам (железобетонные, бетонные, деревянные и т. д.), конструкции (цельные, составные, квадратные, круглые, с уширением и без него и т. д.), виду армирования, способу изготовления и погружения (сборные, монолитные, забивные, завинчиваемые, буронабивные, виброштампованные и т. д.), характеру работы в грунте (сваи-стойки, висячие сваи).

Рис. 7. Свайные фундаменты:

1 – железобетонная колонна; 2 – подколонник;

3 – плитная часть фундамента; 4 – свая

Сваи железобетонные забивные цельные сплошного квадратного сечения рекомендуется применять в любых сжимаемых грунтах.

Сваи забивают до проектных отметок. В том случае, если по каким-либо причинам отметки свай разные, осуществляют срубку свай ручными или механическими инструментами до заданных проектных отметок.

ЖЕЛЕЗОБЕТОННЫЕ КОЛОННЫ

Общие сведения о колоннах

.

По положению в здании колонны подразделяются на крайние и средние. К крайним колоннам с наружной стороны примыкают стеновые ограждения. Крайние колонны, в свою очередь, подразделяются на основные, воспринимающие нагрузки от стен, кранов и конструкций покрытия, и фахверковые, служащие только для крепления стен.

Закладные элементы, заанкеренные в бетон или приваренные для фиксации положения к рабочей арматуре, имеются во всех колоннах в местах опирания стропильных конструкций и подкрановых балок, в крайних колоннах – на уровне швов стеновых панелей, в связевых колоннах – в местах примыкания продольных связей. Закладные стальные трубки диаметром 50–70 мм образуют отверстия, используемые для строповки при распалубке и монтаже.

Закладные элементы в местах опирания подкрановых балок и стропильных конструкций состоят из стального листа с пропущенными сквозь него анкерными болтами. Бетон под ними усиливается косвенными армированными сетками. Для установки железобетонных подстропильных ферм оголовки колонн снижаются на 0,6 мм и выполняются без анкерных болтов. Стык осуществляется потолочным сварным швом. При стальных фермах и подкрановых балках опорные закладные элементы несколько видоизменяются – лист усиливается плитой, рассчитанной на сосредоточенное давление опорных ребер, и меняется расстановка анкерных болтов. Стальные подстропильные фермы крепятся к стальным надопорным стойкам.

Длину колонн подбирают с учетом высоты цеха и глубины заделки фундамента.

В зданиях с подстропильными конструкциями длину колонн принимают на 700 мм меньше.

Читайте также:

lektsia.info

ReadMeHouse

Энциклопедия строительства и ремонта