- Войти

- Регистрация

Подготовка фундамента для токарных станков. Фундамент станка

Фундамент для токарного станка

Токарный станок – оборудование требовательное к установке на фундамент. Для безопасности его использования для рабочего и минимизации поломок самого оборудования, особое внимание необходимо уделить подготовке фундамента.

Необычность фундамента под токарное оборудование заключается в том, что при его проектировании необходимо учесть подвод сжатого и подводку электропитания. Обязательны в системе болты заземления. Кроме самого станка на эту бетонную площадку, в зависимости модели, могут быть установлены:

- транспортёр, отводящий стружку от рабочего места;

- гидростанция с жёлобом подачи и отведения воды;

- электрошкаф.

Фундамент должен отвечать требованиям к установке станка, обозначенным в паспорте изделия. Существует несколько различных токарных установок, для каждой из них проект заливки разрабатывается индивидуально.

Необходимость крепления оборудования

Одним из основополагающих факторов для производства фундамента под станок является его назначение. Крепление станка к полу производится преимущественно в том случае, если предназначается он для изготовления деталей с точностью до микрон.

При условии, что оборудование мобильное и периодически перемещается, отдельный фундамент для него не требуется, для его установки необходим идеально ровный бетонный пол или подкладка из бетонной панели, толщиной около 15 см. Учитывая вес оборудования, вплоть до 30 тонн, о его устойчивости можно не беспокоиться.

Во избежание возникновения аварийных ситуаций в цеху, для токарного оборудования всё же необходим собственный фундамент с прокладкой трасс под коммуникационные составляющие, обеспечивающие его работоспособность. Металлические трубы под шланги для подачи воздуха, воды, и электричества с напряжением в 380 В, надёжно сохранят от деформации изолирующий слой и сами провода и шланги.

Высота площадки будет зависеть от диаметра труб и веса оборудования. Площадь фундамента рассчитывается под каждый элемент оборудования отдельно, отчего он может не иметь строгой четырёхугольной формы. Он может выглядеть созданным из отдельных элементов, составленных в единое целое. Несмотря на такую конструкцию, заливается он единой плитой, а не для каждого агрегата в отдельности.

Одним из требований к фундаменту для токарного станка или целого комплекса является выступ площадки из-под каждого узла со всех сторон одинаковой ширины.

Особенности заливки фундамента под токарный станок

На точность обработки на токарном станке оказывает вибрация. При малейшей погрешности в закладке фундамента токарного оборудования, вибрация рабочих частей может усиливаться, что приведёт к поломке сложного механизма.

Избежать подобного нежелательного эффекта поможет правильная проектирование и заливка фундамента. Начало работ должно начаться в конструкторском бюро, где будет составлен проект с указанием высоты, ширины, длины каждого элемента. Так же для большей прочности постамента необходимо равномерное распределение нагрузки, которое создаётся на 3 точки опор. Это отражается в проектно-строительной документации.

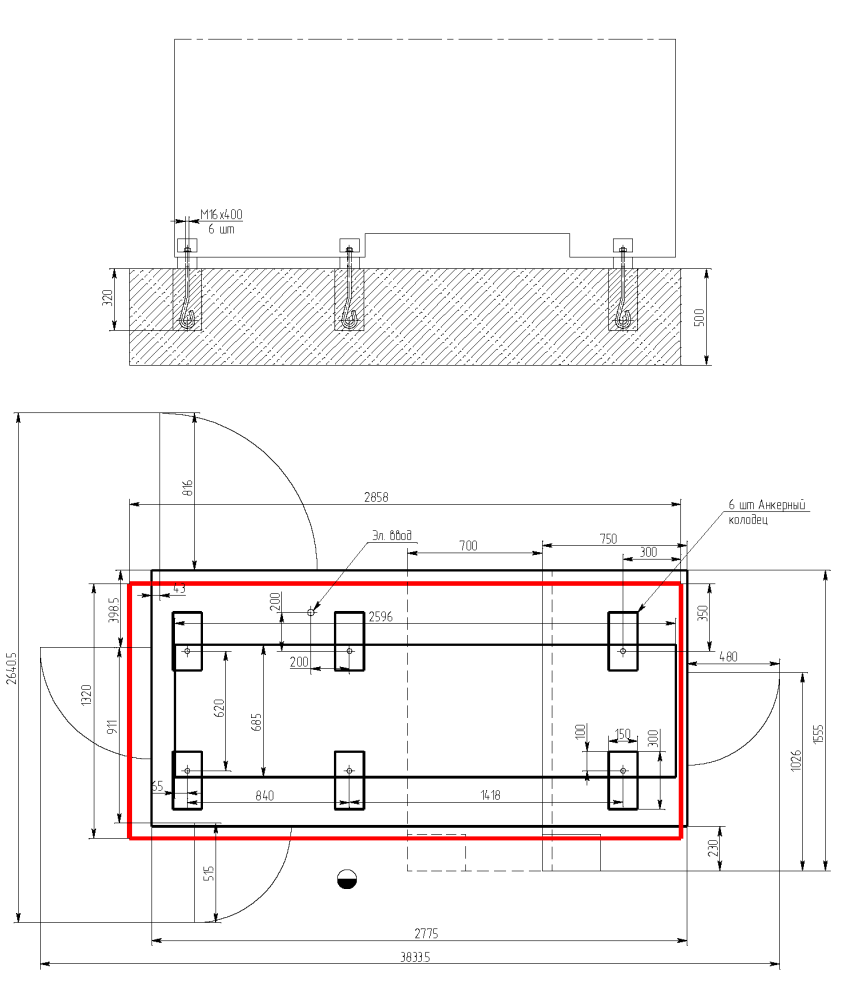

Чертеж фундамента

За пределы общей площади фундамента выносятся заглубляемые столбы, имеющие квадратное сечение, длина их сторон 50 см. Такие отметки осей применяются для создания платформ объёмом в 150 кубометров и больше.

Учитывая то, что устанавливается станок в цеху, где грунтовые воды, резкие перепады температур и вода не будут взаимодействовать с его фундаментом, достаточно использовать для заливки последнего марки цемента 110 — 140. Наполнителями для бетонов являются гравий, щебень и песок в определённой для каждой марки цемента пропорции.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

Монтаж фундамента под станок для обработки металла

- Монтаж фундамента

- Выбор типа

- Из блоков

- Ленточный

- Плитный

- Свайный

- Столбчатый

- Устройство

- Армирование

- Гидроизоляция

- После установки

- Ремонт

- Смеси и материалы

- Устройство

- Устройство опалубки

- Утепление

- Цоколь

- Какой выбрать

- Отделка

- Устройство

- Сваи

- Виды

- Инструмент

- Работы

- Устройство

- Расчет

Поиск

Фундаменты от А до Я.

Фундаменты от А до Я. - Монтаж фундамента

- ВсеВыбор типаИз блоковЛенточныйПлитныйСвайныйСтолбчатый

Фундамент под металлообрабатывающий станок

Устройство фундамента из блоков ФБС

Заливка фундамента под дом

Характеристики ленточного фундамента

- ВсеВыбор типаИз блоковЛенточныйПлитныйСвайныйСтолбчатый

- Устройство

- ВсеАрмированиеГидроизоляцияПосле установкиРемонтСмеси и материалыУстройствоУстройство опалубкиУтепление

Устранение трещин в стенах фундамента

Как армировать ростверк

Необходимость устройства опалубки

Как сделать гидроизоляцию цоколя

- ВсеАрмированиеГидроизоляцияПосле установкиРемонтСмеси и материалыУстройствоУстройство опалубкиУтепление

- Цоколь

- ВсеКакой выбратьОтделкаУстройство

Отделка фундамента камнем

Выбор цокольной плитки для фасада

Что такое цоколь

Как закрыть винтовые сваи

- ВсеКакой выбратьОтделкаУстройство

- Сваи

- ВсеВидыИнструментРаботыУстройство

Динамические и статические испытания свай

Использование железобетонных свай

Изготовление винтовых свай своими руками

Забивка свайного фундамента

- ВсеВидыИнструментРаботыУстройство

fundamentaya.ru

Фундамент для токарных станков с ЧПУ

Подробная информация о фундаменте для токарных станков представлена на нашем видео:

Фундамент, описание технологии подготовки фундамента для токарных станок с ЧПУ

Общие требования к фундаменту. Фундамент служит основанием станка, обеспечивающим максимальное использование его возможностей по производительности и точности в течении длительного срока, исключающим влияние станка на работу соседнего оборудования. Для этого необходимо чтобы фундамент при удобном размещении и прочном закреплении станка отвечал требованиям обеспечения уровня колебаний, передаваемых от станка. Жесткость закрепления станка на фундаменте оказывает существенное влияние на точность станка при резании. Основное требование, предъявляемое к установке на фундамент высокоточного станка, является обеспечение надежной защиты от колебаний по полу на фундамент, то есть устройство виброизоляции. Фундамент для станка должен быть изготовлен в соответствии со строй заданием на фундамент, указанном в документации на станок. Крепёжные детали (анкерные болты) для установки станка на фундамент поставляются со станком или должны быть изготовлены покупателем станка согласно прилагаемой документации.

Технические условия на изготовление фундамента.

Для станков нормальной точности: Несущая способность грунта 5кг/м2. При необходимости фундамент нагрузить дополнительной нагрузкой (бетонными блоками, блюмсами и т.п.), превышающей массу станка в 3-4 раза и ежедневно до окончания усадки проверять нивелиром высотные отметки по реперу, не связанному с фундаментом.

Для станков повышенной точности: Фундамент должен выполняться со свободными боковыми гранями и применяться тяжелый бетон проектных марок по прочности на сжатие 150-200 кг/см2. Для заливки фундамента применять бетонную смесь с объёмным соотношением цемент-песок- щебень 1:1:3 (марка бетона не ниже М250). Глубина фундамента Н > 0,6 √F, где F - площадь фундамента. Фундамент армируется единой решёткой по длине, ширине и высоте с величиной ячейки 200 мм. Диаметр арматуры зависит от величины фундамента и может быть от 12 мм до 20 мм.

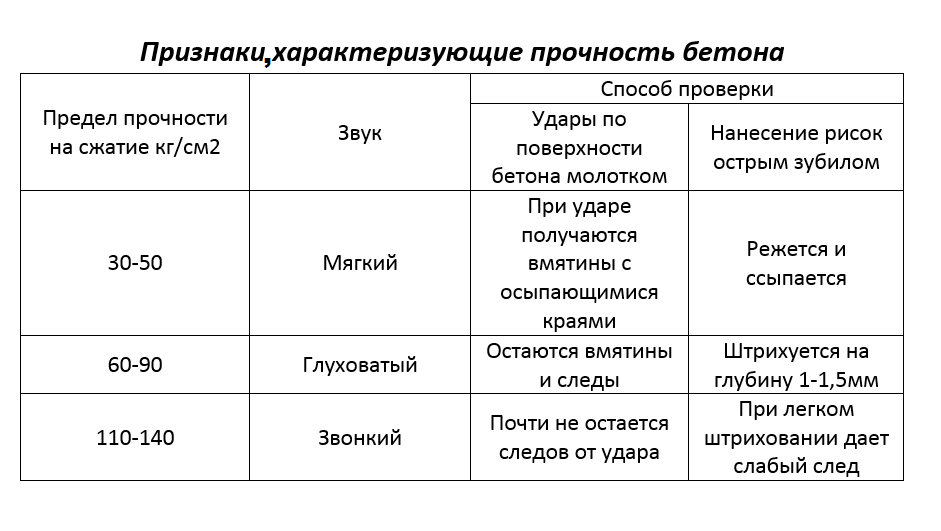

Прочность бетона фундамента. Монтаж станка может быть допущен при достижении бетоном прочности на сжатие не ниже 50% проектной (примерно соответствует семидневному бетону). К моменту пуска станка прочность бетона должна быть не ниже 70% проектной (примерно соответствует 15 дневному бетону). Срок полного твердения бетона – 28 дней. Качество бетона контролируют по прочности контрольных кубиков 200х200х200 мм. Прочность бетона в готовом фундаменте может быть грубо оценена по звуку и ударам.

Допустимые отклонения от стройзадания.

Стройзадание является проектным заданием для разработки фундамента и определяет конструкцию только верхней части. Верхняя часть, поверхность для установки станка должна быть ровной, «гладкой», без уклонов и выпуклостей. Допустимые отклонения: - установочных поверхностей на фундаменте, возведенных до проектной отметки: По плоскости в любом направлении +-0,2/500 мм По высоте -5 мм По уклону 1/1000 мм Строители обычно творчески относятся к изготовлению фундамента, требования на чертежах не читают - а делают по сантиметровым строительным допускам. Внимание!!!!! Станок, установленный на полу при отсутствии фундамента без выверки по уровню и без крепления к полу, через короткое время теряет свою точность, изнашиваются направляющие и в результате станок требует ремонта. Подготовительные работы с опорами. Подготовка клиновых башмаков заключается в снятии консервационной смазки, краски и грязи с рабочих поверхностей, особенно обратить внимание на наклонные и прилегающие к станине. Смазка наклонных поверхностей консистентной смазкой. Установка клиновых башмаков в крайнее нижнее положение. Монтаж станка. Очистить нижнюю поверхность станины станка от консервации и грязи, особенно места прилегания клиновых башмаков. Установить станину станка на четыре вспомогательные опоры, расположенные по углам станины между анкерными колодцами фундамента, согласно документации так, чтобы отверстия в станине совпадали с центрами анкерных болтов в анкерных колодцах фундамента. Высота вспомогательных опор должна быть на 5 мм меньше высоты клиновых башмаков в нижнем положении. Собрать всю структуру станка (стойка, стол, шпиндельная бабка, магазин инструментов, телескопическая защита) и часть кабинета, которая не будет мешать заливке бетоном анкерных колодцев.

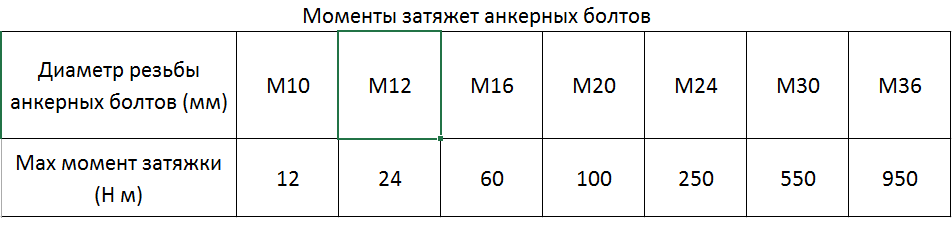

Установка и выверка станка. Установить стол станка по центру перемещений. Используя станочный уровень, установленный в центре стола в двух взаимно перпендикулярных положениях, выставить станок на четырёх вспомогательных опорах с точностью 0,1/1000 мм с помощью домкрата и стальных прокладок толщиной 0,5 – 1 мм. Используя анкерные болты с приваренными шайбами для поддержки клиновых башмаков, привернуть все клиновые башмаки к станине станка (см. чертёж). Площадь в плане анкерного колодца должна быть больше площади клинового башмака. Клиновые башмаки должны быть в нижнем положении. Залить анкерные колодцы водой для пропитки фундамента вокруг колодцев. Выдержать с водой 8 часов. Заполнить анкерные колодцы малоусадочным бетоном марки не ниже М300. Уплотнить вибратором и подлить вручную бетон под клиновые башмаки так, чтобы он стоял на щебне бетона и был залит по всей нижней поверхности башмака. Выдержать залитый в анкерные колодцы бетон 4 дня постоянно влажным для лучшего затвердевания. Ослабить крепёжные гайки на анкерных болтах. Поднять станок с помощью клиновых башмаков, чтобы убрать вспомогательные опоры. После 7 дней выдержки бетона, залитого в анкерные колодцы, можно выставить станину станка в горизонтальной плоскости в соответствии с сертификатом качества на данный станок с помощью домкрата, клиновых башмаков и станочного уровня 0,02/1000 мм. Верх фундамента между клиновыми башмаками выровнить цементным раствором и «зажелезнить». Окончательно затвердевший и выдержанный фундамент покрасить маслостойкой краской для предохранения от разрушающего действия масла и СОЖ. Произвести затяжку гаек на анкерных болтах динамометрическим ключом с моментом, указанном в таблице. При этом, следить за тем, чтобы уровень не изменял показаний при равномерном затягивании гаек.

Фундаменты для фрезерных станков, обрабатывающих центров, расточных и шлифовальных станков могут сильно отличаться по конфигурации и требованиям, будут рассмотрены в дальнейших статьях

Условия приобретения и заказ

Купить станок, посмотреть его в работе, ознакомиться со складом станков - Вы можете, связавшись с нашими менеджерами по телефонам 8 (4822) 620-620 и 8 (800) 700-100-4 или заказать обратный звонок.

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Если остались вопросы, заполните форму ниже:

stankomach.com

Фундаменты под металлорежущие станки

В зависимости от сложности конструкции фундаменты под станки делятся на две группы: к первой относятся фундаменты, которые служат только основанием для станка, ко второй — фундаменты, которые придают станине дополнительную устойчивость и жесткость, которая осуществляется путем жесткой связи фундамента со станком при помощи фундаментных болтов. Для устранения вибраций, передаваемых станкам от грунта, в конструкциях фундаментов должны быть промежуточные эластичные и упругие элементы.

В зависимости от конструкции станков, требующих определенного увеличения жесткости и массы станины, станки могут устанавливаться на жестком слое пола (бетонная подготовка) или на отдельно стоящих фундаментах. Станки весом до 8 т, кроме долбежных, поперечно-строгальных и станков, чувствительных к вибрациям основания (например, координатно-расточпые станки), разрешается устанавливать на бетонном слое пола цеха толщиной 15-20 см.

Под легкие фрезерные, зуборезные и сверлильные станки весом до 4 т высота бетонного фундамента принимается равной 25 см. Фундаменты должны быть сплошными под всей площадью подошвы станины. Под вспомогательные приспособления станка, не связанные непосредственно с его конструкцией, фундаменты могут выполняться раздельными, не связанными с фундаментом станка, например фундаменты под опоры для поддержки прутков в револьверных станках и для поддержки металла в калибровочных и протяжных станках. При длинных станинах прикрепляется к фундаменту неподвижно один конец или середина станины (подливка цементным раствором и крепление), а остальная часть устанавливается на регулируемых башмаках. Для крупных станков с длинными станинами необходимо устраивать отдельные прочные и жесткие фундаменты, компенсирующие недостаточную жесткость станины.

Для сооружения фундаментов под станки применяются бетон, бутобетон и кирпич. Бетон должен быть не ниже марки 75. Бутобетон для фундаментов изготовляется из бутового камня не ниже марки 200 на бетоне марки 75. Для армированных фундаментов применяется бетон не ниже марки 100. Кирпичные фундаменты применяются для легких станков весом до 4 т.

Кирпичная кладка разрешается только для фундаментов, находящихся выше уровня грунтовых вод. Высота кирпичных фундаментов должна быть не менее 0,5 м. Силикатный кирпич нельзя применять для кладки фундаментов.

При проектировании станочных фундаментов решающее значение имеют конструктивные соображения, руководствуясь которыми и намечают необходимые размеры фундамента, а затем проверкой убеждаются в правильности их выбора. Существуют эмпирические зависимости между весом станка и весом фундамента.

Высота фундамента Н (в м) для металлорежущих станков и глубина его залегания определяется на основании веса фундамента, площади в плане, а также удельного веса материала фундамента по формуле или принимается с учетом длины фундаментных болтов.

Расстояние от нижних концов фундаментных болтов до подошвы фундамента пли верха проема в фундаменте должно быть не менее 15 см. Глубина залегания фундамента под оборудование, устанавливаемое на открытом воздухе или в неотапливаемых помещениях, должна быть не менее глубины промерзания грунта.

При наличии вблизи фундаментов машин, работающих с толчками (ударами), фундамент следует окружать изолирующим слоем шлака толщиной 150-160 мм для гашения вибраций грунта. Фундаментные (анкерные) болты, крепящие станки к фундаменту, закладываются в специально оставляемые в фундаменте колодцы, которые имеют преимущественно прямоугольную форму. Глубина фундаментных колодцев под болты зависит от длины болта. Необходимо, чтобы расстояние от грани колодцев для анкерных болтов до грани фундамента было не менее 12 см. Отметка основания фундамента назначается на 10-15 см ниже болтов дна шахты, выемки или канала. Для устройства фундаментных колодцев при изготовлении фундамента в него закладываются деревянные пробки, имеющие форму колодца. Иногда (при круглой форме колодца) в качестве пробки служит тонкостенная металлическая труба, оставляемая в массиве фундамента и после его бетонирования.

При хорошем плотном грунте (за исключением скального) высота фундамента должна быть не менее 1,5 м. При наличии слабых прослоек грунта (торф, плывун и др.) необходимо увеличить высоту фундамента и принять меры для упрочнения грунта. Фундамент рекомендуется изготовлять из железобетона.

При перемещении стола с изделием прогиб фундамента в вертикальных продольной и поперечной плоскостях должен быть не более 0,01 мм на длине 1000 мм. Для защиты фундамента от воздействия на него масла, эмульсии и пр. на его поверхность наносится маслостойкое покрытие Фундаменты под молоты.

Зная массу и площадь основания фундамента, можно определить его высоту, а также глубину заложения, которая зависит от расстояния зеркала нижнего бойка от уровня пола и толщины дубовой прокладки между шаботом и фундаментом. Прокладка состоит из нескольких рядов дубовых брусьев квадратного сечения, стянутых болтами. Удельное давление на прокладку от веса молота и шабота не должно превышать 5 кгс/см2. При определении площади прокладок удельное давление принимается 3 кгс/см2. Фундаменты для штамповочных молотов выполняются в виде общего блока для молотов и шабота.

Для увеличения упругости при установке ковочных молотов под фундаментную плиту и основание шабота подкладываются дубовые брусья. К фундаменту молот крепится анкерными болтами, проходящими по всей глубине фундамента. Для арочных и мостовых молотов фундаменты изготовляются из трех частей: под две стойки и под шабот, бетонирование фундамента под 16-тонный молот производится в две стадии: 1-я стадия — бетонирование до рабочего шва на отметке — 6 м и 2-я стадия — бетонирование над рабочим швом и бетонирование надшаботной части фундамента. При этом должны соблюдаться следующие основные требования: перед установкой опалубки необходимо тщательно выверить и закрепить днище и обрамление блока фундамента в проектном положении; при бетонировании и монтаже сеток верха подшаботной части блока должна быть соблюдена непрерывность; укладка бетонной смеси должна производиться горизонтальными слоями по 150-500 мм без перерывов в бетонировании с тщательным уплотнением.

akron-s.ru

12)Установка станков на фундамент, расчёт фундамента.

Станок обычно устанавливают на фундамент. От правильной установки станка на фундаменте зависит точность его работы, жесткость и виброустойчивость. Конструктивно фундамент может быть оформлен в виде индивидуального устройства (для станков с большими динамическими нагрузками), в виде общего бетонного полотна толщиной 300—400 мм или отдельной ленты толщиной 150—700 мм и шириной 1200—3000 мм (для небольших и средних ставков), а иногда и из металлических лаг (из угловой стали, швеллеров и др.), утопленных в бетоне. Соотношение цемента, песка и щебня в составе бетона рекомендуется следующее: 1:3:5.

Станки высокой точности, а также станки, работающие с большими динамическими нагрузками, следует устанавливать на отдельных фундаментах. Размеры фундаментов указаны в паспорте станка или определяются расчетом. При установке станка на фундаменте с точностью, требуемой условиями эксплуатации, применяют регулирующие приспособления в виде клиньев, башмаков, металлических подкладок различной толщины или фундаментных, плит с регулирующими клиньями. Установку станка проверяют уровнем в двух взаимно перпендикулярных плоскостях, точность выверки в продольном направлении составляет 0,02— 0,004 мм на 1000 мм, а в поперечном 0,03—0,05 мм на 1000 мм. Затем станок закрепляют фундаментными болтами и цементным раствором, который подлипают в опалубку у основания.

Чтобы выявить, можно ли получить на станке заданную точность, шероховатость поверхности обрабатываемых деталей и производительность, новые и отремонтированные станки при приемке подвергают испытаниям в соответствии с ГОСТом.

Технические условия при испытаниях предусматривают проверку качества изготовления деталей станка и оборку системы приводов, смазки и охлаждения. Для проверки работы всех механизмов и паспортных данных станок испытывают сначала на холостом ходу, а затем и в работе под нагрузкой путем обработки образцов, при нагрузке станка до номинальной мощности и при кратковременной перегрузке на 25% и на производительность, которая определяется количеством обработанных в единицу времени деталей. После этого станок проверяют на геометрическую точность, а также на шероховатость поверхности и точность обработанной детали. В последнее время металлорежущие станки подвергают и ряду других испытаний, например проверяется жесткость и другие показатели, важные при эксплуатации. Станки перед испытаниями устанавливают на клинья, не подливая цемента.

13. Сборка и выверка составных частей станка. Выставка станка по уровню.

Установка станка, выверка станка по уровню и, при необходимости, затяжка фундаментных болтов должны проводиться в соответствии с указаниями, приведенными в эксплуатационных документах на станок. При этом требования к фундаменту и установке на нем станка должны соблюдаться.

Допускаемые отклонения при выверке станка по уровню выбираются в соответствии со стандартами на нормы точности станков конкретных типов, техническими условиями или с эксплуатационными документами на станок. Если такие указания отсутствуют, то допускаемые отклонения при выверке станка по уровню не должны превышать 0,04 мм/м для станков классов точности Н и П и 0,02 мм/м для станков более высокого класса точности. При этом рабочие органы станка, несущие заготовку и инструмент, должны находиться в среднем рабочем положении. При выверке станка с двумя и более рабочими органами на одной направляющей рабочие органы следует располагать симметрично ее середине, если в стандартах на нормы точности станков конкретных типов и технических условиях не содержится специальных указаний.

Положение уровней при выверке конкретных моделей станков устанавливается по эксплуатационным документам на станок.

studfiles.net

Фундамент под станок, расчет фундамента под станок в сжатые сроки в Москве

Специалисты компании «Синтез ТМК» запроектируют и изготовят фундамент под станок любых размеров, который будет соответствовать техническим требованиям производителя промышленного оборудования, что является залогом продолжительной эксплуатации оборудования.

ВИДЫ ФУНДАМЕНТА СТАНКОВ

Промышленный станок – это агрегатный механизм, который используется при обработке различных материалов, для придания им необходимой формы. Наиболее распространенными являются токарные, фрезерные, расточные, сверлильные и многошпиндельные станки. В независимости от вида и габаритов оборудования, для его эффективной работы необходимо чтобы был произведен монтаж станков на фундамент, построенный с учетом всех правил и технологических особенностей. Особенно важно это для станков весом от двух тонн и более.

Специалисты «Синтез ТМК» выполняют строительство фундаментов под станки весом от 2 тонн

В зависимости от своей сложности фундаменты для промышленного оборудования делятся на два типа:

- фундаменты, которые служат только основанием для станка

- фундаменты, которые придают станине жесткость и делают ее более устойчивой. Происходит это за счет связи оборудования и бетонной опоры специальными анкерными болтами. Конструкция станков определяет, на какой поверхности они будут установлены. Станки могут размещаться на жесткой бетонной плите или каждая опора станка может быть установлена на отдельно построенном фундаменте.

ПРОЕКТИРОВАНИЕ ФУНДАМЕНТА ПРОМЫШЛЕННОГО СТАНКА

Для проектирования такого вида фундамента необходимы следующие исходные данные:

- Технический паспорт на оборудование,

- Схема планировки здания,

- Схема точек подключения к сетям водоснабжения, электроснабжения, смазочно-охлаждающих жидкостей, наличие свободных мощностей,

- Сведения о грунтах и грунтовых водах,

- Сведения о стоящем рядом оборудовании.

Производитель оборудования в техническом паспорте прописывает условия, необходимые для его грамотной эксплуатации. Данные о необходимости установки станка на фундамент также указываются в паспорте оборудования, равно как и его чувствительность к вибрациям, создаваемым размещенными рядом машинами, проходящим по близости к месту установки оборудования железнодорожным путям или линиям метрополитена. В таком случае, при заливке фундамента под станок, следует также использовать виброизоляционные материалы, которые будут поглощать вибрации, не давая им негативно сказываться на производительности оборудования.

Для того, чтобы обеспечить станку устойчивость на фундаменте и защитить его от горизонтальных перемещений, при креплении оборудования на фундамент используется цементный, безусадочный или саморасширяющийся раствор и анкерные болты. Они монтируются в специальных приямках прямоугольной формы, глубина которых зависит от длины болтов. Также в проекте должно быть предусмотрено наличие в полу каналов для инженерных коммуникаций с крышками, особенно важно это при подготовке фундамента под станок, к которому в канале подводится сжатый воздух, маслопроводы, силовые и слаботочные кабели, промышленная вода. Крышки для каналов выполняют стальными и съемными, чтобы защищать инженерные коммуникации и выдерживать нагрузки от внутрицехового транспорта и тяжелых грузов.

СТРОИТЕЛЬСТВО ФУНДАМЕНТА СТАНКА

После того как инженеры предприятия «Синтез ТМК» получают задание на изготовление фундаментов под станки, они преступают к проектированию. Для этого осуществляется обследование строительных конструкций на месте будущей установки, проводятся инженерные изыскания и лабораторные испытания. После проведения обследования площадки, производятся необходимые расчеты, составляется проект марки КЖ, КМ и Проект производственных работ, который является основным документом стройки.

Строительно-монтажные работы по устройству фундамента под станок начинаются с выполнения геодезической разметки площадки. После этого выполняются земляные и демонтажные работы (в случае наличия старого фундамента, выполняется его демонтаж), роется котлован. После этого рабочие проводят работы по гидро- и виброизоляции будущего фундамента, установке армированных каркасов, закладных деталей, опалубки для приямков анкерных болтов. Все работы выполняются при постоянном геодезическом контроле, по результатам выполнения работ составляются акты и иные документы.

После проведения указанных работ выполняется заливка фундамента. Специально создаваемые вибрации при этом процессе позволяют избежать формирования пустот. Монтажные работы начинаются тогда, когда фундамент наберет 70% проектной прочности.

Работая с «Синтез ТМК» вы экономите свое время и средства

Непосредственная установка станка на фундамент происходит только после того как выполнены все работы по монтажу фундамента и конструкция, со всей сопроводительной документацией, передана по акту монтажной организации.ПРЕИМУЩЕСТВА КОМПАНИИ «СИНТЕЗ ТМК»

Специалисты «Синтез ТМК» составят грамотное задание на проектирование, произведут необходимые исследования, изыскания, разработают соответствующие всем требованиям ППР. Инженеры и рабочие предприятия выполнят строительно-монтажные работы, проведут испытания, без ошибок составят исполнительную документацию и только тогда объект будет сдан в эксплуатацию.

За годы работы компания выработала собственный комплектный подход, и клиенты смогут ознакомиться с ранее проведенными примерами расчета фундамента под оборудование.

Продуманная организация логистики, наличие необходимых технических средств, опытных работников и внутреннего контроля качества позволяет «Синтез ТМК» всегда укладываться в обозначенные ранее сроки. Работа с профессионалами позволяет избежать таких распространенных ошибок как: отсутствие геодезического контроля планового и высотного положения конструкции, несоответствие марки бетона, монтаж станка на фундамент, еще не набравший прочность и многое другое. С компанией «Синтез ТМК» каждый заказчик может быть уверен, что при монтаже оборудования будут соблюдены все нюансы, что позволит ему в будущем работать без сбоев и простоев.

НОРМАТИВНЫЕ ДОКУМЕНТЫ

- СП 26.13330.2012 «Фундаменты машин с динамическими нагрузками»

- ГОСТ Р 54257-2010 Надежность строительных конструкций и оснований. Основные положения и требования

- ГОСТ 12.1.012-2004 ССБТ. Вибрационная безопасность. Общие требования

- ГОСТ 25100-95 Грунты. Классификация

- СП 16.13330.2011 «Стальные конструкции»

- СП 20.13330.2011 «Нагрузки и воздействия»

- СП 22.13330.2011 «Основания зданий и сооружений»

- СП 24.13330.2011 «Свайные фундаменты»

- СП 25.13330.2012 «Основания и фундаменты на вечномерзлых грунтах»

- СП 28.13330.2012 «Защита строительных конструкций от коррозии»

- СП 43.13330.2012 «Сооружения промышленных предприятий»

- СП 63.13330.2012 «Бетонные и железобетонные конструкции. Основные положения»

sinteztmk.ru

Фундамент под оборудование

Фундаментом называется устройство, обеспечивающее станку правильную ориентацию в пространстве во время службы станка, а так же поглощение вибраций, возникающих во время работы оборудования.

От конструкции фундамента зависят степень вибраций, износ, точность работы и другие показатели работы оборудования.

Различают групповые и индивидуальные фундаменты.

Групповые фундаменты – это сплошное бетонное полотно толщиной 150...250 мм. На такие фундаменты устанавливают легкие и средние (1,5…5 тонн) станки нормальной точности, работающие в спокойных режимах с преобладающими статическими нагрузками и имеющие жесткие станины (отношение длины станины к высоте L/H ≤ 2).

Обычно это пол цеха, межэтажное перекрытие или бетонная плита под несколько единиц оборудования. Станки скрепляют с фундаментом болтами или ставят их на виброопоры.

Индивидуальные фундаменты сооружают для точных и тяжелых станков, а также станков с большими динамическими нагрузками. Глубина заложения фундамента:

- в отапливаемом помещении не менее 500 мм;

- в не отапливаемом помещении не менее чем глубина промерзания грунта +200мм.

При выборе типа фундамента или основания следует руководствоваться классификационной категорией оборудования, а именно: назначением, характером движения рабочих органов и материала, конструктивными особенностями и т.д., а так же учитывать характер и величину нагрузок, возникающих при работе оборудования, его массу класс точности и другое.

При проектировании фундаментов составляют расчетную схему, определяющую величины и координаты точек приложения сил, действующих на фундаменты, после чего делают проверочные расчеты.

На основании расчетов составляется чертеж фундамента в масштабе, в котором содержатся данные о материале, месте расположения фундамента, проектные высотные отметки. Кроме того составляют план-график работ по подготовке оснований фундамента, сооружению фундамента и монтажу оборудования.

Высоту надземной части фундамента стоит делать как можно меньшей, площадь верхней опорной поверхности фундамента определяется размерами станины станка у основания, а нижней поверхности фундамента – характеристикой грунта и действующих сил. Соседние фундаменты должны располагаться не ближе чем в 0,5 м друг от друга. Не совпадение центров масс фундамента и станка по вертикали не должно превышать 3…5%.

Оборудование допускается монтировать на фундамент, когда бетон наберет прочность больше 50%, то есть не ранее чем на 8 день после заливки фундамента.

Похожие статьи:

poznayka.org

ReadMeHouse

Энциклопедия строительства и ремонта