Содержание

Какие сверла по металлу лучше?

Сверла по металлу изготавливают из инструментальной быстрорежущей стали HSS (High Speed Steel). Это легированные стали с содержанием таких элементов, как вольфрам, молибден, а также ванадий и кобальт. Эти добавки положительно влияют на такие характеристики стали, как горячая твердость (температура нагрева, которую может выдержать сталь), красностойкость (время, которое сталь может выдерживать высокую температуру), сопротивление разрушению.

В процессе работы режущего инструмента происходит интенсивное выделение тепла, которое идет на разогрев инструмента. Для инструмента из обычной углеродистой стали недопустим режим работы при нагреве выше 200°C, т.к. твердость стали начинает стремительно падать. Современные быстрорежущие стали сохраняют свои свойства при 500-600°C, что позволяет существенно увеличить скорость сверления.

Очень важную роль играет процесс изготовления и термообработки сверл. Крупные предприятия — лидеры отрасли — имеют в своем распоряжении дорогостоящее контрольно-измерительное оборудование, что позволяет поддерживать стабильно высокое качество выпускаемой продукции. Сверла NoName зачастую делают из плохой стали, не выдерживается геометрия, перезаточить их практически невозможно — после отработки заводской заточки сверло становится непригодным для дальнейшего использования.

Сверла NoName зачастую делают из плохой стали, не выдерживается геометрия, перезаточить их практически невозможно — после отработки заводской заточки сверло становится непригодным для дальнейшего использования.

Коротко перечислим основные виды сверл по металлу из быстрорежущей стали:

- Сталь сверл HSS-E содержит кобальт и превосходит по режущим свойствам остальные стали, поэтому применяются для работы по вязким и сложным материалам. Их в основном используют для сверления нержавеющей стали, а также легированной и нелегированной стали с пределом прочности до 1200 Н/мм2.

Тестирование сверл Diager HSS-E Co 5% Сверло Diager HSS-TiN в работе - Трехслойное покрытие сверл HSS-TiAlN (титаново-алюминиево-нитритное) имеет более низкий коэффициент трения, а также образует термальный барьер (сверло не теряет свои свойства при разогреве наружной оболочки до 700°C), повышается прочность и увеличивается срок жизни сверла приблизительно в 5 раз.

Сверло с покрытием TiAlN не следует затачивать повторно, повреждение покрытия сведет все преимущества этого сверла на нет. Сверла HSS-TiAlN используют для производительного сверления легированной и нелегированной стали с пределом прочности до 1100 Н/мм2, алюминия, чугуна.

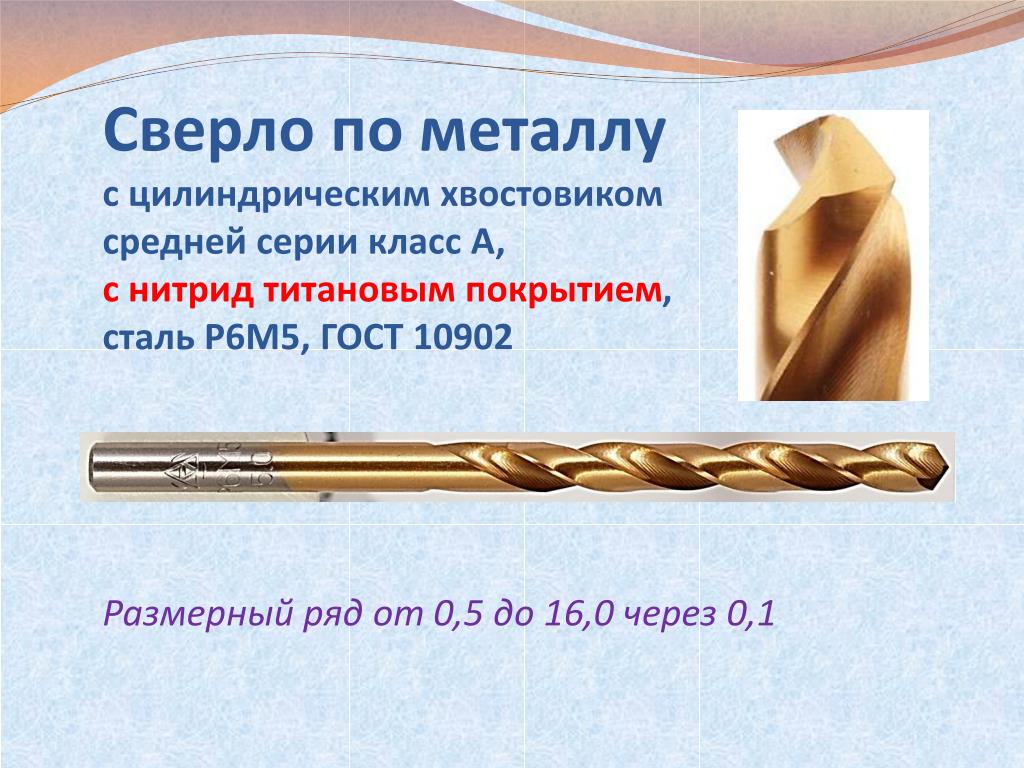

Сверло с покрытием TiAlN не следует затачивать повторно, повреждение покрытия сведет все преимущества этого сверла на нет. Сверла HSS-TiAlN используют для производительного сверления легированной и нелегированной стали с пределом прочности до 1100 Н/мм2, алюминия, чугуна. - Сверла HSS-TiN из стали, покрытой нитридом титана, также значительно меньше нагреваются в процессе работы, что увеличивает такие характеристики сверла, как прочность и срок жизни не менее, чем в 3 раза. Сверла с покрытием TiN не следует затачивать повторно. Сверла HSS-TiN используют для сверления легированной и нелегированной стали с пределом прочности до 1100 Н/мм2, чугуна.

- Сверла HSS-G—шлифованные сверла из инструментальной быстрорежущей стали имеют повышенную стойкость и малые радиальные биения. Сверла HSS-G —самые распространенные режущие инструменты для решения стандартных задач. Сверла HSS-G используются для сверления легированной и нелегированной стали с пределом прочности до 900 Н/мм2, чугуна.

- Cверла HSS-R прошли роликовую прокатку и термическую обработку. Сверла имеют наименьшую стойкость. Используются в основном для сверления мягких сталей, чугуна.

Отдельно стоит выделить твердосплавные сверла или сверла с впаянным твердосплавным наконечником, они имеют максимальную прочность, способны выдерживать большие нагрузки. Используются для сверления жаропрочных сталей, нержавеющей стали, сплавов титана.

На вопрос «Какие сверла по металлу лучше?» мы ответим так — сверла, которые позволят выполнить конкретную задачу максимально эффективно.

Школа инструмента » Как выбрать сверла по металлу

Для сверления металлов используют винтовые или, как их чаще называют, спиральные сверла. Будучи практически одинаковыми по конструкции, эти инструменты могут различаться по материалу, виду дополнительной обработки, особенностям заточки. Существует много разновидностей сверл, оптимизированных для разных металлов, глубины сверления и других условий работы.

Из чего изготавливают сверла

Для изготовления сверл по металлу применяется быстрорежущая сталь. Это группа высоколегированных сплавов, в состав которых, кроме железа и углерода, входит вольфрам, молибден, кобальт, ванадий и другие элементы.

Быстрорежущая сталь отличается от обычной инструментальной тем, что сверло из нее сохраняет работоспособность при нагреве. Инструментальная сталь при нормальной температуре не уступает по твердости быстрорежущей, но при нагреве свыше 200оС происходит отпуск и она становится мягкой. Быстрорежущая сталь сохраняет твердость до 500—600оС, а некоторые марки – до 1000оС.

Вольфрам – основной компонент, повышающий «красностойкость стали» (способность сохранять твердость при нагреве). Однако из-за ограниченных запасов вольфрама пришлось отказываться от стали с его высоким содержанием и переходить на молибденовые сплавы. При содержании вольфрама в пределах 6% требуемые качества сверл обеспечиваются добавкой молибдена, кобальта и других элементов. Инструменты из стали Р18 уже не производятся, и даже Р9 встречается нечасто.

Инструменты из стали Р18 уже не производятся, и даже Р9 встречается нечасто.

В зарубежной классификации быстрорежущие сплавы обозначаются аббревиатурой HSS (High Speed Steel). Их существует несколько разновидностей, и некоторые из них аналогичны сплавам, указанным в ГОСТе. Марки быстрорежущих сталей обозначаются буквой «М» с последующей цифрой. Сравним несколько наиболее часто используемых марок.

М1

Сталь с низким содержанием вольфрама и увеличенным – молибдена (1.5 и 8 % соответственно). Не отличается высокой стойкостью, используется для изготовления сверл общего назначения.

М2

Сплав содержит 6% вольфрама и 5% молибдена, что придает сверлам из него высокую твердость. Российский аналог – Р6М5. Сверла из этой стали обладают хорошей износостойкостью и красностойкостью.

М7

Сверла из этой стали применяются для глубокого сверления и работы с высокими усилиями. В ее составе уменьшено содержание вольфрама (1,75 %), но увеличено количество молибдена (8,75 %) и ванадия (2 %). Российский аналог – Р2М9.

Российский аналог – Р2М9.

М35

Российский аналог этого сплава – Р6М5К5. Эта сталь отличается от М2 (Р6М5) более высокой «красностойкостью» за счет добавки 5 % кобальта. В сплав также добавлены: кремний, магний и никель. Сверла из стали М35 выдерживают сильный нагрев и обеспечивают высокую производительность.

М42

Этот сплав имеет в составе немного вольфрама, но высокое содержание молибдена и кобальта. Сверла из него отличаются высокой красностойкостью и отлично держат заточку. Хорошо работают при высокой скорости резания и по вязким материалам. Российский аналог – сталь Р2М10К8.

Особенности сверл и их маркировка

В зарубежной системе маркировки сверл отражаются некоторые особенности их изготовления и важнейшие компоненты стали.

HSS-R

Нешлифованные сверла изготавливаются винтовой прокаткой. Для них используется относительно мягкая, деформируемая сталь. После прокатки инструмент закаляется. В маркировке буква «R» может отсутствовать.

HSS-G

Вышлифованные сверла изготавливаются шлифовкой CBN (кубическим нитридом бора). Это самый распространенный вид инструментов для широкого круга задач. Сверла имеют высокую износостойкость и минимальное радиальное биение.

HSS-PM

Сверла, изготовленные по технологии порошковой металлургии. Применяются для обработки твердых металлов.

HSS-E (HSS-Co)

Кобальтовые сверла из сплавов с высоким содержанием кобальта. К маркировке может добавляться цифра, обозначающая округленное до целых содержание кобальта в процентах. Например, HSS-Co5 или HSS-Co8, что соответствует сплавам М35 или М42.

HSS-TiN или HSS-TiAN

Титановые сверла покрыты нитридом титана. Буква «A» во втором варианте означает легирование алюминием. Покрытие нитридом титана придает инструменту золотистый цвет и в несколько раз повышает его износостойкость.

HSS-E-VAP

Парооксидированные сверла. Сверла этой группы покрыты пленкой окислов, которая создается парооксидированием – обработкой перегретым паром в специальной среде. Покрытие имеет черный цвет, снижает налипание стружки на режущие кромки, повышает смачиваемость поверхности охлаждающей жидкостью. Сверла HSS-E-VAP эффективны для сверления нержавеющей стали и других вязких сплавов.

Покрытие имеет черный цвет, снижает налипание стружки на режущие кромки, повышает смачиваемость поверхности охлаждающей жидкостью. Сверла HSS-E-VAP эффективны для сверления нержавеющей стали и других вязких сплавов.

Твердость сверл из быстрорежущих сталей по ГОСТ 2034-80 должна быть в пределах 63—66 HRC.

Режущая часть

Резание при сверлении осуществляется двумя кромками, которые образованы пересечением передних поверхностей винтовых канавок и конической головки сверла. Строго говоря, режущая часть не совсем коническая: задняя поверхность лезвия понижается, под небольшим углом отходя от теоретического конуса.

Главный параметр заточки – угол при вершине. Для большинства применений он составляет около 118о. Для чугуна или твердой бронзы его можно уменьшить до 116о. Для латуни, мягкой бронзы, алюминия применяют углы 120о, 130о, 140о.

Для сверления мягкого листового металла применяют специальную заточку с криволинейными режущими кромками, выступающим заостренным центром и чуть выступающими краевыми резцами. В начале сверления сверло сразу четко центрируется, затем очерчивается контур, и после этого начинается выемка металла по всей площади отверстия. В результате исключается биение на входе и закусывание краев на выходе.

В начале сверления сверло сразу четко центрируется, затем очерчивается контур, и после этого начинается выемка металла по всей площади отверстия. В результате исключается биение на входе и закусывание краев на выходе.

Для сверления стального и чугунного литься применяются сверла с двойной заточкой. Кроме угла при вершине 116 – 118о, кромки стачиваются на периферии, на ширину 0,2 диаметра, под углом 70 – 75о. Существуют и другие формы заточки для конкретных применений.

Точность сверления

Факторы, влияющие на точность сверления, делятся на две группы: зависящие от оборудования и зависящие от инструмента. Сверла делятся на три класса точности: А1, В1 и В. Класс точности определяется предельно допустимыми величинами:

- несимметричностью сердцевины и поводка сверла;

- радиальным биением;

- допуском прямолинейности режущих кромок.

Класс точности должен соответствовать требуемому квалитету точности отверстий и возможностям оборудования. Сверла класса А1 применяются для отверстий от 10 до 13 квалитетов точности. Сверла классов В1 и В – до 14 и до 15-го квалитета точности соответственно.

Сверла класса А1 применяются для отверстий от 10 до 13 квалитетов точности. Сверла классов В1 и В – до 14 и до 15-го квалитета точности соответственно.

Виды хвостовиков

Хвостовая часть сверла, предназначенная для крепления в станке или ручном инструменте, может иметь разные формы.

- Цилиндрический хвостовик. Это самая распространенная форма хвостовика, пригодная для фиксации в патроне дрели, сверлильного или токарного станка.

- Конический (конус Морзе). Сверла с коническим хвостовиком применяются на промышленном оборудовании. Для них требуется соответствующий конус на шпинделе. Отличаются надежной фиксацией, точной центровкой и быстротой замены инструмента.

- Шестиугольный. Такой хвостовик пригоден для установки в трехкулачковый патрон и отличается уверенной передачей высокого крутящего момента. Исключает проскальзывание сверла в патроне. Кроме того, шестиугольная форма удобна для установки сверла в адаптер шуруповерта.

При этом сверло не нужно зажимать, но не обеспечивается его точное положение при работе.

При этом сверло не нужно зажимать, но не обеспечивается его точное положение при работе.

Популярные наборы и сверла специальной формы

Наиболее часто используемые сверла – диаметром от 2 до 10 мм. Они используются в металлообрабатывающих мастерских, на станциях СТО, в домашнем хозяйстве. На популярность этих диаметров указывает и то, что большинство легкого сверлильного оборудования имеет патроны, приспособленные под этот диапазон размеров.

Для общего применения подходит набор сверл с шагом диаметра 0,5 мм. В большинстве случаев такой набор перекроет основные потребности сверления. Для конкретного применения можно подбирать диаметры с шагом 0,1 мм. Более точные размеры отверстий достигаются дополнительной обработкой.

Есть особые случаи, для которых удобно использовать специальные сверла:

- ступенчатое сверло для листовых материалов;

- кольцевое сверло или центробор для неглубокого сквозного сверления отверстий большого диаметра;

- комбинированное сверло-метчик, которым можно за один проход просверлить отверстие и нарезать в нем резьбу.

Правильный выбор инструмента в соответствии с предстоящим применением существенно упростит работу и поможет достичь должного качества.

Материалы для сверления

Изображение предоставлено: Терещенко Дмитрий/Shutterstock

Сверление — это процесс, который используется для создания цилиндрического отверстия или отверстия в цельном куске материала, часто перед нарезанием резьбы или для подготовки материала к вставке крепежного элемента, такого как болт или винт. Режущий инструмент, используемый для сверления, называется сверлом, спиральным сверлом или иногда просто сверлом, но последнее может также относиться ко всему инструменту, а не только к самому режущему долоту.

Сверла

— одни из самых распространенных и универсальных деталей любого механического цеха или домашнего инвентаря. Они могут сверлить металлы, мебель из цельного дерева, фарфор и даже стекло, а благодаря множеству различных сверл можно найти подходящее сверло практически для любой ситуации. Одним из основных аспектов выбора бурового долота является состав материала самого бурового долота. Не все поворотные биты будут работать во всех приложениях. Для достижения наилучших результатов важно, чтобы материал сверла соответствовал материалу заготовки.

Одним из основных аспектов выбора бурового долота является состав материала самого бурового долота. Не все поворотные биты будут работать во всех приложениях. Для достижения наилучших результатов важно, чтобы материал сверла соответствовал материалу заготовки.

В этой статье представлена информация о сверлах и распространенных материалах, из которых они изготавливаются, чтобы помочь в процессе выбора для конкретного применения.

Терминология сверл

Американский национальный стандарт

B94.11M-1993 содержит соответствующую информацию, касающуюся сверл, включая размеры, допуски, номенклатуру и определения. Ниже приводится краткое изложение некоторых ключевых терминов, относящихся к буровым долотам.

- Ось – относится к осевой линии, проходящей по середине бурового долота в продольном направлении от вершины бурового долота до конца корпуса.

- Обратная конусность – это уменьшение диаметра сверла, которое происходит от вершины сверла до конца корпуса сверла.

Большинство сверл обрабатываются с небольшим обратным конусом, чтобы предотвратить заедание сверла в заготовке, когда сверло изнашивается.

Большинство сверл обрабатываются с небольшим обратным конусом, чтобы предотвратить заедание сверла в заготовке, когда сверло изнашивается. - Корпус – относится к части сверла, которая простирается от шейки до внешних краев режущих кромок и содержит канавки.

- Диаметр сверла — общий диаметр сверла, измеренный от точки сверла до краев.

- Канавки – это канавки, сформированные в сверле, которые служат для удаления стружки из вырезаемого отверстия и позволяют смазочно-охлаждающей жидкости достигать режущих кромок сверла. Флейты обычно имеют спиралевидную форму или прямую огранку.

- Кромки – режущие поверхности сверла.

- Шейка – небольшая часть бурового долота уменьшенного диаметра, расположенная между хвостовиком долота и корпусом.

- Общая длина – это расстояние, измеренное от крайнего конца хвостовика до внешних углов режущих кромок. Обратите внимание, что это измерение не включает конический конец хвостовика и коническую режущую точку на конце сверла.

- Угол при вершине — угол, который образуется между кромками при проекции на плоскую поверхность, проходящую параллельно оси сверла и режущим кромкам.

- Хвостовик — часть сверла, которой оно удерживается на месте и приводится в движение, т. е. часть, не имеющая канавок.

Типы сверл

Классификация сверл может быть выполнена несколькими способами –

- По типу хвостовика

- По количеству канавок

- Ручной рез

Общие типы сверл включают:

- Сверла с прямым хвостовиком

- Сверла с коническим хвостовиком

- Сверла с двумя канавками

- Сверла с тремя канавками

- Сверла с четырьмя канавками

- Правосторонние сверла

- Сверла левые

- Сверла для сосков

Сверла с прямым хвостовиком имеют хвостовик цилиндрической формы, диаметр которого может быть или не совпадать с диаметром корпуса сверла.

Сверла с коническим хвостовиком имеют хвостовик конической формы, который позволяет сверлу входить в конические отверстия в шпинделях станков, приводных втулках или гнездах. Сверла с коническим хвостовиком обычно имеют хвостовик на конце хвостовика, который входит в ведущий паз в головке.

Сверла с двумя канавками — типичный вид сверл, которые используются для создания новых отверстий в заготовке.

Трехгранные сверла и Сверла с четырьмя канавками используются для увеличения или чистовой обработки уже существующих отверстий, которые были просверлены, отлиты или пробиты в материале, но не используются для создания новых отверстий.

Сверла с правосторонним вращением предназначены для вращения против часовой стрелки, если смотреть со стороны режущей кромки сверла.

Сверла с левым лезвием предназначены для вращения по часовой стрелке, если смотреть со стороны режущей кромки сверла.

Сверла для сосков — это сверла, у которых режущие кромки расположены под углом 90 o относительно осевой линии сверла, и используются для выравнивания дна отверстий, просверленных с использованием стандартных сверл. . Они также имеют небольшое удлинение треугольной формы на конце сверла, которое служит для направления и центрирования сверла, чтобы оно удерживало свое положение во время процесса сверления.

Чтобы получить еще больше сверл, выберите из тысяч вариантов на Xometry.com, ведущей в отрасли платформе для производства по требованию.

Материалы для сверления

Стандартные спиральные сверла

изготавливаются из стали, механические свойства которой позволяют сверлу сохранять свою прочность, демонстрировать хорошую стойкость к истиранию и сопротивляться изменениям в обвязке в результате нагрева, выделяемого в процессе сверления. Как правило, выбор бурового долота для конкретного применения должен осуществляться с учетом количества выделяемого тепла.

Углеродистая инструментальная сталь

Углеродистые инструментальные стали используются в тех случаях, когда выделяется мало тепла. Для сверл используются как низкоуглеродистые, так и высокоуглеродистые стали, но для разных целей. Мягкая низкоуглеродистая сталь не может резать твердые металлы из-за их плохого состояния, но может резать мягкую древесину и пластик. Они требуют заточки, чтобы продлить срок их службы. Основным преимуществом низкоуглеродистой стали является ее относительная дешевизна, особенно по сравнению с некоторыми более экзотическими материалами для сверл.

Высокоуглеродистые стали имеют лучший отпуск, чем низкоуглеродистые стали, поэтому они требуют меньше обслуживания, например, заточки, и дольше сохраняют свою форму и эффективность. Они могут резать как дерево, так и металлы, и, если они доступны, предпочтительнее низкоуглеродистой стали при резке очень твердой древесины.

Быстрорежущая сталь

Высокоскоростная сталь

(HSS) является предпочтительным материалом для использования в сверлах, поскольку она имеет более высокую красноту твердости и повышенную износостойкость. Эти свойства позволяют сверлить на более высоких рабочих скоростях и в более твердых материалах. Трение, создаваемое высокоскоростным поворотом, может резко повысить температуру, но быстрорежущая сталь предназначена для работы на этих более высоких скоростях. Быстрорежущая сталь может работать и при нормальных температурах, но только на уровне стандартной углеродистой стали. Быстрорежущая сталь также может иметь покрытия, такие как нитрид титана, которые придают буровому долоту лучшую смазывающую способность, снижают трение и помогают продлить срок службы долота.

Эти свойства позволяют сверлить на более высоких рабочих скоростях и в более твердых материалах. Трение, создаваемое высокоскоростным поворотом, может резко повысить температуру, но быстрорежущая сталь предназначена для работы на этих более высоких скоростях. Быстрорежущая сталь может работать и при нормальных температурах, но только на уровне стандартной углеродистой стали. Быстрорежущая сталь также может иметь покрытия, такие как нитрид титана, которые придают буровому долоту лучшую смазывающую способность, снижают трение и помогают продлить срок службы долота.

Кобальт Быстрорежущая сталь

Сверла

из кобальтовой быстрорежущей стали (HSS) содержат кобальт, который придает материалу более высокую красную твердость, чем стандартная HSS. Эта дополнительная твердость позволяет использовать эти сверла для сверления материалов с твердостью 38C по Роквеллу или выше, таких как обработанная нержавеющая сталь, чугун или титан. Они также могут использоваться при более высоких скоростях резания, чем обычная быстрорежущая сталь, и обладают превосходной стойкостью к истиранию.

Покрытия и обработка

Титан

Титан — это устойчивый к коррозии металл, который в форме нитрида титана используется в качестве покрытия, наносимого на сверла из быстрорежущей стали, чтобы придать им очень высокий уровень твердости поверхности. Эта характеристика позволяет использовать сверла с титановым покрытием для сверления твердых материалов и служить до 6 раз дольше, чем стандартные сверла из быстрорежущей стали. Эта долговечность делает его привлекательным для использования в повторяющихся больших тиражах. Это очень универсальное покрытие для сверл, которое может резать широкий спектр поверхностей, в том числе многие виды стали и железа, а также более мягкие материалы, включая дерево, гипсокартон и пластик. Добавление нитрида титана также снижает трение между долотом и заготовкой, значительно снижая нагрев и, следовательно, износ.

Черный оксид

Черный оксид — это не покрытие, а процесс термообработки, применяемый к быстрорежущей стали, который снижает трение и увеличивает срок службы сверла примерно на 50 % по сравнению со стандартной быстрорежущей сталью. Они создаются путем нагрева HSS до 950 градусов по Фаренгейту, чтобы повысить устойчивость к коррозии и ржавчине. Эти биты можно использовать для углеродистых и легированных сталей, а также для более мягких материалов, таких как дерево, пластик, ПВХ, гипсокартон, а также для более мягких металлов, таких как медь и алюминий.

Они создаются путем нагрева HSS до 950 градусов по Фаренгейту, чтобы повысить устойчивость к коррозии и ржавчине. Эти биты можно использовать для углеродистых и легированных сталей, а также для более мягких материалов, таких как дерево, пластик, ПВХ, гипсокартон, а также для более мягких металлов, таких как медь и алюминий.

Циркониевое покрытие

Хотя это и не основной материал для сверл, металлы с циркониевым покрытием очень хорошо подходят для сверл. Покрытие из нитрида циркония может повысить прочность твердых, но хрупких материалов, таких как сталь. Состав циркония также снижает трение для повышения точности сверления.

Алмаз

Некоторые стальные долота покрыты алмазной пылью; они доступны либо в виде полых коронок, либо в виде тупоконечных коронок меньшего размера без открытого пространства посередине. Алмаз позволяет им резать такие материалы, как стекло, драгоценные камни, керамику, кость и камень. Однако их нельзя использовать на черных металлах.

Специальные сверла

Помимо стандартных типов сверл, упомянутых ранее, существуют специальные сверла, которые продаются для конкретных применений.

Сверла для резки пробок используются для вырезания круглой пробки из куска деревянного материала, который затем можно использовать для закупорки раззенкованного отверстия с целью его маскировки.

Сверла по стеклу и плитке с твердосплавными наконечниками и прямым хвостовиком. Эти сверла используются для сверления отверстий в незакаленном стекле или плитке, например, при установке противоскользящих стержней безопасности в ванне или душевой кабине.

Сверла по камню предназначены для сверления отверстий в бетоне, кирпиче с помощью перфоратора, обеспечивающего ударное действие одновременно с вращением сверла.

Шнековые сверла используются для просверливания больших отверстий в древесине или аналогичных материалах и имеют очень большие канавки, позволяющие удалять стружку из отверстия. Точно так же лопастные сверла (также известные как лопастные сверла) имеют плоское широкое лезвие, которое можно использовать для вырезания больших отверстий в древесине. Традиционно они используются сантехниками и электриками для вырезания отверстий в стойках стен и плитах пола, чтобы можно было проложить проводку или водопроводные трубы.

Точно так же лопастные сверла (также известные как лопастные сверла) имеют плоское широкое лезвие, которое можно использовать для вырезания больших отверстий в древесине. Традиционно они используются сантехниками и электриками для вырезания отверстий в стойках стен и плитах пола, чтобы можно было проложить проводку или водопроводные трубы.

Сверла Форстнера используются для получения более точных отверстий с квадратным дном в древесине и используются, например, для создания отверстия для зенковки скрытых петель, которые традиционно являются частью кухонных шкафов.

Резюме

В этой статье представлена информация о различных типах сверл, их материалах, типах покрытий и ключевой терминологии, которая используется для их характеристики. Мы надеемся, что эти знания помогут вам в поиске поставщиков. Для получения информации по другим темам обратитесь к нашим дополнительным руководствам или посетите платформу Thomas Supplier Discovery, где вы можете найти потенциальные источники поставок для более чем 70 000 различных категорий продуктов и услуг, включая более 900 поставщиков буровых долот.

Источники:

- Об алмазных сверлах

- Типы сверл

- Материалы для сверления

- Буровые долота

- Правильный выбор сверла

- Типы сверл

- Материалы для сверления

Прочие инструменты Артикул

- Хвостовики сверл

- Типы розеток

- Характеристики сверла

- История отвертки Робертсона

- Общие сведения о лебедках и подъемниках — руководство по покупке Томаса

- Ударный гайковерт и ударный гайковерт — в чем разница

- Лучшие портативные ленточные пилы 2020 года

- Лучшие аккумуляторные ударные гайковерты 2020 года

- Ведущие производители инструментов и компании в США

Еще от Изготовление и изготовление на заказ

Быстрорежущая сталь: из какой стали изготавливаются сверла

Стали обычно делятся на конструкционные и инструментальные стали . Инструментальные стали используются, в том числе, для режущих ручных и станочных инструментов . Все инструментальные стали являются нержавеющими сталями.

Все инструментальные стали являются нержавеющими сталями.

Термическая обработка придает инструментальным сталям рабочую твердость (твердость и прочность в горячем состоянии) . Эта обработка влияет на многие свойства (например, твердость в горячем состоянии, температуру применения, предел прочности при растяжении, износостойкость) инструментальной стали и адаптирует ее для конкретных применений. Например, при увеличении твердости снижается ударная вязкость. Здесь необходимо учитывать, какое свойство значительно влияет на срок службы инструмента в зависимости от применения.

Инструментальные стали характеризуются по

- их составом (нелегированные и легированные)

- охлаждающие агенты (вода, масло и отвердители воздуха) и

- температура применения (холодная обработка, горячая обработка и быстрорежущая сталь) .

Температура применения различается между сталью для холодной обработки (нелегированной) и сталью для горячей обработки (легированной) . Холоднодеформируемые стали обычно используются, когда температура применения на поверхности не превышает 200 °C во время использования. С другой стороны, температуры применения более 200 °C возникают при работе со сталями для горячей обработки.

Холоднодеформируемые стали обычно используются, когда температура применения на поверхности не превышает 200 °C во время использования. С другой стороны, температуры применения более 200 °C возникают при работе со сталями для горячей обработки.

Особым классом этих сталей для горячей обработки являются быстрорежущие стали (HSS) , рабочая температура которых может достигать более 600 °C.

Быстрорежущая сталь (HSS)

( Быстрорежущая сталь (HSS) ), в основном используется в качестве режущего материала (для режущих инструментов) и представляет собой высоколегированную инструментальную сталь. Быстрорежущая сталь также используется для изготовления инструментов, потому что она очень хороша для шлифовки (что также позволяет, например, перетачивать тупые инструменты).

По сравнению со сталями для холодной обработки скорости резания в три-четыре раза выше и, таким образом, могут быть достигнуты высокие температуры применения . Это связано с термической обработкой, при которой сталь отжигают при температуре более 1200 °C, а затем охлаждают.

Это связано с термической обработкой, при которой сталь отжигают при температуре более 1200 °C, а затем охлаждают.

Твердость быстрорежущей стали определяется ее основной структурой, состоящей в основном из железа и углерода. Кроме того, в ней содержатся легирующие добавки более 5 %, что делает HSS высоколегированной сталью.

Общие преимущества HSS

- Температура нанесения свыше 600°C

- Высокие скорости резания

- Высокая прочность (высокая прочность на разрыв)

- Хорошая шлифуемость в процессе производства

- Хорошая способность к переточке тупых инструментов

- Относительно низкая цена

Дополнения к названию HSSE-Co 5 или HSSE-Co 8 указывают процентное содержание кобальта . Чем выше содержание кобальта, тем тверже инструментальная сталь. Содержание кобальта увеличивает сопротивление горячей твердости, и вы можете лучше резать труднообрабатываемые материалы. Co 5 содержит 4,8-5 % кобальта и Co 8 7,8-8 % кобальта. Однако с увеличением твердости вязкость снижается.

Однако с увеличением твердости вязкость снижается.

| Designation | Cobalt content |

|---|---|

| HSS | 0,5 — 1,5 % |

| HSSE-Co 5 | 4,8 — 5 % |

| HSSE- Co 8 | 7,8 — 8 % |

Износостойкость благодаря покрытию

В дополнение к скорости резания и результирующей температуре применения износ также влияет на срок службы инструмента. Это можно исправить с помощью покрытия, обеспечивающего более высокие скорости резания.

Инструменты из быстрорежущей стали могут быть покрыты различными покрытиями, которые повышают износостойкость и, прежде всего, срок службы инструмента .

Используемые покрытия:

- TiN

- ТиАлН

- Алтин

- TiCN

- РУНАТЕК

Обзор и сравнение покрытий можно найти в нашей статье TiN, TiAlN, AlTiN. .. сравнение покрытий.

.. сравнение покрытий.

Области применения

Быстрорежущая сталь с различными степенями твердости и покрытиями подходит для различных применений.

Какая быстрорежущая сталь вам нужна для вашего применения, зависит от вашего процесса резания, будь то сверление, нарезание резьбы или зенкерование .

На следующем рисунке показано, какой материал и какую быстрорежущую сталь можно использовать. Все еще зависит от соответствующего процесса резки. Тем не менее, вы можете видеть, что с увеличением содержания кобальта увеличивает твердость обрабатываемого материала (например, HSS режет сталь до 900 Н/мм2, с HSSE-Co 8 вы сверлите сталь до 1300 Н/мм2). ).

Заключение и резюме

Сверла изготовлены из легированной быстрорежущей стали (HSS) . С этой инструментальной сталью можно достичь температуры применения до 600 °C, что может произойти при резании, например. стали или металлов.

Сверло с покрытием TiAlN не следует затачивать повторно, повреждение покрытия сведет все преимущества этого сверла на нет. Сверла HSS-TiAlN используют для производительного сверления легированной и нелегированной стали с пределом прочности до 1100 Н/мм2, алюминия, чугуна.

Сверло с покрытием TiAlN не следует затачивать повторно, повреждение покрытия сведет все преимущества этого сверла на нет. Сверла HSS-TiAlN используют для производительного сверления легированной и нелегированной стали с пределом прочности до 1100 Н/мм2, алюминия, чугуна.

При этом сверло не нужно зажимать, но не обеспечивается его точное положение при работе.

При этом сверло не нужно зажимать, но не обеспечивается его точное положение при работе.

Большинство сверл обрабатываются с небольшим обратным конусом, чтобы предотвратить заедание сверла в заготовке, когда сверло изнашивается.

Большинство сверл обрабатываются с небольшим обратным конусом, чтобы предотвратить заедание сверла в заготовке, когда сверло изнашивается.