- Войти

- Регистрация

Устройство и изготовление молотковой дробилки. Фундамент для дробилки

Монтаж щековой дробилки — Дробильное оборудование

Содержание статьи

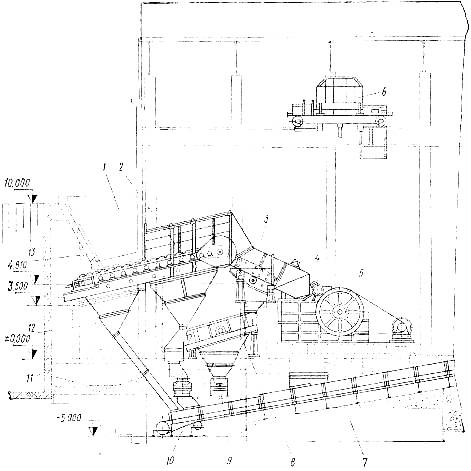

Щековые дробилки 5 (рис. 96) крупного дробления устанавливают, как правило, в цехе первичного дробления. Здесь же монтируют бункер 1 для приема и хранения горной массы, пластинчатый питатель 2 для равномерной подачи материала, колосниковый 3 и вибрационный 8 грохоты для отделения из горной массы мелких частиц, не требующих первичного дробления, конвейеры 7, 9 для транспортирования на дальнейшую переработку дробленого продукта и удаления некачественного сырья (отходов), течки 10… 12 для пересыпки материала от одного оборудования к другому. Кроме того, в цехе дробления монтируют укрытия дробилки и конвейеров и устройства для удаления пыли. Последовательность выполнения монтажных работ при оборудовании цеха первичного дробления указывается в ППР. Монтаж щековой дробилки — один из этапов всех монтажных работ.

Рис. 96. Установка щековой дробилки в цехе первичного дробления: 1 — бункер, 2 — пластинчатый питатель, 3 — колосниковый грохот, 4 — укрытие приемного отверстия дробилки, 5 — щековая дробилка, 6 — мостовой кран, 7— разгрузочный конвейер, 8 — вибрационный грохот, 9 — конвейер отходов, 10 … 12 — течки, 13 — кран-балка

В помещении цеха дробления для выполнения монтажных работ устанавливают мостовой кран 6 и другие грузоподъемные устройства (например, кран-балки 13), которые в дальнейшем используют для ремонта оборудования. При выборе грузоподъемных средств учитывают наиболее тяжелые массы монтируемых сборочных единиц (табл. 21), значения которых приводятся в технической документации.

Масса наиболее тяжелых сборочных единиц дробилок, т таблица 21

| Сборочные единицы | СМД-111 | СМД-118 | СМД-117 |

| Станина | 30,5 | 28,25* | 55,5* |

| Подвижная щека | 11,28 | 23,6 | 46 |

| Главный вал в сборе | 20,1 | 40,5 | 65,7 |

* Нижняя часть сборной станины.

Дробилки монтируют на специальном фундаменте. Размер и масса фундамента зависят от величины статических и динамических нагрузок, передающихся на него дробилками. Фундамент дробилок изолируют от фундаментов здания и другого оборудования, чтобы исключить передачу вибрации на последние. Если при монтаже дробилки устанавливают временные связи между фундаментом дробилки и другими фундаментами, то после завершения всех работ их обязательно удаляют.

Фундамент дробилок является также основанием для монтажа разгрузочного конвейера и служит для пропуска дробленого материала. Для этого в нем предусматривают два прохода: вертикальный для пропуска материала и горизонтальный для конвейера. Стенки зоны прохода дробленого материала защищают от износа металлическими листами, которые устанавливают до монтажа дробилки.

Каждая дробилка, выпускаемая заводом, проходит сборку и испытание на холостом ходу в течение 3 ч на заводском стенде, во время которых доводят все зазоры, уплотнения, опорные поверхности распорных плит и сухарей, поэтому при монтаже следят за тем, чтобы все регулировочные прокладки, поставленные при заводской сборке, были полностью восстановлены и дробилка была смонтирована в полном соответствии с заводской сборкой.

Перед установкой деталь или сборочную единицу очищают от защитного покрытия, пыли и грязи. Осматривают обработанные рабочие поверхности и резьбы, и, если потребуется, устраняют имеющиеся повреждения, полученные при транспортировании и хранении.

Щековые дробилки поставляют в собранном виде или в виде отдельных сборочных единиц. В собранном виде поступают дробилки со сложным движением щеки с размером приемного отверстия до 600X900 мм включительно. Электродвигатель этих дробилок, пусковую аппаратуру и запасные части поставляют упакованными в ящики.

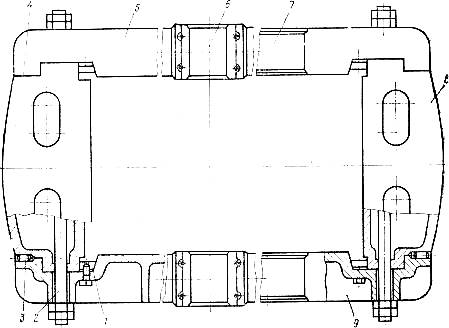

Рис. 97. Разрез разъемной станины щековой дробилки СМД-111.1:

1,3 — нижняя и верхняя части станины, 2 — штифт, 4 — шпилька, 5, 6 — подшипники подвижной щеки и главного вала, 7 — соединительный болт, в — установочный валик, 9 — дробящие плиты

Дробилки с простым движением щеки поставляют в разобранном виде. Последовательность выполнения монтажных операций следующая: расконсервируют детали станины, монтируют их на фундаменте, выставляют и крепят станину, монтируют подвижную щеку, укладывают внутрь станины распорные плиты, монтируют задний упор, главный вал и фрикционные муфты, устанавливают распорные плиты, монтируют замыкающее устройство, привод и смазочные системы. Закончив монтаж, проводят испытание дробилки на холостом ходу и под нагрузкой и налаживают ее на рабочий режим.

Монтаж станины

Станины дробилок по конструкции цельные сварные (дробилка СМД-111) или сборные из отдельных литых элементов (дробилки СМД-111.1, СМД-118 и СМД-117). Последние собирают непосредственно на фундаменте дробилки. К началу сборки фундамент должен быть полностью подготовлен. Фундаментные болты опускают в предназначенные для них колодцы.

Сборку станины дробилки СМД-111.1 начинают с установки нижней части 1 (рис. 97). На нее на валиках 8 и штифтах 2 устанавливают верхнюю часть 3, и стягивают обе части соединительными болтами 7. Болты перед использованием нагревают до 150° С в масляной ванне. В процессе затяжки болтов с помощью щупа проверяют равномерность прилегания обеих частей станины.

Собранную станину выверяют на установочных винтах или металлических клиньях. При этом за базы принимают риски главных осей на станине и оси подшипников 5, 6 эксцентрикового вала и подвижной щеки. Горизонтальность станины проверяют с помощью нивелира, уровня и проверочной линейки (рис. 98). Высоту закрепления станины H отмеряют от нулевой отметки фундамента. При этом подошва основания станины должна находиться на расстоянии 50 мм от фундамента. Положение станины в горизонтальной плоскости контролируют по установочным размерам А, В, С.

На смонтированной станине крепят дробящие плиты 9 (см. рис. 97) неподвижной щеки с помощью шпилек 4, а также устанавливают вкладыши подшипников 5 подвижной щеки в соответствии с заводской маркировкой.

Монтаж станины дробилок СМД-118 и СМД-117 (рис. 99) начинают с установки на фундамент нижних передней 4 и задней 8 стенок, а затем нижних боковых стенок 5, 9. Соединяют стенки с помощью стяжек 2 и клиньев 1, которые затягивают равномерно и одновременно. Фиксируют взаимное положение стенок между собой штифтами 3. Затем собирают верхние стенки станины, после чего ее выверяют.

Собранную и выверенную станину закрепляют к фундаменту болтами. После затяжки фундаментных болтов подливают станину цементным раствором. Колодцы фундаментных болтов также заливают цементным раствором, но предварительно в них устанавливают на глубине 200 мм пробки из промасленной пакли.

Рис. 98. Схема выверки станины щековой дробилки:

1 — проверочная линейка, 2 — уровень; I — IV — положения уровня при выверке, А, В, С, H — установочные размеры

Рис. 99. Разъемная станина дробилки СМД-118:

1 — клин, 2 — стяжка, 3 — штифт, 4, 8 — передняя и задняя стенка, 5, 9— боковая левая и правая стенка, б, 7 — оси подшипников щеки и главного вала

Цементный раствор подливки должен заполнить все пустоты под станиной и создать прочную опору, поэтому его делают достаточно жидким.

После затвердения подливки металлические клинья из-под станины удаляют, а пустоты заполняют цементным раствором. После окончательного затвердения цементного раствора подтягивают гайки фундаментных болтов.

Подвижная щека

Поставляют ее в собранном виде. Перед монтажом проверяют затяжку болтов футеровки, клинового крепления дробящих плит и крепления сухаря. Клинья клинового крепления должны иметь запас перемещения (подтяжки) 5… 20 мм. Щеку поднимают краном за имеющиеся приливы в верхней части и устанавливают осью на вкладыши подшипника скольжения 5 (см. рис. 97). По разъему вкладышей устанавливают регулировочные прокладки для обеспечения диаметрального зазора между вкладышами и осью щеки, для дробилок СМД-111 и СМД-118 этот зазор равен 0,4…0,7 мм, для СМД-117 — 0,7…1 мм. Монтируют вкладыши с помощью рым-болтов. Затем ось подвижной щеки закрывают крышками подшипников и плотно затягивают их болтами. Установленную подвижную щеку для удобства монтажа остальных сборочных единиц за нижнюю часть подтягивают вплотную к неподвижной и надежно закрепляют в этом положении.

Распорные плиты

Переднюю и заднюю распорные плиты опускают внутрь станины дробилки на ее основание (или специальные подкладки) до установки эксцентрикового вала с шатуном. Затем устанавливают главный вал с шатуном, задний упор и подвижную щеку. Распорные плиты ставят в соответствующие сухари подвижной щеки, шатуна, заднего упора и затягивают пружины замыкающего устройства до обеспечения полного контакта распорных плит и сухарей. Допускается неприлегание плит (местный зазор) не более 0,1 мм/м.

Задний упор (рис. 100) укрепляют на задней стенке дробилки. Сначала на шпонке 2 болтами крепят кронштейн 1. Головки болтов попарно связывают мягкой проволокой во избежание их самоотвинчивания. Затем устанавливают обойму 5, предварительно смазав ее резьбу. Торец обоймы не должен выступать за внутреннюю поверхность задней стенки станины. Сам задний упор 3 монтируют вместе с закрепленным на нем сухарем распорной плиты. Задний упор вводят под направляющие боковых стенок (стойки) и подтягивают к ним клиньями. Между задним упором и задней стенкой станины устанавливают регулировочные прокладки 4. Число прокладок, необходимое для установки паспортного размера выходной щели, указано в технической документации. Для регулирования размера выходной щели по мере износа дробящих плит устанавливают дополнительные прокладки.

Эксцентриковый вал

Перед сборкой эксцентрикового вала тщательно очищают от пыли и грязи его детали, промывают бензином подшипники. Проверяют наличие смазки в подшипниках шкива и маховика, не забиты ли отверстия для выхода смазки у шкива и маховика, а также маслоподводящие и отводящие отверстия подшипников, не попала ли смазка на фрикционные диски (в случае попадания смазки фрикционные диски обезжиривают уайт-спиритом или бензином и просушивают). Исправляют все дефекты (задиры, забоины), полученные при транспортировании и хранении.

Перед установкой эксцентрикового вала в дробилку проверяют зазоры его фиксирующих подшипников: между юбкой боковой крышки и распорным кольцом фиксирующего подшипника станины, а также между юбкой боковой крышки и торцом наружного кольца фиксирующего подшипника шатуна. Эти зазоры должны быть не более 0,2… 0,3 мм.

Рис. 100. Установка заднего упора дробилки:

1 — кронштейн, 2— шпонка, 3— задний упор, 4 — регулировочные прокладки, 5 — обойма, 6 — болт, 7 — подвеска, 8 — тяга, 9— гайка, 10, 12 — задняя и передняя тарелки, 11 — пружина

Затягивают пружины фрикционных муфт на величину, указанную в технической документации. Если при пуске дробилки будет наблюдаться пробуксовка муфт, дополнительно подтягивают пружины или проверяют состояние поверхностей фрикционных дисков.

В собранном виде эксцентриковый вал устанавливают на корпуса подшипников станины, затем надевают крышки подшипников и закрепляют их болтами.

Замыкающее устройство

Тягу 8 пропускают через кронштейн 1 задней стенки станины и крепят с помощью валика на подвижной щеке. Затем устанавливают переднюю тарелку 12, пружину 11, заднюю тарелку 10 и все стягивают гайкой 9, навинчиваемой на тягу. В технической документации дробилки указана максимальная затяжка пружин. Для увеличения срока службы пружин допускается затягивать их на меньшую величину, если при этом на холостом ходу не будет наблюдаться стука в опорах распорных плит. Закрепленную тягу через заднюю тарелку 10 подвешивают к станине. Подвеску 7 регулируют по длине так, чтобы исключить трение тяги о переднюю тарелку. Перед установкой опорные поверхности тарелок покрывают пластичной смазкой.

arxipedia.ru

Монтаж дробильно-размольного оборудования

Строительные машины и оборудование, справочник

Категория:

Сборка строительных машин

Монтаж дробильно-размольного оборудования

Монтаж дробильно-размольного оборудованияДля измельчения каменных материалов применяются щековые, валковые, ударные, конусные и др. дробилки.

Щековые дробилки

Дробилки для среднего дробления поступают с завода-изготовителя на место эксплуатации в собранном виде и их следует лишь установить на бетонном фундаменте или на раме из деревянных брусьев. Перед установкой дробилку необходимо тщательно осмотреть и выявить возможные повреждения, возникающие при транспортировании машины.

Чтобы уменьшить колебания, возникающие при работе машины, между станиной и бетонным фундаментом укладывают подушку из деревянных брусьев.

Устанавливать дробилку нужно по уровню, который кладут на обработанную поверхность, например маховика или шкива.

Глубину заложения фундамента выбирают в зависимости от характера грунта, но не менее 1,5 м. Под дробилкой устраивают приямок для конвейера, транспортирующего щебень после дробления.

Двигатель дробилки целесообразно устанавливать в отдельном помещении, защищенном от пыли, образующейся при дроблении, и на отдельном фундаменте на салазках. Установка двигателя на салазках позволяет по мере необходимости регулировать натяжение приводных ремней.

В процессе установки необходимо проверять положение машины в продольном и поперечном направлениях, обеспечивая ее горизонтальное положение. Также горизонтально должен быть расположен эксцентриковый вал.

Рис. 91. Щековая дробилка СМ-182Ба — общий вид; б —разрез; 1 — станина; 2 — неподвижная дробящая плита; 3 — дробящая плита с подвижной щекой; 4— боковая футеровка; 5 — защитный кожух; 6—маховики; 7 — эксцентриковый вал; 8 — подвижная щека; 9 — регулировочный винт; 10 — передний (упорный) клин регулировочного устройства; 11 — задний (регулировочный) клин; 12 — замыкающая пружина; 13 — тяга; 14 — распорная плита

Устанавливая щековую дробилку, необходимо следить за тем, чтобы тыльная часть неподвижной щеки плотно прилегала к постели станины.

После окончания установки дробилки над ее зевом крепят защитный козырек и монтируют загрузочную площадку, которая должна быть на высоте не менее 0,5 м от уровня зева дробилки. Мелкая часть продуктов дробления отсеивается колосниковым грохотом, который монтируют с уклоном 40—50° в сторону зева. Лотки, воронки и каналы для отвода дробленого щебня необходимо устанавливать с уклоном не менее 45°.

Дробилки для крупного дробления поступают на место эксплуатации в разобранном виде. Их монтируют на железобетонном фундаменте.

При устройстве фундамента следует предусмотреть проем для установки конвейера, принимающего готовую продукцию. Стенки разгрузочного проема должны иметь стальную футеровку, толщина листов 20—40 мм.

Монтаж щековой дробилки СМ-182Б (рис. 91, 92), поступившей в разобранном виде, начинают с установки нижней рамы на предварительно поставленные анкерные болты и выверки ее. Перед установкой нижней рамы тщательно очищают поверхность фундамента для лучшего сцепления с ней выравнивающего слоя. Нижнюю часть рамы выравнивают с помощью металлических подкладок, клиньев или клиновых домкратов с точностью 0,1 мм на 1 мв продольном и поперечном направлениях. Положение станины проверяют по осевым рискам, нанесенным на фундаменте, горизонтальность ее — по уровню. При выверке следует ориентироваться на верхние обработанные детали.

Рис. 92. Схема установки щековой дробилки1 —фундамент; 2 — деревянный брус; 3 — щековая дробилка; 4 — приводной ремень; 5 — щиток управления; 6 — электродвигатель

Если станина дробилки состоит из отдельных элементов, то ее предварительно собирают на фундаменте. Так, например, верхнюю часть станины с нижней частью дробилки С-888 (рис. 93) собирают на установочных валиках и штифтах. Болты для соединения этих частей предварительно нагревают до температуры 100—120 °С.

После сборки и выверки рамы (станины) затягивают гайки фундаментных болтов. Пространство, оставшееся между поверхностью фундамента и станиной, заливают цементным раствором так, чтобы станина была утоплена в нем на 20—30 мм.

Когда цементный раствор затвердеет, переходят к Установке на место дробящих и боковых защитных плит, а затем подвижной щеки.

Рис. 93. Схема щековой дробилки С-8881 — болты для крепления неподвижных дробящих плит; 2— штифт; 3 — футе- ронка; 4 — подшипники; 5 — верхняя часть станины; 6 — нижняя часть станины; 7 — установочные валики

Подвижную щеку стропят за болты, расположенные в ее верхней части, и устанавливают вместе с осью. Если подвижная щека поступает на площадку в собранном виде, то до установки ее в дробилку проверяют затяжку болтов и клинового крепления плит. Если же подвижная щека была доставлена в разобранном виде, то ее собирают в соответствии с узловыми чертежами и после этого устанавливают в дробилку. Далее по краске проверяют прилегание шеек оси подвижной щеки к вкладышам. Для этого производят несколько качаний щеки. Зазоры между шейками оси и верхними вкладышами проверяют по свинцовым оттискам. Зазор между цапфами оси и верхними вкладышами подшипников должен составлять 0,002—0,0025 диаметра шейки оси.

Для удобства дальнейшего монтажа подвижную щеку целесообразно подтянуть к неподвижной щеке и надежно закрепить ее в этом положении. Иногда подвижную щеку монтируют после укладки главного вала в подшипники.

Перед тем как приступить к укладке вала в подшипники необходимо произвести укрупнительную сборку главного вала с шатуном, предварительно проверив с помощью краски равномерность прилегания вкладышей подшипников шатуна к эксцентриковому валу, а с помощью свинцовых оттисков — зазор между эксцентриком и нижним вкладышем шатуна.

Укрупнительную сборку коленчатого вала с шатуном производят на шпальной клетке при помощи мостового крана или другого грузоподъемного механизма (рис. 94).

Рис. 94. Подвеска вала-эксцентрика с маховиком и шкивом к крюку крана1 — вал; 2 — шкив; 3 — канат; 4 — маховик

Закончив укрупнительную сборку, главный вал вместе с маховиками и шатуном при помощи крана укладывают в подшипники. Строповку производят либо за необработанные части вала, либо за маховики. Зазор между шейками вала и верхним вкладышем подшипников должен быть в пределах 0,001—0,0014 диаметра шейки вала, а зазор между галтелями вала и вкладышем (проверяют щупом) — в пределах 1—2 мм.

Собранный вал выверяют по уровню, устанавливаемому поочередно на обе шейки вала. На торцевых поверхностях корпуса и крышки подшипника шатуна (рис. 95) устанавливают разъемные патрубки. Нижние части маслосборников с прокладками, смазанные густой смазкой, закрепляют на торцах вкладышей подшипников вала.

Рис. 95. Установка главного вала дробилки С-888 1 — маслосборники; 2 — прокладка; 3 —шатун; 4 — патрубок; 5 —корпус

Задний упор распорной плиты рекомендуется монтировать в такой последовательности: кронштейны 1 (рис. 96) устанавливают на шпонках 2 и крепят болтами 3. Головки болтов попарно контрят мягкой проволокой, концы проволоки закручивают. Обойму 5 перед установкой прочищают и обильно смазывают густой смазкой.

При установке регулировочных винтов 6 между нажимной головкой винта и задним упором 4 следует выдерживать зазор не более 35 мм. Затем устанавливают распорные плиты и проверяют прилегание опорных поверхностей плит к сухарям.

Рис. 96. Подвеска заднего упора дробилки С-888 1 — кронштейн; 2 — шпонка; 3 — болт; 4 — упор; 5 —подвеска; 6 — винт

Первой между шатуном и подвижной щекой устанавливают распорную плиту. Чтобы распорная плита не выпадала, шатун подтягивают к подвижной щеке так, чтобы распорная плита была надежно зажата, и закрепляют ее в таком положении. После этого устанавливают распорную плиту между шатуном и регулировочным ползуном. В самом начале установки распорных плит ползун должен находиться в крайнем от шатуна положении. Затем ползун надвигают до тех пор, пока распорная плита не сядет на место. Если хода ползуна для этого не хватает, то, вращая вал за маховик, несколько приподнимают шатун. Затем устанавливают замыкающую тягу с пружиной и вращением регулировочного винта устанавливают необходимую ширину зазора. Крупность дробления регулируется изменением зазора между дробящими плитами.

Последним монтируют и выверяют привод дробилки. Параллельно с монтажом привода монтируют систему смазки и подачи воды для охлаждения подшипников вала и шатуна.

Валковые камнедробилки

Дробилки с диаметром валков до 600 мм заводы-изготовители поставляют в собранном виде, а более крупные, как правило, в виде двух сборочных узлов (рам). На одной из рам установлены валки с шестернями, на второй — зубчатая передача со шкивом. Отдельно в чтом случае поступает двигатель.После выверки фундамента и осмотра узлов приступают к монтажу, который начинают с установки станины. Дробилку собирают с помощью автомобильного или мостового крана. Пользуясь фундаментными клиньями или клиновыми домкратами, устанавливают станину дробилки на фундаменте.

Правильность установки станины проверяют по величине смещения ее относительно продольной или поперечной оси. Продольной разбивочной осью является ось технологического потока, а поперечной — ось приводного вала или неподвижного валка. Основой для проверки принимают подшипники вала неподвижного валка. Дробилка должна быть установлена так, чтобы отвесы от продольной оси совпадали с серединой валков. При установке дробилки на фундамент необходимо оставлять между станиной и фундаментом зазор в 2— 3 см для последующей подливки цементного раствора.

Закончив установку станины и затяжку крепежных болтов, можно переходить к укладке валов (вместе с валками) в подшипники, предварительно отодвинув подшипники в крайнее положение. Величина зазора между шейкой вала и верхним вкладышем подшипника не должна превышать 0,002—0,0025 диаметра шейки вала. Требуемый зазор между валками устанавливают путем передвижения подвижных подшипников. Затем шзовеея- ют, насколько параллельны валки при прижатом к упорам подшипников подвижном вале.

После установки и регулирования валков проверяют горизонтальность станины с помощью рамных уровней, установленных во взаимно перпендикулярных направлениях на шейке вала и обработанной поверхности станины.Сборку дробилки заканчивают установкой привода, приемной воронки, защитных кожухов и системы смазки.

Ударные дробилки

Дробилки массой до 10 т поступают в собранном виде, а более крупные — отдельными сборочными узлами: нижняя часть корпуса, ротор, верхняя часть корпуса, электродвигатель.

Если дробилку монтируют вне здания, то ее узлы устанавливают на фундаменте с помощью гусеничного или автомобильного крана соответствующей грузоподъемности. При монтаже машины в помещении для этой цели используют мостовой кран.

У молотковых дробилок перед сборкой надо отбалансировать вал с диском и проверить расстояние от осей молотков до оси вала, которое должно быть одинаковым.

Монтажу предшествует осмотр узлов, очистка детз лей, снятие покрытий, промывка трущихся деталей, проверка прилегания вкладышей к шейкам валов и смазка обработанных поверхностей.

Последовательность монтажа молотковых дробилок следующая: устанавливают корпус на фундамент; на торцах корпуса собирают колосниковые решетки и броневые листы, которые крепят винтами с потайными головками; устанавливают ротор вместе с навешенными молотками; насаживают шкив на вал и закрепляют его тангенциркульными шпонками, которые предварительно должны быть хорошо подогнаны, плотно забиты, не могли смещаться, так как это приведет к задеванию за корпус подшипника.

В процессе монтажа ударных дробнлок очень важна правильная установка отдельных сборочных узлов. В связи с этим необходима многократная выверка. В частности, после установки нижней части корпуса дробилки необходимо выверить ее положение относительно двух перпендикулярных осей по высоте. Только после этого допускается установка анкерных болтов и заливка их бетоном.

После установки ротора с маховиком дробилку вторично выверяют относительно осей и по высотным отметкам, а также выверяют корпус и вал ротора, которые должны быть горизонтальными. Выверка корпуса относительно главных осей (направление осей намечают натянутыми над дробилкой взаимно перпендикулярными струнами) производится при помощи отвесов. Первые два отвеса опускают с торцов ротора вала, вторые два — с передней и задней сторон корпуса. Первые два отвеса должны совпадать с центрами вала, вторые два — с геометрической осью корпуса дробилки.

Для выверки дробилки по горизонталям два рамных уровня устанавливают во взаимно перпендикулярных направлениях — один на шейку вала ротора, второй — на поверхность разъема корпуса дробилки. Отклонения уровня ликвидируют, подбивая клинья в соответствующих местах. Когда вал ротора и корпус займут горизонтальное положение, анкерные болты частично затягивают. Затем снова проверяют положение корпуса и окончательно заливают корпус цементным раствором или бетоном.

Конусные дробилки

Дробилки для среднего дробления поступают на место эксплуатации чаще всего в собранном виде, и их необходимо лишь установить па бетонном фундаменте.

Тяжелые машины монтируют из отдельных сборочных узлов на рабочем месте.

Общие принципы сборки конусных дробилок заключаются в следующем. Наиболее тяжелыми узлами дробилки являются станина, дробящий конус и регулировочное кольцо, по массе которых должны быть выбраны грузоподъемные средства.

Проверив состояние и качество фундамента, па нем устанавливают и после тщательной проверки по уровню и осям закрепляют станину, затягивая анкерные болты. Затем подливают станину цементным раствором, промывают, смазывают и укладывают опорные шайбы подпятников. Вал с большой конической шестерней опускают так, чтобы он входил в отверстие втулки плавно, без перекосов. Если привод дробилки поступил отдельно, то после промывки и очистки всего узла его монтируют в соответствующих гнездах, следя за плотным прилеганием фланцев. Во избежание утечки масла между фланцами станины и привода устанавливают тонкие прокладки, пропитанные белилами или суриком.

Рис. 97. Схема установки конусной дробилки СМ-561А1—фундамент; 2 — анкерный болт; 3 — дробилка

Затем проверяют зацепление конической пары, после этого монтируют опорную чашу, проверяя плотность посадки. Проверив горизонтальность чаши, опускают на место дробящий конус, предварительно прочистив смазочные каналы и смазав все опорные поверхности (рис. 97).

Грохоты

Грохоты обычно поступают на место эксплуатации в собранном виде и здесь их необходимо лишь установить на фундаменте или подвесках.Опорная поверхность фундамента должна быть больше опорной поверхности машины, это создаст устойчивое положение машины на фундаменте.

Кроме статических нагрузок фундамент должен воспринять и погасить колебания, возникающие при работе машины.

Фундаментом для грохотов может служить деревянная рама или бетонная плита. Грохот должен быть размещен на фундаменте без перекосов, так как в противном случае возможна неравномерная нагрузка подшипников и пружин.

Грохот укрепляют на фундаменте болтами. Для амортизации между основанием рамы грохота и фундаментом необходимо прокладывать резиновые прокладки толщиной 40 мм. Крепление болтами рамы грохота должно быть прочным и надежным.

В большинстве конструкций грохотов предусмотрена возможность либо их подвески, либо крепления на фундаменте. Так, например, в грохоте СМ-653Б (рис. 98) в основании каждого амортизатора сделаны четыре отверстия под фундаментные болты М20.

После установки или подвески грохота необходимо к нему подвести систему питания, установить пусковую аппаратуру и заземлить механизм.

Гравиемойки

Это машины для промывки материалов, их поставляют на место эксплуатации в собранном виде и их необходимо лишь правильно установить (рис. 99).

Машины устанавливают на брусьях или бревнах горизонтально или с небольшим уклоном в сторону выхода материала (разгрузки).

Передвижные дробильио-сортировочные установки

Прежде чем перейти к сборке установки необходимо выбрать ровную площадку. Агрегат первичного дробления устанавливают так, чтобы бункер питателя находился вблизи склада материала, предназначенного для дробления. Желательно, чтобы агрегаты были установлены на 3,5—4 м ниже площадки склада материала. Если нет естественного возвышения, то необходимо предварительно построить эстакаду. Планируя место для установки агрегата первичного дробления, необходимо предусмотреть место для установки агрегата вторичного дробления с таким расчетом, чтобы к боковым конвейерам мог подъехать самосвал.

Рис. 99. Схема гравиемойки С-387

После установки агрегата на место необходимо затормозить его колеса. Затем под заднюю часть рамы устанавливают домкраты, которые опирают на доски или подкладки, а переднюю часть рамы опирают на клетку из брусьев.

Бункер питателя огораживают на расстояние не менее 2 м во избежание несчастного случая при падении камня через борт.

Агрегат грохочения и вторичного дробления устанавливают таким образом, чтобы его приемная воронка была расположена под концом конвейера агрегата первичного дробления.

Затем необходимо поставить на место щитки левого бокового конвейера, перекладины поручней площадки оператора, съемную часть площадки и снять планку крепления грохота.

Закончив монтажные работы, проверяют и подтягивают все болтовые крепления, осматривают установку и смазывают узлы.

Читать далее: Монтаж транспортирующих машин

Категория: - Сборка строительных машин

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Конусные дробилки — Дробильное оборудование

Содержание статьи

Конусные дробилки имеют множество технических достоинств, что делает устройства данного типа незаменимыми в работе с трудно дробимыми телами. Технологические решения позволяют минимизировать затраты на ремонт и обслуживание конусных измельчителей.Дробилки с конусом диаметром 600, 900 и 1200 мм обычно поставляют в собранном виде, а электродвигатель, клиновые ремни, смазочную систему, пусковую аппаратуру и запасные части — упакованными в ящики. Для дробилок используют армированный фундамент. Под основание дробилки на фундамент подкладывают доски толщиной 60… 70 мм для снижения вибрации.

Масляный бак с масляным насосом и шкаф управления дробилкой устанавливают в защищенном от пыли помещении. Соединение труб при монтаже должно быть надежным во избежание течи масла. Для герметичности трубы соединяют на сурике.

Масса наиболее тяжелых сборочных единиц конусных дробилок, τ — таблица 23.

| Сборочные единицы | КСД-1750 и КМД-1750 | КСД-2200 и КМД-2200 |

| Станина в сборе с опорным кольцом и пружинами | 22 | 40 |

| Дробящий конус | 8-,2 | 18 |

| Регулирующее кольцо | 8,8 | 15 |

| То же, с кожухом | 10,5 | 18 |

| Приводной вал | 1.1 | 2,8 |

Конусные дробилки с диаметром конуса 1750, 2200 мм поставляют в разобранном виде. Монтаж их начинают с установки и подливки фундаментных плит, а если их нет, с установки и подливки станины. Затем монтируют приводной вал, диски подпятника и вал — эксцентрик, проверяют зубчатое зацепление, устанавливают опорную чашу, узел дробящего конуса, устройство регулирования щели, регулирующее кольцо с кожухом, загрузочное устройство и, наконец, привод.

Помещение дробильного цеха оборудуют передвижными грузоподъемными средствами для монтажа и демонтажа сборочных единиц дробилки и вспомогательного оборудования. Грузоподъемность указанных средств необходимо выбирать в соответствии с массой наиболее тяжелых узлов дробилки, значения которой приведены в табл. 23.

Схемы строповки сборочных единиц дробилки:

а —станины, б —дробящего конуса, в — вала эксцентрика, г —опорной чаши, о — приводного вала; Н, h, L, Д — габаритные и монтажные размеры

Качество монтажа во многом зависит от удобства строповки сборочных единиц и деталей оборудования. Особенно это важно для крупных деталей, имеющих точные посадочные поверхности. Поэтому в конструкции сборочных единиц предусмотрены места крепления канатов. Схемы строповки наиболее крупных сборочных единиц конусных дробилок показаны на рис. 101. Обычно сборочную единицу крепят к стропам в таком положении, в котором она будет находиться в конструкции изделия, например горизонтальный вал привода —в горизонтальном положении (рис. 101,(3).

Рис. 102. Выверка станины в сборе с опорным кольцом:

1 — фундаментная плита, 2 —пружина, 3— опорное кольцо, 4— рукав уплотнения, 5 — линейка, 6 — уровень, 7 — цилиндрическая втулка, 8 — станина

Станина

Станина с опорным кольцом 3 (рис. 102) и пружинами 2.

Станина 8 или непосредственно опирается на фундамент, или через специальные фундаментные плиты 1.

При установке непосредственно на фундамент станину выверяют в горизонтальной и вертикальной плоскостях с помощью клиньев высотой около 50 мм (не менее). Правильность установки станины проверяют линейкой 5 с уровнем 6, базируясь на обработанную поверхность под опорную чашу, и по отвесу, базируясь на обработанную поверхность цилиндрической втулки 7, запрессованной в центральном патрубке станины.

Отклонение образующей втулки 7 от вертикали допускается не более 0,3 мм на всю длину втулки. После выверки станину затягивают анкерными болтами и вновь контролируют точность ее выверки. Окончательно (выверенную станину подливают цементным раствором слоем 50 мм. Марка цемента не ниже 250 , затем заливают колодцы фундаментных болтов.

При установке станины на фундаментные плиты 1 их предварительно монтируют и выверяют на фундаменте (рис. 103). Горизонтальность фундаментных плит выверяют по их верхним обработанным поверхностям. Для этого плиты попарно выверяют на клиньях с помощью линейки 2 с уровнем 3. Отклонение от горизонтали допускается не более 0,3 мм на длине обработанной части плит и расстоянии между ними.

После выверки плит затягивают фундаментные болты, крепящие плиты, устанавливают на плиты станину и проверяют отвесом правильность ее установки по образующей цилиндрической втулки (см. рис. 102), а также прилегание подошвы станины к привалочным поверхностям плит (допускаются местные зазоры не более 0,3 мм). Затем окончательно затягивают фундаментные болты и заливают плиты цементным раствором.

Неправильный монтаж станины приводит к одностороннему износу втулки вала-эксцентрика, боковому износу дисков подпятников, эксцентрика, ненормальной работе гидрозатвора.

По окончании монтажа станины промывают резьбу опорного кольца от загрязненной смазки, проверяют действие пружинных масленок опорного кольца шприцем, целостность рукава уплотнения в пазу опорного кольца и затяжку пружин по размеру Я, который должен быть 680 мм для дробилок КМД и 688 — для дробилок КСД.

На упорную резьбу корпуса опорного кольца непосредственно перед вворачиванием в нее корпуса регулирующего кольца наносят пластичную смазку.

Приводной вал

Приводной вал (рис. 104). После разборки, расконсервации, тщательного контроля и устранения обнаруженных повреждений, полученных при транспортировании, приводной вал собирают и смазывают маслом все подвижные поверхности.

Рис. 103. Установка фундаментных плит: 1— фундаментная плита, 2—линейка, 3 — уровень (За …Зг положения уровня), 4— отвесы, 5 —струна; А, Б, Н — установочные размеры

При разборке бронзовые втулки, посаженные на скользящей посадке, обычно не демонтируют. Но если такой демонтаж был произведен, при обратной сборке следят за тем, чтобы не перепутать переднюю и заднюю втулки. Задняя втулка (установлена со стороны электродвигателя), кроме индивидуальной маркировки, отличается от передней неполным по длине пазом для распределения смазки.

После сборки приводного вала замеряют его осевой ход, который должен быть в пределах, указанных на чертеже. При необходимости регулируют его с помощью хомута 7, состоящего из двух полуколец. Перед посадкой вала в станину на его корпус 8 ставят футеровку 4.

Монтируют вал с установленным, но незатянутым конусным диском на переднем фланце (для дробилок с диаметром конуса 2200 мм). На фланце станины при заводской сборке выбивают цифру, обозначающую толщину набора прокладок, которая соответствует правильному осевому положению приводного вала.

Рис. 104. Монтаж приводного вала:

1 — шаблон, 2 — коническая шестерня, 3 — регулировочные прокладки, 4 — футеровка корпуса привода, 5 — маслосборник, 6—полумуфта, 7— хомут, 8 — корпус приводного вала, 9 — втулка приводного вала, 10 — риска

При монтаже приводного вала между средним фланцем его корпуса и фланцем патрубка станины оставляют зазор, примерно равный толщине прокладок. На данном этапе монтажа приводной вал окончательно не фиксируют, так как может потребоваться передвижка его при настройке зубчатого зацепления.

Шестерню 2 устанавливают до упора во фланец втулки приводного вала. Для контроля ее положения определяют расстояние от оси дробилки до начала среза шестерни с помощью шаблона 1 (табл. 24).

Таблица 24. Установочные размеры шестерни приводного вала

| Дробилки | Размеры, мм | |||

| Д | H | А | Е | |

| КСД-1750 КМД-1750 | 530 | 72,5 | 872,43 | 342,43 |

| КСД-2200 КМД-2200 | 640 | 120 | 1003,15 | 363,15 |

После монтажа приводного вала между средним фланцем корпуса приводного вала и патрубком станины устанавливают регулировочные прокладки.

Чтобы обеспечить правильную ориентацию смазочных канавок во втулках приводного вала, штифт, запрессованный в патрубке станины, должен войти в отверстие на фланце корпуса приводного вала.

Нижняя крышка станины

До монтажа вала-эксцентрика устанавливают нижнюю крышку станины (с прокладками и тремя нижними дисками) с помощью резьбовой штанги 1 (рис. 105), поставляемой с дробилкой. Предварительно промывают масляную ванну, цилиндрическую втулку и посадочные поверхности станины (после установки нижней крышки станины и дисков подпятника никакие промывки не допускаются).

Сначала в крышку 4 укладывают тщательно проверенные и выровненные прокладки 5 в объеме, указанном в паспорте машины, затем нижний диск 6 облегчением вверх (на нем выбито слово «вверх»). Штифты, запрессованные в крышке, должны попасть в отверстие в нижнем диске 6. Плоские поверхности дисков 7 и 3 обработаны с одинаковой чистотой и точностью, поэтому их устанавливают произвольно. Первым укладывают стальной диск 7, а затем бронзовый 3.

Рис. 105. Монтаж нижней крышки станины:

1 — резьбовая штанга, 2— станина, 3, 6, 7 — диски, 4 — крышка, 5 — прокладки для регулирования зубчатого зацепления

Перед подъемом крышки на ее фланец укладывают картонную прокладку. Поднятую крышку с дисками соединяют болтами с патрубком станины, монтажную штангу вывертывают и сразу перекрывают центральный патрубок станины пыленепроницаемым щитом, чтобы защитить его от загрязнения.

Вал-эксцентрик

Вал-эксцентрик перед монтажом промывают на отдельной площадке и собирают с чисто промытым верхним диском 8 (рис. 106) подпятника, следя за тем, чтобы палец 7 верхнего диска 8 попал в паз вала-эксцентрика 6. Транспортируют вал-эксцентрик на рабочую площадку за литые захваты на зубчатом колесе (см. рис. 101, в).

После этого диск 8 и эксцентрик 6 скрепляют поставляемым с дробилкой специальным приспособлением, состоящим из штанги, накладки и рым-болтов. При посадке эксцентрика на место следят за тем, чтобы зуб колеса без задиров вышел во впадину между зубьями шестерни, а не попал на зуб шестерни.

Рис. 106. Установка конического зацепления:

1 — зубчатое колесо с противовесом, 2 — внешние торцы конических шестерен, 3 — радиальный зазор, 4 — конусный диск, б — коническая шестерня, 6 — эксцентрик, 7 — палец верхнего диска, 8 — верхний диск

После установки эксцентрика регулируют зубчатое зацепление. Для этого между фланцем корпуса приводного вала и фланцем патрубка станины устанавливают прокладки и затягивают приводной вал двумя — четырьмя болтами. Затем проверяют правильность зубчатого зацепления. Зацепление правильно, если торцы 2 зубьев шестерен совмещены, а радиальный 3 и боковой зазоры у большего диаметра соответствуют приведенным в табл. 25.

Радиальный зазор проверяют по отпечатку на свинцовой пластинке, которую укладывают во впадину зуба шестерни 5 приводного вала с ее внешнего торца и прижимают колесом 1 эксцентрика.

Наличие бокового зазора обязательно, так как эксцентрик работает с большими зазорами в цилиндрической втулке и все время прижимается к ней одной стороной. Поэтому центр большой конической шестерни описывает окружность диаметром, равным зазору втулки стакана. Смещение центра вращения вызывает осложнения в зацеплениях и опорах приводного вала.

Установочные размеры зубчатой передачи таблица 25.

| Размер дробилки по основанию дробящего конуса, мм | Зазор, мм | |

| радиальный | боковой | |

| 600 и 900 | 3,1 | 0,8 |

| 1200 | 3.1 | 1.2 |

| 1750 и 2200 | 5…6 | 1.6 |

Замеряют зазоры в момент, когда противовес колеса находится непосредственно над ведущей шестерней. При отсутствии достаточного бокового зазора («мертвого хода») вставляют прокладки 5 (см. рис. 105) и приподнимают эксцентриковую шестерню.

Рис. 107. Монтаж опорной чаши:

1 — станина, 2 — уплотнительное кольцо, 3 — резиновый воротник, 4 — литой захват, 5 — защитное кольцо, 6 — сферический подпятник, 7 — корпус чаши, в—пробки (место установки отжимных болтов), 9 — шпонка, 10 — затяжной болт

Убедившись в правильности зубчатого зацепления, затягивают остальные болты приводного вала, связывающие корпус приводного вала со станиной, а также конусный диск 4 (см. рис. 106) на переднем фланце корпуса привода, последнее относится к дробилкам с диаметром конуса 2200 мм.

Параллельно с этими работами до монтажа дробящего конуса выполняют разводку смазки по дробилке. По окончании регулировки зацепления и затяжки корпуса приводного вала выверяют положение электродвигателя, при этом несоосность полумуфт приводного вала и электродвигателя должна быть не более 0,2 мм, а перекос — не более 0,5 на длине 1 м.

Опорная чаша

Опорная чаша (рис. 107). Предварительно промывают чашу, прочищают каналы для слива масла, подвода и отвода жидкости из уплотнения, устраняют обнаруженные повреждения и смазывают сферическую поверхность подпятника жидкой смазкой, а посадочные поверхности пластичной. Кольцо с резиновым воротником 3 перед монтажом опорной чаши снимают, отметив его положение. Для установки в дробилку опорную чашу стропуют за четыре литых захвата 4 на ее корпусе 7 (см. рис. 101,г).

Опорная чаша входит в станину 1 (см. рис. 107) плотно, по напряженной посадке, поэтому важно завести ее в посадочное отверстие без перекосов. Для этого на станине дробилок с диаметром конуса 2200 мм применяют отжимные болты, на которые сначала устанавливают чашу. Выворачивая болты, медленно опускают чашу. После захода чаши в посадочное отверстие отжимные болты удаляют, а отверстия закрывают пробками 8. Дальнейшую посадку чаши осуществляют с помощью затяжных болтов 10. При посадке чаши следят за тем, чтобы шпонка 9 станины совпала с лыской на корпусе чаши.

Рис. 108. Насосная установка для пылеуплотнения: 1 — электродвигатель, 2 — насосная установка, 3 — труба подвода жидкости, 4 — слив жидкости при длительных остановках, 5 — патрубок приводного вала, б — слив жидкости, 7 — воронка для контроля слива воды, 8 — бак — отстойник, 9 — перегородка

В дробилках с диаметром конуса 1750 мм конструктивно не предусмотрены затяжные и отжимные болты корпуса опорной чаши, поэтому ее осаживают в станину ударами кувалды через медную выколотку по наружной кольцевой полости. Плотность посадки чаши по горизонтальному стыку проверяют щупом. Допустимы местные зазоры до 0,1 мм суммарной длиной не более 1A окружности.

При монтаже чаши посадочные поверхности станины и чаши оберегают от попадания грязи. Промывать их не допускается ввиду того, что грязь стечет на эксцентрик, втулки и диски подпятника эксцентрика. Удаляют случайно попавшую грязь сухой полотняной тряпкой к периферийным частям опорной чаши. После монтажа чаши сферический подпятник сразу же перекрывают пыленепроницаемым щитом.

После — посадки чаши и затяжки болтов устанавливают кольцо ,с резиновым воротником 3 и подсоединяют трубопроводы подвода и отвода жидкости из гидравлического пылевого уплотнения. Далее проверяют работу гидравлического пылевого уплотнения. В качестве рабочей жидкости применяют воду или в случае работы дробилки при отрицательных температурах — отработанное машинное масло.

Воду подают от системы промышленного водопровода или через уравнительный бак, если напор в водопроводе непостоянный. Подача воды может производиться от специальной насосной установки 2 (рис. 108), если гидросистема работает на оборотной воде по замкнутому циклу.

Места подвода и спуска воды из пылеуплотнения расположены на диаметрально противоположных сторонах кольцевой выточки опорной чаши, что обеспечивает одинаковый уровень воды. Количество поступающей воды в пылеуплотнение регулируют так, чтобы она не выплескивалась через борт затвора. Скорость течения воды в кольцевой выточке должна быть не более 0,005 м/с. Для обеспечения данных условий рекомендуются насосные установки, технические характеристики которых приведены в табл. 26.

Таблица 26. Характеристика насосной установки

| Дробилки | Диаметр труб, мм | Вместимость гидросистемы, л | Подача насоса, л/мин | Мощность двигателя насоса, кВт | |

| нагнетательной | сливной | ||||

| КСД-1200 КМД-1200 | 19 | 32 | 2000 | 20…25 | 0,5 |

| КСД-1750 КМД-1750 | 25 | 37 | 2000 | 35…40 | 1 |

| КСД-2200 КМД-2200 | 25 | 37 | 2000 | 45…50 | 1 |

Рис. 109. Монтаж подвижного конуса:

1 — эксцентрик, 2 — отражательное кольцо опорной чаши, 3 — воротник гидравлического затвора, 4 — литые захваты, 5 — распределительная тарелка, 6 — главный вал, 7 — бронь подвижного конуса; Л, В — точки, по которым должен скользить вал, соприкасаясь с конусной втулкой эксцентрика, С — зазор между воротником гидравлического затвора и отражательным кольцом

Вода, подаваемая в систему гидравлического уплотнения, должна быть чистой, поэтому при работе на оборотной воде применяют бак-отстойник 8 вместимостью 2000 л. Постоянство подачи воды контролируется визуально по сливной жидкости в воронку 7.

arxipedia.ru

Фундаменты под дробильное оборудование | Сигма

По основным конструктивным признакам наиболее распространенные в строительстве дробилки делятся на щековые, валковые и гирационные (конусные). В задание иа проектирование фундамента включают данные технической характеристики дробильной машины, ее вес, рабочее число оборотов, вес мотора (при установке на общем с дробилкой фундаменте), силу натяжения ременной передачи (при установке мотора и дробилки на различных фундаментах), а также величины, направление и координаты точек приложения неуравновешенных сил инерции для гирационных н щековых дробилок или данные, по которым эти силы могут быть вычислены.

Фундаменты под щековые и валковые дробилки проектируют в виде двух стен, заделанных внизу в опорную плиту и связанных поверху поперечными ригелями или жесткой плитой. Стены, как правило, располагают: для щековых дробилок — в направлении качания дробящей щеки, для валковых — в направлении, перпендикулярном осям валков. Для гирационных дробилок применяют как стеновые, гак и рамные фундаменты. Допускается установка нескольких дробилок на общем фундаменте.

В стеновых фундаментах под дробилки всех видов толщину стен принимают по чертежу габарита фундамента, составленного заводом-изготовителем, но не менее 60 см, а толщину нижней плиты — не менее толщины стен (для рамных фундаментов — не менее минимальной толщины стоек). Глубину заложения фундаментов обычно устанавливают равной толщине нижней опорной плиты, если по геологическим условиям или другим причинам не потребуется большего заглубления.

Стены фундаментов конструктивно армируют сетками из стержней диаметром 10—12 мм с ячейками 200—250 мм в стороне, располагая сетки у поверхностей стен. Опорную фундаментную плиту армируют верхней и нижней сетками из стержней диаметром 12— 16 мм с ячейками 150—200 мм в стороне. Во всех фундаментах поддробилки применяют дополнительное армирование в местах, ослабленных отверстиями, выемками и т. п. Армирование ригелей и рамных конструкций производят по расчету в соответствии с нормами и техническими условиями проектирования бетонных и железобетонных конструкций.

Расчет фундаментов под дробилки включает в себя определение амплитуд горизонтальных колебаний верхнего их обреза по формулам , а также определение статического давления на основание и проверку прочности фундамента. При определении амплитуд вынужденных колебаний фундаментов под гирационные и щековые дробилки возмущающие силы принимают по данным завода-изготовителя.

sigmam.ru

Фундамент молотковой дробилки — ArtVaRo

При непосредственном соединении через эластичную муфту одновременно с фундаментом дробилки возводится фундамент под электродвигатель. Не следует заливать бетоном корпус дробилки в нижней его части. Для уменьшения вибраций и плавности работы дробилки корпус машин при скреплении с фундаментом должен устанавливаться на прочной деревянной раме либо между рамой дробилки и фундаментом следует прокладывать упругую прокладку-ленту от конвейера. После монтажа дробилки производится ревизия всех узлов, заправка или заливка масла в подшипниках. При монтаже клиноременной передачи тщательно проверяется установка передаточных шкивов, не допуская перекоса.Молотковая дробилка ДМШ для гидрошахт поставляется в собранном виде за исключением клиновых ремней, которые сняты и упакованы в ящик вместе с запасными частями.Комплектность дробилки проверяется по комплектовочной ведомости, прилагаемой к машине.Для удобства транспортировки дробилки в штрек гидрошахты рама машины сделана разборной — на одной ее части установлен электродвигатель с тумбой и салазками, а на другой — собственно дробилка.При очень стесненных условиях установки дробилка перед монтажом может быть разобрана на отдельные части.Для облегчения ротора с него могут быть сняты шкив, молотки и оси молотков: При этом следует иметь в виду, что ротор, делающий большое число оборотов тщательно отбалансирован на заводе, и, следовательно, смешивать оси молотков ни в коем случае не разрешается. Кроме того, взамен снятого шкива на шейку вала необходимо поставить распорную трубку, закрепив ее торцовой шайбой.Сборка машины в штреке производится в следующем порядке. Рама под электродвигатель и рама под дробилку соединяются между собой в стык предусмотренными для этой цели болтами и устанавливаются над зумпфом на общем основании.

Хотите всегда быть в теме и не отставать от моды? Хотите знать, какой цвет сегодня в моде? Ответы вы найдете на сайте http://женский-онлайн.рф/.

comments powered by HyperCommentsartvaro.ru

ФУНДАМЕНТЫ МАШИН С ДИНАМИЧЕСКИМИ НАГРУЗКАМИ

По характеру динамического воздействия различают машины периодического и непериодического действия.

К первой группе относятся машины равномерного .врдщения (турбогенераторы, турбокомпрессоры, турбовоздуходувки, турбонасосы, электрогенераторы, моторге — нераторы, электродвигатели) и равномерного вращения, связанного с возвратно-поступательным движением кри- вошипно-гшатунного механизма (компрессоры, дизели, лесопильные рамы).

Ко второй группе относятся машины неравномерного вращения или возвратно-поступательного движения (вроде приводных электродвигателей прокатных станов) и машины возвратно-поступательного движения, завершающегося одиночным или групповыми ударами (ковочные или штамповочные молоты, копры для дробления скрапа).

По конструктивному признаку фундаменты подразделяют на массивные, стеновые и рамные (рис. XII.25).

Массивные фундаменты конструируют с необходимыми выемками и отверстиями для отдельных частей оборудования и колодцами для анкерных болтов.

Фундаменты стенового типа образуются из нижней плиты и жестко соединенных с ней вертикальных стен продольного или поперечного направления. Стены могут ыть связаны между собой балками или диафрагмами.

Рис. XI 1.25. Фундаменты машин с динамическими нагрузками А—массивный; б — стеновой; в — рамный

Фундаменты рамного типа имеют вид каркаса из ри- ■ гелей и стоек, стоящего на фундаментной плите.

Фундаменты должны удовлетворять условиям прочности и устойчивости.

Конструкция верхней части фундамента диктуется, габаритными размерами машины н удобством ее обслу — • живания. ;

Прочность основания проверяют по сопротивлению грунта с понижающим коэффициентом 0,8 для фундаментов под турбоагрегаты и 0,4 под кузнечные молоты.

Фундамент в целом должен быть скомпонован так, чтобы равнодействующая его массы и массы машины і проходила через центр тяжести подошвы фундамента | или имела незначительный эксцентриситет (3—5%).

Для низкочастотных машин с частотой вращения до 1000 об/мин производится динамический расчет, которым определяют амплитуды вынужденных колебаний в вертикальном и горизонтальном направлениях. Вычисленные амплитуды не должны превышать установленных нормами для машин различных типов.

Амплитуды колебаний фундаментов вычисляют с учетом упругих характеристик основания. В рамных фундаментах принимают во внимание упругие свойства рам; массивные и стеновые фундаменты считаются абсолютно жесткими.

Отдельные части фундаментов рассчитывают по прочности как элементы железобетонных конструкций.

Подробные указания по конструированию, а также по .статическому и динамическому расчетам фундаментов по каждому виду машин даются в специальных руководствах.

Фундаменты выполняют из бетона класса не ниже В 12,5 с применением арматуры классов A-I—А-Ш.

Массивные и стеновые фундаменты армируют только по поверхности, а также в местах ослабления отверстиями или приложения сосредоточенных усилий. Рамные фундаменты армируют как стойки и ригели paivi по нормам проектирования железобетонных конструкций.

Фундаменты под оборудование часто выполняют монолитными, армируют сварными сетками и каркасами, опалубку делают из железобетонных тонких плит, которые впоследствии оставляют в составе конструкции фундамента.

[1]2 + (Р + V’) fh х — (l + (VII. 85)

[2] Расчет плиты, второстепенных и главных балок

Расчетный пролет плиты принимают равным расстоянию в свету между второстепенными балками и при овирании на наружные стены — расстоянию от оси оно —

[3] Цытович Н. А., Березанцев В. Г., Долматов Б. И., Абелев Ю. М.

Основания и фундаменты. М., «Высшая школа», 1970.

[4] Жемочкин Б. Н., Синнцын А. П. Практвческие методы расчета фундаментных балок н плит на упругом основания. М., Госстройиз — дат, 1962.

[5] Пратусевич Я — А. Вариационные методы в строительной механике.

[6] Давыдов С. С. Расчет строительных конструкций на упругом основании. МИИТ, 1967.

Давыдов С. С. Расчет фундаментных плит на смешанном основании. — Основания, фундаменты н механика грунтов, 1970, № 4.

drobilci.ru

Молотковая дробилка для зерна своими руками

Молотковые дробилки разительно отличаются от прочих измельчителей кормов своим устройством и принципом работы. Аппарат более сложный, что объясняет высокое качество молотого зерна. Многие фермеры предпочитают изготавливать это бытовое устройство самостоятельно из запчастей от сельхозтехники и подручных материалов.

Принцип работы и устройство дробилки

Измельчитель зерна состоит из:

- Молоткового барабана,

- Емкости для засыпки сырья,

- Электрического узла,

- Основания,

- Выгрузного отсека.

Молотковая дробилка работает просто: через загрузочную емкость сырьё подается в рабочую камеру. Электрический редуктор запускает ротор режущего устройства. При вращении основного узла — ротора — начинают движение отбойники, которые многочисленными ударами измельчают зерно. Установленное внизу рабочей камеры сито определяет фракцию готового сырья. Переработанный продукт высыпается через отверстия сита в подставленный ящик или мешок.

Самодельный молотковый измельчитель

В домашних условиях зернодробилку можно сделать двумя способами: из запасных частей сельскохозяйственной техники и из обычных материалов (сталь, уголки, дисковые пилы и т.д.). Мощность и возможности будущего устройства будут зависеть от следующих моментов:

- Одного или двух роторов,

- Горизонтального или вертикального расположения вала,

- Реверсивного или обычного режима работы ротора,

- Полностью или частично открывающегося загрузочного отсека,

- Наличия очистительного механизма на валках или полотнах привода.

Однороторная дробилка более простая и популярная.

Собрать такое устройство можно очень компактных размеров для переработки нескольких мешков корма, а можно сделать промышленный аппарат для измельчения 200-300 т. Двухроторные модели имеют сложную конструкцию, но выдают качественный помол мелкой фракции. Можно изготовить аппарат с одновременной подачей сырья на оба ротора или для предварительного и окончательного дробления. Реверсивные устройства имеют симметричную форму и весят больше своих безреверсивных аналогов.

Разница в том, что реверсивные машины позволяют получить дробленку крупного и мелкого размера без замены сита.

о

Дробилка из запчастей сельхозмашин

- Для того чтобы собрать дробилку своими руками, потребуется:

- Тормозной барабан от трактора для изготовления основы,

- Диск сошника от посевной машины,

- Несколько подшипников и ступица,

- Пальцы от зерноуборочной машины,

- Бункер от посевной машины.

Этапы сборки

Основание

Основание играет важную роль в измельчителе для зерна: от него зависит прочность и стабильность. Чтобы его сделать, нужно обрезать барабан на токарном станке. Стенки оставляются высотой в 6,5 см. На внутренней стороне детали делается выточка диаметром 28 см и высотой 3 мм. Следующий шаг: под установку сита срезается треть тормозного барабана. Опираться сито будет на дуги основания, которые привариваются к внешней стороне детали и фланцам.

Диск сошника стачивается до размеров проделанного в барабане отверстия, и вставляется в выточку. Для прочности и надежности его приваривают к стенкам корпуса. Рекомендуется предварительно просверлить несколько сквозных отверстий для забора воздуха, диаметром 1-2 см. Без них рабочий цикл дробилки для зерна потеряет в эффективности около 15%.

Со стороны обрезанной части барабана устанавливается сито. Крепят его парой болтов и боковиной от сошника. Чтобы установить подающий бункер с заслонкой, в верхней части рабочей камеры прорезают отверстие 5,5*4,5 см. С помощью заслонки легче контролировать объемы подаваемого на обработку зерна.

К фланцу на основании опоры сразу под ситом сваркой крепится воронка, через которую готовая дробленка будет ссыпаться в подставленную емкость. Дробилка для зерна крепится к прочной раме или столешнице металлическим уголком. С противоположной стороны рамы монтируется электрический узел, состоящий из двигателя, редуктора и цепного привода.

Барабан с молотками для дробилки

Собирать барабан начинают с помещения вала внутрь рабочей камеры, и приваривания к стенкам емкости двух-трех металлических пластин для большей жесткости. В торце вала делается сквозное отверстие под болт-съемник.

Молотки для дробилок делаются из стальных пальцев от зерноуборочной машины: они прочные и тяжелые, а их края уже закалены. На каждую ось вешается по шесть отбойников, а расстояние между ними регулируется съемными шайбами. Если расположить отбойники в параллельных плоскостях, то получается более качественное и быстрое дробление зерна. Фракция помола зависит от ячейки сита.

Калибровка

Для защиты измельчителя от вибраций во время работы необходимо сбалансировать или откалибровать ротор. Вибрации опасны: они могут привести к поломке устройства, а также чреваты вылетанием обрабатываемого материала. Делают балансировку следующим способом: небольшой металлический валик впрессовывается в просверленное внутри вала отверстие, а уже затем ставится ротор в полной сборе. В пластинах ротора высверливаются несколько полостей глубиной в 2-3 мм, что обеспечит равномерную остановку в любом положении.

Дробилка сварная из металла

Эта модель дробильного аппарата для зерна состоит из:

- Рамы,

- Привода,

- Вала с режущим узлом,

- Подающего бункера,

- Защитного короба,

- Калибровочной сетки.

Сборка рамы и привода

Раму рекомендуется изготавливать из прочной трубы с толщиной стенки не менее 4,5 мм. Можно использовать и металлический уголок. Если планируется передвижение аппарата, то на раму крепят пару колес.

Привод состоит из механизма натяжения, пары шкивов и ремней. Все эти материалы покупаются в специализированном магазине. Для этой дробилки одинаково подойдет бензиновый или электрический двигатель. Разница в том, что бензиновый мотор утяжеляет конструкцию, но дает большую мощность. Электрический — легче и проще в обслуживании. Если измельчитель планируется для стационарного использования, то лучше выбрать электрический мотор. Минимальная рекомендуемая мощность двигателя — 2 кВт.

Вал и отбойники

Для изготовления берется диск, диаметром от 35 до 65 см. Диск надевается на вал, а втулка приваривается к его внешней стенке. На фрезу устанавливаются ножи, выточенные на токарном станке из автомобильной рессоры. Длина каждого ножа равна длине рабочей полости на диске. Рекомендуемый угол заточки лезвия — 30°. Во время заточки создается затыловка под углом 2,5 -3°, которая обеспечивает лучший самозахват подаваемого сырья.

Отбойники делаются съемными. Ширина молоткового механизма из четырех отбойников — 9 см. Изготавливают молотки из стального листа толщиной 6 мм. Вал с установленными на него ножами и молотками монтируется на двухрядные подшипники.

Принимающий бункер и корпус

Защитный корпус изготавливается вместе с загрузочным бункером. Размеры зависят от размеров основных рабочих узлов (молотков, фрезы, двигателя). Толщина стенок корпуса должна быть достаточной для того, чтобы выдерживать нагрузки и гасить вибрации двигателя. Если двигатель имеет мощность в 2 кВт, то толщину стенок рекомендуется делать от 4 мм.

Снизу корпуса делается окно для выгрузки готовой дробленки, которое закрывают ситом. Загрузочный бункер можно изготовить из более тонкого металла. Форма приемника для зерна чаще конусообразная или прямоугольная. Для удобства бункер оснащают откидной или съемной крышкой.

Читайте также

nalugah.ru

ReadMeHouse

Энциклопедия строительства и ремонта