Использование кессонов в строительстве фундаментов. Фундамент кессонного типа

75

75. Классификация фундаментов глубокого заложения

При залегании прочных грунтов на значительной глубине, когда устройство фундаментов в открытых котлованах становится трудновыполнимым и экономически невыгодным, а применение свай не обеспечивает необходимой несущей способности, прибегают к устройству фундаментов глубокого заложения. Необходимость устройства фундаментов глубокого заложения может быть вызвана и особенностями самого сооружения, например когда оно должно быть опущено на большую глубину (заглубленные и подземные сооружения). К таким сооружениям относятся подземные гаражи и склады, емкости очистных, водопроводных и канализационных сооружений, здания насосных станций, водозаборы, глубокие колодцы для зданий дробления руды, непрерывной разливки стали и многие другие.

В настоящее время в строительной практике применяют следующие виды фундаментов глубокого заложения: опускные колодцы, кессоны, тонкостенные оболочки, буровые опоры и фундаменты, возводимые методом «стена в грунте».

Опускные колодцы

Опускной колодец представляет собой замкнутую в плане и отрытую сверху и снизу полую конструкцию, бетонируемую или собираемую из сборных элементов на поверхности грунта и погружаемую под действием собственного веса или дополнительной при- грузки по мере разработки грунта внутри ее (рис)

Рис. 13.1. Последовательность устройства опускного колодца:

а — изготовление первого яруса опускного колодца на поверхности грунта; б — погружение первого яруса опускного колодца в грунт; в — наращивание оболочки колодца; г — погружение колодца до проектной отметки; д — заполнение бетоном полости опускного колодца в случае использования его как фундамента глубокого заложения

После погружения до проектной отметки внутреннюю полость опускного колодца полностью или частично заполняют бетоном или используют для устройства заглубленного помещения.

Опускные колодцы могут быть выполнены из дерева, каменной или кирпичной кладки, бетона, железобетона, металла. Наибольшее распространение в современной практике строительства получили железобетонные колодцы.

По форме в плане опускные колодцы могут быть круглыми, квадратными, прямоугольной или смешанной формы с внутренними перегородками и без них (рис. 13.2). Форма колодца определяется конфигурацией проектируемого сооружения, выбираемой из условия обеспечения требований технологии. Наиболее рациональной является круглая форма. Такие колодцы лучше работают на сжатие и при заданной площади основания обладают наименьшим наружным периметром, что уменьшает силы трения по их боковой

Рис. 13.2. Формы сечений опускных колодцев в плане:

а — круглая; б — квадратная; в — прямоугольная; г — прямоугольная с поперечными перегородками; д — с закругленными торцевыми стенками

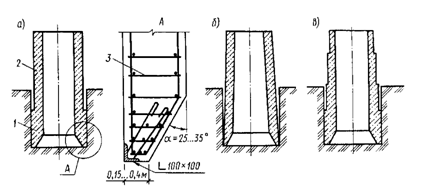

а — цилиндрическая; б — коническая; в — цилиндрическая ступенчатая; 1 ножевая часть опускного колодца; 2 — оболочка опускного колодца; 3 — арматура ножа колодца

поверхности, возникающие при погружении. С другой стороны, прямоугольная и квадратная форма опускных колодцев позволяет более рационально использовать площадь внутреннего помещения для размещения оборудования. В любом случае очертание колодца в плане делают симметричным, поскольку всякая асимметрия осложняет его погружение, ведет к перекосам и отклонению от проектного положения.

По способу устройства стен опускные колодцы из железобетона подразделяют на монолитные и из сборных элементов.

Колодцы со стенами из монолитного железобетона рекомендуется применять, когда подземные помещения по технологическим требованиям имеют сложное очертание в плане, нет возможности изготовить сборные элементы, необходимо проходить скальные грунты или грунты с большим числом валунов и когда сборный опускной колодец конструктивно более сложно выполнить, чем монолитный. Во всех других случаях рекомендуется сооружать опускные колодцы из сборных железобетонных элементов.

Опускные колодцы бывают монолитные и сборные.

Кессоны

Кессонный метод устройства фундаментов глубокого заложения был предложен во Франции в середине XIX в. для строительства в сильно обводненных грунтах, содержащих прослойки скальных пород или твердые включения (валуны, погребенную древесину и т. д.). В этих условиях погружение опускных колодцев по схеме «насухо» требует больших затрат на водоотлив, а разработка грунта под водой невозможна из-за наличия в грунте твердых включений.

Кессон схематически представляет собой опрокинутый вверх днищем ящик, образующий рабочую камеру, в которую под давлением нагнетается сжатый воздух, уравновешивающий давление грунтовой воды на данной глубине, что не позволяет ей проникать в рабочую камеру, благодаря чему разработка грунта ведется насухо без водоотлива.

По сравнению с опускными колодцами кессонный способ устройства фундаментов и подземных сооружений является более дорогостоящим и сложным, поскольку требует специального оборудования (компрессоры, шлюзовые аппараты, шахтные трубы и т. д.). Кроме того, этот способ связан с пребыванием людей в зоне повышенного давления воздуха, уравновешивающего гидростатический напор воды, что приводит к снижению производительности труда, значительно сокращает продолжительность рабочих смен (до 2 ч при избыточном давлении 350...400 кПа) и ограничивает глубину погружения кессонов до 35...40 м ниже уровня подземных вод, поскольку максимальное добавочное давление, которое может выдержать человек, составляет 400 кПа.

В связи с вышесказанным кессоны применяют значительно реже других типов фундаментов глубокого заложения.

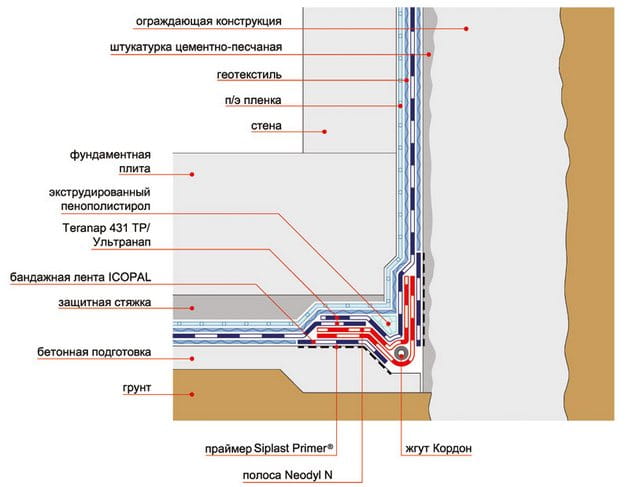

Рис. 13.9. Схема устройства кессона:

а — для заглубленного помещения; б — для глубокого фундамента; 1 — кессонная камера; 2 — гидроизоляция, 3 — надкессонное строение; 4 — шлюзовой аппарат; 5 — шахтная труба

Тонкостенные оболочки и буровые опоры

Тонкостенные оболочки из сборных железобетонных элементов индустриального изготовления начали широко применять при возведении фундаментов глубокого заложения с появлением мощных вибропогружателей, позволяющих погружать в грунт элементы больших размеров.

Тонкостенная оболочка представляет собой пустотелый цилиндр из обычного или предварительно напряженного железобетона.

Оболочки выпускаются секциями длиной от 6 до 12 м и наружным диаметром от 1 до 3 м. Длина секций кратна 1 м, толщина стенок составляет 12 см. На рис. 13.10 в качестве примера показана секция оболочки диаметром 1,6 м.

На строительной площадке секции оболочки или предварительно укрупняются, или наращиваются в процессе погружения с помощью специальных стыковых устройств. Анализ накопленного опыта показал, что наилучшими типами стыков являются сварной, применяемый для предварительной сборки на строительной площадке, и фланцевый на болтах, используемый для наращивания оболочек в процессе погружения.

Погружение оболочек в грунт осуществляется, как правило, вибропогружателями. Для облегчения погружения, а также для предотвращения разрушения оболочки при встрече с твердыми включениями конец нижней секции снабжается ножом.

Наиболее рационально тонкостенные оболочки применять при больших вертикальных и горизонтальных нагрузках. Такие сочетания нагрузок наиболее характерны для мостов, гидротехнических и портовых сооружений.

Буровые опоры

Буровые опоры представляют собой бетонные столбы, которые возводят путем укладки бетонной смеси в предварительно пробуренные скважины. Укладка бетонной смеси производится под защитой либо глинистого раствора, либо обсадных труб, извлекаемых при бетонировании.

Технология устройства буровых опор та же, что и буронабивных свай, т. е., по существу, они представляют собой буронабивные сваи большого диаметра (более 80 см).

Нижние концы буровых опор обязательно доводят до плотных грунтов, поэтому они работают как стойки. Иногда их делают с уширенной пятой. При необходимости буровые опоры армируются, но, как правило, только на участках сопряжений со скальной породой и с ростверком.

Буровые опоры обладают значительной несущей способностью (10 МН и более) и рассчитываются как сваи-стойки, изготовленные в грунте.

«Стена в грунте»

Способ «стена в грунте» предназначен для устройства фундаментов и заглубленных в грунт сооружений различного назначения. Способ заключается в том, что сначала по контуру будущего сооружения в грунте отрывается узкая глубокая траншея, которая затем заполняется бетонной смесью или сборными железобетонными элементами. Возведенная таким образом стена может служить конструктивным элементом фундамента, ограждением котлована или стеной заглубленного помещения.

Способ «стена в грунте» используется при возведении фундаментов под тяжелые здания и сооружения, подземных частей и конструкций промышленных и гражданских зданий, строительстве подземных гаражей, переходов и развязок на автомобильных дорогах, водопроводно-канализационных инженерных сооружений.

Помимо фундаментов и указанных конструкций способом «стена в грунте» можно устраивать противофильтрационные завесы, заполняя траншею противофильтрационными материалами.

Устройство «стены в грунте» наиболее целесообразно в водонасыщенных грунтах при высоком уровне подземных вод. Способ особенно эффективен при заглублении стен в водоупорные грунты, что позволяет полностью отказаться от водоотлива или глубинного водопонижения, а также от выполнения таких строительных работ, как забивка шпунта, замораживание и т. п. для крепления стен глубоких котлованов.

Существенным достоинством этого способа является возможность устройства глубоких котлованов и заглубленных помещений вблизи существующих зданий и сооружений без нарушения их устойчивости, что особенно важно при строительстве в стесненных условиях, а также при реконструкции сооружений.

Рис. 13.13. Конструкции, сооружаемые способом «стена в грунте»:

а — котлованы в городских условиях; б — подпорные стенки; в — тоннели; г — противофильтрационные диафграмы; д — подземные резервуары

studfiles.net

ВОПРОС 5. Виды фундаментов глубокого заложения (опускные колодцы, кессоны, тонкостенные оболочки и буровые опоры).

При залегании прочных грунтов на значительной глубине, когда устройство фундаментов в открытых котлованах становится трудновыполнимым и экономически невыгодным, а применение свай не обеспечивает необходимой несущей способности, прибегают к устройству ФГЗ. Необходимость устройства фундаментов глубокого заложения может быть вызвана и особенностями самого сооружения, например когда оно должно быть опущено на большую глубину – подземные гаражи и склады, ёмкости очистных, водопроводных и канализационных сооружений, здания насосных станций, водозаборы, глубокие колодцы для зданий дробления руды, непрерывной разливки стали и многие другие.

В настоящее время применяют следующие типы фундаментов глубокого заложения: опускные колодцы и кессоны, тонкостенные оболочки, буровые опоры и фундаменты, возводимые методом стена в грунте.

Опускные колодцы.

Представляют собой замкнутую в плане и открытую сверху и снизу полую конструкцию, бетонируемую или собираемую из сборных элементов на поверхности грунта и погружаемую под действием собственного веса или дополнительной пригрузки по мере разработки грунта внутри нее (рис.13.1 и 13.2.).

Рис.13.1 Последовательность устройства опускного колодца:

а – изготовление первого яруса опускного колодца на поверхности грунта; б – погружение первого яруса опускного колодца в грунт; в – наращивание оболочки колодца; г – погружение колодца до проектной отметки; д – заполнение бетоном полости опускного колодца в случае использования его как фундамента глубокого заложения

Рис.13.2. Формы сечений опускных колодцев в плане:

а – круглая; б – квадратная; в – прямоугольная; г – прямоугольная с поперечными перегородками; д – с закругленными торцевыми стенками

· Форма колодца в плане определяется конфигурацией проектируемого сооружения См. рис.13.2.

Наиболее рациональной является круглая форма, т.к. стенка круглого колодца работает только на сжатие, и при заданной площади основания обладает наименьшим наружным периметром, что уменьшает силы трения по их боковой поверхности, возникающие при погружении. Плоские же стенки опускных колодцев в основном будут работать на изгиб (что далеко не выгодно), но с другой стороны прямоугольная и квадратная форма позволяет более рационально использовать площадь внутреннего помещения.

В любом случае очертание колодца должно быть в плане симметричным, т.к. всякая асимметрия осложняет его погружение (прекосы, отклонения).

Конструкционные материалы для опускных колодцев:

- дерево;

- каменная или кирпичная кладка;

- металл;

- бетон

- ж/б- наиболее распространен:

1.Монолитные (только когда форма колодца в плане имеет сложное очертание, нет возможности изготовления сборных элементов, при проходке скальных грунтов и грунтов с большим числом валунов).

2.Сборные (наибольшее предпочтение)

· Погружению колодца в основание сопротивляются силы трения стен колодца о грунт. Для уменьшения трения колодцам придают коническую или цилиндрически уступчатую форму, с использованием тиксотропной суспензии. Оболочка опускного колодца из монолитного ж/б состоит из двух основных частей : 1 – ножевой; 2 – собственно оболочки. См. рис. 13.3.

Рис.13.3. Форма вертикальных сечений монолитных опускных колодцев:

а – цилиндрическая; б – коническая; в – цилиндрическая ступенчатая; 1 – ножевая часть опускного колодца; 2 – оболочка опускного колодца; 3 – арматура ножа колодца

· Ножевая часть шире стены оболочки на 100…150мм со стороны грунта.

· Толщина стен монолитных колодцев определяется из условия создания веса, необходимого для преодоления сил трения.

· Бетон должен быть прочным, плотным (вес) и иметь высокую водонепроницаемость – В35.

· Монолитные ж/б колодцы изготавливают непосредственно над местом их погружения на специально изготовленной выровненной площадке. При hк>10м его бетонирование ведется отдельными ярусами, последовательно. К опусканию преступают только после набором бетоном 100% прочности, что непроизводительно (потеря времени).

К недостаткам монолитных ж/б опускных колодцев также следует отнести:

- большой расход материалов, не оправданный требованиями прочности;

- значительная трудоемкость, за счет их изготовления полностью на строительной площадке;

· Преимущества монолитных колодцев:

- простота изготовления;

- возможность придания им любой формы;

- отсутствие (как правило) опасности всплытия

· Из сборных опускных колодцев наибольшее распространение получили:

- колодцы из пустотелых прямоугольных элементов

·

Кессоны.

В сильно обводненных грунтах, содержащих прослойки скальных пород или твердых включений (валуны, погребенную древесину и т.д.) погружение опускных колодцев по схеме «насухо» требует больших затрат на водоотлив, а разработка грунта под водой невозможна из-за наличия в грунте твердых включений.

В этом случае используется кессонный метод устройства фундаментов глубокого заложения, который был предложен во Франции в середине 19в.

Кессон схематически представляет собой опрокинутый вверх днищем ящик, образующий рабочую камеру, в которую под давлением нагнетается сжатый воздух, уравновешивающий давление грунтовой воды на данной глубине, что не позволяет ей проникать в рабочую камеру, благодаря чему разработка грунта ведется насухо без водоотлива.

Рис.13.9. Схема устройства кессона:

а – для заглубленного помещения; б – для глубокого фундамента; 1 – кессонная камера; 2 – гидроизоляция; 3 – надкессонное строение; 4 – шлюзовой аппарат; 5 – шахтная труба

Метод является более дорогостоящим и сложным, поскольку требует специального оборудования. Кроме того, этот способ связан с пребыванием людей в зоне повышенного давления воздуха, что значительно сокращает продолжительность рабочих смен (до 2 часов при 350…400кПа(max)) при максимальной глубине 35-40м.

В связи с вышесказанным кессоны применяют значительно реже других типов фундаментов глубокого заложения.

Кессонная камера, высота которой по санитарным нормам принимается не менее 2,2 м, выполняется из ж/б и состоит из потолка и стен, называемых консолями.

Способ погружения кессона аналогичен опускному колодцу. Глубину погружения кессона и его внешние размеры определяют так же, как и для опускных колодцев.

Шлюзовой аппарат, соединенный с кессонной камерой шахтными трубами, предназначен для шлюзования людей и грузов при их спуске в кессонную камеру и при подъеме из нее.

Грунт в камере кессона разрабатывается или ручным или гидромеханическим способом.

Имеется опыт разработки грунта в кессонной камере вообще без присутствия в ней рабочих, когда все управление гидромеханизмами выносится за ее пределы. Такой способ опускания кессона называется слепым.

Тонкостенные оболочки.

Тонкостенная оболочка представляет собой пустотелый цилиндр из обычного или предварительно напряженного ж/б. Они начали широко применяться только с появлением мощных вибропогружателей, позволяющих погружать в грунт элементы больших размеров.

Рис.13.10. Конструкция типовой оболочки диаметром 1,6м

Оболочки выпускаются секциями длиной от 6 до 12м и наружным диаметром от 1 до 3м. Длина секций кратна 1м, толщина стенок составляет 12см. На рис 13.10 в качестве примера показана секция оболочки диаметром 1,6м.

Наилучшими типами стыков являются сварной, применяемый для предварительной сборки на строительной площадке, и фланцевый на болтах, используемый для наращивания оболочек в процессе погружения. (рис.13.11)

Рис.13.11. Стыки секций оболочек:

а – сварной стык; б – фланцево-болтовой стык; 1 – стержень продольной арматуры; 2 – ребро; 3 – обечайка; 4 – сварной шов; 5 – стальной стержень; 6- болт

Погружение оболочек в грунт осуществляется, как правило, вибропогружателями. Для облегчения погружения, а также для предотвращения разрушения оболочки при встрече с твердыми включениями конец нижней секции снабжается ножом.

Обычно для повышения сопротивления оболочки действию значительных внешних усилий обычно ее полость после погружения до заданной глубины заполняется бетоном. При погружении в песчаные грунты внизу оставляют уплотненное песчаное ядро высотой не менее 2м. (рис.13.12а)

Рис.13.12 Конструкция сборных железобетонных оболочек:

а – оболочка с уплотненным песчаным ядром; б – усиленная оболочка с несущей диафрагмой; в – оболочка, заделанная в скалу; г – оболочка с уширенной пятой; 1 – оболочка; 2 – бетонное заполнение; 3 – нож; 4 – несущая диафрагма; 5 – арматурный каркас; 6 – буровая скважина в скальной породе; 7 – уширенная пята

Благодаря этому сохраняется естественная плотность песчаного грунта в основании оболочки, что обеспечивает лучшее использование его несущей способности.

Наиболее рационально тонкостенные оболочки применять при больших вертикальных и горизонтальных нагрузках. Такие сочетания нагрузок наиболее характерны для мостов, гидротехнических и портовых сооружений.

Буровые опоры.

Буровые опоры представляют собой бетонные столбы, которые возводят путем укладки бетонной смеси в предварительно пробуренные скважины. Укладка бетонной смеси производится под защитой либо глинистого раствора, либо обсадных труб, извлекаемых при бетонировании.

Технология устройства буровых опор та же, что и буронабивных свай. По существу, они представляют собой буронабивные сваи большого сечения (d >80см).

Нижние концы буронабивных опор обязательно доводят до плотных грунтов, поэтому они работают как стойки. Иногда их делают с уширенной пятой.

Буровые опоры обладают значительной несущей способностью (e1000т) и рассчитываются как сваи-стойки.

Стена в грунте.

Этот способ предназначен для устройства фундаментов и заглубленных в грунт сооружений (рис. 13.13).

Рис.13.13. Конструкции, сооружаемые способом «стена в грунте»: а – котлованы в городских условиях; б – подпорные стенки; в – тоннели; г – противофильтрационные диафрагмы; д – подземные резервуары

Способ заключается в том, что сначала по контуру будущего сооружения в грунте отрывается узкая глубокая траншея (b=60…100 см, Hd40…50 м) с помощью жесткого грейфера или механизированного траншеекопателя на проектную глубину с врезкой в водоупор, которая затем заполняется бетонной смесью или сборными железобетонными элементами.

Возведенная таким образом стена может служить конструктивным элементом фундамента, ограждением котлована или стеной заглубленного помещения.

Помимо заглубленных сооружений способом «стена в грунте» можно устраивать противофильтрационные завесы. Устройство «стены в грунте» наиболее целесообразно в водонасыщенных грунтах при высоком уровне подземных вод. Способ особенно эффективен при заглублении стен в водоупорные грунты, что позволяет полностью отказаться от водоотлива или глубинного водопонижения.

Существенным достоинством способа является возможность устройства глубоких котлованов и заглубленных помещений вблизи существующих зданий и сооружений без нарушения их устойчивости, что особенно важно при строительстве в стесненных условиях, а также при реконструкции сооружений.

Технология устройства «стены в грунте».

1. Сооружение «стена в грунте» начинается с устройства сборной или монолитной форшахты, которая служит направляющей для землеройных машин, опорой для подвешивания армокаркасов, бетолитных труб, сборных железобетонных панелей и т.п. и обеспечивает устойчивость стенок в верхней части.

2. Отрывка котлована отдельными захватками. Откопав первую захватку, на всю глубину стены по ее торцам устраивают ограничители, арматурный каркас и укладывают бетонную смесь.

3. Затем переходят к захватке «через одну», а после ее устройства – к промежуточной и т.д., в результате получается сплошная стена (рис. 13.14).

Рис.13.14. Последовательность возведения «стены в грунте»:

а – первая очередь работ; б – вторая очередь работ; 1 – форшахта; 2 – базовых механизм; 3 – бетонолитная труба; 4 – глинистый раствор; 5 – грейфер; 6 – траншея под одну захватку; 7 – арматурный каркас; 8 – бетонная смесь; 9 – забетонированная секция; 10 – готовая «стена в грунте»

Такой метод называется методом последовательных захваток или секционным методом.

Для удержания стен захватки против обрушения по мере углубления в нее подливают тиксотропный глинистый раствор.

После возведения «стены в грунте» по всему периметру сооружения (т.е. конструкция замыкает в плане будущее сооружение) поэтапно удаляют грунт из внутреннего пространства. При необходимости на каждом этапе по периметру устраивают грунтовые анкера или распорки. Если крепления не изготавливаются, то устойчивость стены при удалении грунта обеспечивается ее заделкой в основание. После полного удаления грунта из внутреннего пространства до проектной отметки возводят внутренние конструкции.

lektsia.com

4) Кессоны.

Рис 9.2. Кессон

а — погружение кессона; б — кессонный фундамент; 1 — консоль; 2 — надкессонная кладка; 3 — трубы для сжатого воздуха; 4 — компрессорная станция; 5 — центральная шлюзовая камера; 6 — прикамерки; 7 — шахтные трубы; 8 — потолок кессона; 9 — нож; 10 — рабочая камера кессона; 11 — кладка надфундаментной части опоры; 12—бетон заполнения шахты; 13 — бетон заполнения рабочей камеры; 14 — прочный грунт; 15 — слабый грунт

Указанные трудности при проетировании опускного колодца описанные в предыдущем вопросе преодолеваются, если фундамент сооружают с применением кессона (рис. 9.2). Кессон (рис. 9.2,а) представляет собой открытую снизу железобетонную или стальную конструкцию, состоящую из потолка и боковых стен. Толщина стен кессона книзу уменьшается и они заканчиваются консолью со стальным ножом. Полость в нижней части кессона называют рабочей камерой. В ней производят разработку грунта, по мере которой кессон опускается под действием собственного веса, а также веса надкессонной кладки, возводимой из бетона над потолком в процессе погружения кессона в грунт. Подачей в рабочую камеру сжатого воздуха обеспечивают отжатие из нее воды, что позволяет вести разработку грунта насухо.

Сжатый воздух вырабатывается компрессорной станцией и подается по трубам как в рабочую камеру кессона, так и в шлюзовой аппарат. Последний состоит из центральной шлюзовой камеры и двух прикамерков — один для рабочих, второй для материалов. Шлюзовой аппарат устанавливают на две шахтные трубы, которые собирают из отдельных металлических звеньев и используют для подъема и спуска рабочих, а также вертикального транспорта материалов и грунта.

Спуск рабочих в камеру кессона производят в следующем порядке. Из пассажирского прикамерка выпускают сжатый воздух, что позволяет открыть вовнутрь наружную дверь прикамерка, в которую входят рабочие. Дверь закрывают и в прикамерок из центральной шлюзовой камеры подают сжатый воздух. Когда давление воздуха в прикамерке станет равным давлению воздуха в центральной шлюзовой камере, открывают дверь между ними и рабочие переходят в эту камеру, а потом по металлической лестнице, установленной в шахтной трубе, спускаются в камеру кессона. Подъем рабочих в центральную шлюзовую камеру и выход их наружу осуществляют в обратном порядке.

Для возможности отжатия воды из рабочей камеры кессона избыточное (сверх нормального) давление воздуха в ней должно несколько превышать гидростатическое давление на уровне низа ножа кессона.

Наибольшее избыточное давление, при котором разрешается работать людям в кессоне, равно 400 кПа. Это определяет максимальную глубину погружения кессона от уровня воды в 40 м.

После достижения проектной глубины заложения фундамента камеру кессона заполняют бетонной смесью (рис. 9.2,6). Затем демонтируют шлюзовой аппарат и шахтные трубы; вертикальную шахту заполняют бетонной смесью. В результате получается массивный фундамент глубокого заложения, на котором возводят кладку надфундаментной части опоры.

Преимущество кессонов по сравнению с другими типами фундаментов заключается в том, что они позволяют возводить фундамент глубокого заложения в любых гидрогеологических условиях. В рабочей камере кессона возможно освидетельствование и даже испытание грунта основания, что весьма ценно.

Кессоны имеют и существенные недостатки, к которым в первую очередь следует отнести вредное воздействие сжатого воздуха на организм рабочих, большой объем бетонной кладки в массивной конструкции фундамента, неиндустриальность конструкции и высокую стоимость кессонных работ. Если под избыточным давлением до 175 кПа разрешается находиться не свыше 7 ч в сутки, то под давлением в 350—400 кПа максимальное время пребывания составляет только 2 ч, из которых 1 ч затрачивается на процессы шлюзования и вышлюзовывания и только 1 ч используется на полезную работу. В связи с этим стоимость кессонных работ резко возрастает с увеличением глубины погружения кессона в грунт.

Фундаменты кессонные и из опускных колодцев являются массивными фундаментами глубокого заложения. Деформации таких фундаментов весьма малы, поэтому их при расчете не учитывают, как и деформации жестких фундаментов мелкого заложения. При расчете массивных фундаментов глубокого заложения, в отличие от расчета фундаментов мелкого заложения, учитывают не только сопротивление грунта под подошвой фундамента, но и сопротивление вышерасположенного грунта его вертикальному смещению и повороту.

Методика расчета фундаментов глубокого заложения основана на предположении, что грунт представляет собой упругую линейно деформируемую среду, характеризуемую коэффициентом постели. Под коэффициентом постели понимают давление, которое надо приложить к площадке поверхности грунта вокруг фундамента или под ним, чтобы перемещение этой площадки равнялось 1 см (или 1 м и т. п.).

«Стена в грунте».

Фундаменты, устраиваемые методом «стена в грунте», стали применять сравнительно недавно. Сущность этого метода заключается в следующем. В грунте под защитой глинистого раствора отрывают глубокую траншею шириной 0,5…0,8 м, а затем с помощью бетонолитной трубы производят бетонирование, причем по мере заполнения траншеи трубу поднимают вверх. Для получения железобетонных фундаментов в траншею предварительно укладывают арматурный каркас. В некоторых случаях применяют сборные железобетонные элементы, имеющие выпуски арматуры. Зазоры после сварки арматуры также бетонируют с помощью бетонолитной трубы.

«Стена в грунте» может служить одновременно креплением стенок котлована, стен подземных этажей и фундаментом. При устройстве фундаментов глубокого заложения методом «стена в грунте» ее, как правило, доводят до слоев более плотных грунтов, чтобы передать значительные нагрузки как по подошве стены, так и за счет сил трения, возникающих по боковой поверхности фундамента. При выполнении работ необходимо стремиться, чтобы на дне траншеи не образовывался шлам от разработки грунта и не выпадал осадок от раствора бентонитовой глины, так как и то и другое снижает несущую способность фундамента, вызывая дополнительные осадки.Устойчивость «стена в грунте» обеспечивается с помощью анкеров или распорок. Часто в качестве распорок используют подземные элементы перекрытий (рис. 11.4, а). Для этого фундамент устраивают методом «стена в грунте» по всему периметру здания, внутренние опоры бетонируют аналогично. Затем под первое перекрытие разрабатывают грунт на глубину 2…3 м и устраивают само перекрытие, далее эту же операцию выполняют под второй подземный этаж и т. д. Грунт обычно разрабатывают с помощью бульдозера и удаляют грейфером или ковшами через отверстия, предусмотренные в перекрытиях. По мере разработки грунта устраивают новые перекрытия, служащие распорками. Таким образом возводится вся подземная часть здания. Возможную глубину отрывки траншеи определяют расчетом в зависимости от свойств грунта на строительной площадке и особенностей его пространственной работы в данных конкретных условиях. Устойчивость стенок траншей при возведении фундаментов глубокого заложения методом «стена в грунте» обеспечивается противодавлением раствора бентонитовой глины.

В некоторых случаях фундамент глубокого заложения, устраиваемый методом «стена в грунте», формируют с помощью бурения и заполнения бетоном секущихся скважин, получаемых следующим образом. Под защитой раствора бентонитовой глины бурят сначала две скважины с шагом, равным полутора диаметрам (рис. 11.4, б). Затем их заполняют бетонной смесью и после начала схватывания бетона, но до набора им значительной прочности, бурят третью скважину между ними с последующим заполнением бетонной смесью и т. д. до тех пор, пока пересекающиеся скважины постепенно не образуют стену требуемой длины и глубины.

Рис. 11.4. Фундаменты, устраиваемые методом «стена в грунте»: 1 — «стена в грунте»; I — IV — скважины бурения соответствующих очередей

В некоторых случаях глубокие опоры выполняют в виде набивных столбов методом «стена в грунте». Для этого устраивают несколько коротких, но глубоких траншей, которые могут образовывать в плане двутавр (рис. 11.4, в), крест (рис. 11,4, г), трилистник (рис, 11.4, д), звезду (рис. 11.4, е) или замкнутый прямоугольник (рис. 11.4, ж). После заполнения траншей бетоном и установки арматурных каркасов в верхних участках опор такие фундаменты можно стыковать с надземными конструкциями зданий и сооружений. Глубокие опоры и фундаменты, выполняемые методом «стена в грунте», могут выдерживать сжимающие и горизонтальные нагрузки, а также изгибающие моменты большой интенсивности. Несущую способность подобных конструкций обычно определяют как несущую способность свай при соответствующих методах изготовления или погружения.

studfiles.net

Использование кессонов в строительстве фундаментов

Довольно часто строительство фундаментов предполагает использование так называемых кессонов. Кессоны активно применяются в процессе строительства различных типов глубоких фундаментов в водоносных грунтах или же на той местности, которая покрыта водой. Кроме того, без них нельзя обойтись и в процессе возведения всевозможных подземных построек, будь то насосные станции, водозаборы и так далее.

Кессоны-фундаменты

Кроме того, кессоны могут выступать в качестве отдельного вида фундамента. В данном случае они в первую очередь востребованы в случае с полускальными или же скальными основаниями. Также они незаменимы на малосжимаемых грунтах (однако при уровне их залегания не более 40 метров от уровня воды).

Использование кессонов

Стоимость монолитного фундамента, в отличие от кессонов, намного ниже. Однако без кессонов иногда попросту не обойтись. Это касается тех случаев, когда все другие способы строительства глубоких фундаментов по тем или иным причинам недоступны. Это может быть обусловлено опасностью выноса или же выпора грунта из-под подошвы смежных строений. Помимо этого, кессоны – незаменимый инструмент при подводных работах.

Конструкция кессонов

На самом деле, их конструкции чрезвычайно разнообразны. Однако, как правило, все кессоны будут состоять из следующих частей:

- кессонная камера;

- шлюзовой аппарат;

- шахтные трубы.

В качестве исходного материала для камер выступает железобетон. Что касается аппарата и труб, - высокопрочная сталь.

По словам специалистов, проект цокольного этажа может предполагать устройство различных типов фундамента. Как и фундаменты, кессоны также бывают нескольких видов.

Классификация кессонов

Согласно своему назначению, все кессоны делятся на следующие типы:

- Кессоны-фундаменты. Они представленные в виде так называемых глубоких фундаментов. Их камеры входят в состав строящихся объектов. В данном случае речь идет о всевозможных мостовых опорах, водоприемных колодцах, насосных станциях и так далее.

- Второй тип кессонов – съемные кессоны, которые будут находиться под водой только в процессе выполнения строительных работ в камере. После этого их поднимают и используют на любом другом подходящем для этого объекте.

Согласно способу опускания, все кессоны делятся на:

- Кессоны, которые опускаются непосредственно с поверхности земли либо же из котлованов.

- Островные кессоны. Их опускают на местности, покрытой водой со специальных искусственно созданных островков.

- Наплавные кессоны будут опускаться с воды методом затопления кессонной камеры. Ей загодя сообщается плавучесть.

stroyrem-mo.ru

ReadMeHouse

Энциклопедия строительства и ремонта