- Войти

- Регистрация

10.1. ВОЗВЕДЕНИЕ СТЕН ПО ТЕХНОЛОГИИ ТИСЭ. Фундамент тисэ опилкобетон

Опилкобетон - Домострой

ТИСЭ и ОПИЛКОБЕТОН

На опалубке ТИСЭ-2 можно сделать пустотный блок из опилкобетона плотностью 1100 кг/м3. Прочность бетона, но не блока, будет около М25.

Прочность же такого блока в лучшем случае составит М-10. А кладки - меньше М5. В принципе, этого достаточно для возведения несущей стены одноэтажного жилого здания типа "сарай для кур".

Но подобную стену в любом случае необходимо утеплять снаружи. Кроме этого, формование опилкобетонного блока “на стене”, как делается при стандартной тисовской пескоцементной смеси, практически невозможно из-за того что:

1. Опилкобетон очень медленно набирает прочность, при которой возможно формирование следующего ряда.

2. Качественное уплотнение опилкобетонной смеси требует большей интенсивности по сравнению с уплотнением типовой пескобетонной смеси.

Впрочем, формовка блока из опилкобетона “на земле”, на прочной подложке, практически ничем не отличается от формовки пескобетонного блока, и занимет от 3-х до 5-ти минут, если не считать время приготовления опилкобетонной смеси.

Очевидно, при наличии бесплатных опилок и времени можно изготовить “на земле” необходимое количество опилкобетонных блоков ТИСЭ-2 и из них сложить двухслойную стену толщиной 51 см с последующим оштукатуриванием ее с обеих сторон. По теплопроводности такая стена, где внутреннй слой выполнен из полнотелых опилкобетонных блоков плотностью 900-1000 кг/м3(расход цемента - 250 кг/м3), а наружный - из пустотелых из бетона плотностью около 600 кг/м3(расход цемента на м3 - 300 кг + 100кг извести) , хотя не дотягивает до современных сниповских норм, но на практике вполне достаточна по теплосопротивлению для средней полосы России без дополнительного утепления. Разумеется, уложив в пустоты блоков крошку пенопласта или опилкобетон марки D450, практически без цемента, а только с глиной или известью, теплотехнические характеристики стены улучшатся. Расход самого дорого материала - цемента - на квадратный метр подобной стены составит менее100 кг.

Формовать на опалубке ТИСЭ пустотный блок из опилкобетона с минимумом песка и цемента или вообще без песка плотностью до 600 кг/м3 с целью получить материал похожий на арболит и в дальнейшем использовать его как слой утеплителя сложно из-за упругости обычных опилок, низкой конечной прочности бетона и медленного набора прочности, достаточной для транспортировки.

На фото блок с расходом на м3 цемента - 150 кг и извести - 50 кг и конечной плотностью 450 кг/м3, но очень сомнительной прочности. Материал хоть и не протыкается пальцем, но очень легко крошится:

По большому счету блок из опилкобетона плотностью от 400 до 800 кг/м3 с добавкой песка имеет смысл делать только в качестве элемента в сборно-монолитном перекрытии или для заполнения проемов в несущем каркасе.

На фото блок из опилкобетона плотностью 600 кг/м3. Расход цемента 250 кг и 100 кг песка на куб бетона.

Опилкобетонная оболочка для формовки блоков из арболита или как элемент несъемной опалубки при возведении монолитной стены:

domostroi.tv

Пескобетон-ТИСЭ - Домострой

ПЕСКОБЕТОН (ТЕХНОЛОГИЯ ТИСЭ).

Изготовление самодельных бетонных блоков может быть оправдано в том случае, когда рядом нет недорогих заводских блоков, или песок с работой - дармовые, а цемент получен в результате какой-нибудь хитрой бартерной сделки. В случае покупных песка и цемента возможна ситуация, когда самодельный блок будет дороже покупного, так как в летний строительный сезон мешок цемента может стоить около 300 рублей, а готовый блок, сделанный на заводе зимой, - рублей 30.

О прочности сделанных по технологии ТИСЭ блоков.

Согласно автору технологии его блок, сделанный по базовому рецепту 1:3 по весу! при давлении его на прессе выдерживает до разрушения 100 тонн на блок. Вряд ли автор технологии использовал при изготовлении испытываемого блока цемент ниже М500. И кроме того, скорее всего, блок после формовки дозревал не на открытой всем ветрам стене, а где-нибудь в помещении, будучи укрытым полиэтиленовой пленкой. Так вот, если эти 100 тонн перевести в давление кг на см квадратный, то получится около 75 кг/см2. Это прочность самого слабого по прочности гостовского полнотелого кирпича. А с учетом всех нюансов (непонятно какой марки цемент в покупном мешке, недостаточно равномерный промес смеси, блок твердел на стене...) изготовления самодельных пескобетонных блоков на оснастке ТИСЭ реальная прочность самодельного тисовского блока находится в районе М50 на смеси 1:3 по весу. Много это или мало? Лучший продаваемый газосиликат ходовых марок редко когда дотягивает до М40. "Гаражный" пенобетон обладает еще меньшей прочностью и частенько грешит очень сильными усадочными деформациями. Да и прочность продаваемых сегодня "заводских" пескоцементных блоков размером 39х19х19 см может составлять всего М30. Так что, если не экономить на цементе и строго следовать заявленным автором технологии Тисэ рекомендациям по составу пескобетонной смеси, вполне можно получить достаточно надежный блок.

О морозостойкости тисовских блоков.

Автор технологии Тисэ утверждает, что проводил испытания своих блоков на морозостойкость. После пятидесяти циклов замораживания-размораживания прочность блока уменьшилась всего на 10%. То есть морозостойкость блока никак не меньше F50. Для сравнения морозостойкость массового пенобетона и газосиликата не превышает F25. Такие же величины, в документах, можно видеть и у рядового кирпича. На практике же обычно разрушается под влиянием намокания и замораживания керамический кирпич, а раствор между кирпичами остается целым. То есть, изготовленный даже с меньшим, чем 1:3, количеством цемента блок из пескобетона в плане морозостойкости - замечательная вещ-ч.

О трудоемкости изготовления блоков полностью вручную.

Первое, автор утверждает на страницах своей книги, что песок можно и не просеивать, однако результатом такого подхода могут быть различные визуально неразличимые в массе сырого пескобетона органические и глинистые включения, которые после высыхания блока будут выкрашиваться, снижая прочностные характеристики блока.

Поэтому, чтобы избежать подобных неприятностей, стоит все-таки песок просеивать, даже если визуально в нем вроде бы нет никаких примесей. Так что в копилку трудоемкости стоит сразу добавить и перелопачивание многих кубов песка.

Второе, собственно само трудоемкое перемешивание смеси с помощью лопаты и корыта. По первоначалу это может быть даже очень тяжело, если нет достаточной физической формы. Но при наличие более менее накачанных мышц ручное приготовление пескобетонной смеси не столь уж страшный процесс. А если формованием блоков на стене или на земле заняты два человека, которые периодически меняются местами, сей процесс будет сравнительно легким.

Ну и третье. Из заранее приготовленного песка, цемента и воды, которые складированы в одном месте на стройплощадке, за один час один человек может сделать 7 блоков, причем с учетом приготовления вручную смеси этим же самым человеком. За день в одиночку получится слепить штук 50 блоков. Это примерно 4 метра стены. При работе вдвоем скорость изготовления блоков увеличивается в 2-3 раза. Отсюда можно сделать примерные расчеты времени на возведения с помощью опалубки тисэ бетонной стены.

О теплосопротивлении стены, сделанной по технологии Тисэ.

Термическое сопротивление стены толщиной 25 см возведенной с помощью опалубки Тисэ-2 (стена сложена из двухпустотных блоков размером 25х15,5х51 ) c заполнением полостей чем-либо типа крошки пенопласта или монолитным пеноизолом теоретически составляет R=0,7 , для стены из блоков с теми же размерами, но без центральной перемычки (однопустотный блок), сделанной с подобным же заполнением R = 0,9. Без заполнения термическое сопротивление подобных стен будет почти в два раза меньше.

В качестве справки - для московского региона это самое R = 3,15. Стоит однако заметить, что множество зданий было построено в советские времена ( в том числе и пресловутые панельные пятиэтажки из расчета R = 1 с копейками)

Для теоретического расчета R применялась следующая программа:по Власову.xls

В программе применялись следующие данные:

Плотность пескобетона в блоке Тисэ ориентировочно составляет (при весовом отношении песка и цемента в смеси 3:1) около 2100 кг/м3. Эта величина получается из расчета, что сухой песок имеет насыпную плотность около 1550 кг/м3, цемента на куб песка вводится 500 кг и 100 кг в готовом бетоне добирается в виде связанной воды в затвердевшем цементном камне.

При использовании смеси песка с цементом в объемном отношении 3:1 плотность пескобетона будет около 2000 кг/м3.

Ну и кроме того, следует заметить, что уплотнить пескобетонную смесь без вибропрессового оборудования до плотностей выше 2000 кг/м3 с расходом цемента около 200 кг на кубический метр практически невозможно.

Главным недостатком однослойной стены, возведенной по технологии Тисэ, даже с учетом заполнения пустот в блоках эффективным теплоизолятором (пенопластом, вспученными перлитом и вермикулитом, полистиролбетоном плотностью 200 кг/м3) , является почти стопроцентная вероятность промерзания стены по так называемым мостикам холода - пескобетонным перемычкам между внутренней и внешней стороной стены поскольку пескобетон сам по себе является очень "холодным" материалом с коэффициентом теплопроводности выше единицы. Обычно стену из пескобетонных блоков, сделанных с помощью опалубки Тисэ-2, утепляют снаружи пенопластом или минватой, затем закрываемых сайдингом. При возведении стены с помощью опалубки Тисэ-3 методом трехслойки (внутренняя верста - пескобетон, слой утеплителя, внешняя верста - пескобетон) также решается проблема промерзания, причем жесткость трехслойной стены решается замоноличиванием в свежем бетоне базальтопластиковой или нержавстальной арматуры, которая соединяет между собой внутреннюю и внешнюю версты стены. Сопоставимым по материало- и трудоемкости и конечному термическому сопротивлению стены является возведение ограждающей конструкции с помощью опалубки Тисэ-2 толщиной 51 см из однопустотных блоков с заполненим пустот эффективным утеплителем, как показано на рисунке:

Коэффициент термического сопротивления такой стены теоретически может быть выше 2. Чего вполне достаточно для большинства регионов бывшего СССР. Еще более высоких теплотехнических характеристик стены можно добиться используя во внешней версте блоки из полистиролбетона или опилкобетона, сделанных все на той же опалубке Тисэ-2. Отделка подобной стены снаружи может ограничиться только шпаклеванием и окраской. К недостаткам такой конструкции может быть отнесено то, что для стены в 51 см необходим цоколь соответсвующей толщины - не менее 40 см. Достоинством же ее является то, что при возведении двухэтажного дома возможно опирание железобетонных перекрытий на внутреннюю версту из надежных в плане прочности пескобетонных блоков, а так же гарантированное утепление торцов перекрытия со стороны улицы. Плюсом так же, в сравнении с трехслойкой сделанной на опалубке Тисэ-3, может быть и то, что в сейсмоопасных регионах возможно создание дополнительного армирования в каналах внутренней версты, ну и разумеется размещение в них же скрытой проводки, вентканалов и т.п.

domostroi.tv

10.1. ВОЗВЕДЕНИЕ СТЕН ПО ТЕХНОЛОГИИ ТИСЭ. Универсальный фундамент Технология ТИСЭ

10.1. ВОЗВЕДЕНИЕ СТЕН ПО ТЕХНОЛОГИИ ТИСЭ

Назначение модуля

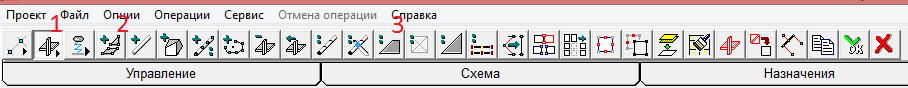

Формовочный модуль ТИСЭ, далее по тексту "модуль", предназначен для формования пустотных стеновых блоков как на стене (рис. 187), так и вне неё.

Рис. 187. Формовочный модуль ТИСЭ

Модуль выпускается в двух модификациях: ТИСЭ-2 и ТИСЭ-3. Они позволяют возводить стены толщиной 25 и 38 см соответственно.

Модуль имеет размеры (рис. 188):

ТИСЭ — 2 (вес 14 кг)….510 х 150 х 250 мм;

ТИСЭ — 3 (вес 19 кг)….510 х 150 х 380 мм.

Рис. 188. Габариты формуемых блоков (размеры в мм): А — с модулем ТИСЭ-2; Б — с модулем ТИСЭ-3

Блоки, изготовленные в стене с помощью модуля, кратны по размерам кладке из обычных стандартных кирпичей.

Модуль используется в условиях индивидуального строительства и позволяет существенно сократить затраты на возведение стен за счет высокой степени пустотности, отсутствия готовых строительных изделий и кладочного раствора. Для возведения стен не требуется квалификации каменщика, стена сразу получается ровной и не требует нанесения штукатурного слоя.

Основной состав бетона — песок: цемент = 3:1. Смесь жесткая, с небольшим количеством воды, позволяет выполнять немедленную распалубку сразу после уплотнения ее ручной трамбовкой.

Высокая прочность и морозостойкость стеновых блоков, отформованных с опалубкой ТИСЭ-2, были подтверждены государственными испытаниями в КТБ "МОСОРГСТРОЙМАТЕРИАЛЫ" (1996 год). Они выдержали более 100 тонн на сжатие, а при испытаниях на морозостойкость прочность блоков снизилась на 4% (по нормам СНиП допускается 15%).

Наряду с основным составом бетона технологией ТИСЭ предусмотрено применение и бедных смесей с соотношением песок: цемент = 4:1, а также смесей на иных заполнителях, применяемых в строительной практике (опилкобетон, шлакобетон, керамзитобетон, полистиролбетон).

Устройство модуля

Модуль состоит из формы, двух съемных пустотообразователей с рукоятками, четырех поперечных и одного продольного штыря, предназначенных для фиксации пустотообразователей в форме (рис. 189).

Рис. 189. Детали модуля ТИСЭ: 1 — форма; 2 — пустотообразователь; 3 — поперечный штырь; 4 — продольный штырь; 5 — перегородка–скребок; 6 — выжимная панель–трамбовка; 7 — опалубка–компенсатор; 8 — скоба; 9 — уголок формовочный; 10 — стопор проволочный

Модуль укомплектован дополнительной оснасткой, применяемой при возведении стен. Отдельные ее элементы имеют двойное назначение. Перегородка–скребок используется и для формования половинных блоков, и для выравнивания верхней границы формуемого изделия. Выжимная панель–трамбовка применяется при распалубке и для уплотнения смеси в качестве ручной трамбовки. Уголок нужен для формования вертикальных пазов и для подъема пустотообразователей. В комплект модуля входит скоба для формования "четверти" по оконным и дверным проемам, а также опалубка–компенсатор для заполнения широких вертикальных зазоров между блоками, которые могут возникнуть в процессе возведения стен. Детали модуля изготовлены из стальных материалов и окрашены цветной эмалью.

Для удобства транспортировки модуля все детали и приспособления размещаются в форме и надежно фиксируются в ней проволочным стопором, заведенным в отверстия четырех поперечных и одного продольного штырей (рис. 190).

Рис. 190. Модуль в транспортном положении

Расход материалов на 1 кв. м стены

цемент М400 — песок — вода =1 — 3 — 0,6

ТИСЭ-2 цемент — 60 кг, песок — 0,12 м3;

ТИСЭ-3 цемент — 90 кг, песок — 0,18 м3;

цемент М500 — песок — вода =1—4 — 0,7

ТИСЭ-2 цемент — 50 кг, песок — 0,13 м3;

ТИСЭ-3 цемент — 75 кг, песок — 0,20 м3.

Последовательность формования стенового блока

Перед началом формования блоков необходимо смочить поверхность нижнего ряда водой. Это исключит возможность обезвоживания смеси в нижней части формуемых блоков.

Для формования блока установить форму на расстоянии 0…8 мм от стенки со–седнего ранее отформованного блока, при этом боковые стенки формы, выступающие вниз на 5…7 мм, охватывают нижний ряд блоков, обеспечивая точную ориентацию формы. Затем в неё заводят поперечные штыри, на которые укладывают пустотообразователи, положение которых фиксируется продольным штырем (рис. 187).

При возведении стен возникает ситуация, когда стеновой блок формуется между другими ранее отформованными блоками. В этом случае продольный штырь не устанавливается, а пустотообразователи фиксируются в среднем положении самим раствором при трамбовке.

Смесь в форму закладывается в два приема (рис. 191).

Рис. 191. Заполнение формы раствором

Если закладывать все сразу, то часть смеси теряется, вываливается через край. Кроме того, при полном заполнении формы бетонной смесью нижние слои формуемого стенового блока не получают качественного уплотнения, что становится видно сразу после распалубки.

Смесь распределяется по объему формы и равномерно уплотняется короткой стороной выжимной панели–трамбовки (рис. 192). Процесс уплотнения стенового блока длится не более 3 — 4 минут при неторопливой спокойной работе. Удары трамбовки не должны быть излишне сильными.

Рис. 192. Трамбование раствора

Излишки смеси снять скребком, одновременно опираясь им на верхнюю плоскость пустотообразователей (рис. 193).

Рис. 193. Снятие излишков смеси — выравнивание верхней поверхности блока

Затем извлечь из формы все штыри и установить на поверхность отформованного блока выжимную панель–трамбовку; завести законцовку уголка в отверстие пустотообразователя и, опираясь о перемычку выжимной панели–трамбовки, приподнять его (рис. 194).

Рис. 194. Подъем пустотообразователей

Теперь на отформованный блок уложить выжимную панель–трамбовку. Приложить пальцы обеих рук к рукояткам и, одновременно нажимая большими пальцами на выжимную панель, приподнять форму, освободив от неё стеновой блок. Форму уложить рядом, на место формования следующего блока. Для удобства выдавливания на выжимную панель можно уложить полутерок (рис. 195).

Рис. 195. Подъем формы

Затереть боковые стенки полутерком можно после формования 5…10 стеновых блоков, после использования очередного мешка цемента (рис. 196).

Рис. 196. Затирка боковой поверхности

Для того чтобы затираемая поверхность в дальнейшем не потребовала нанесения штукатурного слоя, затирку лучше проводить пескоцементным раствором, изготовленным с применением мелкозернистого или просеянного песка, не царапающего свежеуложенные стеновые блоки.

Обращаем внимание застройщиков на вертикальные зазоры между блоками. Их раствором заполнять не следует, т. к. это не оказывает на прочность стен ни малейшего влияния. Прочность всех каменных кладок обеспечивается только за счет сил сцепления между рядами стеновых изделий. Тот объем раствора, который попадает в щель между соседними стеновыми блоками, оказывается вполне достаточным для герметизации самой щели.

При налаженной работе цикл формования одного блока с модулем ТИСЭ-2 длится 3,5…4 минуты, а с модулем ТИСЭ-3 — 4…6 минут.

Последовательность формования половинного блока

Для формования половинных блоков необходимо оставить один пустотообразователь и установить перегородку с опорой на два поперечных штыря, один из которых войдет в верхнюю пару отверстий формы (рис. 197).

Рис. 197. Подготовка модуля к формованию половинного блока

Перед подъемом формы один из поперечных штырей следует ввести в верхнюю пару отверстий, чтобы выжимная панель не заваливала верхний край отформованного блока (рис. 198).

Рис. 198. Съем формы с половинного блока

Формование блока с разрывом "мостков холода"

При возведении стен с повышенными теплоизолирующими характеристиками рассматривают три варианта:

— утепление снаружи;

— утепление изнутри, со стороны помещений;

— заполнение пустот стеновых блоков утеплителем.

Первые два варианта хорошо освещены в строительной литературе, и мы не будем на этом останавливаться.

Так как стены по ТИСЭ имеют большую пустотность, то для их утепления лучше применить последний вариант.

Технологией ТИСЭ предлагается несколько приемов формования "теплых" стеновых блоков. Все они связаны с уменьшением сечения "мостков холода" — поперечных стенок, по которым проходят основные тепловые потоки. Разрыв центральной перемычки стенового блока — наиболее массивного "мостка холода" — самый простой прием улучшения теплоизолирующих характеристик стены (рис. 199, а). Это можно выполнить с применением съемной деревянной вставки толщиной 5 см или же закладкой несъемного жесткого утеплителя под размер этого зазора.

Более эффективное средство "утепления" стены включает разрывы всех трех мостков холода, но в более узком исполнении (до 3 см). Это можно выполнить с применением съемных вкладышей или пробойником с заостренным наконечником, которые внедряются в объем перемычек в процессе уплотнения смеси (рис. 199, б).

Рис. 199. Стеновые блоки с разрывом "мостков холода": А — разрыв центральной перемычки; Б — разрыв всех перемычек

Формование блока без "мортков холода"

Технологией ТИСЭ предусмотрено формование стенового блока без "мостков холода". Если пустотообразователи в модуле ТИСЭ-3 повернуть на 90°, то в объеме формы создается одна общая пустота, разделяющая два сплошных стеновых блока толщиной 11 и 9 см (рис. 200). Часть стенового блока толщиной 11 см располагается со стороны перекрытий, с внутренней стороны стен дома.

Рис. 200. Стеновой блок без "мостка холода" (размеры в мм): А — подготовка формы; Б — стеновой блок

Для соединения формуемых блоков между собой в уплотненный бетонный раствор между пустотообразователями внедряют гибкую связь. Ориентируют ее под углом, меняя направление наклона от ряда к ряду (рис. 201). Возведенная таким образом стена представляет собой две бетонные стенки, соединенные между собой пространственной ферменной конструкцией из гибких связей. Воздушный зазор между блоками составляет около 18 см. Этого достаточно для обеспечения самых высоких показателей энергосбережения.

При возведении стены выше уровня земли гибкие связи не загружены большими силами: они лишь обеспечивают ее устойчивость. В качестве материала для связей можно использовать прутки арматуры диаметром 5…6 мм, но лучше применить базальтовые волокна с загнутыми законцовками (длина 35 см, диаметр 6 мм).

При наличии боковых нагрузок на стены (если это подвал, бассейн, хранилище сыпучих материалов или, скажем, при повышенной сейсмичности региона…) в гибких связях возникают конкретные усилия, поэтому диаметр их поперечного сечения должен быть не менее 8 мм.

Рис. 201. Стена без "мостков холода": 1 — стена внутренняя; 2 — утеплитель; 3 — гибкая связь; 4 — сейсмопояс; 5 — песок; 6 — гидроизоляция; 7 — бетонная стяжка; 8 — лента фундамента; 9 — дренажная труба; 10 — песок; 11 — грунт; 12 — отмостка; 13 — перекрытие; 14 — стена внешняя; 15 — стеновой блок; 16 — цокольная панель

Поделитесь на страничкеСледующая глава >

diy.wikireading.ru

Опилкобетон | Эко-позитив

Опилкобетон применяют как в монолитном строительстве, так и для изготовления мелких стеновых блоков для наружных стен при возведении малоэтажных зданий.

Опилкобетоны при средней плотности 300-700 кг/м3 и прочности на сжатие 0,4-3МПа применяют как теплоизоляционные материалы, а при средней плотности 700-1200 кг/м3 и прочности на сжатие до 10МПа – как конструкционно-теплоизоляционные.

Наибольшей прочности опилкобетоны достигают при твердении в теплых и влажных условиях. Монолитное строительство с применением опилкобетона рекомендуется проводить весной, для того чтобы к осени конструкции приобрели необходимую прочность.

ВАЖНО

При изготовление опилкобетона для наружных стен обычно применяют в качестве вяжущего цемент. В свою очередь цементное тесто представляет собой щелочную среду, в которой некоторые органические вещества опилок превращаются в сахара, растворимые в воде. И уже эти сахара – отрицательно влияют на процесс твердения опилкобетона.

Как видно из следующей таблицы: , наименьшие сроки схватывания наблюдается у опилок ели, наибольшие — лиственницы. Для уменьшения влияния водорастворимых органических веществ на цемент опилки обрабатывают физическими или химическими способами.

, наименьшие сроки схватывания наблюдается у опилок ели, наибольшие — лиственницы. Для уменьшения влияния водорастворимых органических веществ на цемент опилки обрабатывают физическими или химическими способами.

Наиболее простой физический способ – окисление органических веществ при выдержке опилок на воздухе, особенно под солнечными лучами, когда одни вещества окисляются и впитываются в стенки древесных клеток, другие же вещества подвергаются действию бактерий, бродят и частично окисляются, а также остекловываются в процессе высыхания или кристаллизуются, переходя в нерастворимые формы. Однако у этого способа есть существенный недостаток – длительность процесса. Для хвойных пород – не менее 2 месяцев, для лиственных – 6 месяцев.

Другой недорогой способ — обработка опилок водой. В древесине, находящейся продолжительное время под дождем, водорастворимых веществ значительно меньше, чем в древесине, находящейся под навесом. Значительный эффект можно получить путем вымачивания опилок в специальных емкостях. Однако этот способ также требует сравнительно больших затрат времени.

Наибольшее распространение в промышленном производстве имеет способ обработки опилок растворами хлористого кальция (мешок 25 кг продается по цене около 400 рублей) и жидкого стекла. Расход хлорида кальция и жидкого стекла не превышает 8-9 кг/м3.

Жидкое стекло обеспечивает быстрое твердение изделий, но конечная прочность их снижается примерно вдвое по сравнению с прочностью изделий, минерализованных хлористым кальцием. Однако хлористый кальций позволяет получать изделия высокого качества только в случае использования выдержанной древесины хвойных пород, в то время как жидкое стекло дает возможность использовать опилки любой породы и с любой степенью выдержки.

При использовании хлористого кальция или жидкого стекла самодельные опилкобетонные блоки при среднесуточной температуре +20 можно через сутки складировать, а через неделю — выполнять из них кладку стен.

Состав опилкобетона подбирают в соответствии с данными, приведенными в таблице

Рекомендуемые составы опилкобетона даны исходя из следующего объемного веса составляющих материалов (кг/м3)

Цемент – 1200

Известь гашеная — 600

Песок — 1550

Опилки — 220

О размере опилок.

При жирных составах замешиваемого опилкобетона (вяжущее имеется в избытке) размер опилочных частиц на конечную прочность бетона не влияет.

При замесе тощих составов использование, например, опилок поперечной резки, приводит к снижению прочности из-за резкого увеличения поверхности опилок при недостатке вяжущего.

Расход воды.

Количество воды, необходимой для замеса вяжущего и заполнителя, зависит от заданной марки бетона и исходной влажности опилок и находится в пределах от 250 до 350 л/м3. Кроме того из-за большой водопоглощающей способности опилок водопотребность тощих составов намного больше жирных. Потому для приготовления бетона М10 или при использовании опилок влажностью 25-50% расход воды соответствует верхнему пределу (350л/м3), а при получении бетона М15 и М25 или при использовании опилок влажностью 50-100% сокращается до нижнего предела (250л/м3).

Порядок замеса опилкобетона.

Из одних литературных источников следует, что изготовление опилкобетонных смесей необходимо начинать со смешивания цемента с песком, а затем с опилками, обработанными в растворе минерализатора, и водой. Однако в других источниках порядок устанавливается другой: минерализованые влажные опилки смешиваются с цементом до полного обволакивания опилок цементным тестом, и уже в такую смесь вводится необходимое количество песка и, если необходимо, вода. Если мешать опилкобетон вручную, последний порядок замеса физически более легок. Что касается промышленного изготовления опилкобетона, то там массу опилкобетона готовят в растворосмесителях или принудительных бетоносмесителях. Цена такого нового растворосмесителя начинается от 40 тыс рублей. Обычная гравитационная бетономешалка для приготовления опилкобетона не подходит — вода тупо стекает на дно вращающейся бочки и там остается, а опилки плавают в ней сверху, неперемешиваясь.

Возможный порядок приготовления опилкобетона с помощью лопаты и корыта в случае самостроя:

1) перемешивание в сухом виде всего отмеренного количества песка и вяжущего

2) добавление подготовленных опилок и совместное перемешивание смеси

3) введение в смесь воды с помощью разбрызгивателя – обыкновенной лейки

4) тщательное перемешивание увлажненной смеси.

Влажность готовой смеси должна быть такой, чтобы сжатый в кулаке опилкобетон не сочился водой и не рассыпался при расжатии.

Деревобетон – разновидность опилкобетона, в котором в качестве заполнителя использованы древесные опилки и мелкозернистый гравий 5-10 мм в диаметре.

(Существует и другое, по аналогии с железобетоном, определение деревобетона, как бетона в котором вместо стальной арматуры используются деревянные прутки.)

Пример состава деревобетона М25-30 :

Если взять 10 литров цемента и 8 литров песка, а так же 12-литровое ведро отсева известкового щебня как на фото:

добавить 4 двенадцатилитровых ведра нетрамбованных опилок

добавить воды, в зависимости от влажности опилок, то после перемешивания смеси, укладки в опалубку и трамбовки получится около 45 литров деревобетона.

Несколько замечаний по проектированию состава опилкобетона при самострое:

Общее количество вяжущего — цемента, извести, глины, гипса или каких-нибудь еще экзотических вяжущих типа карбидного ила (все той же гашеной извести, получающейся при производстве ацетилена) — должно быть больше веса опилок.

1. Сегодня почти повсеместно известь в розницу стоит примерно столько же, что и цемент. (Разумеется, существуют нюансы ценообразования в отдельно взятом регионе и домохозяйстве:). Кроме того, известково-цементный раствор набирает прочность медленнее чем чисто цементный, особенно при использовании в последнем случае ускорителей твердения. Поэтому особого смысла вводить в опилкобетон покупную известь в качестве вяжущего практически нет. Разве что с целью улучшить удобоукладываемость опилкобетонной смеси.

2. Обычно в рецептах опилкобетона дается известь по той причине, что основные научные работы по органобетонам были сделаны до восьмидесятых годов двадцатого века. В то время цена производимой извести, на территории СССР, была ниже цены цемента, да и сам цемент был более дефицитен, чем известь. Поэтому использование в составе вяжущего извести было тогда экономически целесообразно.

3. Сегодня одним из плюсов в пользу извести может быть то, что у гашеной извести (извести-пушонки) срок хранения в сухом помещении без существенной потери свойств составляет несколько лет. Чего не скажешь про цемент, который в построечных условиях хранится в лучшем случае несколько месяцев, но затем обязательно комкуется, причем попутно теряя в своей марочности процентов десять-двадцать. Таким образом, если сегодня подвернулись под руку относительно дармовая известь и опилки, и их есть где хранить, а возведение строения из опилкобетона планируется через год, то имеет смысл запасаться ими впрок.

4. Используя в качестве единственного вяжущего только цемент М-400 в количестве 200 кг на куб бетона, а так же около 800 кг песка, получают марочную прочность опилкобетона М50 на плотностях 1100-1200 кг/3. Однако такие параметры опилкобетона достигаются чаще всего только тщательным уплотнением смеси на объемнопрессовом оборудовании. При трамбовании вручную опилкобетон получается менее прочный. В реальности он будет около М35. Если делать полнотелые блоки или возводить монолитную стену, такая разница в прочностях при строительстве одноэтажных жилых строений несущественна. Но класть стены жилого дома толщиной 25 см из самодельных опилкобетонных блоков с пустотами больше 30% , как у тисэ, рисковано. В случае возведения одноэтажных теплых хозпостроек типа «сарай для кур» такая стена вполне подходит, особенно если пустоты в блоках заполнить глинобетоном на опилках плотностью 600 кг/м3.

5. Опилки перед использованием необходимо сначала просеивать через сито с отверстиями 10-20 мм для отсева коры, щепы и других примесей, а затем — через сито с отверстиями до 5мм. К таким опилкам для увеличения прочности бетона на 10-15 % можно добавить до 30% древесной стружки, просеянной сквозь сито с отверстиями 10 мм.

6. Насыпная плотность сухих опилок с добавкой в виде стружки в зависимости от размеров и формы самих опилок и стружки и оттого, из какой древесины они получены, имеет разную величину.

Поэтому в реальности объем смеси опилок и стружки, необходимый для изготовлений строго определенного количества опилкобетона, можно ориентировочно определить, утрамбовав рукой опилки в ведре. И в дальнейшем именно объем утрамбованных опилок принимать в расчете состава опилкобетона согласно таблицам приведенным выше. Обычно объем смеси опилок и стружки при трамбовке сокращается на 30%.

Возведение стены из опилкобетона с помощью съемной щитовой опалубки:

При изготовлении монолитного опилкобетона необходимо делать щиты опалубки высотой от 50 до 100 см из досок толщиной больше 35 мм. Когда опалубка изнутри не “ламинирована” пленкой, опалубку необходимо изнутри увлажнить водой до укладки бетона. Опилкобетон укладывается в опалубку слоями толщиной до 150 мм. Каждый такой слой тщательно трамбуется. В самострое – обычной деревянной бабой

Распалубку опилкобетона целесообразно проводить не ранее 2-4 дней, если суточная температура не опускается ниже +20. Срок нахождения опилкобетона в опалубке зависит от его марки. Чем выше марка (М15 и М25), тем раньше можно производить распалубку.

Переставлять опалубку следует так, чтобы она перекрывала слой уложенного бетона нижнего яруса высотой 200мм.

Оштукатуривать стены из монолитного опилкобетона следует только после их полного просыхания, т.е через 4-6 месяцев. Перед оштукатуриванием стены должны быть увлажнены. На стены снаружи и внутри наносят штукатурный раствор – портландцемент:известь:песок (1:2:9).

ТИСЭ и ОПИЛКОБЕТОН

На опалубке ТИСЭ-2 можно сделать пустотный блок из опилкобетона плотностью 1100 кг/м3. Прочность бетона, но не блока, будет около М25.

Прочность же такого блока в лучшем случае составит М-10. А кладки — меньше М5. В принципе, этого достаточно для возведения несущей стены одноэтажного жилого здания.

Но подобную стену в любом случае необходимо утеплять снаружи. Кроме этого, формование опилкобетонного блока “на стене”, как делается при стандартной тисовской пескоцементной смеси, практически невозможно из-за того что:

1. Опилкобетон очень медленно набирает прочность, при которой возможно формирование следующего ряда.

2. Качественное уплотнение опилкобетонной смеси требует большей интенсивности по сравнению с уплотнением типовой пескобетонной смеси.

Впрочем, формовка блока из опилкобетона “на земле”, на прочной подложке, практически ничем не отличается от формовки пескобетонного блока, и занимет от 3-х до 5-ти минут, если не считать время приготовления опилкобетонной смеси.

Очевидно, при наличии бесплатных опилок и времени можно изготовить “на земле” необходимое количество опилкобетонных блоков ТИСЭ-2 и из них сложить двухслойную стену толщиной 51 см с последующим оштукатуриванием ее с обеих сторон. По теплопроводности такая стена, где внутреннй слой выполнен из полнотелых опилкобетонных блоков плотностью 900-1000 кг/м3(расход цемента — 250 кг/м3), а наружный — из пустотелых из бетона плотностью около 600 кг/м3(расход цемента на м3 — 300 кг + 100кг извести) , хотя не дотягивает до современных сниповских норм, но на практике вполне достаточна по теплосопротивлению для средней полосы России без дополнительного утепления. Разумеется, уложив в пустоты блоков крошку пенопласта или опилкобетон марки D450, практически без цемента, а только с глиной или известью, теплотехнические характеристики стены улучшатся. Расход самого дорого материала — цемента — на квадратный метр подобной стены составит менее100 кг.

Формовать на опалубке ТИСЭ пустотный блок из опилкобетона с минимумом песка и цемента или вообще без песка плотностью до 600 кг/м3 с целью получить материал похожий на арболит и в дальнейшем использовать его как слой утеплителя сложно из-за упругости обычных опилок, низкой конечной прочности бетона и медленного набора прочности, достаточной для транспортировки.

На фото блок с расходом на м3 цемента — 150 кг и извести — 50 кг и конечной плотностью 450 кг/м3, но очень сомнительной прочности. Материал хоть и не протыкается пальцем, но очень легко крошится:

По большому счету блок из опилкобетона плотностью от 400 до 800 кг/м3 с добавкой песка имеет смысл делать только в качестве элемента в сборно-монолитном перекрытии или для заполнения проемов в несущем каркасе.

На фото блок из опилкобетона плотностью 600 кг/м3. Расход цемента 250 кг и 100 кг песка на куб бетона.

Опилкобетонная оболочка для формовки блоков из арболита или как элемент несъемной опалубки при возведении монолитной стены:

Related Posts

- Экодом

Что такое Экодом? Это биопозитивный дом в котором на порядок снижено потребление природных ресурсов и…

- Как пахать без плуга?

В Пензе возвращаются к дедовским способам обработки земли. Пропустить сроки посевной, выбросить плуги и заменить…

- Как построить баню. Принципы

У каждого, кто задумал построить баню возникает ряд вопросов. Какое объёмно-планировочное решение бани принять? Что…

eko-way.ru

Плюсы и минусы современной технологии ТИСЭ

Если воспользоваться принципами возведения домов, предложенных Яковлевым Р.Н., называемых ТИСЭ, при возведении объектов можно значительно сэкономить время и деньги. Аббревиатура ТИСЭ означает Технология Индивидуального Строительства и Экология. Этот метод так прост, что не требует какого-либо специального обучения. Каждый желающий, имея всего лишь специальный бур, материалы для возведения стен и формовочный модуль, может построить для себя комфортное и современное жилье, используя помощь всего-навсего двух-трех товарищей.

Возведение фундамента по ТИСЭ

Работы по строительству дома начинаются традиционно, с возведения фундамента. Для этой работы потребуется специальный бур (ТИСЭ-Ф), который можно без проблем купить в строительном магазине или взять напрокат. Незначительный вес бура (приблизительно 10 кг) позволяет без труда перевозить и переносить устройство.

Бур ТИСЭ-Ф имеет в составе своей конструкции раздвижную штангу, откидной плуг, накопитель для грунта и управляемый шнур. Плуг под тяжестью собственного веса опускается вниз, конструкция устройства позволяет фиксировать его в промежуточных положениях благодаря двухзвенному стопорному механизму. Поднять плуг в вертикальное положение позволяет шнур. Размер бура в собранном состоянии не превышает 1250 мм, в разобранном – 2250 мм. Бур ТИСЭ оборудован рукояткой, длина которой составляет 550 мм. Длину штанги фиксируют посредством винтового стопора.

Для возведения фундамента будущего дома необходимо высверлить несколько отверстий, каждое из которых должно глубину, превышающую величину промерзания грунта на 10-15 см. В полученную после бурения скважину закладывают арматуру, связывают ее, после чего заливают бетоном. В результате получается очень устойчивый столб, обладающий расширенной нижней частью. Расширение нижней части скважины обеспечивает применение плуга.

Полученный подобным образом столб способен выдерживать нагрузку 10-15 тонн. Такая конструкция отличается высокой надежностью даже на пучинистых грунтах. После того как возведены все необходимые по проекту столбики, следует приступить к заливке ленты. Подобная лента носит название «ростверк», ее основу, расположенную над землей на расстоянии 10-15 см, нужно армировать, после чего приступить к заливке бетона.

При возведении двухэтажного дома, технология ТИСЭ рекомендует устанавливать фундаментные столбы с шагом не менее 1,5 м.

Необходимо заметить, что в ходе строительства дома традиционный столбчатый фундамент, столбы которого не имеют пятки, следует придавить весом дома даже в том случае, когда каждый элемент фундамента заложен ниже глубины промерзания грунта. Это необходимо для того, чтобы в результате морозного пучения он не был вытолкнут из грунта. Благодаря наличию «пятки» столба фундамента дома, возводимого по технологии ТИСЭ, этого не произойдет никогда.

Возведение стен

Необходимые для возведения стен формовочные блоки можно купить в готовом для употребления по назначению виде. Их изготавливают из стали, что позволяет одну и ту же форму использовать многократно. Как правило, эта величина составляет около 10 тысяч циклов. Конструкция формы выполнена в виде замкнутого прямоугольника, имеющего два формирователя пустот внутри блока, которые фиксируются одним продольным и четырьмя поперечными съемными штырями. Также, формовочный модуль оборудован выжимной панелью, трамбовкой, скребком, перегородкой и формовочным уголком.

Не стоит экономить и пытаться выполнить формовочный элемент для строительных блоков самостоятельно. К примеру, изготовленная из дерева форма не позволит выполнить снятие опалубки качественно, так как строительная смесь будет прилипать к ее стенам. В результате, возведенная стена будет иметь неэстетичные изъяны. Можно попробовать изготовить необходимую форму, используя в качестве основного материала пластик, однако, лучше всего купить уже готовую к употреблению форму.

Формовочный модуль ТИСЭ-2 считается основным. Он может быть использован для возведения как наружных, так и внутренних стен домов, гаражей, двухэтажных дачных домиков для летнего и зимнего проживания, подразумевающих последующий настил на них деревянных и даже бетонных перекрытий. Его можно успешно использовать при строительстве стен небольших погребов и подвалов, нагруженных определенной величиной давления окружающего их грунта. Кроме этого, ТИСЭ-2 можно применять в ходе возведения стен каменных заборов.

Технология допускает возведение стен различными методами, отличие которых заключается в месторасположении утепляющих элементов. Формовочный модуль ТИСЭ-2 позволяет возводить стены домов толщиной 250 мм, ТИСЭ-3 увеличивает это значение до 380 мм. Длина этих формовочных блоков составляет 51 см, при высоте – 15 см. Дополнительное оснащение конструкции формы позволяет создавать сплошные, пустотелые, половинчатые блоки, а также тротуарную плитку.

Если в качестве формируемой строительной смеси использовать керамзитобетон, опилкобетон, шлакобетон можно увеличить теплоизолирующие характеристики стен на 30%. Однако, справедливости ради, следует заметить, что использование этих материалов примерно на ту же величину повысит степень трудоемкости выполняемых работ. Более того, бетонные смеси на основе пористых заполнителей характеризуются меньшей прочностью и низкой морозоустойчивостью. В ходе последующей эксплуатации стены из этих блоков необходимо защищать от воздействий атмосферы облицовкой. Повысить теплоизоляцию стен можно при заполнении пустот и вертикальных колодцев тем или иным утеплителем.

Технология ТИСЭ

Ври возведении стен чистую форму необходимо установить на кладку так, чтобы между двумя соседними блоками образовался зазор величиной около 10 мм. При использовании формовочного модуля ТИСЭ-2, эта величина составляет 8 мм, если используется модуль ТИСЭ-3, необходимо оставлять зазор 5 мм. В том случае, когда величина расстояния между блоками должна быть точной, следует предварительно изготовить вставку-шаблон и использовать ее в ходе строительства. Этот шаблон следует закладывать между торцом уже имеющегося блока и опалубкой формируемого блока.

Затем внутрь опалубки помещают поперечные штыри и закрепляют на них образователи пустот. Далее, необходимо вставить продольный штырь, который будет фиксировать образователи пустот в поперечном направлении. Через определенное время, после того как у вас появятся определенные навыки, вы сможете отказаться от использования шаблонов.

При возведении стен по данной технологии, как и при любом другом строительстве, необходимо после укладки каждого 3-4 ряда блоков проверять вертикальность строения. Для этих целей используется традиционный строительный отвес. В том случае, когда возводимая стена начинает «гулять», можно изменить положение формы в кладке. С этой целью после закладки раствора, перед началом процесса уплотнения, необходимо отодвинуть форму, придав ей желаемое месторасположение. Уплотнять раствор следует только после установки формовочного модуля в необходимое положение. Если сделать наоборот, раствор попадет под штыри формовочного модуля и зафиксирует его.

Раствор в полость формовочного модуля необходимо закладывать ковшом или, в случае отсутствия последнего, перегородкой. Раствор закладывается порциями так, чтобы форма была заполнена в 2-3 приема. В противном случае условия для эффективного уплотнения раствора будут отсутствовать, и исходный раствор не будет уплотнен по всей толщине стенового блока. Заложенный в форму раствор уплотняют посредством трамбовки.

В ходе закладывания раствора в форму необходимо быть внимательным, тщательно проверять плотность смеси в углах, в ходе трамбовки следует прикладывать адекватное усилие. Не стоит пробовать в качестве инструмента для трамбовки использовать выжимную панель модуля. Подобные эксперименты не приведут к получению желаемого результата, так как заложенная смесь обладает достаточно высокой жесткостью. После заполнения формы и уплотнения раствора излишки влажной смеси следует удалить посредством скребка. Смесь в форме должна слегка подсохнуть.

Затем на ровную плоскость будущего бетонного блока следует установить выжимную панель, при этом, поперечный и продольный штырь необходимо извлечь. Чтобы облегчить выполнение этой процедуры, рукоятки штырей нужно слегка проворачивать.

На следующем этапе следует извлечь формирователи пустот. Для этого потребуется рычаг, собранный на основе поперечного штыря и трамбовки. Это особенно актуально, если заложенная в форму смесь была чрезмерно тщательно утрамбована.

Если блоки создаются с использованием пористых наполнителей, процедура извлечения формирователей пустот происходит гораздо проще. В этом случае конструктивные элементы извлекаются без особых усилий и применения дополнительных приспособлений.

Для того чтобы извлечь готовый стеновой блок из формы, необходимо приподнять ее за рукоятки, одновременно придавливая выжимную панель к верхней плоскости отформованного строительного блока.

Достоинства ТИСЭ

Можно отнести следующие характеристики:

1. В сравнении с другими технологиями возведения фундамента, данная технология подразумевает более низкий расход материалов. Безусловно, эта характеристика зависит от целого ряда факторов, однако, факт остается фактом – среднестатистический фундамент, изготовленный по ТИСЭ, требует использования гораздо меньшего количества исходных материалов, чем иные разновидности фундаментов.

2. В ходе возведения фундамента строитель имеет уникальную возможность обустроить все необходимые в ходе дальнейшей эксплуатации ниши и пазы. Конечно же, подобное можно сделать и фундаменте из блоков, но работа с эластичным раствором более комфортна.

3. Фундамент, созданный по ТИСЭ, не препятствует сезонному движению грунта, в результате чего подобный фундамент называют экологичным.

4. Возведение строений происходит в рекордно короткие сроки, благодаря использованию специального оборудования.

5. Надежность фундамента и стен, возведенных по ТИСЭ, очень высока. Предел допустимых нагрузок на эти конструктивные элементы гораздо выше, в сравнении с их аналогами, выполненными по другим технологиям.

6. Фундамент достаточно устойчив на подвижных и пучинистых грунтах.

Недостатки ТИСЭ

Как известно, любая медаль имеет две стороны, несмотря на массу преимуществ:

1. Фундамент строения, возведенного по данной технологии, получится достаточно холодным, поэтому он требует обязательного использования утеплителя.

2. В ТИСЭ используется полусухой раствор, а это является достаточно спорным решением. Это вызывает очень высокие требования к чистоте используемого песка, а также значительно увеличивает расход цемента.

3. Технология лучше подходит для возведения значительных по площади объектов, таких как крупные производственные помещения, нежели для строительства частных домов.

4. Общие недостатки, характерные для разновидности столбчатых фундаментов.

5. Общее снижение объема земляных работ не снижает трудоемкости процесса возведения фундамента. Кроме этого, необходим очень серьезный расчет несущих конструкций.

Фундамент ТИСЭ, недостатки, монтаж

Фундамент ТИСЭ, недостатки, монтаж  Переносные бани палатки-особенности и собственноручное изготовление

Переносные бани палатки-особенности и собственноручное изготовление  Устройство фундамента из блоков ФБС

Устройство фундамента из блоков ФБС

Инстаграм

superarch.ru

Строительство по ТИСЭ

Во многих районах России образуется достаточно много отходов лесоперерабатывающей промышленности. Опилки и стружка являются хорошим заполнителем при создании конструкционных стеновых материалов и утеплителя. При изготовлении опилкобетона лучше использовать опилки деревьев хвойных пород. Они в меньшей степени подвержены гниению.Насыпная плотность древесных опилок в сухом состоянии - 200..220 кг/м3.Опилкобетон может иметь разные марки и плотность, которые зависят от количества вяжущих веществ, песка и цемента (табл. 6.8.).

Опилкобетон марок 5 и 10 применяют для теплоизоляции, а марок 15 и 25 - для наружных и внутренних стен, преимущественно для одноэтажных сооружений (жилые дома, склады, хозпостройки).Применение извести в составе смеси повышает её пластичность, устраняет возможность гниения заполнителя бетона, а также предохраняет стеновые блоки от разрушения их структуры насекомыми и грызунами.При отсутствии извести можно применить следующие составы смеси (табл. 6.9).

Опилкобетон приготавливают в следующей последовательности.Сначала перемешивают насухо песок и вяжущее; затем полученную смесь с опилками и водой. Воду добавляют малыми порциями из лейки с малыми отверстиями.Существует и другая последовательность перемешивания. Смешивают песок с опилками и известковое тесто с цементом.После этого обе смеси тщательно перемешивают между собой.При недостатке воды опилкобетон может не набрать предусмотренной марки. При избытке - плохо твердеет в первый месяц. В зависимости от исходной влажности опилок воды берут 250 - 350 л/м3. Оптимальная смесь - когда после сжатия в ладони она не разваливается, ладонь при этом не мокрая, а влажная.Смесь в форме уплотняют ручной трамбовкой до появления на поверхности слоя влаги.При твердении опилкобетона в естественных условиях изделия из него достигают заданной прочности чрез 90 суток.Стены из опилкобетона прочны, хорошо гвоздятся, но обладают повышенной влагоемкостью. Снаружи стены необходимо оштукатурить. При надлежащей защите от атмосферных воздействий срок службы опилкобетона превышает 50 лет.

назад | вперед

strtise.narod.ru

Строительство по ТИСЭ

В отдельных случаях требуется формовать блоки без пустот (фундаментные или стеновые).Блоки на жестких смесяхПри формовании блоков без пустот возникает определенная сложность, связанная с повышенной жесткостью смеси и с необходимостью выполнить немедленную распалубку. С чем это связано?При хорошем уплотнении жесткой смеси она создает достаточно большое давление на вертикальные стенки. При таких напряжениях стенки формы прогибаются на 1 - 3 мм.Именно поэтому при формовании пустотных блоков, перед общей распалубкой, пустотообразователи извлекаются из отформованного блока рычагом (трамбовка со штырем). После того, как пустотообразователи извлекутся, напряжение в смеси исчезает и стенки формы возвращаются в исходное положение. Поэтому общая распалубка пустотных блоков выполняется без особых усилий, несмотря на то, что стенки формы вертикальны и не имеют ни малейшего технологического уклона.При формовании сплошных бетонных блоков, без пустот, снятия напряжения в уплотненной смеси не происходит, поэтому общую распалубку выполнить очень сложно.Для снижения напряжений смесь следует приготовить более подвижной, с водоцементным соотношением 0,45 - 0,5.При отсутствии пустот в смесь можно добавить заполнители с крупными фракциями. Если не требуется повышенная морозостойкость, то подойдет и кирпичный бой.Высота фундаментных блоков определяется высотой боковых стенок формы - 195 мм.При формовании блока с модулем ТИСЭ-2, его объем составляет около 25 л; а с ТИСЭ-3 - 38 л.Блоки можно формовать как в кладке стены (фундамента), так и отдельно.Для облегчения переноса отформованного блока, сверху, в тело формуемого блока, можно заформовать две петли из проволоки 3 мм (рис. 7.23).

Для уплотнения смеси рекомендуется изготовить новую трамбовку, с более широкой рабочей площадкой.Смесь закладывается и уплотняется не сразу вся, а в два -три приема.Когда уровень уплотненной смеси будет чуть выше боковых стенок формы, приступают к удалению излишков смеси и выравниванию верхней поверхности отформованного блока. Для этого подойдет перегородка модуля.Распалубку лучше выполнять вдвоем, из-за больших усилий и увеличенного расстояния между рукоятками формы и выжимной панели.Блок весом 35 - 70 кг лучше переносить вдвоем, используя отрезок металлического прутка или трубы, заведенный в обе петли отформованного блока.Для облегчения распалубки можно заформовать два небольших съемных деревянных вкладыша, которые извлекаются перед снятием формы, оставляя полости размером 8 х 8 см Если потребуется, полости можно потом заполнить раствором.Блоки на легких заполнителяхСплошные блоки могут быть изготовлены с применением более легких бетонных смесей, предназначенных для керамзи-тобетона, шлакобетона или опилкобетона. Подобные блоки не могут быть использованы при сооружении фундамента из-за своей пористой структуры с низкой морозостойкостью. Их можно применить только при возведении стен.Несущая способность блоков без пустот, изготовленных таким образом, почти в 4 раза выиге. чем у пустотных стеновых боков, изготовленных на тех же смесях, и на тех же модулях ТИСЭ.В практике индивидуального строительства в качестве стенового материала широко применяется опилкобетон. как наиболее дешевый материал.Стены из опилкобетона имеют высокие теплоизолирующие характеристики, "дышат", обеспечивая высокий уровень комфорта, хорошо гвоздятся.Марку бетона назначают исходя из действующих нагрузок, с учетом задаваемого запаса прочности. Состав смеси подбирается по таблице 6.8.

При формовании сплошных блоков из опилкобетона для возведения несущих стен можно рекомевдовать марку бетона 15 со следующим объемным составом:цемент - известь - песок - опилки = 1: 1,2 :1,2 : 5.На один стеновой блок 25 х 51 х 19 см потребуется: цемента - 3 кг; извести - 2 кг, песка - 5 л, опилок - 20 л.Прочность одного блока, отформованного с модулей ТИСЭ-2, при марке бетона 15 - больше 10 тонн, что вполне достаточно для возведения двухэтажного дома.Обращаем внимание на более длительный срок набора полной прочности опилкобетоном. Блоки можно формовать как в стене, так и отдельно: на любом ровном месте или в штабеле.При возведении стен из заранее изготовленных опилкобетонных блоков толщина кладки может быть как 25 см, так и 50 см.

назад | вперед

strtise.narod.ru

ReadMeHouse

Энциклопедия строительства и ремонта