Какие ошибки приводят к разрушению силосов? Силос под фундамент

особенности конструкции и этапы строительства

Современные силосы и элеваторы – это сложные инженерные системы, которые можно отнести к крупным постройкам сельскохозяйственного назначения. Как правило, конструктивно они состоят из емкости большого размера для хранения продукции растениеводства, в которую встроены системы вентиляции, перемешивания, устройства для загрузки и выгрузки, системы автоматизированного управления режимами работы.

С учетом значительного веса постройки особая роль отводится фундаменту для силоса (элеватора), от качества изготовления которого зависит не только надежность эксплуатации системы, но и срок ее службы.

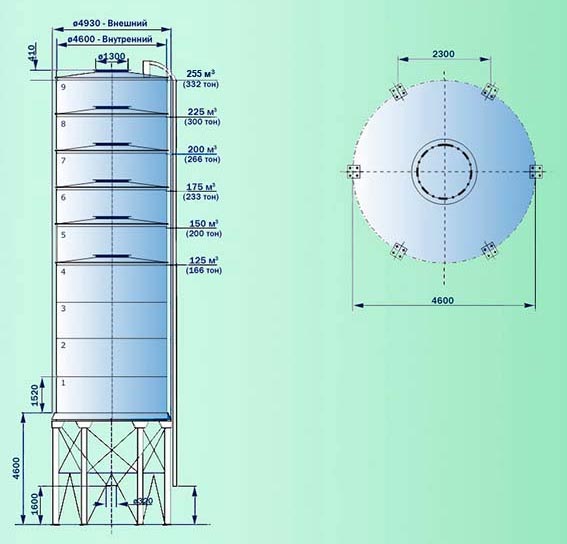

1 — Крыша, 2 — Корпус, 3 — Воздухоотвод, 4,5 — Лестница, 6 — Смотровой люк, 7 — Площадка обслуживания, 8 — Площадка, 9 — Зачистной шнек, 10 — Вентилятор, 11 — Решетки системы вентиляции, 12 — Крепление для термоподвесок, 13 — Термоподвески, 14 — Эстакада (надсилосная галерея)

Чтобы фундамент под силос обеспечил расчетный срок службы строения, его проектированием и изготовлением должны заниматься организации, имеющие не только лицензию на выполнение подобных строительных работ, но и обладающих достаточным опытом их проведения, а также необходимым оборудованием (бетононасосы для заливки промышленных фундаментов). При этом, фундаменты под силоса проектируется только после геологоразведочных работ, проводимых на месте его возведения. Они дают исчерпывающую информацию о характере грунта, которая должна учитываться при проектировании фундамента.

На этапе возведения фундаментов выполняется установка силового трансформатора (если есть такая необходимость), обустраивается основной вводной распределительный шкаф объекта. Помимо этого, часто при обустройстве фундамента, закладываются коммуникации для подвода электроэнергии к главному шкафу управления (автоматики), шнековые транспортёры и вентиляторы силосов .

Как устроен фундамент для силоса или элеватора?

В большинстве случаев силосы и элеваторы изготавливают в виде цилиндрических колонн, основание которых устанавливают на монолитный ленточный фундамент. В зависимости от особенностей конструкции сооружения в части размещения бункеров под погрузку и выгрузку продукции, а также размещение исполнительных механизмов и средств автоматики, фундамент может быть выполнен в нескольких исполнениях:

- Ленточный монолитный фундамент для силоса и элеватора, внутри которого заливается круглое, механически не связанное с ленточным фундаментом, бетонное основание. При этом давление колонны или емкости силоса принимает на себя ленточная часть основания, а давление содержимого – круглая бетонная платформа.

- Сложная монолитная конструкция, объединяющая в своей конструкции как сам фундамент, так и помещения для размещения систем управления, энергообеспечения, исполнительных механизмов и бункеров для погрузки в транспорт. В этом случае платформа, принимающая на себя давление продукции, представляет собой монолитную площадку, составляющую единое целое с кольцевым фундаментом.

монолитный фундамент под силос

В зависимости от типа почвы, фундамент для силоса и элеватора может заливаться как на подушку, так и на предварительно установленные сваи.

Как возводят фундаменты для силосов?

Для изготовления фундамента этого типа используется монолитная опалубка, в которой устанавливается стальная арматура. Далее пространство внутри опалубки заливают бетоном с последующим уплотнением. Затем устанавливается следующий ряд опалубки, а процедура повторяется до тех пор, пока монолитный фундамент под силос не будет соответствовать проекту. После затвердевания бетона опалубка снимается и проводится проверка качества и прочностных характеристик фундамента на соответствие проектным параметрам.

процесс заливки фундамента под силоса

На сегодняшний день именно монолитный фундамент является оптимальным с точки зрения надежности, длительности эксплуатации и технического обслуживания, поэтому его чаще всего используют как основу для возведения этих сложных инженерных систем.

Именно от их надежности напрямую зависит качество продукции и прибыль сельскохозяйственных предприятий или компаний, предоставляющих услуги элеваторов и силосов.

skladovoy.ru

Фундамент под силосы для хранения зерна: особенности и устройство

При строительстве силоса для хранения зерна одним из наиболее важных элементов конструкции является фундамент. Он должен учитывать не только нагрузку, создаваемую самим силосом его содержимым, но и учесть возможную сейсмическую активность. В сейсмоопасных зонах так же можно построить силосы, но для этого придется сделать укрепленный фундамент, который позволит без разрушений выдержать природный катаклизм.

В любом случае фундамент под силосы для хранения зерна строится согласно требованиям чертежей проекта с минимальным отклонением от заданных величин. При этом к строительству фундамента приступают только после соответствующего исследования почвы и укрепления грунта, если в этом есть необходимость. Поскольку вес нагруженного силоса достаточно большой, то от качества изготовления фундамента зависит не только надежность эксплуатации конструкций, но и срок ее службы.

Особенности возведения фундаментов для силосов

В подавляющем большинстве случаев фундамент для силоса представляет собой монолитный ленточный фундамент. Его конструкционные особенности учитывают необходимость размещения бункеров под погрузку-выгрузку, различных исполнительных механизмов, средств автоматизации, вентиляции и прочих элементов, расположение которых оказывает влияние на параметры фундамента.

Чтобы разместить все необходимые элементы и механизмы внутри ленточного монолитного фундамента, устраивается дополнительное бетонное основание, которое никак не связано с ленточным фундаментом. В этом случае давление колонн или емкости силоса направлено на ленточную часть основания. Тогда как все дополнительные конструкции опираются на круглую бетонную платформу.

Как вариант, фундамент для силоса и систем управления, энергообеспечение, исполнительных механизмов и всевозможных бункеров представляет собой сложную монолитную систему. В этом случае бетонное основание и ленточный фундамент представляют собой единую конструкцию, принимая на себя давление все элементов силоса.

Загрузка...

Загрузка...

Читайте также

agrokfh.ru

их производство и установка фундамента

Современные методы проектирования позволяют создать объемную 3D модель и на этапе проектирования представить, как будет выглядеть силос, как будут подсоединяться к нему технологические коммуникации.

Когда проект согласован с заказчиком, разрабатывается рабочая документация для строительства. Затем начинается производство силосов для цемента. Важной составляющей продукта является качественная сталь. Толщина и марка стали принимается в соответствии с проектом. С использованием высокотехнологичной техники плазменной резки металла достигается высокая точность отдельных деталей и качество изделия в целом.

Готовый цилиндр силоса должен иметь высокую коррозионную стойкость, поэтому изготавливается из нержавеющей стали или обрабатывается специальными составами. Стальные емкости удобны для транспортировки в любой регион. При установке силоса в районах с низкими зимними температурами выполняется проект на утепление силоса с наружной стороны. При заказе изделия нетиповых размеров чаще их выполняют разборными, что упрощает доставку и последующий монтаж.

Организация фундамента под силос для цемента

При проектировании и возведении фундаментов необходимы данные геологических и гидрогеологических исследований; сведения о наличии подземных и наземных коммуникаций. Тип фундамента определяется расчетом при проектировании. Чаще выполняется монолитная железобетонная плита с армированием. На скальных грунтах допускается устройство отдельно стоящих ленточных или сборных фундаментов. При наличии просадочных грунтов или при технико-экономическом обосновании принимают свайный фундамент. При выполнении фундамента выполняется монтаж системы молниезащиты складского комплекса.

Стоимость фундамента под силос для цемента составляет значительный процент всей стоимости строительства, поэтому выбор типа фундамента и их изготовление нужно доверять профессионалам.

Правильная установка цементного силоса

Материалы для изготовления хранилища доставляют на участок строительства, где собирают основные элементы конструкций. Необходимо строго соблюдать нормативные допуски при производстве работ, что может отразиться на надежности сооружения. Сборные конструкции собираются с помощью болтовых соединений. Наружные швы цилиндра выполняются с обвязкой кольцами, изготовленными из швеллеров. Внутри и снаружи в цилиндрах большого диаметра выполняют вертикальные ребра жесткости.

Особенностью монтажа металлических силосов листовой или рулонной сборки является ручная или полуавтоматическая сварка на строительной площадке.

После выполнения фундаментов и опор под силосы монтируют сами цилиндры.

Установка цементного силоса выполняется строго вертикально. Затем подсоединяют технологическое оборудование, элементы кровли, лестницу. Монтируют инженерные системы энергоснабжения, автоматики и молниезащиту. Ширина наружных эвакуационных лестниц должна быть не менее 700 мм с уклоном 1:1. Высота ограждения площадок на кровле выполняется высотой 1,2 м

Оснащение силоса для цемента дополнительным оборудованием

Дополнительная комплектация состоит из

- системы аэрации силосной башни, что позволяет предупреждать «слеживаемость» материала;

- датчиков контроля уровня цемента, которые крепятся на верхнем и нижнем уровне силоса;

- фильтра, предотвращающий загрязнение воздуха при отгрузке цемента;

- клапана сброса давления;

- системы автоматики для контроля наполняемости емкости и контроля отгрузки.

- Благодаря системе аэрации, состоящей из кольцевого воздухопровода и форсунок, цемент поступает через затвор – шибер на разгрузку силосного склада. Система аэрации управляется электромагнитным клапаном, регулирующим подачу воздуха. Сжатый воздух вспенивает цемент. Технология системы аэрациине разрушает металлоконструкцию силоса.

- Конструкция датчиков контроля в виде лопастей монтируется в конусе и в верхней части цилиндра. При переполнении или опустошении склада срабатывает автоматика.

- Воздушные фильтры очищают воздух, вытесняемый при загрузке силоса цементом с помощью пневмоподъемника или механического шнека. Фильтры комплектуются рукавными картриджами. Пыль оседает на фильтрующем материале и оседает в силос, без потери цемента. Специальный механизм с помощью электровибратора встряхивает работающие картриджи.Фильтры различаются по площади фильтрующей поверхности и классу очистки воздуха.

- Чтобы защитить конструкцию силоса от перепадов давления в процессе эксплуатации устанавливают аварийный клапан сброса давления. Оборудование крепится к крыше силоса.

Системы энергопитания и автоматики силосного склада размещаются в шкафах управления, где собирают сигналы от датчиков, кнопок управления воздушными фильтрам и пневмотранспортом.

Загрузка...

Загрузка...

Читайте также

Силосы для приёмки цемента

Силосы для приёмки цемента

Силосы предназначены для приемки цемента из автоцементовозов, вагонов и промежуточных хранилищ. Данные металлические конструкции выполняют функции хранения и подачи цемента в весовой дозатор бетоносмесительной установки. Существуют силосы для приемки и хранения и выдачи извести, муки и других сыпучих веществ. Конструкция силоса для цемента исключает попадание влаги внутрь силосной емкости. Склады цемента и силоса объемом до 120 м3 представляют собой цельносварную конструкцию, что сильно облегчает монтаж. Наружная поверхность силоса для цемента покрываются грунтом и краской или эмалью для предотвращения образования ржавчины. В зависимости от хранимого продукта, силосы могут изготавливаться из черных и нержавеющих металлов.

На любой вид силоса можно установить датчики, которые будут сигнализировать о наполнении контейнера до определённого уровня.

Конструкция силоса

Конструкция силоса состоит из вертикальной цилиндрической емкости с коническими днищами или с верхним плоским и нижним коническим днищами. Емкость установлена на опорную конструкцию, которая на месте монтажа крепится к фундаменту анкерами. Внутри емкости приварена лестница. Напротив ее в верхнем днище установлен технологический люк. Снаружи емкости для обслуживания, осмотра, ремонта силоса по всей высоте установлена съемная вертикальная металлическая лестница с ограждением. На верхнем днище для безопасности установлено съемное ограждение. Загрузка силоса цементом производится из авто-цементовозов посредством сжатого воздуха или пневматически при помощи пневмокамерного насоса по цементопроводу, который установлен в верхней части корпуса. Выдача цемента из силоса осуществляется поворотным дисковым затвором c ручным приводом, установленным в нижней части нижнего днища, и шнековым питателем. Для обрушения сводов цемента в силосе на нижней части корпуса должны быть установлены электровибраторы или форсунки системы аэрации.

Фундамент для силосов

Фундамент - основание, служащее опорой для силоса, находящийся под землей и воспринимающий нагрузки. Материал для фундаментов - бетон, железобетон. Геометрические размеры фундамента зависят от климатических условий данного региона и соответствует наибольшей величине промерзания влажного грунта без снегового покрова в период наиболее низких возможных температур. Проектирование фундамента зависит не только от его конструкции и глубины заложения, но и с определением его геометрических параметров, главным из которых является площадь подошвы фундамента. Именно этот параметр окажет решающее влияние на "поведение" конструкции в процессе её эксплуатации. Недостаточная площадь опоры приведет к недопустимой просадке конструкции, а неравномерность просадки под фундаментом-к разрушению конструкции. Излишне большая площадь подошвы напрямую ведет к увеличению расхода материалов и затрат, расходуемых на возведение фундамента. Определить размеры площади подошвы фундамента можно через проведение проектировочных расчетов.

Организуем погрузку и отправку резервуаров автомобильным транспортом в другие регионы

silosi.ru

что это такое, характеристики, преимущества и цены

Цементный силос представляет собой герметичную вертикальную емкость цилиндрической формы, обеспечивающую оптимальные условия для защиты вяжущего от влаги и других внешних воздействий. Конструкции с нужными характеристиками предлагают многие российские и зарубежные производители, хорошие отзывы имеет продукция ЗЗБО, СКиМ, Стройтехника и Elcon.

Оглавление:

- Описание и разновидности

- Критерии выбора и рекомендации по эксплуатации

- Что входит в стандартный набор?

- Цена популярных моделей

Назначение силоса в промышленном строительстве

К основным функциям этого оборудования относят прием, хранение и подачу сухого вяжущего в весовой дозатор при приготовлении строительных смесей. Является неизменным атрибутом бетонного или цементного завода, при необходимости его можно задействовать в качестве склада для других мелкодисперсионных сыпучих или жидких стройматериалов. Он размещается как в закрытых помещениях, так и на открытых площадках в непосредственной близости от линии производства, в условиях средней полосы эксплуатируется без дополнительного утепления.

Характеристики и виды

В зависимости от материала изготовления корпуса все силосы для хранения цемента разделяются на пластиковые, железобетонные и металлические. Первые не рассчитаны на большие объемы, ж/б размещаются исключительно в качестве стационарных складов. Максимальную востребованность имеют последние, без проблем собираемые в любой нужной точке и хорошо сохраняющие свойства. Их технические параметры и условия регламентированы ГОСТ Р 52630-2012, СН 302-54, ПБ 03-576-03 и другими строительными нормами и правилами безопасности.

Исходя из целевого назначения и типа конструкции условно разделяют на:

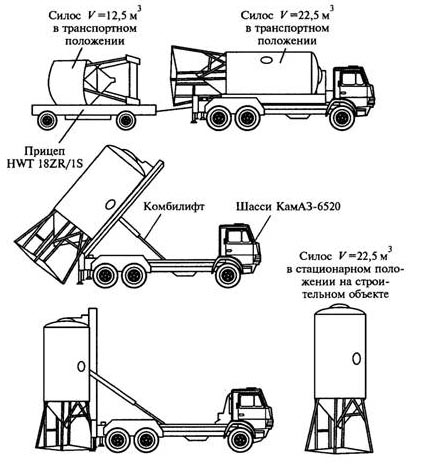

- Разборные – состоящие как минимум из двух основных частей (воронки и резервуара), у некоторых моделей корпус собирается из отдельных сегментов. Эту разновидность выпускают практически все производители, их востребованность объясняется простотой транспортировки и установки, возможностью многократного использования в любом нужном месте.

- Силосы с цельной конструкцией, характеризующиеся высокой надежностью и максимальной устойчивостью к внешним воздействиям. Из-за сложностей при перевозке и монтаже их вместительность ограничена 75-100 т, но при строительстве стационарных объектов (например, складов) они оптимальны.

- Мобильные, используемые при перевозке цемента на значительные расстояния. В отличие от первых двух, эта разновидность имеет не цилиндрическую, а вытянутую форму, для облегчения перемещения на его основании размещены колеса. Отдельной подгруппой являются контейнерные, применяемые при морских или ж/д перевозках.

К основным учитываемым рабочим характеристикам относят максимальную вместительность и объем, толщину стенок, массу, высоту, диаметр банки и трубы закачки. Варианты до 100 м3 имеют цельный резервуар, свыше 100 являются разборными. Внутренний объем определяется габаритами, тоннажность рассчитывается из учета насыпной плотности вяжущего 1500 кг/м3. Последнее объясняется загрузкой и хранением смеси под давлением от собственного веса. У большинства производителей ассортимент включает бункера с вместительностью от 6 до 200 м3, при желании можно найти модель с разными размерами при одинаковом объеме.

Преимущества хранения цемента в силосах

Засыпка вяжущего в герметичную, но проветриваемую емкость позволяет избежать риска снижения и потери активности при контакте с углекислотой и влагой. Из всех способов хранения рассматриваемый является самым надежным, качество продукции остается практически неизменным. Лучшие показатели наблюдаются у моделей, оснащенных системой фильтрации и вибраторами, первые защищают его от пыли и влаги, вторые – от слеживания. Вне зависимости от объема крепления и элементы выдерживают значительные механические и коррозийные нагрузки.

При выборе конкретного оборудования помимо основных характеристик и цены учитывается ряд следующих требований и рекомендаций:

1. Силос и площадка для его размещения должны соответствовать нормам пожаробезопасности.

2. Минимальная вместительность цементного склада подбирается из учета недельного потребления материала. Приобретение варианта с меньшим объемом экономически нецелесообразно, при малейшем сбое поставок вяжущего производство бетона останавливается. Обратная ситуация приводит к риску потери качества. Рекомендуемый максимальный запас составляет 9-10 дневную норму.

3. Предусматриваются меры по исключению застаивания, внутри корпуса организовывается естественная или принудительная аэрация.

4. На момент покупки обращается внимание на состояние внутренних стен: чем они глаже и ровнее, тем лучше. Такая проверка особенно актуальна при приобретении б/у силосов, явные дефекты недопустимы. Минимальная рекомендуемая толщина стенок – 4-6 мм, к обязательным условиям относят нескольких слоев краски с антикоррозийными свойствами.

5. Размеры площадки для размещения подбираются исходя из габаритов склада цемента, как минимум 50 см вокруг него оставляют свободными, обеспечивается удобный подъезд транспорта.

6. При высоких требованиях к надежности предпочтение отдается цельным силосам, при частых сменах дислокации лучше купить разборную конструкцию.

7. Обращается внимание на тип отверстия для выгрузки, при планировании интенсивной эксплуатации стандартный шибер стоит заменить шнековыми механизмами еще на стадии заказа.

Базовая комплектация, необходимые и дополнительные аксессуары

В стандартный набор входит вертикальная цилиндрическая емкость с коническими и/или плоскими днищами, устанавливаемая на опорные конструкции, загрузочная труба, элементы ограждения, обслуживаемая площадка и лестницы. Заполнение цементом осуществляется через верхний технологический люк с помощью пневматического оборудования, выгрузка – путем поворота дискового затвора или открытия шибера, первый вариант предпочтительнее. Типовая комплектация подразумевает фильтр в верхнем днище силоса и наличие технологического люка и ограждений. В нижней части предусматриваются подставки под вибратор.

Лестниц в базовом исполнении две – внутри емкости и снаружи, с соответствующими ограждениями. Загрузочный цементопровод располагается сверху. Значительные требования выдвигаются к опорам (их как минимум 4), материалом для изготовления служит толстая углеродистая сталь, при необходимости они удлиняются или усиливаются дополнительными разборными конструкциями.

К вспомогательным элементам, упрощающим ведение технологического процесса и обеспечивающим безопасность эксплуатации и хорошую сохранность вяжущего, относят клапан для сброса давления, поворотный дисковый затвор, вибраторы и датчики верхнего и нижнего положения смеси.

Стоимость оборудования

| Наименование модели | Произво-дитель | Вместитель-ность цемента, м3/т | Диаметр банки, мм | Высота, мм | Масса, кг | Цена, рубли |

| СЦ-12, цельносварный силос | Златоустовский Завод Бетоносме-сительного Оборудования | 7,5/12 | 2300 | 5182 | 1700 | 198000 |

| СЦМ-160, разборная конструкция | 105/160 | 3380 | 15695 | 6400 | 770000 | |

| СП-315, разборной | 210/315 | 4700 | 17860 | 12200 | 1650000 | |

| СЦ-54 | Дмитриевский завод металлоконст-рукций | 50/65 | 2800 | 11200 | 5370 | 485000 |

| СЦ-38 | Стройтехника, Москва | 22,92/38,38 | 2300 | 8060 | 2800 | 330000 |

| Мобильный силос Евро | Строй-Бетон | 22,5/38 | 2340 | 7020 | 3050 | 490000 |

stroitel-lab.ru

Силос для цемента: виды, характеристики, производители

Силос для цемента представляет собой специальный промежуточный склад, предназначенный для приема, кратковременного хранения и отгрузки «вяжущего» потребителям. Загрузка склада осуществляется либо из специального транспорта, либо из железнодорожных хопров с помощью пневмоподачи, шнекового или ленточного транспортера.

СодержаниеСвернуть

Выгрузка цемента осуществляется шибером, шнековым транспортером, или цементным насосом. Силосы под цемент являются обязательным технологическим оборудованием: заводов по производству цемента, предприятий изготавливающих сухие строительные смеси, бетонных заводов, перевалочных баз и компаний, осуществляющих расфасовку «вяжущего» для продажи в розницу.

Устройство силоса для цемента

В конструкцию силоса входит вертикальная сварная стальная цилиндрическая емкость-бункер с четырьмя опорами, установленная на бетонном основании. Нижняя часть бункера представляет собой усеченный конус, оборудованный дисковым затвором и шнековым транспортером для выгрузки цемента в специальный транспорт. Выгрузка цемента в емкость осуществляется снизу, через подающий трубопровод. На верхней части емкости устанавливаются:

- Предохранительный клапан для сброса избыточного давления, возникающего при загрузке установки.

- Фильтр силоса цемента, предназначенный для обеспыливания воздуха, выходящего в атмосферу при заполнении бункера. Как работает фильтр на цементном силосе? Загрязненный воздух, вытесняемый поступающим в емкость материалом, проходит через вертикальные фильтрующие элементы, очищается от цемента и выбрасывается в атмосферу. Электровибратор периодически встряхивает фильтрующие элементы – происходит их очистка и возврат цемента в силос.

- Защитное ограждение для обслуживающего персонала.

Контроль минимального и максимального уровня заполнения силоса обеспечивается двумя датчиками. Нижний датчик устанавливается на границе конической и цилиндрической части емкости. Верхний датчик может монтироваться на верхнюю крышку или на верхнюю часть цилиндрической поверхности установки. В некоторых случаях, для точности замеров уровня заполнения устанавливают дополнительный третий датчик.

Датчики уровня цемента в силосе имеют различный принцип действия и соответственно различную конструкцию. Производители оборудования используют следующие типа датчиков уровня: ротационный, вибрационный, ёмкостной и кондуктивный.

Самым распространенным типом, является ротационный датчик уровня, характеризующийся надежностью и долговечностью. Конструкция ротационного датчика состоит из следующих основных элементов:

- Маломощный (4 Вт) электродвигатель с удлиненным валом и возможностью консольной установки на вертикальные поверхности с помощью резьбы и гайки.

- Лопасти выполненной в виде флажка установленной на конце вала электродвигателя с помощью вилочно-шплинтового разъемного соединения.

- Системы автоматики установленной в щите управления и звуковой сигнализации.

Принцип работы ротационного датчика

- После подачи напряжения на электродвигатель, вал с флажком начинает вращение.

- Вращение вала происходит до момента попадания флажка, в толщу загружаемого в емкость цемента. Вследствие небольшой мощности, электродвигатель не может вращать флажок в толще цемента и останавливается.

- Система автоматики реагирует на остановку двигателя подачей сигнала на пульт управлений и дублирующего громкого звукового сигнала.

- При понижении уровня цемента ниже окружности описываемой флажком, электродвигатель включается, а на пульт управления подается информация об отсутствии верхнего или нижнего уровня цемента.

Цемент обладает «вредной» способностью налипать на стенки емкости и слеживаться (уплотняться). Это значительно затрудняет процесс выгрузки, поэтому силосы оснащаются системами аэрации и системами вибрационного встряхивания емкости установки.

Так как система встряхивания постепенно разрушает корпус бункера, производители оборудования отдают предпочтение варианту «разжижения» слежавшегося цемента с помощью технологии аэрации.

Система аэрации силоса цемента

- Трубопроводы подачи сжатого воздуха, опоясывающие коническую часть емкости.

- Пластины или жиклеры аэрации, врезанные в коническую часть и подключенные к трубопроводам.

- Воздушный фильтр-регулятор.

- Электромагнитный клапан.

- Компрессорная установка для выработки сжатого воздуха.

- Система управления и автоматики.

Принцип действия системы аэрации заключается в подаче сжатого воздуха через трубопроводы и жиклеры внутрь силоса. Сжатый воздух разрыхляет слежавшийся материал. Это позволяет производить отгрузку цемента без задержек и дополнительных трудовых затрат.

Для возможности обслуживания и очистки установки, все силосы оборудуются наружными и внутренними лестницами.

Виды силосов

При покупке силоса необходимо учитывать важный момент. Силос для цемента рассчитывается исходя из требования полного использования загруженного материала в течение 7 суток. В противном случае цемент слеживается и теряет свое качество.

Производители оборудования выпускают широкий размерный ряд объемов емкостей, вмещающих от 6 до 182 тонн сыпучего продукта. Типовые объемы и примерное назначение силосов:

- Установка объемом 6-35 т. Рекомендуется для: производств с малым суточным расходом, производств в технологических схемах, которых используются специальные марки «вяжущего» и всевозможные улучшающие присадки, комплектации заводов изготавливающих тротуарную плитку и сухие строительные смеси, компаний фасующих цемент в мешки и штукатурных станций. Подобное оборудование можно устанавливать в закрытых помещениях без необходимости строительства капитального заглубленного фундамента.

- Установка объемом 45-70 т. Являются оптимальным вариантом, которым комплектуется стандартный бетонный завод средней производительности. Также он может использоваться в формате емкости состоящей в технологической цепочке фасовочного производства или производства асфальта.

- Силос емкостью 80-182 т. Предназначен для мощных бетонных производств и других потребителей сыпучего продукта, имеющих высокий суточный расход цемента: перевалочные склады, прирельсовые базы и пр.

Установка силоса для цемента

В общем случае, силос устанавливается на опорный фундамент и закрепляется на его поверхности с помощью анкерных болтов. При этом необходимый диаметр анкерных болтов и габариты фундамента рассчитываются индивидуально, в зависимости от габаритов силоса и состояния грунта.

Кроме того, для возможности подъезда специального транспорта, по периметру установки следует предусмотреть свободное пространство не менее 50 метров. Основные правила эксплуатации силоса для цемента:

- Запрещается перегружать установку более чем на 1% относительно паспортного значения вместимости бункера.

- Запрещается продолжать загрузку после срабатывания верхнего датчика уровня цемента.

- Запрещается загружать цемент, в котором имеются металлические предметы и другие твердые примеси.

- При эксплуатации следует содержать оборудование в чистоте и не допускать работу силоса: с неисправной механической или электрической частью, при неплотностях резьбовых соединений и разрывах корпуса, при повреждениях трубопроводов и других деталей конструкции.

Основные отечественные производители силосов для цемента

| Производитель | Объем бункера, м3 | Вместимость, т |

| ООО «Севметаллстрой» | 7-45 | 10-65 |

| ООО «РуссаМет» | 6-130 | 8-182 |

| ООО БСУ «Сервис» | 22-100 | 30-135 |

| ООО «ДЗМ» | 6-120 | 8,5-156 |

| OOO «Cтрой Бетон» | 8-120 | 10-156 |

Представленные объемы оборудования для хранения цемента являются типовыми конструкциями. Все указанные и другие подобные компании предлагает индивидуальное проектирование и производство силосов в соответствии с требованиями заказчика.

cementim.ru

Какие ошибки приводят к разрушению силосов? — Elevatorist

Разрушенные силосы — эффектное зрелище для зевак, однако совсем не веселое явление для тех, кто причастен к этому сооружению. Каждое такое ЧП несет за собой огромные убытки, а в худшем случае — еще и смерть людей. С помощью квалифицированных экспертов-практиков мы попробовали обозначить основные ошибки, которые приводят к повреждениям силосов.

ВСЕ НАЧИНАЕТСЯ С ПРОЕКТА

«Запрограммировать» разрушения емкости для хранения зерна можно уже на уровне проекта. Для этого достаточно упустить ряд очень важных факторов, связанных с нагрузками на силос.

Их перечисляет начальник проектного управления ГП «Зерновая Cтолица» Игорь Белан.

По его словам, нельзя выполнять проектные расчеты оснований силоса без учета количества циклов загрузки и выгрузки, а также особенностей истечения зерна как сыпучей среды. Очень важно принимать во внимание усилия, возникающие внутри силоса за счет действия на него зерна. Нужно также знать требования к величине максимально допустимых равномерных и неравномерных осадок силоса (максимально допустимый крен).

Игорь Белан подчеркивает, что к плачевным последствиям приводит игнорирование проектантами таких параметров, как ветровые и снеговые нагрузки в регионе, природная и техногенная сейсмичность.

Он убежден, что обязательно нужно учитывать особенности грунта: наличие грунтовых вод, их агрессивность к бетону и металлу; просадочные и пучинистые свойства грунтов основания; наличие оползневых явлений, а также агрессивных сред в атмосфере в районе строительства.

«При размещении заказа на изготовление силосов необходимо указывать район строительства и его особые характеристики, а также условия планируемой эксплуатации силосов. При этом от завода-изготовителя обязательно нужно получить подтверждение, что все условия учтены в конструкции силоса», — подчеркивает начальник проектного управления ГП «Зерновая Столица».

Понятно, что заказчик самостоятельно не может перепроверить, учел ли проектировщик все эти параметры. Поэтому, первое, что необходимо сделать — найти хорошую проектную организацию.

«Квалификацию любых специалистов легко проверить. Достаточно узнать судьбу их объектов. Два основных аспекта, которые необходимо обязательно проверить наличие опытного технолога (опыт работы не менее 5 лет). И наличие опытного строителя-конструктора по бетону и металлу опыт работы 5-7 лет. Если эти люди есть и вы убедитесь в их уровне квалификации, можно заключать контракт», — такой совет дает технический директор «Интерпроект GmbH» Иван Кунь.

КТО БУДЕТ СТРОИТЬ И МОНТИРОВАТЬ?

Тщательно подбирать нужно не только проектировщиков, но также строителей и монтажников. Неквалифицированно выполненной работой они могут испортить как хороший проект, так и качественное оборудование.

«Где-то сэкономили, где-то недосмотрели, применили не те материалы, отклонились от проекта — вот и жди беды», — говорит зам. начальника коммерческого департамента ГП «Зерновая Столица» Виталий Марченко.

А технический директор «Интерпроект GmbH» Иван Кунь предупреждает, что строительная компания, которую вы нанимаете, в первую очередь должна иметь опыт строительства фундаментов для силоса, а монтажники — опыт сборки емкостей для хранения зерна.

«Надо очень тонко подходить к подбору строителей. У самой хорошей компании в разгар сезона работает несколько бригад. При этом не у всех работников есть опыт строительства элеваторов. Поэтому надо смотреть на квалификацию конкретных людей, а не на имя компании. Особенное внимание нужно уделять квалификации прораба. От этого человека зависит очень многое», — рекомендует Иван Кунь.

Еще один важный специалист, от которого во многом зависит судьба силосов — это шеф-монтажник. Он следит за тем, чтобы конструкция была собрана строго по схемам завода-изготовителя.

«Когда объем силоса небольшой и есть шеф-монтажник, то квалификация специалистов может быть удовлетворительная. Но, если мы говорим о больших силосах, скажем, вместимостью 6, 10, 15 тыс. т, то особое внимание нужно уделить и квалификации бригады, которая его собирает, и той оснастке, при помощи которой его собирают. Любой силос можно испортить на стадии монтажа», — подчеркивает Виталий Марченко.

НЕКАЧЕСТВЕННЫЙ БЕТОН И ГЕРМЕТИК

Важным аспектом качества и долговечности элеватора является фундамент и соответственно бетон из которого он сделан. По мнению технического директора «Интерпроект GmbH» Ивана Куня, бетон нужно проверять до того, как он появился на стройке.

«В момент заливки не понятно, что заливают. Результат виден уже после того, как бетон залит. Поэтому надо ехать на завод и смотреть, как этот раствор делается. Узнавать качество цемента, качества щебня, песка, соотношение всех элементов, из которых производят бетон. И только так можно быть уверенным, что раствор при заливке будет соответствовать нужным параметрам», — советует Иван Кунь.

Он также рекомендует обращать внимание на качество герметика.

«Я сталкивался с тем, что некоторые компании поставляют в Украину герметик, который работает при температурах от -10, до + 10. А у нас бывают показатели -36 +36. Этот момент при заключении контракта надо обсуждать с поставщиком», — говорит технический директор «Интерпроект GmbH».

Он подчеркивает особую важность герметика на крыше силоса. Если там использовать неподходящий материал, с ним уже ничего нельзя будет сделать. Придется только разбирать и собирать конструкцию заново.

БОЛТОВЫЕ СОЕДИНЕНИЯ И СТАЛЬ

Одной из главных ошибок, которую допускают при монтаже, является непроектная постановка болтов. Хрестоматийный пример произошел в 2008 году на элеваторе крупного украинского агрохолдинга.

Причины обрушения силоса емкостью единовременного хранения 5,5 тыс. т зерна тогда устанавливал доктор технических наук, профессор, заведующий отделом зданий и сооружений ОАО «Укрниипроектстальконструкция им. В.Н. Шимановского» Александр Голоднов.

По его словам, основные причины аварии заключались именно в болтовых соединениях.

«Начну с общеизвестных истин. Болтовые соединения рассчитываются на срез болтов и смятие основного металла. Грубо говоря, если болт малопрочный, а металл — прочный, происходит срез болта металлом. Если наоборот, болт прочный, а металл малопрочный, то происходит разрушение в виде смятия металла. Кроме того, при проектировании болтовых соединений расстояние между центрами болтов и от центров болтов до края листа должны быть не менее оговоренных в нормативной документации величин. Если это условие не выполняется, поставленные по расчету (в количественном отношении) болты не работают полной мерой, а значит, вся нагрузка передается на болты неравномерно, с вытекающими отсюда последствиями», — объясняет Александр Иванович.

По его информации, в случае с разрушившимся в 2008 году силосом, монтажники, устанавливая ворота, произвели вырез проема в листовой оболочке очень близко к отверстиям под болты — сделали его практически по граням отверстий, не выдержав тем самым требуемое расстояние от центра болта до края листа. В связи с этим, из трех болтов «рабочими» оказались два.

«В результате, по мере загрузки силоса зерном происходило увеличение внутренних растягивающих усилий в элементах оболочки, в том числе и в районе болтовых соединений. Поскольку практически одна треть болтов была выключена из работы, оставшиеся две трети «героически сопротивлялись, как могли». И когда силос заполнили примерно на 70%, они смяли металл оболочки. Кроме этого, в районе проема необходимо было поставить болты класса 8.8, а поставлены были болты менее прочные — класса 5.8, что также не способствовало увеличению прочности», — объяснил заведующий отделом зданий и сооружений ОАО Укрниипроектстальконструкция им. В.Н. Шимановского.

По рекомендациям специалистов на остальных силосах этого элеватора отмеченные выше ошибки были вовремя исправлены, что позволило предотвратить возможное разрушение емкостей.

Прочность силосов зависит также от прочностных и деформативных характеристик примененных материалов. Хорошие производители используют, как правило, высокопрочную сталь для элементов оболочек и вертикальных ребер. Однако на этот счет есть и альтернативное мнение.

«Я пришел к парадоксальному на первый взгляд выводу, что для элементов оболочек силосов лучше применять малопрочную сталь с большой площадкой текучести при растяжении и более прочные болты. Да, такие конструкции будут более тяжелыми, но когда речь идет о хранении нескольких тысяч тонн зерна, лишние 5-10 т металла на конструкции — что слону дробина», — считает Александр Голоднов.

Свою позицию он объясняет тем, что при малопрочной стали и прочных болтах в конструкции возникает «равновесное» состояние.

«Конструкции изготавливаются с определенными допусками. К примеру, для того, чтобы поставить болты диаметром 10 мм, нужны отверстия в панелях диаметром 11-12 мм. Уплотнители не обеспечивают затяжку болтов, поэтому при загрузке силоса происходит постепенная обтяжка всех соединений, выбираются все люфты (податливости) в болтовых соединениях. А при наличии других несовершенств происходит небольшое смятие основного металла более прочными болтами, то есть, все элементы работают совместно», — рассказывает Александр Иванович.

Совсем другая ситуация с высокопрочными сталями. Они имеют малую площадку текучести, вследствие чего начинают либо срезать болт (если он малопрочный), либо разрушаться при смятии.

«Хорошо, если будет сминаться основной металл, гораздо хуже, если будут срезаться болты. Срез болтов — признак разрушения всей конструкции силоса, а не какого-либо отдельного соединения. Выключение из работы даже одного болта потребует перераспределения усилий на оставшиеся, двух болтов – еще большее перераспределение, три – еще больше, и т.д. до полного разрушения конструкции силоса», — подчеркивает эксперт.

НЕПРАВИЛЬНО РАССЧИТАННЫЕ ВЕТРОВЫЕ И СНЕГОВЫЕ НАГРУЗКИ НА КРЫШУ

Еще одна «классическая» ошибка, которая ведет к разрушению силосов, — это неправильно определенная ветровая и снеговая нагрузка на крышу. Сейчас в Украине по действующему законодательству принят максимальный показатель этой нагрузки для сооружений — 180 кг/м².

«При расчете силосов на этапе заказа необходимо учитывать снеговую нагрузку на крышу силоса. Она должна быть не меньше 140 кг/м². Такой расчет должен обезопасить силос в снежную и ветреную зиму. При обледенении кровли и большом порыве ветра, кровля испытывает невероятные нагрузки», — объясняет начальник технического отдела Группы АГРОТРЕЙД Сергей Щербань.

Как рассказывают участники рынка, нередки случаи, когда продавцы некоторых импортных силосов беззастенчиво манипулируют данными о снеговых и ветровых нагрузках. Чтобы реализовать свою продукцию, они снижают цену на силос и при этом умалчивают, что продают крышу с заниженной ветровой и снеговой нагрузкой. Либо же на просьбу заказчика предоставить оборудование с более высокими показателями по ветровой и снеговой нагрузке, меняют лишь цифру в документации, оставляя предложенный ранее вариант крыши. Понятно, что это ведет к разрушению силосов.

«Причины всех основных падений, которые были в Украине и в России за последнее время — это заниженная снеговая и ветровая нагрузка, — говорит Иван Кунь. — За последние два десятилетия снеговые нагрузки в Украине менялись 3 раза и все в сторону увеличения. Три года назад в Украине были очень большие снегопады. У тех, кто после них «выжил» — крыши с нормальной снеговой и ветровой нагрузкой. Но некоторые силосы в Украине упали».

«Случаи, когда силос не выдерживает снеговой нагрузки, можно охарактеризовать тремя словами: «жадность фраера сгубила». Если вы хотите, чтобы конструкция силоса эксплуатировалась продолжительное время, добавьте в конструкции покрытия чуть больше металла — увеличение веса покрытия на 20% приведет к утяжелению всей конструкции на 5-10%. Поставьте дополнительные распорки и стойки, уменьшающие расчетные длины сжатых и сжато-изогнутых элементов. Но у нас на крыше обычно экономят», — считает Александр Голоднов.

Эксперт акцентирует внимание на том, что если стенка силоса работает практически на растяжение (сжатие воспринимают вертикальные элементы-ребра), то конструкции крыши работают на сложные виды нагружения: сжатие с изгибом, растяжение с изгибом и изгиб с кручением.

«Учитывая, что силосы являются довольно высокими сооружениями, при их монтаже возможно накопление отклонений размеров от проектных по высоте и в плоскости (т.н. эллипсоидность). Поскольку при расчетах подобные факторы воздействия на конструкции не учитываются, в реальных конструкциях покрытия могут возникнуть очень большие непроектные усилия. Хотя, если рассматривать вопрос в практической плоскости, то процесс выпадения снега не является мгновенным: он легко прогнозируется. И при хорошем обслуживании зданий не представляет опасности — всегда можно набрать людей для очистки крыш», — объясняет профессор.

Что же касается ветровых нагрузок, то по его словам, они опасны для силосов с очень большой боковой поверхностью, которые находятся в незагруженном состоянии. Для загруженных силосов ветровая нагрузка опасности не представляет.

Все эксперты едины во мнении — избежать неприятностей с крышами можно лишь покупая силосы у надежных и проверенных поставщиков, чьи емкости для хранения зерна прошли испытание временем, ветрами и снегом, а самое главное – конструкции должны быть сертифицированы в нашей стране.

НЕНАДЕЖНЫЕ ОПОРЫ

Специалисты утверждают, что привести к беде могут неграмотно поставленные или сделанные не из того профиля опоры.

Начальник технического отдела Группы АГРОТРЕЙД Сергей Щербань рекомендует обращать внимание на опоры надсилосных галерей.

«Если проектом предусмотрена опора части данной галереи на конус крыши силоса, то, как правило, зимой из-за обледенения или большого снега это может привести к полному разрушению силоса», — подчеркивает Сергей Щербань.

А профессор Александр Голоднов в свою очередь акцентирует внимание еще на двух позициях: промежуточной опоре силоса и металлических колоннах, на которые устанавливаются емкости для зерна с конусообразным днищем.

«Плохо, что люди, пытаясь уйти от дополнительных затрат, меняют конструкцию комплекса. Ведь для того, чтобы загрузить зерно в силос, его надо подать к загрузочному отверстию на большой высоте. Подача зерна выполняется с помощью транспортеров, которые устанавливаются на стальных галереях. Галереи, как правило, опираются на верхушку силоса и на промежуточные опоры между силосами. Но зачастую промежуточные опоры между силосами не хотят ставить, в связи с чем приходится опирать галерею на вертикальные ребра по краю силоса. В этом случае вертикальные ребра делают из более мощного профиля, что исключает равномерное растяжение силоса в процессе нагружения. Силос — это бочка, которая должна свободно растягиваться при загрузке и возвращаться в исходное положение после выгрузки зерна. Насколько это опасно для конструкции силоса, сложно спрогнозировать. Это можно обосновать результатами расчета и изучения опыта использования таких конструкций», — отмечает Александр Голоднов.

Он также советует обращать внимание на опорные металлические конструкции под силосами с конусным днищем.

«Приезжают люди, говорят, что у них упал силос. Оказывается, начали монтировать силос на опорах и забыли поставить связи между опорными колоннами по контуру. Если колонна рассчитана работать вместе со связями, а вы забыли их поставить, что произойдет? Естественно, колонны потеряли устойчивость, а силос завалился набок. В него успели загрузить только 100 т зерна вместо 400 т, на которые он был рассчитан. О чем думали проектировщики, изготовители, монтажная и эксплуатирующая организации? Кто принимал это сооружение в эксплуатацию? Как можно было загружать силос, если он смонтирован с недоделками?» — недоумевает эксперт.

По его словам, необходимо следить, чтобы в опорах, распорках и других элементах был применен профиль, который соответствует требованиям нормативной документации.

«Имеющиеся в нормативной документации ограничения по гибкости элементов не присланы нам с Марса по факсу, а получены путем изучения не одним поколением инженеров действительной работы конструкций. И поверьте, за этот опыт заплачено очень дорого, в т.ч. и кровью», — резюмирует Александр Голоднов.

ОШИБКИ ПРИ ЭКСПЛУАТАЦИИ

Даже грамотно спроектированный и смонтированный силос может разрушиться, если его неправильно эксплуатировать.

«Металлические емкости для хранения зерна требуют строжайшего квалифицированного подхода в процессе их эксплуатации. Малейшее отклонение от соблюдений требований технического регламента при эксплуатации подобного рода оборудования, как правило, приводит к созданию неуправляемой предаварийной обстановки, способной привести к масштабным катастрофическим разрушениям», — говорит коммерческий директор группы «РОСТОК-ХОЛДИНГ» Дмитрий Купавцев.

Он предупреждает, что беда не приходит одна — разрушающийся силос, как правило, задевает и другие объекты.

«С учётом компоновки современных элеваторных комплексов разрушение одного из силосов не ограничивается только его повреждением и, как правило, ведёт к повреждению или частичному разрушению рядом расположенных объектов: смежных силосов, зерносушилок, технологического и транспортного оборудования, коммуникаций и систем электро- и газоснабжения», — подчеркивает Дмитрий Купавцев.

Причинами падения, по словам коммерческого директора группы «РОСТОК-ХОЛДИНГ» могут быть неравномерные загрузка или выгрузка силоса.

«Согласно инструкции, зерно должно поступать в пустой силос сначала в центральную воронку. В случае подачи зерна через крайние воронки, из-за сильного давления на стенку силоса, последний может деформироваться, буквально «сложиться гармошкой», — говорит Дмитрий Купавцев.

В свою очередь начальник технического отдела Группы АГРОТРЕЙД Сергей Щербань обращает внимание, что к разрушению силоса может привести не только неравномерное наполнение, но и неправильная выгрузка.

«При выгрузке силоса очень важно контролировать «зависание» зерна, которое может формироваться из-за отпотевания зерна в процессе длительного хранения. Данная ситуация может привести к тому, что нижняя часть силоса выгрузится полностью, а в верхней будет оставаться зерно, что может повлечь за собой «складывание» или переворачивание силоса», — отмечает представитель Группы АГРОТРЕЙД.

По словам экспертов, при выгрузке важно, чтобы в первую очередь открывалась центральная задвижка, а не боковые.

Сергей Щербань говорит, что сегодня предотвратить ошибку с выгрузкой помогает автоматизация: «Плоскодонные силосы длительного хранения, как правило, оборудованы выгрузными воронками, которых может быть 4–7 и больше. Их количество зависит от диаметра силоса. Центральная воронка оборудована автоматической выгрузной задвижкой, все остальные по периферии — ручными задвижками. Это делается для того, чтобы избежать несрабатывания одной из задвижек и недопущения ситуации с неравномерной выгрузкой силоса».

«Зерно в этом случае стекается в одну сторону и неравномерно давит на стенку силоса и на фундамент. Естественно, фундамент уже не возвращается в прежнее положение, потому что в отличие от металла, грунт не обладает свойством упругости. При последующей неравномерной загрузке или разгрузке фундамент еще больше перекашивается. А если у силоса высота под 20 метров, то произойдет смещение верха силоса (крен). Представляете, что с этим силосом может быть? В лучшем случае – просто развитие деформаций, в худшем – обрушение», — объясняет Александр Голоднов.

Он рассказывает еще об одной ошибке, которая стала причиной разрушения крыши на одном украинском элеваторе.

«Если закрыть вентиляционные отверстия в крыше, и начать резко выгружать зерно, вакуум затянет крышу обратным подсосом, и она просто сложится в середину силоса. Так и произошло сразу с несколькими силосами на одном элеваторе», — объясняет Александр Голоднов.

Однако самой главной проблемой эксперт считает использование силосов не в том режиме, для которого они предназначены.

«Чтобы силосы были надежны в эксплуатации, они должны использоваться либо для длительного хранения зерна, либо для временного. Этот показатель необходимо прописать в нормативных документах. Одно дело, когда силос в течение полугода один раз загрузился и разгрузился, и совсем другое — когда он при большом количестве циклов «загрузка-разгрузка» постоянно растягивается и сжимается. У силосов, предназначенных для временного хранения, должны быть более высокие класс и категория ответственности. Это значит, что при расчетах необходимо применить более высокий коэффициент ответственности — не 0,95, а, к примеру, 1,25. Такой силос будет дороже, но и конструкция будет стоять долго, а самое главное, надежно», — резюмирует Александр Голоднов.

ПРОФИЛАКТИКА — ЗАЛОГ ДОЛГОЛЕТИЯ СИЛОСА

Даже если на элеваторе не удалось избежать проектных, строительных или монтажных ошибок, предотвратить разрушение силоса можно благодаря своевременному обнаружению неполадок. Для этого необходимо постоянно наблюдать, что происходит на объекте.

«Специальная служба должна наблюдать за состоянием болтовых соединений. Они ведь в любом случае никуда не денутся, упадут на землю. Пошел отстрел болтов — значит, начались локальные процессы разрушения, которые могут привести к аварии всей конструкции. Необходимо регулярно заменять срезанные болты, вести наблюдения за конструкциями, фиксировать появление и развитие дефектов и повреждений», — говорит Александр Голоднов.

Он советует пользоваться специальными приборами, с помощью которых можно вести наблюдения за напряженно-деформированным состоянием конструкций.

«Можно наблюдать за фундаментами и конструкциями силосов, используя геодезические методы. Сейчас много геодезических приборов. Есть и такие, которые позволяют вести наблюдения в режиме реального времени с выводом информации на компьютер. Они могут сообщать об отклонениях от нормы, например, если силос начал расширяться больше, чем надо. А дело специалистов – правильно оценить полученную информацию и сделать соответствующие выводы», — рассказывает Александр Голоднов.

Специалисты-эксплуатационники в свою очередь говорят, что избежать разрушения силоса помогает система автоматизации.

«Если речь идет об элеваторе, который смонтирован из импортного оборудования, то благодаря практически полной автоматизации можно минимизировать или даже исключить влияние «человеческого фактора», — говорит коммерческий директор группы «РОСТОК-ХОЛДИНГ» Дмитрий Купавцев.

Инна Воробьева, Еlevatorist.com

elevatorist.com

ReadMeHouse

Энциклопедия строительства и ремонта