- Войти

- Регистрация

РЕФЕРАТ На тему: «Технология устройства свайных фундаментов». Свайный фундамент реферат

Свайные фундаменты — курсовая работа по строительству

Курсовая работа

Основы строительного производства

Свайные фундаменты

Введение

Фундамент - основополагающая часть здания. От того насколько он прочен зависит общая прочность и устойчивость здания и его срок службы. Существует несколько разновидностей фундаментов. Один из них - свайный. Он состоит из отдельных свай, погруженных в почву, которые перекрыты сверху железобетонной или бетонной плитой, либо металлической или деревянной балкой (ростверком). Свайные фундаменты очень дорогие и трудоемкие в исполнении, поэтому в индивидуальном строительстве можно встретить очень редко.

Выбор свайного фундамента должен быть обусловлен условиями строительства и качественной характеристикой грунта. Такой вид фундамента используется в том случае, когда на слабый грунт нужно возложить огромные нагрузки, при этом нагрузка от постройки передается на более плотные грунты, которые залегают глубоко. В зависимости от требований, предъявляемых к фундаментам, они бывают следующие: деревянные, стальные, бетонные, железобетонные и комбинированные . Также по способу заглубления в грунт надлежит различать следующие виды свай: забивные , сваи-оболочки , набивные , буровые , винтовые .

По условиям взаимодействия с грунтом сваи следует подразделять на сваи-стойки и висячие . Свайные фундаменты в зависимости от размещения свай в плане следует проектировать в виде: одиночных свай - под отдельно стоящие опоры; свайных лент - под стены зданий и сооружений при передаче на фундамент распределенных по длине нагрузок с расположением свай в один, два ряда и более; свайных кустов - под колонны с расположением свай в плане на участке квадратной, прямоугольной, трапецеидальной и другой формы; сплошного свайного поля - под тяжелые сооружения со сваями, равномерно расположенными под всем сооружением и объединенными сплошным ростверком, подошва которого опирается на грунт.

1. Виды свай и их характеристики

docus.me

РЕФЕРАТ На тему: «Технология устройства свайных фундаментов»

Транскрипт

1 МИНИСТЕРСТВО ВЫСШЕГО И СРЕДНЕГО СПЕЦИАЛЬНОГО ОБРАЗОВАНИЯ РЕСПУБЛИКИ УЗБЕКИСТАН ТАШКЕНТСКИЙ АРХИТЕКТУРНО-СТРОИТЕЛЬНЫЙ ИНСТИТУТ ФАКУЛЬТЕТ: «Строительство зданий и сооружений» РЕФЕРАТ На тему: «Технология устройства свайных фундаментов» / Выполнила: Халилова Руслана Группа 12а-12. Проверил: Наров Р. А. ТАШКЕНТ

2 Способы устройства свайных фундаментов Для устройства свайных фундаментов применяют забивные, винтовые и набивные сваи. Два первых типа свай изготовляют на заводах, а третий устраивают на месте из монолитного железобетона или в сочетании со сборными элементами заводского изготовления. В настоящее время на стройках массовое применение (более 90 % от общего объема применяемых свай) получили главным образом забивные железобетонные сваи квадратного сечения 0,2x0,2...0,4x0,4м длиной до 20 м Используются также винтовые металлические сваи, воспринимающие в равной мере как вдавливающие, так и выдергивающие нагрузки. Их применяют, в частности, для заанкеривания трубопроводов, укладываемых в грунтах с подвижным поверхностным слоем, в качестве инвентарных анкерных устройств для стендовых испытаний конструкций на статические нагрузки и т.п. Набивные сваи в нашей стране широкого распространения не получили. Во многих зарубежных странах свайные фундаменты изготовляют преимущественно буронабивным способом. Сваи заводского изготовления погружают в грунт приложением внешней вертикальной или наклонной нагрузки (забивные сваи) или в сочетании ее с парой сил, действующих в перпендикулярной плоскости (винтовые сваи). Этими силами преодолеваются силы сопротивления грунта погружению в него сваи. В зависимости от структуры, гранулометрического состава, влажности, параметров внутреннего и внешнего трения и других свойств грунты оказывают различные сопротивления погружению свай. В наиболее податливые глинистые и супесчаные грунты текучей и текучепластичной консистенции забивные сваи возможно погружать вдавливанием. Чтобы противостоять большим реактивным силам сопротивления грунта, применяемое оборудование должно обладать большой массой. В противном случае оно будет отрываться от земли (подниматься над ней), не производя полезной работы. Обычно вдавливающее оборудование пригружают тяжелыми тракторами, которые наезжают на специальные откидные рамы, связанные с направляющей мачтой. Из-за большой материалоемкости вдавливающего оборудования и ограниченности грунтовыми условиями возможностью работать только в слабых грунтах, его низкой производительности этот метод редко применяют в строительстве. Для интенсификации процесса погружения забивных свай реализуются два основных направления: создание технических средств, с помощью которых можно обеспечить требуемые для погружения свай нагрузки при уменьшенной массе оборудования, и средств, изменяющих силовое взаимодействие сваи с грунтом по разделяющим их поверхностям и уменьшающим тем самым сопротивляемость грунта погружению сваи, что в конечном счете приводит к снижению требуемых внешних нагрузок, а следовательно, и к меньшей массе оборудования. В первом случае применяют сваебойное оборудование свайные молоты, которые передают свае ударную нагрузку. Дополнительно к вдавливающей нагрузке, которая передается в виде сил гравитации собственных и взаимодействующих с ней рабочих органов, свае передается часть кинетической энергии падающего на нее ударного рабочего органа. Ударный метод погружения свай широко применяют в строительстве, практически в любых грунтовых условиях, кроме скальных.

3 Второе направление реализовано в конструкциях вибропогружателей, которые нагружают сваю периодически изменяемой по значению и направлению возмущающей нагрузкой высокой частоты. Вследствие высоких мгновенных относительных знакопеременных скоростей в пограничной со сваей зоне резко снижается коэффициент внутреннего и внешнего трения грунта, который приобретает свойства жидкости, чем снижается его сопротивляемость погружению сваи. В результате вибрационного силового взаимодействия сваи с грунтом для ее эффективного, соизмеримого по скорости с другими способами, погружения достаточно небольшой гравитационной при-грузки. Этот метод весьма эффективен при погружении свай в водонасыщенные песчаные грунты, а также другие грунты пластичной консистенции. По сравнению с ударным способом в указанных грунтах вибропогружением можно повысить производительность труда в 2,5...3 раза при снижении стоимости работ в 1,5...2 раза. С уменьшением влажности грунтов для погружения свай с использованием виброэффекта к ним требуется прикладывать большие статические или динамические (ударные) вертикальные нагрузки. Способы погружения свай сочетанием указанных нагрузок называют соответственно вибровдавливанием и виброударным погружением. Каждую из составных частей нагрузок при погружении свай вибровдавливанием (вибрационную и вдавливающую) передают на сваю различными механизмами вибровдавливающего агрегата. Виброударную нагрузку можно генерировать одним механизмом вибромолотом. Для завинчивания свай можно применять все перечисленные методы с тем, однако, отличием, что реализующие их механизмы должны обладать возможностью передавать свае пары сил в горизонтальной плоскости. В строительной практике применяют кабестаны устройства, осуществляющие статический способ передачи вращающих сил. Вертикальная пригрузка сваи при этом способе ее погружения обязательна, особенно на начальном этапе, когда лопасти сваи еще недостаточно защемлены грунтом. Завинчиванием можно погружать сваи в щебенисто-галечные, гравийно-песчаные, глинистые, а также мерзлые (песчаные и глинистые) грунты. Перед устройством ростверков конструкций, объединяющих сваи и служащих для передачи нагрузки от надземной части здания на сваи и грунтовое основание, головы погруженных в грунт свай выравнивают на проектной отметке, срубая их пневматическими молотками и газовой резкой или срезая специальными устройствами, называемыми сваерезами. Набивные сваи изготовляют на месте путем заполнения предварительно пробуренной скважины бетонной смесью с уплотнением или без него. Скважины образуют бурением (вращательным, ударным, вибротермомеханическим), пробивкой штампами различной формы, иногда с раскаткой или сочетанием этих способов. В плотных грунтах скважины разрабатывают без крепления стенок, а в обрушающихся грунтах с использованием обсадных труб, которые оставляют в скважине или извлекают из нее по мере ее заполнения бетонной смесью. Уширения в скважинах образуют режущими или уплотняющими уширителями рабочих органов или с помощью камуфлетного взрыва, не вызывающего деформаций грунта за пределами означенной зоны. В большинстве случаев эти уширения выполняются в едином технологическом процессе с устройством тела сваи. Помимо

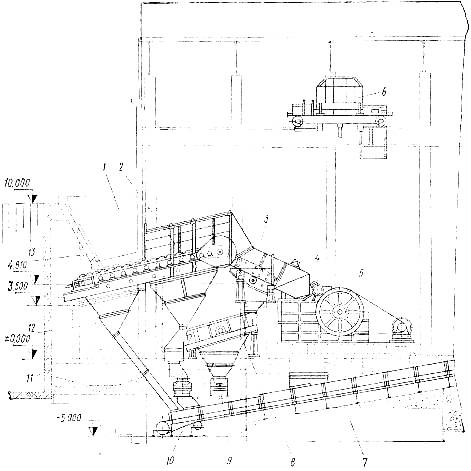

4 описанного способа устройства набивных свай, по содержанию которого эти сваи называют буронабивными, известны также другие способы вибронабивной, виброштампованный. Для механизации работ по устройству набивных свай используют общестроительные машины и оборудование (бурильные, бетоносмесительные, машины для транспортирования, укладки и уплотнения бетонной смеси и др.), а также специальные машины, реализующие те же принципы, но приспособленные для наиболее эффективного выполнения рассматриваемых работ. Более подробно эти машины и оборудование рассматриваются в специальной литературе. Машины и оборудование для погружения забивных свай Копры и копровое оборудование. Сваи заводского изготовления погружают в грунт с помощью копров, перемещающихся по свайному полю на собственном, обычно рельсовом, ходу. Копры служат для подъема и установки свай перед погружением в требуемой точке свайного поля и обеспечения их направления при погружении вместе с погружателем. Копер состоит из нижней рамы (рис.1 ) с ходовыми тележками 2, поворотной платформы б, опирающейся на нижнюю раму через опорно-поворотное устройство, с расположенными на ней силовой установкой (обычно электрической), механизмами (в том числе одной или двумя лебедками для подъема и установки в рабочее положение сваи и погружателя), органами управления, кабиной и противовесом, мачты 3 и механизмов 4 и 5 для изменения ориентации мачты относительно платформы. В зависимости от принятой технологии работ копер комплектуют свайными молотами, вибропогружателями или вибромолотами. Базовая часть копра нижняя рама, ходовые устройства, поворотная платформа с опорно-поворотным устройством, а также грузоподъемные механизмы по своему устройству и принципу работы сходны с аналогичными узлами самоходных кранов. Рабочий процесс копра состоит из его передвижения к месту установки сваи, ее строповки, подтягивания, установки на точку погружения по предварительно выполненной разметке, выверке правильности ее положения, закрепления на свае наголовника, предохраняющего ее от разрушения при ударном погружении, установку на сваю погружателя, расстроповку сваи, ее погружение с последующей выверкой направления, подъем погружателя и снятие с погруженной сваи наголовника. Для передвижения копра используют собственное ходовое оборудование. Если размеры и конфигурация свайного ппля таковы, что с

5 одной установки рельсового пути нельзя погрузить в грунт все сваи, то для работы используют несколько копров, работающих каждый на своем рельсовом пути, или перекладывают рельсовый путь после выполнения работ с прежней его установки. После, перемещения копра его надежно стопорят стояночными тормозами или другими устройствами. Для выполнения всех грузоподъемных операций используют одну двухбарабанную или две однобарабанные лебедки раздельно для подъема сваи и погружателя. Для правильной установки сваи и ее фиксирования в требуемом начальном положении мачту оборудуют упорами, иногда за хватами в ее нижней части. Для наводки сваи на требуемую точку свайного поля требуется две степени свободы мачты. Обычно это достигается поворотом платформы и изменением вылета мачты. Еще одна степень свободы нужна для корректировки направления последующего движения сваи в процессе се погружения. Рис Копровое оборудование на базе гусеничного трактора класса 100 кн

6 В представленной на рис. 5.1 парал-лелограммной схеме подвески мачты к поворотной платформе вылет мачты изменяется гидроцилиндрами 5, а ее наклон гидроцилиндром 4. Копры, у которых мачты обладают описанными выше тремя степенями свободы, называют универсальными. При отсутствии одной какойлибо из этих степеней свободы копёр называют полууниверсальным, а при наличии только поворотного в плане движения простым. Рабочий цикл простых копров по сравнению с универсальными и полууниверсальными более продолжителен за счет увеличения затрат времени на вспомогательные операции, которые в среднем составляют более половины продолжительности всего рабочего цикла. В строительстве применяют также копры на гусеничном ходу, изготовленные на базе одноковшовых экскаваторов. Для работы в особых условиях отдельные узлы копров могут быть существенно изменены. Так, для работы в котлованах большой протяженности применяют специальные мостовые копры в виде стальной фермы, передвигающейся на тележках по рельсам, уложенным на противоположных бровках котлована. Поворотная платформа в этом случае заменяется перемещающейся вдоль мостовой фермы тележкой. В промышленном и гражданском строительстве широко применяют копровое оборудование, навешиваемое на различные базовые машины (тракторы, автомобильные краны, одноковшовые экскаваторы). Отечественная промышлен

7 ность выпускает копровое оборудование для работы со сваями длиной м. Копровое оборудование на базе тракторов класса 100 кн автономно по энергообеспечению, маневренно на строительной площадке, надежно в эксплуатации. Его недостатком являются большие затраты времени на маневровые движения трактора при установке сваи в заданную точку свайного поля. Мачту располагают сбоку (боковая навеска) (рис. 5.2), сзади или спереди трактора (фронтальная навеска). По сравнению с фронтальной боковая навеска улучшает обзорность рабочей площадки, позволяет повысить производительность оборудования, исключив в некоторых случаях, особенно при линейном однорядном расположении свай, непроизводительные маневровые движения машины при переходах к новому рабочему месту. Навесное оборудование на базе автомобильных кранов применяют при малых рассредоточенных объемах свайных работ и необходимости быстрого перебазирования (пробные сваи при инженерно-геологических исследованиях, строительство линий электропередач, трубопроводов большой протяженности и др.). Машины и оборудование для бескопрового погружения свай. Анализ работы копров и копрового оборудования показывает, Рис Последовательность операций бескопрового погружения пирамидальных свай что последние поддерживают сваю только в начальный период ее погружения, примерно на '/4 ее длины. На дальнейший процесс это оборудование уже не оказывает влияния. Разработаны и испытаны способы бескопрового погружения свай. В случае пирамидальных, суживающихся книзу свай, сначала бурильной машиной (ямобуром) / отрывают лидерную скважину (рис. 5.3, а) глубиной, равной '/4 длины погружаемой сваи. Далее специальный наголовник 4, подвешенный к крюку крана 2, закрепляют на погружателе 3, вместе с ним подводят к голове сваи и закрепляют на ней конический хвостовик наголовника 5 (рис. 5.3, б). Краном поднимают сваю с погружате-лем и устанавливают ее в лидерную скважину (рис. 5.3, в). Поддерживая в таком положении погружатель, производят погружение сваи на заданную глубину (рис. 5.3, г), после чего наголовник отсоединяют от сваи и перемещают на новое рабочее место. Порядок выполнения работ бескопрового погружения призматических свай с использованием сваеустановщика /, оборудованного захватным устройством, и крана 2 представлен на рис После заглубления сваи 5 на '/4 ее длины она освобождается от сваеустановщика, который перемещается к другой свае. Как

8 и прежде, до конца погружения сваи погружатель 3 поддерживается краном через наголовник 4. Свайные молоты. Как уже отмечалось, свайные молоты применяют для погруже-. ния свай в грунт ударом. Свайный молот включает в себя как обязательные части ударник, (падающую или ударную часть) и наковальню, или шабот (неподвижную часть, жестко соединенную с головой сваи). Кроме того, в состав свайного молота вхо- Рис Последовательность операций бескопрового погружения призматических свай: а установка сваи, б монтаж наголовника с погружателем. в погружение сваи

9 Рис Последовательность операций бескопрового погружения пирамидальных свай что последние поддерживают сваю только в начальный период ее погружения, примерно на '/4 ее длины. На дальнейший процесс это оборудование уже не оказывает влияния. Разработаны и испытаны способы бескопрового погружения свай. В случае пирамидальных, суживающихся книзу свай, сначала бурильной машиной (ямобуром) / отрывают лидерную скважину (рис. 5.3, а) глубиной, равной '/4 длины погружаемой сваи. Далее специальный наголовник 4, подвешенный к крюку крана 2, закрепляют на погружателе 3, вместе с ним подводят к голове сваи и закрепляют на ней конический хвостовик наголовника 5 (рис. 5.3, б). Краном поднимают сваю с погружате-лем и устанавливают ее в лидерную скважину (рис. 5.3, в). Поддерживая в таком положении погружатель, производят погружение сваи на заданную глубину (рис. 5.3, г), после чего наголовник отсоединяют от сваи и перемещают на новое рабочее место. Порядок выполнения работ бескопрового погружения призматических свай с использованием сваеустановщика /, оборудованного захватным устройством, и крана 2 представлен на рис После заглубления сваи 5 на '/4 ее длины она освобождается от сваеустановщика, который перемещается к другой свае. Как и прежде, до конца погружения сваи погружатель 3 поддерживается краном через наголовник 4.

10 Свайные молоты. Как уже отмечалось, свайные молоты применяют для погруже-. ния свай в грунт ударом. Свайный молот включает в себя как обязательные части ударник, (падающую или ударную часть) и наковальню, или шабот (неподвижную часть, жестко соединенную с головой сваи). Кроме того, в состав свайного молота вхо- Рис Последовательность операций бескопрового погружения призматических свай: а установка сваи, б монтаж наголовника с погружателем. в погружение сваи

11 I з 4-5/ \ д а i' t tp Рис Принцип работы паровоздушных молотов одиночного (о, б) и двойного (в, г) действия дят устройства для привода (подъема) ударной части и ее направления. Различают механические, паровоздушные, ди-/зельные и гидравлические свайные молоты. л Механический молот является простейшим механизмом, представляющим собой металлическую отливку массой до 5 Mr, сбрасываемую на погружаемую сваю. Отливку поднимают вдоль мачты копрл. канатом подъемной лебедки, откуда ее сбрасывают на сваю, отсоединяя от каната специальным расцепляющим устройством или отключением барабана лебедки от трансмиссии. Из-за низкой производительности ( ударов в 1 мин) механические молоты применяют в основном при незначительных объемах свайных работ. \/Паровоздушный молот представляет собой пару цилиндр поршень. В молотах одиночного действия (рис. 5.5, а) поршень 3 через шток 2 соединяется с наголовником / сваи, а ударной частью является цилиндр 4, направляемый поршнем. Под действием сжатого воздуха или пара, подаваемого в поршневую полость цилиндра от компрессорного или паросилового оборудования, цилиндр поднимается вверх, а после перекрытия впускного трубопровода и соединения поршневой полости с атмосферой (рис. 5.5, б) цилиндр падает, ударяя по наголовнику сваи. Управляют впуском и выпуском сжатого воздуха (пара) вручную, полуавтоматически и автоматически. Молоты с автоматическим управлением работают с частотой ударов мин '.

12 В молотах двойного действия (рис. 5.5, в) ударной частью является соединенный с поршнем боек 5, движущийся внутри направляющего цилиндра. Сжатый воздух (пар) подают поочередно в нижнюю штоковую и верхнюю поршневую (рис. 5.5, г) полости паровоздушного цилиндра, обеспечивая тем самым подъем поршня с бойком и принудительное его падение на ударную плиту наковальню 6 с частотой 3 с '. По сравнению с молотами одиночного действия описанные молоты более производительны при меньшем отношении массы ударной части к общей массе, не превышающем 74, в то время как у молотов одиночного действия это отношение равно в среднем Л/з. Паровоздушные молоты используют для забивки вертикальных и наклонных свай на суше, а также под водой. Основным недостатком является зависимость от компрессорных или паросиловых установок. Гидравлический молот работает по схеме паровоздушного молота двойного действия с тем отличием, что вместо воздуха или пара в рабочий цилиндр подается жидкость, для чего сваебойный агрегат с гидравлическим молотом оборудуют насосной установкой. Для придания ударной части ускорения в момент удара к насосу подсоединяют гидравлический аккумулятор, который подзаряжается во время обратного хода поршня. Распределение подачи рабочей жидкости в различные периоды работы молота осуществляется автоматически. Гидравлические молоты развивают энергию удара от 3,5 до 120 кдж при частоте ударов мин '. Масса ударной части составляет кг. Наибольшее распространение в строительстве получили дизельные молоты, работающие независимо от внешних источни- Рис Дизельные молоты

13 ков энергии в режиме двухтактного дизеля. Различают дизель-молоты" с направляющими штангами штанговые и с направляющим цилиндром трубчатые. У штанговых д и зель-мо л о-т о в (рис. 5.6, а) две направляющие штанги 4 объединены в нижней части основанием 2, отлитым заодно с поршнем 12. Основание поршневого блока опирается на сферическую пяту / и наголовник /5. По штангам перемещается цилиндр 10, служащий одновременно ударной частью молота. В верхней части штанги объединены траверсой 7 захвата («кошки»), свободно перемещающейся по ним и подвешенной к канату 8 лебедки копра. Для запуска молота «кошку» опускают до зацепления подпружиненным крюком 6 пальца 5 ударной части, после чего ударную часть 10 поднимают, а затем рывком нажатием на рычаг 9 через присоединенный к нему канат расцепляют «кошку» с ударной частью. Последняя падает вниз, нанося удар по основанию 2 и сжимая воздух в закрытой поршнем 12 полости цилиндра. Одновременно выступающий на ударной части штырь // нажимает на рычаг топливного насоса 14, которым по центральному каналу 13 в поршне топливо с некоторым опережением конца хода подается в цилиндр, распыляясь форсункой 3 и смешиваясь с нагретым вследствие сжатия до высокой температуры воздухом. В последней фазе движения ударной части вниз вследствие дополнительного сжатия топливно-воздушной смеси происходит ее самовоспламенение. Расширяющиеся при сгорании топлива газы отбрасывают ударную часть вверх, откуда она снова падает, повторяя процесс. Молот выключают прекращением подачи топлива. Ударной частью трубчатого дизель-молота (рис. 5.6, б) служит поршень 22, перемещающийся в направляющем цилиндре 21. Удары поршня воспринимаются шаботом /7, герметично посаженным в нижнюю часть рабочей секции цилиндра. Молот центруют на свае штырем 16. Для пуска молота его поршень «кошкой» 20, подвешенной к канату 8, поднимают в верхнее положение, откуда его сбрасывают. При движении вниз поршень отжимает рычаг 23, которым включается насос 14, впрыскивающий из бака 19 в цилиндр порцию топлива. Последняя, смешиваясь с воздухом, стекает в сферическую выемку в шаботе /7. При дальнейшем падении поршень перекрывает канал 18, сообщающий цилиндр с атмосферой, и сжимает воздух в замкнутом уменьшающемся объеме. От удара поршня о шабот находящаяся в сферическом углублении последнего топливо-воздушная смесь разбрызгивается и воспламеняется. Расширяющиеся при сгорании смеси газы подбрасывают поршень вверх, откуда он снова падает, сжимая воздух, удаляя отработавшие газы через канал 18 в атмосферу и повторяя процесс. Останавливают молот прекращением подачи топлива. Для отвода теплоты при работе трубчатого дизель-молота его топливный цилиндр выполняют с ребристой внешней поверхностью (воздушное охлаждение) или с дополнительно примыкающими к нему секциями, соединенными в нижней части кольцевым баком, заполненным водой (водяное охлаждение). При нагреве вода циркулирует по вертикальным трубам, равномерно охлаждая цилиндр. Трубчатые дизель-молоты с воздушной системой охлаждения работают без пере

14 грева при температуре окружающего воздуха до 30 С, а с водяным охлаждением до 40 N и выше. Штанговые дизель-молоты не имеют принудительного охлаждения. Поэтому в летнее время при температуре окружающего воздуха 25 N они работают с получасовыми перерывами после каждого часа работы. Штанговые дизельмолоты обладают малой энергией удара 3.2 и 65 кдж при частоте мин 1 и массе ударной части 240 и 2500 кг соответственно. Их применяют для забивки легких железобетонных и деревянных свай в слабые и средние грунты, а также для погружения шпунта при ограждении траншей, котлованов и т. п. Трубчатые дизель-молоты применяют для забивки железобетонных свай в любые нескальные грунты. Отечественной промышленностью выпускаются трубчатые дизель-молоты массой ударной части кг с энергией удара кдж при частоте ударов мин ', в том числе для работы в условиях низких температур (до 60 N). Для запуска этих молотов при низких температурах между фланцем шабота и амортизатором вводят разъемную (из двух частей) прокладку, увеличивая тем самым рабочий ход поршня, а следовательно, и степень сжатия топливно-воздушной смеси. При этом подачу топлива сни жают до минимума. После прогрева цилиндра прокладку снимают. При работе в условиях низких температур воду сливают. Заправлять зимой систему охлаждения водой рекомендуется лишь после явных признаков перегрева снижения высоты подъема ударной части и появления пламени в выхлопных патрубках. Для передачи ударных нагрузок свае без разрушения ее головы применяют наголовники со сдвоенным деревянным обычно дубовым амортизатором. После износа амортизатора его заменяют новым. Забивка свай без амортизатора приводит к их разрушению (до %). Вибропогружатели и вибромолоты. Вибропогружатель представляет собой возбудитель направленных колебаний вдоль оси сваи. Соединяясь со сваей посредством наголовника 4 (рис. 5.7), он сообщает ей возмущающее периодическое усилие, которым преодолеваются сопротивления погружению сваи в грунт. Погружение сваи будет обеспечено, если это усилие вместе со статической пригрузкой больше указанных сопротивлений. В противном случае энергия вибровозбудителя будет расходоваться на упругое деформирование сваи и прилегающей к ней зоны грунта без совершения полезной работы. Возбудителями колебаний являются вращающиеся дебалансы 3 со смещенными относительно оси вращения центрами масс. Для генерирования направленных колебаний дебалансы спаривают, вращая их в противоположные стороны с одинаковой частотой и в одной фазе. Возникающие при этом центробежные силы приводятся к вертикально направленной равнодействующей (возмущающей силе), изменяющейся по синусоидальному закону. Наибольшим значениям возмущающей силы, направленной вниз, будут соответствовать положения де-балансов, показанные на рис. 5.7, а. При повороте дебалансов на 180 возмущающая сила того же значения будет направлена вверх, а при повороте на 90 и 270 она будет равна нулю. В зависимости от положения дебалансов эта сила оказывает на сваю вдавливающее или выдергивающее воздействие. За счет дополнительной статической пригрузки

15 от силы тяжести сваи и вибропогружателя вдавливающее воздействие будет увеличиваться, а выдергивающее уменьшаться. Если статическая пригрузка будет равна или больше амплитуды возмущающей силы, то равнодействующая этих сил будет приводиться только к вдавливающему усилию. По мере погружения сваи и роста в связи с этим сил сопротивления на граничных с грунтом поверхностях интенсивность погружения сваи падает и при определенных условиях дальнейшее ее погружение невозможно, что означает полное исчерпание энергетических возможностей вибропогружателя. Для увеличения амплитуды возмущающей силы вибропогружатели изготовляют многодебалансными, состоящими из нескольких пар дебалансов. Обычно дебалан-сы выполняют заодно с зубчатыми колесами 2, являющимися последней парой в передаче движения дебалансам 3 от двигателя / и синхронно вращающимися в противоположные стороны. Двигатели соединяют корпусом с вибровозбудителем жестко (рис. 5.7, а) или через пружинные амортизаторы 5 (рис. 5.7, б). Последним решением снижаются вредные воздействия вибрации на электродвигатели. Частота вибрации у вибропогружателей, выполненных по первой схеме, не превышает 10 Гц (низкочастотные вибропогружатели), а у вторых ее минимальное значение составляет 16,6 Гц (высокочастотные вибропогружатели). Как частоты, так и эксцентриситет у этих вибропогружателей можно изменить соответствующей настройкой, что позволяет выбирать оптимальные режимы их работы в зависимости от грунтовых и других условий. Вибропогружатели обоих типов оборудуют дистанционным пультом управления с пусковой, регулирующей и защитной ап- Рис Низкочастотный (а) и высокочастотный (б) вибропогружатели паратурой. В пределах своего назначения погружения свай и шпунта в песчан-ные и супесчаные водонасыщенные грунты вибропогружатели в 2,5...3 раза производительнее свайных молотов, они удобны в управлении, не разрушают погружаемых ими строительных элементов. К недостаткам относятся ограниченная область применения и сравнительно небольшой срок службы электродвигателей из-за вредного влияния вибрации. Вибромолоты отличаются от вибропогружателей видом соединения корпуса вибровозбудителя с наголовником 6 (рис. 5.8). Это соединение выполнено через пружинные амортизаторы 5, которые позволяют корпусу вибровозбудителя совершать большие размахи, отрываясь от наголовника и ударяя бойком 3 по наковальне 4

16 Рис Принципиальная схема устройства вибромолота при обратном движении. Обычно вибромолоты изготовляют бестрансмиссионными, сажая дебалансы 2 непосредственно на валы двух синхронно работающих электродвигателей, статоры которых установлены в едином корпусе /. Оптимальный режим работы вибромолотов зависит как от соотношения параметров вибровозбудителя, так и от размера зазора между бойком и наковальней, который устанавливают на заводе-изготовителе на специальном стенде. Для сообщения свае большой энергии удара пружинные амортизаторы подбирают так, чтобы один удар бойка о наковальню приходился на два, три и т. д. оборота дебалансовых валов. Важной особенностью работы вибромолотов является их способность к самонастройке повышению энергии удара с увеличением сопротивления погружению сваи. Это объясняется тем, что с ростом сопротивлений уменьшается податливость сваи (увеличивается ее жесткость), чем определяется более высокая скорость обратного хода (после удара) и последующего прямого движения (вниз). Выпускаемые отечественной промышленностью вибромолоты характеризуются энергией удара до 3,9 кдж при массе ударной части до 2850 кг. Если наголовки перемонтировать, то вибромолот может быть повернут на 180 для нанесения ударов снизу вверх. В такой компоновке вибромолоты используют как виброударные выдергиватели свай и шпунта.

docplayer.ru

Реферат - Проектирование свайного,ленточного и столбчатого фундамента

Содержание:

1. Анализ местных условий строительства……………………………………3

2. Анализ технологического решения здания. Сбор нагрузок на колонну….5

3. Проектирование малозаглублённых железобетонных фундаментов стаканного типа под колонны крайнего ряда………………………………………………7

3.1. Выбор глубины заложения………………………………………………....7

3.2. Определение размеров подошвы фундамента…………………………….9

3.3. Расчет осадки основания фундамента…………………………………… 12

3.4. Расчет элементов фундамента по прочности……………………………. 15

3.4.1. Конструирование фундамента…………………………………………...15

3.4.2. Определение сечений арматуры плитной части фундамента…………17

4. Проектирование свайных фундаментов…………………………………….19

4.1. Выбор вида сваи и определение её размеров……………………………. 19

4.2. Определение несущей способности сваи………………………………… 20

4.3. Размещение сваи под ростверком и проверка нагрузок……………….....21

5. Сравнение вариантов…………………………………………………………24

6. Проектирование ленточных фундаментов…………………………………..25

6.1. Сбор нагрузок………………………………………………………………..25

6.2. Проектирование ленточных фундаментов в стадии незавершенного строительства…………………………………………………………………………27

7.Список литературы……………………………………………………………31

Место строительства – Ростов-на-Дону относится к II снеговому району, к III району по давлению ветра, при средней скорости ветра в зимний период V = 5-7 м/с. В соответствии с нормами сумма абсолютных значений среднемесячных отрицательных температур за зиму для Ростова Mt = 13,9.

В результате проведенных инженерно-геологических изысканий установлен геолого-литологический разрез грунтовой толщи:

слой №1 (от 0 до 0,9 — 1м) — почвенно-растительный;

слой №2 (от 0,9-1м до 7.5-8 м) – суглинок светло-коричневый

слой №3 (от 7,5-8 м до разведанной глубины 15 м) – суглинок красновато-бурый

Подземные воды не встречены. Их подъем не прогнозируется.

Статистический анализ физических показателей грунтов позволил выделить в толще инженерно-геологические элементы (ИГЭ). Поскольку слой №1, который заведомо должен быть прорезан фундаментами, находится выше глубины промерзания и не оказывает существенного влияния на результаты расчетов, то его объединяют со слоем №2 в один инженерно-геологический элемент ИГЭ-1, распространяющийся от поверхности до глубины 7,5-8м. Ниже находится ИГЭ-2, глубину распространения которого принимаем от 8 м до разведанной глубины. Обобщенные физико-механические характеристики грунтов представлены в табл. 1.

Таблица 1.

Физико-механические характеристики грунтов.

Номер Слоя | ρII | ρS | W | Wp | WL | e | CI | φI | CII | φII |

т/м3 | т/м3 | в долях единиц | кПа | град | кПа | град | ||||

ИГЭ-1 | 1,77 | 2,68 | 0,18 | 0,21 | 0,37 | 0,80 | 13 | 19 | 19 | 22 |

ИГЭ-2 | 1,85 | 2,69 | 0,22 | 0,25 | 0,41 | 0,78 | 14 | 21 | 20 | 23 |

Производим классификацию грунтов по ГОСТ 25100-82*.

ИГЭ-1

Число пластичности :

IP = (WL — WP )*100% =(0,37-0,21)*100%=16%.

Т.к. 7<IL=16<17 грунт является суглинком

Показатель текучести:

где Wp и WL — влажность грунта на границах текучести и раскатывания (верхней и нижние границах пластичности), выраженные в процентах.

При Il ≤0 суглинок имеет твердую консистенцию.

Для суглинка имеющего Il =0 и е=0,80 получаем:

Расчетное сопротивление R0=225 кПа.

Модуль деформации Е = 14 мПа(в запас надежности принято для е=0.85 ).

ИГЭ-2

Число пластичности :

IP = (WL — WP )*100% =(0,41-0,25)*100%=16%.

Т.к. IL=16<17 грунт является суглинком

Показатель текучести:

где Wp и WL — влажность грунта на границах текучести и раскатывания (верхней и нижние границах пластичности), выраженные в процентах.

При Il ≤0 суглинок имеет твердую консистенцию.

Для глины имеющей Il =0 и е=0,78 получаем:

Расчетное сопротивление R0=235 кПа.

Модуль деформации Е = 14 мПа(в запас надежности принято для е=0.85 ).

Поскольку грунты не обладают специфическими свойствами, в районе строительства не ожидается проявления опасных инженерно-геологических процессов, грунты обоих ИГЭ имеют значение R0> 150 кПа и Е>5000кПа, то на данном этапе проектирования можно сделать вывод о том, что оба слоя могут служить в качестве естественного основания.

Верхний почвенно-растительный слой в пределах застройки срезается на глубину 0,5 м и используется в дальнейшем для озеленения территории проектируемого промышленного предприятия.

2. АНАЛИЗ ТЕХНОЛОГИЧЕСКОГО НАЗНАЧЕНИЯ И КОНСТРУКТИВНОГО РЕШЕНИЯ ЗДАНИЯ. СБОР НАГРУЗОК НА КОЛОННУ.

Необходимо запроектировать фундаменты для одноэтажного двухпролетного цеха, относящегося ко II классу ответственности. Коэффициент надежности по назначению, согласно СНиП 2.01.07-85 для II класса γn = 0,95. В цехе в каждом пролете расположены по два мостовых крана грузоподъёмностью по 50т при круглосуточной работе. Режим работы кранов 7К. Предельный относительный эксцентриситет приложения равнодействующей в подошве фундамента εu = 1/6. Технологическое оборудование и заглубление помещения не оказывают влияния на фундаменты.

Среднесуточная температура воздуха в помещении, примыкающем к наружным фундаментам цеха, в зимней период равна 15° С. Нагрузки на полы цеха вблизи колонн крайнего ряда отсутствуют.

Проектируемое одноэтажное производственное здание имеет полный железобетонный каркас. Предельная осадка для такого здания Su = 8 см, предельный крен не нормируется. В надземной части здания не предусмотрены специальные конструктивные мероприятия по приспособлению к восприятию усилий от деформации основания, поэтому конструктивная схема здания — гибкая. Полы в цехе — бетонные по грунту.

Проектируется фундамент под типовую сборную двухветвевую колонну крайнего ряда с размерами bс х lс = 500 х 1000 мм, отметка пяты колонны -1,050, шаг колонны 6 м.

Нагрузки на фундамент определяем в уровне его обреза в невыгодных сочетаниях для расчета по первой и второй группам предельных состояний.

Сочетание с наибольшим моментом по часовой стрелке:

Сочетание с наибольшим моментом против часовой стрелки:

Сочетания для расчета по первой группе предельных состояний.

Сочетание с наибольшим моментом по часовой стрелке:

Сочетание с наибольшим моментом против часовой стрелки:

Таблица 2

Нагрузка на обрез фундамента.

Группа предельного состояния, в которой используются нагрузки | Номер сочетания | Значение нагрузок | ||

М, кНм | N, кН | Q, кН | ||

I (первая) | 3 | -1318 | 1404 | -148 |

4 | 191 | 704 | 58 | |

II (вторая) | 1 | -1095 | 1080 | -117 |

2 | 87 | 580 | 41 |

где n = 6 м — шаг колонн;

γ = 18 кН/м3 — удельный вес кирпичной кладки;

Кn = 0.85 — коэффициент проёмности;

γn = 0,95 — коэффициент надежности по назначению.

Глубина заложения фундамента d из условия прорезки почвенно-растительного слоя должна быть больше 0,5 м (d > 0,5 м). Нормальная глубина сезонного промерзания грунтов определяется по формуле:

где Мt — безразмерный коэффициент, численно равный сумме абсолютных значений среднемесячных отрицательных температур за зиму в данном районе, принимают по СНиПу 2.01.01-82*;

d0 — величина, принимаемая для суглинков и глин- 0,23;

Расчетная глубина сезонного промерзания при температуре в помещении 15°С с полами по грунту:

где Кn — коэффициент, учитывающий температуру воздуха в помещении, примыкающем к наружным фундаментам, наличие подвала или техподполья, а также состав полов.

Из конструктивных требований к заделке колонны в стакан высота фундамента определяется по формуле:

hf >dc +hg +0.05 = 0.9+0.2 + 0.05 = 1.15 м.

dc >lc [1-0.8(lc -0.9)] = 1(l-0.8(l-0.9)] = 0.92м.

где dc — глубина заделки колонны в фундамент;

hg — расстояние от дна стакана до подошвы фундамента, принимаемое не менее 0,2 м.

lc – длинна сечения колонны.

0,05 – расстояние между торцом колонны и дном стакана, назначаемое для возможности рихтовки колонны при монтаже, м.

Принимаем для промздания hf > 1,5м. При этом высота фундамента кратна 300 мм.

Рис. 1. Схема проектируемого фундамента под крайнюю колонну цеха.

Рис. 2. Схемы к формированию габаритов фундаментов

В первом приближении площадь подошвы фундамента:

где NII — сумма всех вертикальных нагрузок в обрезе фундамента для расчетов по II группе предельных состояний, кН;

Ro — табличное значение расчетного сопротивления грунта, кПа;

γmt ~ среднее значение удельного веса материала фундамента и грунта на его уступах; принимаемое в инженерных расчетах равным 20 кН/м3 ;

d — принятая глубина заложения фундамента.

2

Задаваясь соотношением сторон b/l = 0.75

А=0,75·l2 ;

Отсюда l =3,36 и b= 2,52 м.

В соответствии с модулем 300 мм полагаем l=3,6 м, b=2,7 м.

Находим нагрузки в подошве фундамента:

Gf = b·l(d + 0.15)ymt γn =2,7*3,6(1.5 +0.15)20·0.95 =305 кН.

Для первого сочетания нагрузок:

e=

Для второго сочетания нагрузок:

e=

; ;

Расчётное сопротивление грунта основания:

где γcI, γсII — коэффициенты условий работы по СНиП 2.02.01-83*;

Кz — коэффициент, зависящий от ширины подошвы фундамента (Кz =1)

Mγ, Mq, Mc — коэффициенты, принимаемые по СНиП 2.02.01-83' в зависимости от угла внутреннего трения (для ; Mγ = 0,61, Mq = 3,4, Mc = 6,04).

усредненное значение удельного веса грунтов, залегающих ниже подошвы фундамента

усредненное значение удельного веса грунтов, залегающих выше подошвы фундамента;

d1 –глубина заложения фундамента, d1 =d;

db –высота подвала;

cII –значение коэффициента удельного сцепления.

Давление в подошве фундамента: ;

;

G1 – вес стены, приходящийся на фундамент, кН.

Gf – ориентировочный вес фундамента, грунта не его уступах и подготовки под полы, (нагрузка в подошве фундамента).

;

P1max =156*(1+6·0,11)=259кПа;

P2max =208·(1+6·0.11)=345кПа

Проверка условия:

РII1.2 ≤R: 156<299 PIImax1.2 ≤1.2R: 259<359

208<299 345<359

Условие выполняется, недонапряжение составляет не более 20%.

Окончательно принимаем b=2.7 м; l=3,6 м.

Подобранные ранее размеры подошвы фундамента должны быть достаточными, чтобы удовлетворялось условие расчета основания по деформациям

S≤Su ,

где S-совместная деформация основания и сооружения, определяемая расчетом;

Su — предельное значение совместной деформации основания и сооружения, которое принимается согласно СНиП 2.02.01-83* .

Сначала разбиваем основание ниже подошвы фундамента на элементарные слои hi =0,4b=0,4·2,7=1,08 м. Принимаем hi =1,08 м.

Вертикальное напряжение от собственного веса грунта на уровне подошвы фундамента (z = 0) определяют по формуле:

где γII/ — осредненное расчетное значение удельного веса грунтов, залегающих выше подошвы фундамента, кН/м;

d — глубина заложения фундамента от уровня планировки при срезке грунта, м.

кН/м2

Вертикальные напряжения от собственного веса грунта σ zg на границе

слоев, расположенных на глубине z от подошвы фундамента, находят по следующей формуле:

где γIIi, hi — соответственно удельный вес, kH/м3 и толщина i-го слоя грунта, м.

Осадку основания с использованием расчетной схемы линейно-деформируемого полупространства определяют от действия вертикальных дополнительных напряжений в грунте:

где α- коэффициент, принимаемый по СНиПу в зависимости от формы подошвы фундамента, соотношения сторон η=l/b=3,6/2.7=1,333 м, и относительной глубины расположения слоя ζ=2z/b=2*108/270=0,8;

Р — среднее давление под подошвой фундамента, кПа.

Промежуточные вычисления производим в табличной форме (табл.3.).

Таблица 3

К расчету осадки основания фундамента.

z, см | ζ | η | α | σzp, кПа | σzp, кПа | σzpi, кПа | hi, см | E, кПа |

1,333 | 1 | 27 | 182 | 167,44 | 108 | 14·103 | ||

108 | 0,8 | 1,333 | 0,84 | 46,548 | 152,88 | 124,67 | 108 | 14·103 |

216 | 1,6 | 1,333 | 0,53 | 66,096 | 96,46 | 76,804 | 108 | 14·103 |

324 | 2,4 | 1,333 | 0,314 | 85,644 | 57,148 | 46,956 | 108 | 14·103 |

432 | 3,2 | 1,333 | 0,202 | 105,19 | 36,764 | 31,031 | 108 | 14·103 |

540 | 4 | 1,333 | 0,139 | 124,74 | 25,298 | Нижняя граница сжимаемой толщи | ||

648 | 4,8 | 1,333 | 0,1 | 144,29 | 18,2 |

Находим нижнюю границу сжимаемой толщи и вычисляем осадку:

где σzpi — среднее значение дополнительного вертикального нормального напряжения в i-м слое грунта, равное полусумме напряжений на верхней zi-1 и нижней zi границах слоя, кПа;

hi, Ei -соответственно толщина, м, и модуль деформации, кПа, i-го слоя грунта;

n- число слоев, на которое разбито основание в пределах сжимаемой толщи.

Граница сжимаемой толщи находится на глубине z=5,40 м, так как здесь

σzp ≤0.2σzg.

Получим величину осадки :

Расчетное значение осадки основания свайного фундамента меньше предельного

S=2.76 см <Su =8 см.

Условие расчета основания по деформациям выполняется.

3.4.Производим расчет элементов фундамента по прочности

3.4.1. Конструирование фундамента .

Толщина стенки стакана в плоскости действия момента (вдоль оси ОХ) dq > 0,2·1,0 = 0,2 м; из плоскости момента, не менее 150 мм. Тогда размеры подколенника с учетом размеров колонны, толщины стенок, стакана и принятых зазоров в плане luc и buc должны составлять:

luc > 1.0+ 2dg + 0,15 = 1,0+2*0,12+0,15 = 1,55 м;

buc > 0.5 + 2dg + 0,15 = 0,5+2*0,15+0,15=0,95 м.

С учетом модуля 300 мм 1uс = 1,8 м, buc = 1,2 м.

Предположим, что плитная часть фундамента состоит из одной ступени высотой hi = 0,3 м. Рабочая высота нижней ступени при защитном слое бетона 35 мм и диаметре арматуры 20 мм:

h01 =300-35-20/2 =255 мм.

где h01 –рабочая высота бетона.

Определяем допускаемый вынос нижней ступени Сlmax =ho1 ·K

где К — определяется по таблице, принимая бетон класса В15.

где lc = 1м – высота сечения колонны;

b0 = 0,51м –толщина стены.

При p=390 кН для четвертого случая и В15 значение К1=2.2, тогда:

Clmax =h01 ·K = 0,255*2.2 = 0,561 м.

Фактический вынос нижней ступени вдоль стороны l составляет:

=(3,6-1,8)/2=0,9 м > 0.561 м

Так как Clmax <Сlfact принимаем две ступени: принимаем ширину первой ступени 450 мм, второй- 450 мм.

Cbmax =h01 ·K = 0,255*2.6 = 0,663 м

Cbmax <Сbfact, целесообразно принять две ступени, первая шириной 450 мм и вторая 300 мм .

Армирование подошвы фундамента :

Определяем количество рабочей арматуры вдоль длины подошвы в плоскости действия момента сразу на всю ширину подошвы. Вычисляем эксцентриситет:

eI3 =

Расчётные сечения принимаем по граням подколонника и колонны (см. рис. ниже).

Сечение 1-1

Вылет консоли С1 =450м

Рабочая высота h01 =255 мм

Момент от реактивного давления грунта:

Площадь арматуры А-III при Rs =365000 кПа:

Назначаем шаг рабочих стержней 200 мм. На ширину подошвы b=2,7м укладывается 2,7/0,2=13 стержней.

Расчетный диаметр одного стержня

Минимальный диаметр рабочей арматуры сеток подошв принимается равным 12 мм.

Марка сетки подошвы фундамента 2С 4. ПРОЕКТИРОВАНИЕ СВАЙНЫХ ФУНДАМЕНТОВ.

В качестве исходных данных для проектирования свайных фундаментов примем исходные данные, использованные для расчета фундамента стаканного типа на естественном основании (см. раздел 3).

В рассматриваемых местных условиях для проектируемого здания можно использовать практически все виды свай. В качестве варианта запроектируем фундаменты из забивных железобетонных цельных свай квадратного сечения с ненапрягаемой арматурой и поперечным армированием по ГОСТ 19804.1-79*. Размеры поперечного сечения сваи принимаем 30 х 30 см.

Высоту ростверка назначаем 1,5 м. Тогда при отметке планировки -0,150 отметка подошвы будет -1,650, а толщина дна стакана 0,5м, что больше минимальной, равной 0,25. Так как на ростверк действуют горизонтальные силы, и моменты предусматриваем жесткое сопряжение ростверка со сваями путем заделки свай в ростверк на 500мм. Из них 400мм составляют на выпуски арматуры, а 100мм непосредственная заделка. Тогда условная отметка головы сваи будет -1,150.

Отметку острия сваи назначаем в зависимости от грунтовых условий строительной площадки. В качестве несущего пласта выбираем суглинок красновато-бурый, кровля которого находится на глубине 8,0 м. Сваи заглубляем в этот слой на 1,0 м, тогда отметка нижнего конца сваи будет -9,150.

Длину сваи определяем как разность между отметками головы и нижнего конца:

L=9,150-1,150 = 8м.

По ГОСТ 19804.1-79* марка сваи С 8-30. Так как свая опирается на сжимаемые грунты, то она относится к висячим.

4.2. Определение несущей способности сваи.

Несущей способностью сваи Fd называется расчетная несущая способность грунта основания одиночной сваи. Это максимальное усилие, которое может воспринять свая без разрушения грунта, контактирующего с ее поверхностью.

В расчетном методе несущая способность висячей сваи является суммой сил расчетных сопротивлений грунтов основания под нижним концом сваи и на ее боковой поверхности:

где γс- коэффициент условий работы сваи в грунте, принимаемый γс =1;

R — расчетное сопротивление грунта под нижним концом сваи,

R = 10100 кПа;

А — площадь опирания сваи на грунт, 0,3 х 0,3 = 0,09 м2;

U- наружный периметр поперечного сечения сваи, U= 4 х 0,3 = 1,2м;

fi — расчетное сопротивление i -го слоя грунта основания по боковой поверхности сваи, кПа;

hi толщина i-го слоя грунта, соприкасающегося с боковой поверхностью сваи, м;

γcR γcf — коэффициенты условий работы грунта соответственно под

нижним концом и на боковой поверхности сваи, учитывающие влияние способа погружения сваи на расчетное сопротивление грунта.

Для определения fi грунт на боковой поверхности сваи разделяем на однородные слои толщиной не более 2м. Находим среднюю глубину расположения слоя грунта (расстояние от середины слоя до уровня природного рельефа zi ). В зависимости от показателя текучести и наименования определяем значения расчетных сопротивлений грунта на боковой поверхности:

h2 =2,0м z1 =2.5м f1 =45кПа

h3 =2,0м z2 =4,5м f2 =54,5кПа

h4 =1.5м z3 =6.25м f3 =58,5 кПа

h5 =1.5м z4 =7,0м f4 =60 кПа

h5 =1.0м z5 =7.5м f5 =61,5 кПа

4.3. Размещение сваи под ростверком и проверка нагрузок.

Определяем нагрузку, допускаемую на сваю .

где γК -коэффициент надежности, учитывающий точность метода определения несущей способности одиночной сваи; при определении Fd расчетом значение принимается равным 1,4.

Количество свай вычисляем по формуле

где -максимальная для всех сочетаний сумма расчетных вертикальных нагрузок в обрезе фундамента, кН;

Gr — расчетный вес ростверка; на начальном этапе проектирования может быть приближенно принят .

Принимаем 4 сваи и располагаем их в два ряда.

Расстояние между осями свай назначаем минимальными 3bp =30,3=0,9

Определим нагрузку в подошве ростверка в обоих сочетаниях для расчета по первой группе предельных состояний. Вертикальная нагрузка N4 1 складывается из веса стены, ростверка и вертикальной силы от колонны, а момент MYI – из момента то веса стены, момента от колонны и момента от горизонтальной силы Q, приложенной в обрезе ростверка.

Уточненный вес ростверка:

где — коэффициент надежности по нагрузке, равный 1,1 (постоянные нагрузки)

— коэффициент надежности по назначению, 0,95 для зданий II класса ответственности.

— соответственно длина, ширина подошвы и высота ростверка, м.

— среднее значение удельного веса материала фундамента и грунта на его уступах, принимаемое в инженерных расчетах равным 20 кН/м3 .

Нагрузки для 3,4 сочетания:

где Ndi, MYI – соответственно расчетная сжимающая сила, кН, и расчетный изгибающий момент по абсолютному значению, кН, относительно оси ОY плана свай в плоскости подошвы ростверка.

NdI3 = 1404+697+71 = 2172 кН.

Наибольшая из максимальных фактических нагрузок на сваю в обоих сочетаниях составляет 1106 кН. Рассчитываем перегруз сваи:

, что меньше допустимого при учете кратковременных нагрузок. Условие выполняется.

Строим условный фундамент.

Осредненное значение угла внутреннего трения

где — расчетное значение угла внутреннего трения для отдельных пройденных сваями слоев грунта, толщиной Hi ;

H – глубина погружения свай в грунт.

Размеры подошвы условного фундамента складываются из расстояния между осями крайних свай, стороны сечения сваи и 2, где — расстояние от внешней грани сваи до границы условного фундамента

Ширина подошвы условного фундамента:

Длина подошвы условного фундамента:

Глубина заложения условного фундамента: d = 9 м.

Вес условного фундамента:

Суммарная вертикальная нагрузка в подошве условного фундамента:

Среднее давление в подошве фундамента:

Расчетное сопротивление грунта в подошве условного фундамента определяем по формуле:

Условие PIIY =306<R=605 кПа выполняется.

5. Сравнение вариантов

Сравнение вариантов фундаментов производим по расходу бетона в м3 .

1. Фундаменты мелкого заложения стаканного типа:

2. Свайные фундаменты:

Из расчетов видно, что расход бетона в свайных фундаментах больше чем в фундаментах мелкого заложения. Устройство свайных фундаментов требует привлечение специальной техники (копров) и требует больших затрат машин-смен и человеко-дней по сравнению с фундаментами мелкого заложения. Поэтому вариант с фундаментом мелкого заложения стаканного типа наиболее экономичен

6. ПРОЕКТИРОВАНИЕ ЛЕНТОЧНЫХ ФУНДАМЕНТОВ.

Требуется запроектировать сборный сплошной ленточный фундамент под наружную продольную стену административно-бытового корпуса. Здание десятиэтажное, стены кирпичные толщиной bi = 0,51 м, удельный вес кладки 18 кН/м2. Расстояние между продольными стенами в осях I = 6,0 м, от стены до стены £0=5,6 м. Междуэтажные перекрытия выполнены из сборных железобетонных плит с полами из линолеума, вес 1 м перекрытия 2,8 кН (qi = 2,8 кПа). Покрытие — сборные ребристые железобетонные плиты, пароизоляция, утеплитель, трехслойный гидроизоляционный ковер, гравий, втопленный в битумную мастику (q2 = 3,5 кПа). Кровля — малоуклонная. Высота стены от уровня планировки до карниза Н = 30,450 м, коэффициент проемности m = 0,85.

Грунтовые условия строительной площадки, определенные инженерно-геологическими изысканиями.

Определяем нагрузки для расчетов по деформациям в уровне планировки.

Вес стены: N1 =1·0.51·30,45·0.85·18·0,95=206 кН/м

Грузовая площадь:

А=1*5,6/2=2,8м2

Вес 10 междуэтажных перекрытий: N2 =2.8·3·10=84 кН/м

Вес покрытия: N3 =3,5*2,8=9,8 кН/м

Врем. длит. нагрузка: N4 =2,8·0,5∙10=14 кН/м

Нагрузка на перекрытия при ее пониженном значении: N5 =0,7·10·2,8=19,6 кН/м

где 0,7 кПа — понижение значения

Интенсивность снеговой нагрузки: S0=0,86 кПа

q5 =1,0*0,86*0,7*0,5=0,301кПа.

Расчетная нагруагрузка на перекрытия от веса снега: N6 =3,0*0,301=0,9 кН/м

Cумма нагрузок: NII =N1 +N2 +N3 +φ·(N4 +N5 +N6 ),

где — коэффициент сочетания =0,95

NII =206+84+9,8+0.95*(14+19,6+0.9)=333 кН/м

Отдельно определяем вертикальную нагрузку от перекрытия над подвалом:

N 1 = А*3 + *(А*0,5 + А*0,7)

N 1 = 2,8*3 + 0,95*(2,8*0,5 + 2,8*0,7) = 12 кН/м.

Момент в уровне планировки на пог. м:

MII = N 1* e 1 = 12*0,21 = 2,4 кНм/м.

где N1 — вертикальная нагрузка от перекрытия над подвалом, включая собственный вес перекрытия, нагрузку от перегородок и нагрузку на перекрытие, кН;

e1 — эксцентриситет приложения нагрузки N1, м.

Эксцентриситет приложения этой нагрузки составляет

где с — длина заделки плиты в стену, принимаемая не менее 0,12 м .

Учитывая, что рассматриваемое здание относится ко II классу ответственности, полученные значения умножаем на коэффициент надежности по назначению

γ n =0,95. Тогда значения нагрузок для расчета по деформациям

NII =333*0,95=316 кН/м.

MII =2.4*0.95=2.3 кНм/м.

Из конструктивных соображений (обеспечение проектной высоты подвала) отметку подошвы фундамента назначаем — 3.60 м .

Тогда:

— при высоте фундаментной плиты 0,3 м и высоте каждого из пяти рядов стеновых блоков по 0,6 м перекрытие над подвалом укладывается на верхний блок;

— условие недопущения выпора грунта из-под подошвы фундамента соблюдается, так как

hs + hsf = 0,6м > 0,5м;

— глубина заложения фундамента d, равная 3,15м, значительно превышает расчетную глубину сезонного промерзания грунта, следовательно, условие недопущения сил морозного пучения грунтов под подошвой фундамента соблюдается;

— основанием фундамента будет суглинок светло-коричневый (ИГЭ-1), с расчетным сопротивлением грунта R = 225кПа

Определим предварительное значение ширины подошвы ленточного

фундамента b0:

Подбираем марку железобетонной фундаментной плиты ФЛ 20.30

шириной b = 2 м, l = 2,98 м.

вычислим уточненное расчетное сопротивление грунта:

где — коэффициенты условий работы по СНиП 2.02.01-83*;

К — коэффициент, К= 1, если прочностные характеристики грунта (C и f ) приняты по таблицам СНиП или региональных нормативов;

Mg, Mq, Mc — коэффициенты, в зависимости от угла внутреннего трения fll ;

Кz — коэффициент; при b < 10 м Кz =1 ;

b — ширина подошвы фундамента, м;

— осредненное расчетное значение удельного веса грунтов, залегающих ниже подошвы фундамента, кН/м3

— то же, залегающих выше подошвы;

Сll — расчетное значение удельного сцепления грунта, залегающего непосредственно под подошвой фундамента, кПа.

В этой формуле приведенная глубина заложения фундамента от пола подвала :

,

где hs =0.4 м – толщина слоя грунта выше подошвы фундамента со стороны пола подвала,

hcf = 0,2 м – толщина конструкций пола подвала

γ cf = 24 кН/м³ – расчетное значение удельного веса конструкций пола подвала

уточним ширину подошвы фундамента с учетом вычисленного значения R:

принимаем фундаментную плиту ФЛ 12.24.

шириной b = 1,2м ,

высотой hp = 0,3 м ,

длиной = 2.38 м ,

Расход материалов:

Бетон — 0,65 м3

Сталь – 6,3 м3

Масса плиты: 1.63 т.

Определяем вертикальные нагрузки в уровне подошвы фундамента. Стену подвала назначаем из фундаментных стеновых блоков сплошных из тяжелого бетона шириной b ’ = 0,5 м марки ФБС 24.5.6 – Т .

Вес стены подвала:

Вес фундаментной плиты:

где Gp , lp – соответственно вес и длина фундаментной плиты.

Вес грунта на левом уступе фундаментной плиты:

где

Усилия от временной нагрузки на внешней стороне фундамента:

Сумма вертикальных нагрузок в уровне подошвы фундамента:

Выбираем расчетную схему. Для этого проверяем соотношение b ’/ b :

Т.о. на грунт передается только вертикальная нагрузка.

Интенсивность активного бокового давления грунта в уровне поверхности планировки: σа1 =17,1·0,58·tg2 (450-17,10/2)=5,41кПа

hЭ =10/17,1=0,58м

φ/II =190*0.9=17,10

Интенсивность активного бокового давления в уровне подошвы фундамента:

σа2 =17,1*(0,58+5,41)*tg2 (450-17,10/2)=55,88 кПа

Момент в заделке от действия равномерно распределённой нагрузки

q= σа1 =5,41 кПа. =5,41/4,2=1,29

М1 =-5,41*5,412 /8*(2-1,29)2 =-9,98 кНм

Момент в заделке от действия треугольной нагрузки q= σа2 — σа1 =55,88-5,41=50,47 кПа.

М2 =-50,47*5,412 /120*(3 * 1,292 -15*1,29+20) =-69,45кНм

Момент в заделке от веса грунта на уступе фундаментной плиты

М3 = G3 · е3 = G3 ·( b+ b1 )/4=21,93*(1,2+0,5)/4=10,42кНм

Момент в заделке от веса грунта на уступе фундаментной плиты

М4 = G4 ·( b+ b1 )/4=4,5*(1,2+0,5)/4=2,14 кНм

Момент в заделке от действия момента М11, приложенного в уровне перекрытия над подвалом

М5 = 2,3/2=1,15 кНм

Суммарный момент в подошве фундамента

ΣМ=-9,98-69,45+10,42+2,14+1,15==-65,72 кНм

Определяем эксцентриситет и его относительное значение.Рmax =316(1+6*0.12)/1,2=388кПа

388<1.2*332=399 кПа

Недогруз составляет менее 20%.

7.Список литературы:

1. Гильман Я. Д., Логутин В. В. Проектирование оснований и фундаментов (для студентов и проектировщиков) — Ростов н/Д: РГАС, 1996.

2. СНиП 2.02.01-83*. Основания зданий и сооружений. — М.Минстрой России.

3. СНиП 2.02.03-85. Свайные фундаменты. М.: — ЦИТП Госстроя СССР, 1986.

www.ronl.ru