- Войти

- Регистрация

Как утеплить цоколь экструдированным пенополистиролом. Экструзия фундамент

Утепление фундамента своими руками: технология и материалы

Комфортные условия проживания в доме во многом зависят от качественного и грамотно выполненного утепления. В первую очередь это касается фундамента, особенно, если под полом находятся подвал или внутри здания смонтирована система теплого пола. Рациональнее позаботиться один раз о том, как выполнить утепление фундамента, и навсегда забыть о дополнительных приборах отопления. Работы можно выполнять на стадии строительства или снизить теплопотери через основание уже эксплуатируемого здания. В последнем случае это сделать сложнее, т.к. вначале предстоят дополнительные работы по обкладыванию основания со всех сторон, и только потом устанавливается теплоизоляция.Оглавление:

- Пеноплекс и экструдированный пенополистирол: профессиональные материалы для качественного утепления

- Экструдированный пенополистирол для самостоятельного утепления фундамента

- Пеноплекс для утепления: оперативность выполнения

- Если теплоизоляционные работы проводятся на этапе строительства

Пеноплекс и экструдированный пенополистирол: профессиональные материалы для качественного утепления

Фундамент нуждается в утеплении — это бесспорно

Появление на рынке изоляционных материалов новых разработок позволяет использовать высококачественные утеплители для теплоизоляции дома, которые можно укладывать самостоятельно.

Пеноплекс

Плиточный вариант экструдированного пенополистирола. Особая технология экструзии способствует появлению теплоизоляции высокой плотности. Она колеблется в пределах 30-45 кг/м.куб. и зависит от конкретной марки утеплителя. Коэффициент теплопроводности невысокий: всего лишь 0,03.Вт/м*К. Способность выдерживать значительные нагрузки позволяет применять плиты для изоляции основания (стен и подошвы), а также в качестве основания для закладки монолитного фундамента. Изоляционные плиты имеют разную толщину, монтажную выемку, соединяются плотно, не образуя мостиков холода.

Экструдированный пенополистирол

Материал, в составе которого в полых капсулах присутствует воздух. По сути, это хорошо знакомый многим пенопласт. Его там 98%. Остальные 2% – сам полистирол. Напоминает утеплитель твердую пену. Теплопроводность низкая, всего 0,028 – 0,034 Вт/м*К. Влагостойкий. Не боится грунтовых вод. Не вступает химические реакции с цементом, смолой, гипсом. Разрушается под воздействием УФИ, (ухудшается стойкость). Гасит звуковые волны, распространяемые чрез грунт. Не поддается порче плесенью, другими организмами.

Внимание! Существует специальная методика расчета толщины изоляции разных материалов, типов и размеров оснований. Она заложена в электронном калькуляторе. Достаточно всего лишь ввести коэффициент сопротивления теплопередаче для конкретного региона (табличное значение), указать материал фундамента и его длину, тип теплоизоляции.

Экструдированный пенополистирол для самостоятельного утепления фундамента

Теплоизоляция пенополистиролом фундамента старого строения

Выполнить утепление фундамента экструдированным пенополистиролом доступно даже тем, кто делает это впервые.

- Вырывается траншея.

- На ее дно насыпается чистый песок средней зернистости слоем 15 см. Песчаная насыпь выполняется под небольшим уклоном (порядка 5°) во избежание скапливания в траншее воды. При насыщенных подземными водами грунтах следует выполнить дренаж для их отвода от фундамента. Для этого используется щебень средней фракции, засыпается на дно. Сверху укладывается полотно геотекстиля. Поверх полотна – перфорированная труба, в которую через материал будет собираться вода.

- Проводится отток воды, канава высушивается.

- Фундамент перед утеплением нужно подготовить. Посбивать все наросты, прилипшую землю. Отслаивающиеся слои удалить. Поверхность выровнять, чтобы между плитами утеплителя и стеной фундамента не образовывались воздушные полости.

- Для лучшей адгезии прогрунтовать место обработки составом глубокого проникновения или специальной мастикой.

- Начинать утепление фундамента своими руками нужно с нижнего угла основания. Именно там крепится первый лист экструдированного пенополистирола. Дальше работы ведутся, поднимаясь вверх.

- Для плотной фиксации нужен хороший клеевой раствор, такой, как Knauf или Polimin, к примеру. Приготавливается согласно инструкции и наносится точечными касаниями, либо по всему периметру плиты, либо по всей ее площади, размазывая шпателем. Вместо раствора используется еще клейкая пена Ceresit или другая.

- В холодных климатических зонах более толстый слой утеплителя можно сформировать, наклеив пенополистирол в 2 слоя. Швы нижнего и верхнего слоев не должны совпадать.

- Обеспечивает защиту листов от грызунов и случайных повреждений мелкоячеистая армирующая сетка, натягиваемая поверх плит. Она может быть из металла или из полимеров.

- Обратная засыпка траншеи проводится после предварительно насыпанного на ее дно керамзита. Это создаст дренажный отвод вод и обеспечит дополнительное утепление.

Укрепить теплоизоляционный материал можно специальными крепежами

Внимание! Утепление свайного фундамента с помощью плит экструдированного пенополистирола заключается в теплоизоляции ростверка (деревянного, железобетонного или металлического). Утеплитель нужно укладывать на предварительно покрытый гидроизоляцией ростверк (на нижний уровень) вплоть до первого ряда материала стен (кирпич, брус, пр.).

Пеноплекс для утепления: оперативность выполнения

Теплоизоляция пеноплексом производится на клей

Не впитывающий воду пеноплекс подойдет для вертикального способа утепления, как стен фундамента, так и цоколя снаружи. Такой вид изоляции используется на этапе строительства и эксплуатации зданий.

- Подготавливается поверхность стен. На них не должно быть грязи, следов штукатурки, краски. Все выбоины ровняются цементным раствором.

- Поверхности покрываются обмазочной гидроизоляцией на водной основе.

- Подготовленный согласно инструкции клеевой раствор должен выстояться.

- Используя нивелир, делают отметку на фундаменте: горизонталь под нижний ряд плит.

- Клей наносится точечно по периметру плиты. Она прижимается плотно к основанию. Должна схватиться в течение нескольких секунд. Нивелиром проверяется правильность ее положения, если нужно – корректируется положение.

- Следующая и все остальные плиты ряда крепятся в монтажный паз. Ряды по отношению друг к другу должны располагаться со смещением, с перекрытием швов.

- Такая же технология приклеивания плит и в подземной зоне фундамента.

- Фиксируются теплоизоляционные элементы на фундаменте, цоколе клеем с полимерной или цементной составляющей. Только цокольную часть дополнительно еще берут на дюбеля.

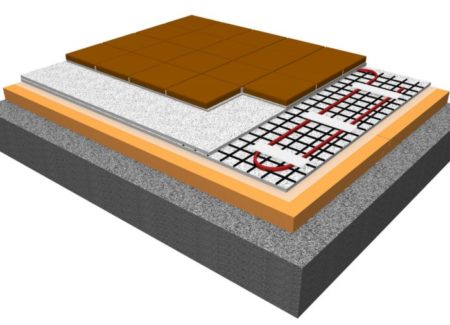

При горизонтальной укладке плиточной изоляции утепляется монолитный фундамент или полосное мелкозаглубленное основание. Утепление фундамента пеноплексом толщиной 50-100 мм защищает его о промерзания, предотвращает пучение, вызываемое отрицательными температурами воздуха. Изоляция монтируется под основание фундамента.

На заметку. Еще один способ защитить его от промерзания – утеплить отмостку вокруг дома. Вначале размещаются плиты пеноплекса на предварительно подготовленную песочную прослойку, а затем по ним делаю отмостку из бетона.

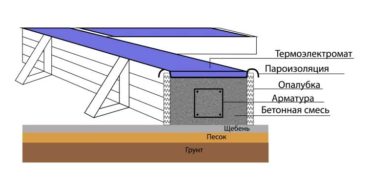

Если теплоизоляционные работы проводятся на этапе строительства

- Согласно плану, производится разметка территории с последующим снятием слоя грунта в границах котлована до определенной проектом глубины.

- Песчаная смесь рассыпается по основанию, увлажняется и трамбуется.

- Устанавливается съемная опалубка. В нее тонким слоем закладывается бетонный раствор без арматурной сетки, выравнивается, застывает.

- Укладывается плиточный утеплитель пеноплекс. Все замковые соединения на плитах закрываются. Зазоров не должно быть.

- Раскладывается пленочная гидроизоляция. Места стыков полос фиксируются скотчем.

- Укладывается армированный каркас. Сверху плита заливается бетоном.

- После схватывания основания опалубка снимается, боковые стороны фундамента изолируются пеноплексом.

Такой же алгоритм работ при утеплении ленточного мелкозаглубленного основания. Как видно, создать «погоду в доме» совсем не сложно с качественно выполненным утеплением фундамента.

ofacade.ru

Утепление цоколя экструдированным пенополистиролом-технология монтажа

Почему экструзионный пенополистирол, а не пенопласт или минеральная вата?

Бытует мнение, особенно в среде «кочевых строителей», что нет никакой разницы между пенопластом и экструзионным пенополистиролом (ЭППС), за исключением цены – стоимость последнего в разы дороже. И как говорится в небезызвестной рекламе: «Зачем платить больше?»

А вот зачем. Рассмотрим характеристики утеплительных материалов, пригодных для утепления цокольных стен, включая и плиты из минеральной ваты.

|

ЭППС |

ПЕНОПОЛИСТИРОЛ |

МИНЕРАЛОВАТНЫЕ ПЛИТЫ |

|

|

ТЕПЛОПРОВОДНОСТЬ |

0,029 |

0,047 |

0,035 |

|

ВОДОПОГЛОЩЕНИЕ (по объёму) |

0,2 |

2,0 |

1,5 |

|

РАБОЧАЯ ТЕМПЕРАТУРА |

-75 до +75 |

-50 до +65 |

- 50 до + 70 |

|

ПАРОПРОНИЦАЕМОСТЬ |

0,018 |

0,31 – 0,41 |

0,3 |

|

ПЛОТНОСТЬ (кг/метр.куб) |

28-45 |

15 - 32 |

150 |

|

КЛАСС ГОРЮЧЕСТИ |

Г4 |

Г2 |

Г1 |

Из приведённой таблицы видно, что экструзионный пенополистирол проигрывает другим утеплителям только по пожарной безопасности.

Главный же показатель для утепления цокольных стен - это теплопроводность материала. В данном случае, чем она меньше, тем лучше. Примером может служить тот факт, что для утепления по предварительным расчётам может использоваться ЭППС толщиной 2,5 см. Для достижения тех же показателей (при прочих равных условиях) с использованием пенопласта на стены уже придётся крепить лист толщиной 5 см, стоимость которого дороже, чем ЭППС в 25 мм.

Преимущество здесь в том, что слой утеплителя в 25 мм не так сильно «раздует» цоколь, как материал в два раза толще.

Для утепления стен цоколя и отмостки фундамента лучше всего применять ЭППС с плотностями от 30 до 45 кг/м.

Нюансы и стадии процесса утепления цоколя экструзией

Прежде чем приступить к утеплению цокольных стен экструзионным пенополистиролом (и не только им), необходимо обратиться к квалифицированным специалистам, способным просчитать толщину утепляющего слоя, принимая во внимание его характеристики по тепловым потерям в совокупности с параметрами стеновых материалов и декоративной отделки.

ВАЖНО: основной целью утепления любых строительных конструкций является отведение «точки росы» наружу, за пределы основных стен.

Точный расчёт смогут сделать только специалисты, предварительно промерив толщину стен и ознакомившись с материалом, их составляющим.

После получения такого экспертного заключения, где будут указаны рекомендуемый тип и необходимая толщина утеплителя, работы по его крепежу и дальнейшей отделке можно провести самостоятельно, соблюдая необходимый регламент.

Особое внимание необходимо уделить утеплению отмостки вокруг цокольных стен. Без неё утепление цоколя будет малоэффективным. Оставлять эти работы «на потом» не следует. Лучшим и экономически выгодным решением является одновременное утепление цоколя и отмостки – это способствует более качественному выполнению работ. Причём у специалистов необходимо получить данные на материалы и условия утепления не только цокольных стен, но и отмостки:

- Гидроизолирующее покрытие,

- Данные по утеплителю,

- Материал подсыпки,

- Верхний ограждающий слой.

Начинать работы по утеплению необходимо с подготовки поверхности стен. Большинство строителей из «кочующих бригад» сознательно игнорируют эту операцию, думая, что слой экструзионного пенополистирола скроет все погрешности стен. Да - это так. Но с годами в нишах и трещинах, оставшихся не заделанными, будет накапливаться влага, способная довести стены до критического состояния.

ИНФОРМАЦИЯ: ремонт фундаментных и цокольных стен – самый дорогостоящий ремонт, который по стоимости может доходить до 80% от общей стоимости домовой коробки.

Чтобы работы выполнить качественно, поверхность стен должна быть ровной, с удалёнными выступающими элементами и заштукатуренными выемками и трещинами. Если на цокольных стенах имеются старые и треснувшие куски штукатурного покрытия, их необходимо отбить, а на их место положить новый слой.

ВАЖНО: если фрагменты стен будут оштукатуриваться «мокрыми» растворами, дальнейшие работы следует производить только после их полного высыхания.

В зависимости от времени года на это может потребоваться от 24 до 32 часов. Не следует заделывать трещины и щели минеральной ватой или обрезками того же экструзионного пенополистирола.

Перед тем, как приступить к креплению пенополистирола, его необходимо разложить вдоль стен, выполнив так называемое «черновое» утепление. При этом необходимо учитывать тот факт, что ЭППС боится воздействия ультрафиолетового излучения. По этой же причине не стоит затягивать с нанесением декоративной штукатурки или плитки на стены цоколя после их утепления.

Если обе стороны плит экструзионного пенополистирола имеют гладкую поверхность, тогда любую сторону необходимо обработать ножовкой по дереву – протянуть ножовку с утопленными в полистирол зубьями вдоль всей поверхности по несколько раз и в различных направлениях.

ВАЖНО: сторона ЭППС, на которую наносится клеевой состав, должна иметь шероховатую поверхность. Это улучшает адгезию материала и соответственно, качество выполненных работ.

Очень важно перед монтажом листов экструзионного пенополистирола сделать две необходимые операции:

- Обработать стены цоколя антибактериальным грунтующим раствором глубокого проникновения,

- Закрепить на стене внахлёст (с заходом не менее 10 см) битумную гидроизоляцию. Это предотвратит возникновение и концентрацию влаги в подвальных помещениях.

Плиты кладутся на цоколь сверху вниз и «вразбежку», если для утепления необходимо закрепить несколько рядов по высоте. Не следует закрывать пенополистиролом фундаментные продухи – отверстия, предназначенные для вентиляции подфундаментного пространства. Если пренебречь этим требованием, в подполье будет накапливаться газ радон, находящийся в небольших количествах в земной коре. Для проникновения внутрь помещения (при большой концентрации) ему нет никаких преград. Без запаха и цвета этот газ может нанести здоровью человека существенный урон, особенно в зимнее время, когда помещения проветриваются реже. Также под полом будет концентрироваться излишняя влага, что тоже не приведёт ни к чему хорошему.

Для фиксации плит экструзионного пенополистирола на стенках цоколя необходимо использовать полимерцементные смеси, предназначенные для полистиролов. Для ускорения монтажных работ можно воспользоваться полиуретановой клеевой пеной, которая наносится по всему периметру плиты на расстоянии 2-3 см от края и одной полосой вдоль посередине.

После нанесения клея следует подождать от пяти до десяти минут и только потом крепить плиту на стену.

ВАЖНО: все зазоры между плитами задуваются клеевой (не монтажной!) пеной для пенополистиролов.

По истечении суток, плиты дополнительно фиксируются механическим способом с помощью фасадных дюбелей (зонтиков). Для крепления плит, находящихся внутри ряда, достаточно пяти дюбелей, а для угловых - расход может составить от шести до восьми элементов на одну плиту.

ВАЖНО: экструзионный пенополистирол нельзя обрабатывать и крепить на составы, содержащие ацетоны, этилацетаты, толуолы и уайт-спириты.

Эти компоненты, при взаимодействии с ЭППС, способны его полностью растворить.

Основным требованием при суточном высыхании клея является ограждение плит ЭППС от попадания влаги между ними и стенами цоколя. Для этого работы следует проводить точно уверенным, что в ближайшие пару дней не будет осадков в виде дождя или тумана. Если же осадки всё же выпали, тогда следует сверху накрыть плиты полиэтиленовой плёнкой.

После фиксации плит необходимо смонтировать сеточную основу для нанесения базового штукатурного покрытия.

Если общий слой утепления и декоративной отделки выступает за пределы вертикальных границ стены, во избежание попадания влаги, сверху него необходимо сделать защитную конструкцию. Это могут быть отливы из оцинкованного металла или защитный козырёк из пластика. В крайнем случае, сверху на выпирающие элементы можно нанести слой водозащитной штукатурки.

В любом из указанных вариантов необходимо помнить, что влага, попавшая в стык между стеной и экструзионным пенополистиролом, даст благодатную почву для возникновения плесени и грибковых образований, вывести которые потом будет крайне сложно.

Безусловно, любой материал имеет как положительные характеристики, так и отрицательные. У ЭППС больше положительных параметров, таких как циклы морозостойкости (около 1000), колебания термического сопротивления в зависимости от температуры окружающей среды (не превышает 5%) и другие. Да и работать с ним намного легче, чем с другими материалами. Плюс экологическая составляющая – экструзионный пенополистирол не едят мыши и другие грызуны.

Всё это и не только, позволяет сказать одно – экструзионный пенополистирол практически идеальный материал для утепления цокольных и ограждающих стен, как в частном домостроении, так и при возведении многоэтажных конструкций.

Инстаграм

superarch.ru

Характеристики экструзионных утеплителей

Теплоизоляция дома — важный аспект сбережения энергоресурсов, поэтому постоянно ведется работа над улучшением свойств материалов, с помощью которых она выполняется. Одним из популярных утеплителей высокого качества стал экструзионный пенополистирол.

Свойства синтетического утеплителя

Теплоизоляционный материал изготавливается из гранул полистирола с добавлением вспенивающего агента. В качестве такой добавки используется фреон или углекислый газ. Вещества нагреваются до высокой температуры, и вязкая полимерная масса продавливается через экструдер (формовочный механизм). В результате получается экструдированный пенополистирол с мелкими закрытыми ячейками.

Такая технология обеспечивает однородную структуру материала и одинаковый размер частиц 0,1-0,2 мм. Закрытые, наполненные газом ячейки, делают утеплитель легким, обеспечивают низкое водопоглощение и теплопроводность. Материал не пропускает влагу внутрь и не боится контакта с ней. Экструзионный пенополистирол (ЭППС) можно использовать в местах соприкосновения с водой без установки гидробарьера.

Плотное расположение закрытых капсул создает непреодолимый барьер на пути водяного пара и воздуха. Материал характеризуется низким коэффициентом паропроницаемости.

Это качество в различных ситуациях становится достоинством или недостатком утеплителя. При необходимости устройства паробарьера, например, при внутреннем утеплении ЭППС приходится кстати. Но в большинстве случаев он препятствует нормальному движению воздуха и требует создания дополнительной вентиляции, чтобы ликвидировать повышенную влажность.

По показателям сохранения тепла синтетический материал превосходит:

- пенопласт — в 1,5 раза;

- минеральная вата — 2 раза;

- дерево — в 10 раз.

Плиты утеплителя имеют высокую прочность и устойчивость к механическим нагрузкам, что позволяет использовать их на участках с высокой нагрузкой (фундамент, строительство автомобильных дорог и вспомогательных конструкций).

Несмотря на синтетические составляющие материал отличается экологической чистотой и безопасен для человека. Он устойчив к образованию плесени и грибка, но грызуны могут испортить плиты. Теплоизолятор устойчив к большинству химических соединений, но разлагается под действием бензина, кислоты и органических растворителей.

Характеристики экструдированного пенополистирола

- теплопроводность — 0,028-0,034 ВТ/м*К;

- коэффициент паропроницаемости — 0,015;

- плотность — 28-45 кг/м3;

- водопоглощение — 0,4% от объема материала;

- утеплитель эксплуатируется в температурном промежутке — от −50º до +75ºC;

- продолжительность службы — 40-50 лет.

Недостатки экструзионного утеплителя

Основной недостаток материала — высокая пожароопасность и выделение вредных веществ при плавлении. Теплоизоляция не горит самостоятельно, ей необходим источник пламени. Без поддержания пенополистирол затухает за 3 секунды. Материал относят к повышенному классу горючести Г3-Г4, ее можно снизить добавлением антипиренов в состав синтетических полимерных плит.

Экструдированный пенополистирол нельзя оставлять под воздействием солнечных лучей, ультрафиолет оказывает на него губительное воздействие. Материал необходимо закрывать защитным слоем.

Почти нулевая паропроницаемость также считается недостатком, ведь оснащение здания системой принудительной вентиляции требует дополнительных расходов.

Использование экструдированного утепления

Низкое водопоглощение определило область применения экструзионного теплоизолятора. Он незаменим при утеплении фундамента, цокольного и подвального этажа. Это единственный материал, который не боится влаги и механического давления грунта. Он не только утепляет фундамент и подвал, но и защищает от наружных повреждений.

Для работы выбираются плиты с рифленой поверхностью, чтобы улучшить адгезию с клеевым составом. Их толщина составляет 50-150 мм, размеры зависят от производителя, стандартные габариты: 600×1200 и 600×2400 мм. ЭППС устанавливается на слой гидроизоляции и не требует внешней защиты, фундамент просто засыпается песком и грунтом. Утеплитель на цоколе необходимо покрыть штукатуркой по армирующей сетке, это защитит его УФ-излучения.

Экструдированный пенополистирол оптимальный материал для теплоизоляции пола. Его укладывают под стяжку без опасения повреждения из-за влаги или высокой нагрузки. Это хорошее основание для устройства системы теплого пола.

Теплоизоляцию стен здания с помощью экструзионного материала выполняется с наружной и внутренней стороны. По фасаду утеплитель фиксируется на специальный клей и дюбеля-зонтики. Изоляционный слой защищается штукатуркой и декоративной отделкой. При внутреннем утеплении материал клеится на стену и защищает толстым слоем штукатурки (до 3 см) или каркасом с обшивкой гипсокартоном.

Такая технология обеспечивает минимальную паропроницаемость и снижает опасность возгорания. Тонкие плиты (2-3 см) эффективно сохраняют тепло и не отнимают полезную площадь у помещения. Популярен материал и для балконов и лоджий, где наблюдаются перепады температуры и высокая влажность. ЭППС устойчив к сложным условиям эксплуатации и скрадывает лишние сантиметры площади.

Экструдированный пенополистирол широко применяется при монтаже многослойного покрытия инверсионной плоской кровли. При этой технологии теплоизоляция располагается над гидроизоляцией и защищает ее от повреждений. Наружный слой выполняется из гравия или цементной стяжки.

Кроме гражданского и частного строительства утеплитель применяется:

- при монтаже основания автомобильных и железных дорог;

- для утепления трубопроводов;

- в качестве материала для тары под продукты и медицинские препараты;

- для термоизоляции холодильных установок и изотермических фургонов;

- при устройстве взлетной полосы аэропорта.

Популярные марки экструдированного пенополистирола

За 75 лет производства материал завоевал залуженную популярность. Его изготавливают различные компании, изделия которых отличаются внешним видом, но сохраняют отличные характеристики.

Пеноплекс — плиты оранжевого цвета, отличающиеся разнообразием кромки. Она выполняется прямой или пазом и гребнем для облегчения стыковки без мостиков холода. Материал применяется для утепления зданий и подземных коммуникаций. Он эксплуатируется при температуре −50º +80ºC.

Стирекс — ЭППС используется при изготовлении сэндвич панелей, защищает дорожное полотно от вспучивания грунта.

Техноплекс — утеплитель устойчив к биологическому воздействию, он распространен в промышленном и частном строительстве. Прочные плиты можно использовать для изоляции любой части здания: фундамент, стены, пол, кровля.

URSA XPS — долговечный и экологичный материал, являющийся надежным паро- и звукоизолятором. Он отличается высокой прочностью и низким водопоглощением, может монтироваться на участках, соприкасающихся с влагой.

Примаплекс — материал популярен благодаря отличным характеристикам и доступной цене. Плиты утеплителя синего цвета, они просты в обработке и режутся строительным ножом. Примаплекс не боится воды и мороза, используется для внутреннего и наружного утепления.

remontami.ru

Стоимость строительства

Фундаментная плита

Данный фундамент мы рекомендуем заказчику в следующих случаях:

- на участке строительства высокий уровень грунтовых вод и невозможно разработать грунт на глубину 1,4 м.

- при сезонном колебании грунтовых вод возможно подтопление подвала

- участок имеет ограниченный подъезд для проезда большегрузных машин с железобетонными элементами

- участок не имеет достаточной площади для складирования материалов (фундаментные блоки, плиты перекрытия)

- заказчик не имеет достаточных средств для строительства дома за 1 сезон и не может до конца определится с планировкой помещений (фундаментная плита 30 см имеет достаточную прочность для смещения внутренних стен в любом направлении на любом этапе строительства)

Выполняемые работы и применяемые материалы

- снятие растительного слоя в отвал

- снятие грунта (песок суглинок) до проектной отметки в отвал

- устройство гильз для прокладки коммуникаций

- устройство песчаной подушки 100 мм

- устройство бетонной подготовки бетон В7,5 толщиной 60 мм

- устройство 2 слоев оклеечной гидроизоляции Биполь ТПП

- устройство защитной стяжки М100 , 40мм

- армирование фундаментной плиты арматура А500С 14мм

- бетонирование фундамента Бетон В25

- утепление фундамента экструзия 100мм. На расстояние 1,4м по периметру фундамента.

- обсыпка песком

Строительство Нашей типовой фундаментной плиты можете увидеть здесь.

Почему подрядчики выбирают, свайно-ростверковый фундамент

- Плохая компетентность Заказчика в строительных вопросах

- Наивное заблуждение подрядчика в надежности фундамента (очень редко встречается)

- Малый объем земляных работ

- Малый объем бетонных работ

- Возможность готовить бетонную смесь на месте строительства (качество бетона не всегда остается на высоте)

- Экономят на строительных технологиях за счет заказчика, а разницу кладут в карман

- Не нужно выполнять обмазочную гидроизоляцию фундамента

- Не качественное армирование не всегда можно определить после его выполнения (армирование свай)

- Не нужно выдерживать глубину промерзания для ленты ростверка (наивно полагают, что буронабивная свая выдержит силы морозного пучения)

- И так далее. Но самое главное им не придется жить и обслуживать этот дом!

ПЕРЕКРЫТИЯ

Для своих клиентов мы рекомендуем только надежные элементы. Мы рекомендуем применять исключительно железобетонные плиты, или монолитные перекрытия, они отвечают требованиям прочности, долговечности и, самое главное, пожаробезопасности.

Железобетонные плиты перекрытия позволяют выполнять кирпичные самонесущие перегородки в любом месте по плите

К сожалению, никто из нас не застрахован от пожара, железобетонные перекрытия помогут на все время своей эксплуатации минимизировать ущерб на ранних этапах образования пожара.

Комфорт жизни в загородном доме зависит от мелочей. Загородный дом, в котором люстра вибрирует от работы стиральной машины и, тем более, от прохода взрослого человека по верхнему этажу, ничем не отличается от коммунальной квартиры.

Перекрытие из дерева остается сугубо бюджетным вариантом как бы его не вуалировали.

КИРПИЧНЫЕ СТЕНЫ

Надежный фундамент с надежными стенами хорошие инвестиции капитала, в наше непростое время.

Мы желаем, чтобы как можно больше Заказчиков имели возможность построить кирпичный дом из классического керамического кирпича, который применяется более 120 лет в современном исполнении.

Настоящий загородный дом должен быть только кирпичным, что бы он мог служить из поколения к поколению и быть семейной реликвией.

Приблизительное сравнение стоимости 1 м3 материала стен

|

Материалы |

Газобетон руб |

Керамический кирпич руб |

|

3500 |

5500 |

|

|

Клей/раствор |

250-350 |

650 |

|

Армирование |

180 |

260 |

|

ИТОГО м3 |

4030 |

6410 |

|

Работа и транспортные расходы имеют схожую зависимость |

||

|

Срок эксплуатации |

не более 50лет* |

100 лет и более |

Вывод: при строительстве дома расходы близки, но кирпичный дом прослужит в 2 раза дольше.

*С учетом строительства на свайно-ростверковом фундаменте 50 лет превращается в иллюзию.

В наших предложениях в стоимость строительства включена высота помещений 1,2 этажей - 3 метра.

По опыту можем сказать, при производстве отделочных работ и устройству полов необходимо утеплять полы 1 этажа при любом варианте применяемого вида перекрытия и фундамента. После производства отделочных работ по 1 этажу, высота помещения уменьшается и становится - 2,76м:

3м - (0,1+0,04+0,02+0,02+0,06) = 2,76 м

Где:

0.1- толщина утеплителя

0,04- черновая стяжка

0,02- чистовая стяжка

0,02- напольное покрытие (паркет, плитка, ламинат)

0,06- подвесные потолки (в 1 уровне)

2 этаж получается в пределах 2,88 м.

3м - (0,04+0,02+0,06) = 2,88 м

Где:

0,02- напольное покрытие (паркет, плитка, ламинат)

ВЕНТИЛЯЦИЯ

Разумеется, комфорт помещений не возможен без системы вентиляции с естественным побуждением.

В своих проектных решениях мы учитываем устройство вентиляционных каналов из асбестоцементных труб диаметром от 100 до 150 мм. Трубы устанавливаются в конструкцию кирпичных стен и обеспечивают свободный проход воздушных масс за счет ровной внутренней поверхности. В помещениях топочных предусматриваем установку целого ряда вентиляционных каналов для отвода дымовых газов диаметром не ниже 150 мм. Разумеется, не кровле на вентиляцию устанавливаются зонты для защиты дымовых труб от воздействия осадков.

ФАСАД

Политика компании ООО“АЛРОМ”предложить клиенту технологии, которые отвечают требованиям энергоэффективности.

Не является секретом, что тарифы на энергоресурсы повышаются регулярно, в свою очередь потребителей энергоресурсов в недалеком будущем обяжут иметь энергетический паспорт объекта. Данный документ будет регулировать стоимость 1 м3 газа для населения. Если жилой дом не имеет нормативной энергоэффективности, то стоимость топлива для таких потребителей будет выше. Что потребитель будет вынужден задуматься о повышении степени утепления своего здания.

Наше предложение полностью снимает данные проблемы с повестки дня. Мы утепляем фасад минплитой роквул фасад баттc толщиной 150 мм, что обеспечит будущее здание надежной защитой. Обеспечена комфортная прохлада летом, и тепло зимой.

Штукатурный фасад выполняется по утеплителю, его можно покрасить в любые цвета, что придаст вашему дому индивидуальность.

Мы не экономим на безопасности, своих клиентов и в утеплении фасадов не применяем утеплители на основе пенопласта, экструзий и т.п. Только минплита не подвержена горению и не распространяет огонь. Красивые и безопасные решения на строительном рынке предлагают не все.

|

Таблица энергоэффективности стен здания |

|

|

Норма по СНиП для Москвы и области |

Фактическое сопротивление теплопередаче (при толщинах слоев указанных выше) |

|

R req = 3.13 м²·°С/Вт;

|

Rфакт = 3.961 (м²·°С)/Вт

выше нормы + 25 % |

КРОВЛЯ

1. Стропильная скатная

Стропильные конструкции выполняются из традиционных материалов: брус, доска.

Деревянные элементы обрабатываются огнебиозащитными составами.

Гидроизоляция и ветрозащита выполняется в полном объеме из современных мембранных материалов.

Контробрещетка выполняется из бруса 50*40 мм.

Обрешетка выполняется из доски толщиной 25мм.

Покрытие кровли производится металлочерепицой

В стоимости учтено устройство водосточной системы из стальных окрашенных труб и желобов.

Карнизные свесы подшиваются ПВХ софитами и включены в стоимость.

Утепление стропильной кровли не предусмотрено (обсуждается на стадии переговоров)

2. Мягкая кровля. Плоская совмещенная кровля

Архитектура 21 века не обходится без современных тенденций, в том числе и в загородной малоэтажной застройке. Плоские кровли наглядный этому пример. Отдельные наши предложения для строительства имеют плоскую кровлю. Для совмещенных кровель выполняем все необходимые виды работ.

Установка внутреннего водостока

Пароизоляция – 1 слой

Утепление кровли 150мм экструзией

Утепление парапетов (с внутренней части и сверху) минплитой – 50 мм

Обшивка минплиты листом ЦСП – 1 слой

Устройство разуклонки из керамзита с уклоном до 10 см

Устройство цементно-песчаной стяжки М100 – 50мм.

Оклеечная гидроизоляция 2 слоя – Техноэласт (ТПП, ТКП)

|

Таблица энергоэффективности плоской кровли |

|

|

Норма по СНиП для Москвы и области |

Фактическое сопротивление теплопередаче (при толщинах слоев указанных выше) |

|

R req = 4.125 м²·°С/Вт;

|

Rфакт = 5.084 (м²·°С)/Вт;

выше нормы + 20 % |

ОТМОСТКА, ЦОКОЛЬ

Финишный вид работ выполняемый на строительных площадках это устройство армированной (сетка Вр 4 ячейкой 100*100 мм), бетонной отмостки (бетон М100) толщиной 100 мм и шириной 850мм.

Цоколь здания штукатурится раствором М100 по маякам и штукатурной сетки. Окрашивание цоколя производится фасадными составами.

НЕ УЧТЕНЫЕ ВИДЫ РАБОТ

Устройство уличных ступеней

Устройство межэтажных лестниц

Заполнение наружных дверных проемов

Заполнение оконных проемов

Ввод уличных сетей

Внутренние сети (электрика, отопление, водоснабжение, канализация)

Внутренняя отделка (стены, полы, потолки)

Утепление стропильной кровли

При необходимости данные виды работ выполняются не следующих этапах строительства.

fundament-stroim.com

Фундаменты мелкого заложения

Теплоизоляция фундаментов мелкого заложения

Компания ПЕНОПЛЭКС - лидер на рынке экструзионного пенополистирола - разработала и активно внедряет систему теплоизолированных фундаментов мелкого заложения (ТФМЗ). Главная задача фундамента - выдерживать вес всей постройки, защищать ее от проседания, возникновения трещин и от разрушения. Климатические условия районов строительства, свойства грунтов, насыщение их влагой - диктуют проектировщикам и строителям свои правила по разработке фундаментов, основной опорной конструкции любого строения. В нашей стране большое количество так называемых "пучинистых" грунтов, которые требуют особого подхода к проектированию фундаментов. Пучинистые грунты из-за наличия в своем составе "свободной влаги" при замерзании и оттаивании меняют свой объем и свойства, при этом их уровень может колебаться до 20 см. Даже самое незначительное изменение уровня грунта вызывает появление трещин в основании и в стенах строений, что в дальнейшем приводит к полному разрушению несущих конструкций.

- Фундамент;

- Пол здания;

- Асфальтовая или бетонная отмостка;

- Стена здания;

- Песчано-гравийная подготовка под отмостку;

- Зона промерзания;

При строительстве домов на пучинистых грунтах часто используется технология классического фундамента (рис. 1) с глубиной заложения ниже зоны промерзания грунта на 0,4 м. Это значит, что в Санкт-Петербурге и Москве фундамент необходимо заглубить не менее чем на 1,8 метра, в Новосибирске на 2,6 метра, а в Иркутске - на 2,8 метра. Но даже если основание выполнено без нарушений, из-за большой площади классических фундаментов на них воздействуют касательные силы морозного пучения, которые приводят к деформации опорной конструкции и к разрушению постройки. В строительстве малоэтажных сооружений более целесообразно применение технологии теплоизолированных фундаментов мелкого заложения (ТФМЗ, рис. 2). Как ТФМЗ работает? Она позволяет полностью исключить промерзание пучинистого грунта под фундаментом здания, даже тогда когда здание не отапливается, что гарантирует геометрическую стабильность грунта и надежность построенного здания. Это достигается путем установки плит ПЕНОПЛЭКС® расчетной толщины, в зависимости от климатических условий района, под зданием, отмосткой и в зоне цоколя. Таким образом граница промерзания грунта уходит за пределы подошвы фундамента (рис. 3).

- Фундамент;

- Стена здания;

- Вертикальная теплоизоляция ПЕНОПЛЭКС;

- Горизонтальная теплоизоляция ПЕНОПЛЭКС;

- Асфальтовая или бетонная отмостка;

- Песчано-гравийная смесь;

- Зона промерзания;

Последовательность работ при возведении нового фундамента по технологии ТФМЗ достаточна проста. Котлован, глубиной 0,6 м, засыпается песчано-гравийной смесью (ПГС) толщиной 0,2 м. После уплотнения ПГС производится укладка плит ПЕНОПЛЭКС® необходимой толщины под всей площадью здания (при переменном режиме отопления) или только по периметру здания под отмосткой (при постоянном режиме отопления).

Перед непосредственной заливкой фундамента необходимо установить плиты ПЕНОПЛЭКС® в зону будущего цоколя в опалубке.

Достаточно часто к уже построенному дому требуется пристроить гараж, веранду, ступеньки или другую конструкцию. В процессе эксплуатации таких сооружений появляются дефекты в местах сопряжения конструкций, трещины в кладке, вызванные различными величинами деформаций фундаментов из-за морозного пучения основания пристроенной части и самого сооружения. Чтобы избежать таких проблем, необходимо использовать ТФМЗ не только при строительстве основного здания, но и при строительстве дополнительных сооружений.

- Фундамент;

- Стена здания;

- Вертикальная теплоизоляция ПЕНОПЛЭКС;

- Горизонтальная теплоизоляция ПЕНОПЛЭКС;

- Асфальтовая или бетонная отмостка;

- Песчано-гравийная смесь;

- Зона промерзания;

В чем преимущества технологии ТФМЗ? Ее применение дает экономию при устройстве фундамента более 50% и обеспечивает высокую надежность здания. Благодаря малой глубине заложения фундамента потребность в материалах значительно снижается, к примеру, расход бетона снижается на 50-80%, а трудозатраты уменьшаются на 40-70%. Теплоизоляция по периметру фундамента на 20 - 25% сокращает тепловые потери, что позволяет значительно сократить расходы на отопление.

Если ТФМЗ не применена и трещины и разрушения уже пошли по существующему фундаменту, требуется его реконструкция. Для этого необходимо сначала произвести оценку состояния построенного здания, его фундаментов и грунтов под ним и, с учетом анализа режимов отопления, выбрать вариант утепления фундамента. При уже построенном доме по неправильной технологии придется делать полный демонтаж постройки, что соразмерно строительству нового дома. Поэтому так важна правильная технология устройства фундаментов.

Вследствие того, что теплоизоляционный материал используется ниже отметки земли, в качестве теплоизоляции рекомендовано применять экструзионный пенополистирол, отвечающий основным необходимым требованиям по показателям прочности, долговечности, практически нулевой капиллярности, теплопроводности. При работе с ТФМЗ важно использовать материалы высокого качества, ведь от правильности выбора материалов зависит безопасность жилья и безопасность людей.

Сравнительные исследования характеристик экструдированного пенополистирола ПЕНОПЛЭКС®, произведенного на современном оборудовании, показывают, что такой материал значительно отличается от аналогов, маскирующихся под экструзию.

Сложность в отличии качественных материалов (рис. 4) от материалов низкого качества (рис. 5) для рядового потребителя состоит в том, что недостатки не всегда можно определить по визуальным признакам - соответствие нормам по теплоизоляции, способности материалов впитывать и удерживать в порах воду, или, так называемое, водопоглощение, а также прочностным характеристикам можно выявить только путем специальных испытаний.

На рис. 5 представлена пористая структура поверхности некачественного материала, которая приводит к изменению установленных показателей водопоглощения материала - водопоглощение увеличивается в 10-20 раз и псевдоэкструзионный пенополистирол, такой как представленные на рынке марки "ТехноXPS" и "ЭКОПЛИТ", заполняется водой и в конечном итоге разрушается.

Рис. 4. Качественный XPS.

Текстура изотропная.

Ребра ячеек практически полностью целые.

Рис. 5. Некачественный XPS.

Cильная анизотропная текстура.

Ребра ячеек разрушены в большей степени

Теплоизоляционные плиты ПЕНОПЛЭКС® обладают практически нулевым водопоглощением за счет специального строения материала - закрытой ячеистой структуры. Именно этот фактор является ключевым в определении показателей водопоглощения материала, которое в конечном итоге напрямую связано с его теплопроводностью. Иными словами, материал, набравший влагу, теряет или в значительной степени изменяет свои показатели по теплопроводности.

спользование такого утеплителя в конструкции теплоизолированных фундаментов мелкого заложения (ТФМЗ) может привести к промерзанию пучинистого грунта под фундаментом, так как теплоизолятор попросту утратит необходимые свойства по теплопроводности и произойдет разрушение здания. Некачественная экструзия по своим водопоглащающим свойствам становится в один ряд с обычным пенопластом, при этом сохраняя стоимость XPS. Успешное использование плит ПЕНОПЛЭКС® для ТФМЗ в малоэтажном строительстве подтверждается многолетним опытом их применения на практике.

Специалисты компании ПЕНОПЛЭКС рекомендует применять плиты ПЕНОПЛЭКС®, что гарантирует качественное исполнение ТФМЗ, прочность и долговечность фундамента.

www.maxmir.com

Экструзия (технологический процесс) — WiKi

Экструзия представляет собой непрерывный технологический процесс, заключающийся в продавливании высоковязкого материала на основе расплава, либо пастообразной многофазной дисперсной системы, либо металла, через формующий инструмент (экструзионную головку, фильеру), с целью получения изделия с поперечным сечением нужной формы. В промышленности переработки полимеров методом экструзии изготавливают различные погонажные изделия, такие, как трубы, листы, плёнки, оболочки кабелей, элементы оптических систем светильников — рассеиватели и т. д. Аналогично полимерам методом экструзии изготавливаются разнообразные алюминиевые профили. Основным технологическим оборудованием для переработки полимеров в изделия методом экструзии являются одночервячные, многочервячные, поршневые и дисковые экструдеры.

Экструдер в линии по производству пластикового плинтуса

Экструдер в линии по производству пластикового плинтуса Экструдер (экструдинг-пресс) — машина для формования пластичных материалов, путём придания им формы, при помощи продавливания (экструзии) через профилирующий инструмент (экструзионную головку).

Экструдер состоит из: корпуса с нагревательными элементами; рабочего органа (шнека (винт Архимеда), диска, поршня), размещённого в корпусе; узла загрузки перерабатываемого материала; силового привода; системы задания и поддержания температурного режима, других контрольно-измерительных и регулирующих устройств. По типу основного рабочего органа (органов) экструдеры подразделяют на одно-, двух- или многошнековые (червячные), дисковые, поршневые (плунжерные) и др. Двухшнековые экструдеры в зависимости от конфигурации шнеков могут быть параллельными или коническими. В зависимости от направления вращения — с сонаправленным или противонаправленным вращением шнеков.

Химическая промышленность

Алюминиевые детали, полученные методом экструзии

Алюминиевые детали, полученные методом экструзии В химической промышленности метод экструзии применяется для нагрева, пластификации, гомогенизации и придания необходимой формы исходному сырью. Химический состав конечного продукта при этом идентичен химическому составу исходного сырья, что позволяет добиваться стабильного качества продукта прибегая при этом к минимальному количеству настроек экструдера, этим объясняется относительная простота машин, работающих в химической промышленности.

Методом экструзии в химической промышленности изготавливают различные погонажные изделия, такие как трубы, листы, плёнки, оболочки кабелей, элементы оптических систем светильников — рассеиватели и т. д.

Пищевая промышленность

Пищевой экструдер Shtak-72

Пищевой экструдер Shtak-72 В пищевой промышленности метод экструзии применяется намного шире. В ходе процесса под действием значительных скоростей сдвига, высоких скоростей и давления, происходит переход механической энергии в тепловую, что приводит к различным по глубине изменениям в качественных показателях перерабатываемого сырья, например денатурация белка, клейстеризация и желатинизация крахмала, а также другие биохимические изменения. Простейший экструдер, применяемый в быту - кондитерский рукав, механический экструдер - ручная мясорубка.

Продукты, получаемые на пищевых экструдерах

- традиционная жевательная резинка[1]

- пельмени

- кукурузные палочки

- подушечки и трубочки с начинкой

- хрустящие хлебцы и соломка

- фигурные сухие завтраки

- хлопья кукурузные и из других злаков

- быстрозавариваемые каши

- детское питание

- фигурные чипсы

- экструзионные сухарики

- мелкий шарик из риса, кукурузы, гречи, пшеницы, для наполнения и обсыпки шоколадных изделий, мороженого и других кондитерских изделий

- пищевые отруби

- набухающая мука, панировка

- продукты вторичной переработки хлеба

- соевые продукты: соевый текстурат, концентрат (применяются в производстве колбасы, сосисок, котлет и т. д.), кусковые соевые продукты (фарш, гуляш, бифштекс, тушенка и т. д.)

- продукты переработки отходов животноводства

- модифицированный крахмал

- реагент на основе крахмала применяемый в нефте- и газодобыче

- строительные крахмалсодержащие смеси

- основы для клеев

- мороженое

Комбикормовая промышленность

Экструдирование — процесс происходящий в стволе экструдера, при котором происходит механическое перемалывание за счет трения, высокотемпературное воздействие при высоком давлении на кормовое сырье (температура от 110 до 160 градусов и давление от 20 до 30 атмосфер). В процессе такого воздействия, происходит расщепление сложных углеводов на простые сахара, что обеспечивает существенное улучшение органолептических показателей корма, а также повышает усвояемость кормов (от 45 % при традиционных видах обработки до 95 %).

- полножирная соя

- зерновые экструдаты

- корма для КРС, свиней, кроликов

- корма для кошек, собак, домашних грызунов, крупного рогатого скота

- корма для промысловых и аквариумных рыб

Производство твердого биотоплива

Одним из наиболее популярных методов получения топливных брикетов является использование специальных экструдеров. Процесс предствляет собой прессование шнеком отходов (шелухи подсолнечника, гречихи и т. п.) и мелко измельченных отходов древесины (опилок) под высоким давлением при нагревании от 250 до 350 С°. Получаемые топливные брикеты не включают в себя никаких связующих веществ, кроме одного натурального — лигнина, содержащегося в клетках растительных отходов. Температура, присутствующая при прессовании, способствует оплавлению поверхности брикетов, которая благодаря этому становится более прочной, что немаловажно для транспортировки брикета.

ru-wiki.org

Экструзия. Экструдеры. Экструзионные линии

Экструзионная линия для производства гранул композиционного материала для кабельной промышленности

Исходные данные:

Полимерное сырье и его структура:

Требования к техническим характеристикам линии:

Предлагаемое оборудование: Экструзионная линия производства гранул композиционного материала для кабельной промышленности на основе двухвинтового экструдера в комплекте с гравиметрической системой дозирования и водокольцевой системой грануляции.

Полимерное сырье и его структура:

Технические характеристики:

Установленная мощность:

Сжатый воздух:

Электродвигатель:

Материальное исполнение:

Стандартные параметры энергоносителей:

Воздух:

Комплектация экструзионной линии:

- Опорная рама;

- Приемный бункер для гранул Полиэтилена;

- Гравиметрический дозатор для гранул Полиэтилена;

- Приемный бункер для гранул Сажевого концентрата;

- Гравиметрический дозатор для гранул Сажевого концентрата;

- Приемный бункер;

- Гравиметрический дозатор для гранул;

- Гравиметрический насос дозатор для Дибутилоловодилаурата;

- Электрический блок управления;

- Двухвинтовой экструдер;

- Вакуумный блок для закрытого контура вентиляции;

- Энергосберегающий электродвигатель экструдера;

- Электрическая панель для цифрового преобразователя;

- 15" сенсорный экран электрического шкафа управления;

- Электрическое соединение внутри линии;

- Датчики давления и температуры;

- Водокольцевой гранулятор;

- Системы охлаждения замкнутого контура;

- Вибрационная сортировочная установка для гранул.

Линия по производству изделий из резинокомпозита

Вес: 3,55 кг/м лин Теоретическая плотность: 1,1 – 1,20 кг/дм3 Макс линейная скорость 1 м/мин ± 10%

Производительность: ожидаемая мощность с типом профиля материала 60х60: 180 кг/ч ±10% В зависимости от формулы процесса и свойств сырого материала. Точные данные определяются после лабораторных проб.

Вес: 3,125 кг/м лин Теоретическая плотность: 1,1 – 1,20 кг/дм3 Макс линейная скорость 1 м/мин ±10%

Производительность: ожидаемая мощность с типом профиля материала в виде полупирамиды 60х70х45: 160 кг/ч ±10% В зависимости от формулы процесса и свойств сырого материала. Точные данные определяются после лабораторных проб.

Принципы работы:

1.Гравиметрическое устройство подачи для HDPE (полиэтилен повышенной плотности) 2.Гравиметрическое устройство подачи для вторичного сырья 3.Гравиметрическое устройство подачи для пигментного концентрата 4.Гравиметрическое устройство подачи для добавок в порошок 5.Гравиметрическое устройство подачи для наполнителя 6.Установка боковой подачи для наполнителя 7.Дегазация

Преимущества прямой экструзии

Нет необходимости предварительно смешивать / гранулировать материал. Применима более высокая влажность содержания. Компактный. Простое управление логистикой. Экономия энергии. Более низкая стоимость обслуживания / управления благодаря меньшему размеру экструдера. Более низкая стоимость обслуживания благодаря модульной конструкции винтов и бочки (емкости). Значительное снижение стоимости (на энергию, рабочую силу, логистику, управление…). Более высокие механические характеристики благодаря улучшенному смешиванию наполнителя / пластика. Меньше ухудшения свойств материала благодаря только одной истории нагрева/разделения. Непрерывная линия регулирования (настройки) состава. Поддержка собственного ноу-хау в процессе производства по внутренним заказам.

Линейные компоненты

СЕКЦИЯ А погрузочно-разгрузочные устройства для сырья СЕКЦИЯ B Гравиметрическое устройство подачи сырья СЕКЦИЯ С одновременно поворачивающийся двухшнековый экструдер СЕКЦИЯ D пресс-формы и калибраторы СЕКЦИЯ E главный шкаф управления СЕКЦИЯ F оборудование, расположенное ниже по технологической цепочке

Опции и вспомогательные системы

Для секции С: система замкнутого контура для вентилирующего вакуумного насосаОпция 1 оборудование для соэкструдированного отделочного слояВспомогательная система 1 метод помола отходовВспомогательная система 2 установка для охлаждения водой

1. Обработка сырья (сырьевого материала). 2. Гравиметрические устройства подачи непрерывного действия. 3. Опорные рамы. 4. Одновременно поворачивающийся двухшнековый экструдер. 5. Устройство боковой подачи для наполнителя. 6. Зубчатый насос дозировки полимеров. 7. Пресс-форма для профиля. 8. Калибраторы и охлаждающая ванна. 9. Опорный стол калибратора. 10. Отвод изделия из экструдера. 11. Чистка щеткой или система тиснения. 12. Система поперечного разреза. 13. Стол комплектации (сбора).

СЕКЦИЯ А погрузочно-разгрузочные устройства для сырья

Поз. А. 1 Полимер в форме гранул в мешках по 25 кг. Пневматический питатель с заборным щупом. Гранулы будут вытягиваться из короба (корзины) (не включен в объем поставки), который расположен на стороне экструдера. Макс горизонтальное расстояние 5 м. Макс вертикальное расстояние 6 м.

Поз.А.2 Измельченные отходы Для хлопьев в коробке (не включено), расположенной на стороне экструдера. Пневматический питатель (устройство погрузки (с заборным щупом. Макс горизонтальное расстояние 5 м. Макс вертикальное расстояние 6 м.

Поз.А.3 Добавки в форме гранул Ручная погрузка из стеллажа накопителя.

Поз.А.4. Добавки в форме порошка Ручная погрузка из стеллажа накопителя.

Поз.А.5 Наполнитель в форме порошка Для наполнителей в больших мешках. Конструкция держателя для больших мешков (макс габариты 1,1х1,1х2 м) Подвеска для больших мешков: вручную с помощью вильчатого погрузчика Пневматическая система выгрузки для трудно передвигаемого порошка. Корзина (короб) для хранения с системой вибрации. Порошковый фильтр для воздушной вентиляции. Система погрузки с помощью архимедова винта.

СЕКЦИЯ B Гравиметрическое устройство подачи для сырья

Поз. B.1 Гравиметрическое устройство подачи для полимера в форме гранул Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 50% от производительности всей линии. Питатель винтового действия с высоким разрешением цифровой ячейки погрузки. Бункер повторной погрузки 50 л. Датчик уровня. Пневматический клапан нагнетания.

Поз. B.2 Гравиметрическое устройство подачи для измельченных отходов Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 15% от производительности всей линии Питатель винтового действия с высоким разрешением цифровой ячейки погрузки. Бункер повторной погрузки 23 л. Датчик уровня. Пневматический клапан нагнетания.

Поз. В.3 Гравиметрическое устройство подачи для добавки в форме гранул Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 10% от производительности всей линии Питатель винтового действия с высоким разрешением цифровой ячейки погрузки. Бункер повторной погрузки 23 л. Датчик уровня. Пневматический клапан нагнетания.

Поз. В.4 Гравиметрическое устройство подачи для добавки в форме порошка Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 10% от производительности всей линии Питатель винтового действия с высоким разрешением цифровой ячейки погрузки. Бункер повторной погрузки 23 л. Датчик уровня. Пневматический клапан нагнетания.

Поз. В.5 Гравиметрическое устройство подачи для наполнителей в форме порошка Дозирующая система весового питателя непрерывного действия с максимальной мощностью до 65% от производительности всей линии Питатель винтового действия с высоким разрешением цифровой ячейки погрузки. Бункер повторной погрузки 200 л. специального исполнения для порошка, который тяжело пересыпать Датчик уровня вибрации. Пневматический клапан нагнетания.

Поз. В.6 Панель управления Для управления до 8 весовыми установками Удобный в пользовании графический дисплей с сенсорным экраном. ПО для управления дозированием.

Поз.В.7 Стальная опорная рама Для опоры весового дозатора и погрузочных устройств. Надежная и устойчивая конструкция для работы персонала на промежуточном этаже без взаимодействия с гравиметрическим взвешиванием / системой контроля. Лестницы для доступа к стеллажу накопителя.

В.7.1. Сеть распределения электропитания Комплект кабелей для соединения каждого устройства повторного наполнения с кабиной управления. Комплект кабелей для соединения каждого гравиметрического устройства с кабиной управления, включая специальный кабель для коммуникации. Комплект кабельных желобов для соответствующей опоры при прокладке кабелей.

В.7.2 Сеть распределения сжатого воздуха Комплект труб для соединения каждого устройства, установленного на платформе от отдельной питающей точки. В комплекте с регулятором давления и воздушным фильтром.

СЕКЦИЯ С одновременно поворачивающийся двухшнековый экструдер

Поз.С.1 Одновременно поворачивающийся двухшнековый экструдер С высокими эксплуатационными характеристиками, винтовой тип, находящийся в зацеплении для характеристик по самоочистке.

С.1.1. Опорная стальная сварная рама Изготовлено из прочных сварных стальных пластин и профилей. Предоставляется с уравнивающими болтами.

С.1.2 Бачок (емкость) Модульное исполнение, изготовлено из 10 квадратных секторов емкости, каждый сектор длиной 4 D. Корпус из секторов изготовлен из стали С-50 с внутренней сменной футеровкой, износостойкого сплава. Встроенный водный контур охлаждения, простая конструкция и легкое обслуживание. Система нагрева высокой эффективности – патронный нагреватель.

С.1.3 Комплект винтов Прошивной вал из специального сплава – стойкий к повреждению/деформации/скручиванию. Модульное исполнение. Винтовые элементы

С.1.4. Редуктор

С.1.5. Главный двигатель переменного тока

С.1.6. Установка водного охлаждения для экструзионного бачка (емкости) Для подачи охлаждающей воды к каждому сектору бачка. Включая циркулирующий насос. Теплообменник вода/вода с расширительной камерой. Соединяющий трубопровод.

С.1.7. Датчики температуры плавления и давления Встроены в передний конец бачка.

Поз.С.2. Система вентиляции, включая: вакуумный насос с водяным кольцом (система замкнутого контура, предложено в качестве опции) вентилирующий свод конденсатор дыма промежуточный коллектор порошка

С.2.1. Дополнительная система вентиляции Для отработанной излишней влажности от фильтров. Естественная вентиляция (не вакуумный насос).

С.2.2. Специальная препятствующая закупориванию система для древесной муки Двухвинтовое устройство для заталкивания обратно материала, который вылезает из бачка (емкости) из-за увеличения в объеме и давления пара. Необходим для высокого процента фильтрации наполнителя или содержания высокой влажности. Вакуумное отверстие установлено наверху на противоположном к винтам конце. Винты сделаны из закаленной и шлифованной стали. Стальной бачок с термообработкой. Приводится от редукторного двигателя переменного тока.

Поз.С.3 Двухвинтовой боковой питатель Винты, диаметр: 70 мм Для подачи наполнителей в расплавленную пластмассу. Двойные винты сцепленного типа. Винты, изготовленные из закаленной и шлифованной стали. Бачок (емкость) из закаленной стали с цепью водяного охлаждения. Приводится от редукторного двигателя переменного тока, регулируемого цифровым частотным контроллером.

Поз. С.4 Редуктор 70 Для стабилизации линейного выхода и образования достаточного давления для питания головки пресс-формы без влияния на качества экструдера. Специальное исполнение, подходящее для экструзии заполненных материалов. Специальное износостойкое покрытие корпуса насоса и редукторов. Редукторный двигатель 7, 5 кВт и универсальное соединение. Зонд (щуп) давления плавления на входе/выходе. Зонд (щуп) температуры плавления на выходе. Зоны нагрева, вкл. основной кабинет (управления), специализированная система управления, соединенный с устройством контроля экструдера.

Опции для секции С

Поз.С.5 Замкнутый контур для вакуумного насоса Желательно не тратить воду, и цеха для обработки воды нет. Сепараторная емкость воздуха/воды встроена в опору насоса. Встроенный теплообменник вода/вода. Необходимо часто сменять воду (через 305 дней в зависимости от уровня загрязнения воды).

СЕКЦИЯ D пресс-формы и калибраторы

Поз. D.1. Пресс-форма профилей для насыпного материала профиля 60х60

D.1.1. Экструзионные пресс-формы для профилей Соединение с редукторным насосом. Встроенный, нержавеющая сталь. Обогрев при помощи электрических нагревателей. #5 терморегулируемых зон, вкл. главный кабинет.

D.1.2. Калибровочная группа профилей Сухая и мокрая система. Калибровочное устройство, открывающееся с помощью шарниров (петлей). Изготовлено из нержавеющей стали.

D.1.3. Под вакуумными охлаждающими емкостями. Изготовлено из 3 секций длиной 2 м. 2 секции с вакуумным кольцом. 1 секция только для охлаждения. Изготовлено из алюминия и органического стекла (плексиглас). Система охлаждения «полная вода (полностью водяная)».

Поз. D.2. Пресс-формы профилей насыпного материала в виде полу-пирамиды, профиль 70х60х45

D.2.1. Экструзионные пресс-формы для профилей Соединение с редукторным насосом. Встроенный нержавеющая сталь. Обогрев при помощи электрических нагревателей. #5 терморегулируемых зон, вкл. главный кабинет.

D.2.2. Калибровочная группа профилей Сухая и мокрая система. Калибровочное устройство, открывающееся с помощью шарниров (петлей). Изготовлено из нержавеющей стали.

D.2.3. Под вакуумными охлаждающими емкостями. Будет поставляться та же емкость охлаждения, как и для формы профилей 60х60

СЕКЦИЯ E Главный шкаф управления

Поз.Е.1 Главный шкаф управления Система на основе ПЛК для контроля всей последовательности передвижения. Интерфейс оператора с сенсорным экраном с цветным монитором. # 18 зон температурного контроля (2 отдельные зоны для пресс-форм). Зоны терморегуляции, встроенные в ПЛК. Все системы кондиционирования. Построен по стандартам ЕС. Степень защиты: IP54.

Е.1.1. Удаленный пакет обновлений Через промышленный LAN с доступом в Интернет. ПО и техника на основе системы eWon. Соединение с Интернетом, необходимое на поле со статичным IP адресом и открытым межсетевым экраном компании.

Е.1.2. Соединительные кабели Соединительные кабели и коробы для прокладки кабеля от кабинета к экструдеру. Панель управления, расположенный макс на расстоянии 3 м от экструдера.

СЕКЦИЯ F оборудование, расположенное ниже по технологической цепочке

Поз. F.1 Держатель калибровочного устройств Для профилей с макс шириной: 150 мм Длина опорного стола: 7 м Продольное и высокое (наверное, осевое) смещение двигателями переменного тока. Ручное поперечное смещение. Сеть распределения охлаждающей воды с термометрами и регуляторами потока. Центробежный насос 4 кВт для циркуляции воды. 200 л коллекторы для воды из нержавеющей стали. Теплообменник вода/вода. Вакуумная распределяющая сеть с вакуумметрами и регуляторами. # 3 вакуумный насос 5,5 кВт.

Поз. F.2 Устройство отвода изделия из экструдера конвейерного. Для макс ширины профиля 150 мм. Стальная рама и алюминиевая конструкция держателя конвейера. Плоский конвейер из специальной синтетической резины, стойкой к износу. Приводной двигатель 1,5 кВт для каждого конвейера. Пневматические цилиндры для верхнего открытия/закрытия конвейера, макс шаг 160 мм.

F.3. Устройство поперечной резки Для макс ширины профиля 150 мм Для макс высоты профиля 60 мм. Стальная конструкция. Лопасть из видиа, диаметр 400 мм. Пневматический цилиндр для хода цилиндра вниз. Приводной двигатель 1,5 кВт. Устройства безопасности.

F.3.1. Устройство всасывания стружки Металлическая конструкция для опоры тканевого воздушного фильтра и приемные полиэтиленовые мешки. Всасывающий вентилятор из стали. Макс мощность 2500 м3/ч.

F.4. Стенд / стан сборки для профиля разреза Стальная структура с подвижными пластинами из алюминия. Габариты пластины: 500х6000 мм. Система бокового выталкивания с пневматическим приводом для передвижения профилей в /к приемной наклонной плоскости.

Опция 1. Оборудование для соэкструдированного отделочного слоя

Поз.Е.1. – Экструдер с одним винтом. Винт, диаметр: 45 мм Номинальное отношение длины к диаметру: 1:30 Макс скорость винта: 100 об в мин

Е.1.1 Опора стальной сварной рамы

Е.1.2. Бачок (емкость) Изготовлено из азотированной стали LK3. Обогрев керамическим обогревателем. Система охлаждения электро-вентилятора.

Е.1.3. Винты Изготовлено из азотированной стали LK3.

Е.1.4. Редуктор Двигатель / коробка передач с помощью ремня и шкива. Принудительная смазка.

Е.1.5. Главный двигатель переменного тока

Е.1.6. Температура плавления и датчик давления

Поз. Е.2. Дополнительные инструменты для соэктсрудирования Для пресс-форм для профилей из материала 60х60.

Экструзионная линия по производству профиля

Одношнековый экструдер 75 мм

Производительность: 60-90 кг/ч профиля (в зависимости от размеров и состава смеси)

Редуктор

Система подачи материала

- приводной двигатель: 1/2 л.с., с понижающим редуктором

- питатель: загрузка 50кг., нержавеющая сталь

Шнек

Цилиндр

Управление

- независимая панель управления

- семизонный температурный контроллер *4 зоны для цилиндра с четырьмя воздуходувками *1 зона для фланца *2 зоны для экструзионной головки

- инверторный контроль скорости

Калибровочный стол

Тянущее гусеничное устройство

- максимальный размер отреза ШхВ 200х60мм либо 120х100мм

- микрорегуляция скорости отреза

- контроль давления микрозажима

- пневмоконтроль пилы на соответствие скорости линии

- точный и регулируемый контроль длины

- двигатель 1 л.с., диаметр пилы 14"

Пылесборник

- двигатель 3л.с.

- звукоуловитель

- мобильное исполнение

Полуавтоматический укладчик

- длина укладчика 3000мм со свайной структурой для сбора в стопки

- максимальная высота 1100мм

- выравнивание укладчика гидравлическое

- гидропривод ЛА л.с.

- настраиваемое пошаговое понижение уровня

Пресс-форма

Пресс-форма 25*25

- выход в 2 ручья

- экструзионная головка

- размерная форма 300Lх1компл., 50Lх1компл.

Пресс-форма 20*20

- выход в 2 ручья

- экструзионная головка

- размерная форма 300Lх1компл., 50Lх1компл.

Перфоратор

- двустороннее ударное (одновременно)исполнение

- линейная скорость 10м/мин

- контроль перфорации - инверторный

- 2 сменные головки

Станок для оклейки сеткой с автоматическим питателем

- система управления

- датчик контроля положения сетки

- резервуар термоплавкого клея с изоляцией, защищающей оператора от термических ожогов

Экструдер производительностью 1-12 кг/час

Характеристики экструдера:

- Производительность экструдера: 1 – 12 кг/час

- Входной материал необходимо определить

- Высота оси 1070 мм ± 100 мм

- Диаметр шнека и цилиндра 30 мм

- Экструдер оснащен загрузочным бункером

- Сторона управления будет указана после заказа

- Рама, цвет RAL 5012

- Щит управления, цвет RAL 7035

- Цилиндр горизонтальный и его невозможно перемещать по вертикали

Цилиндр:

- Внутренний диаметр 30 мм с допуском H7

- Обработка цилиндра – азотирование

- Три зоны нагрева. Каждая зона охлаждается отдельно при помощи вентилятора с производительностью 150 м3/час

- Цилиндр охлаждается в нижней части бункера (заказчик заботится об охлаждающем средстве)

- Температура в нижней части бункера только измеряется и отображается. Эта температура не регулируется.

Шнек:

- Диаметр 30 мм

- Обработка шнека – азотирование

- Рабочая длина шнека 24 L/D

Двигатель экструдера:

- Конический редуктор с двигателем

- Мощность 5,5 кВт

- Напряжение 400/690 В

- Двигатель оснащен независимым охлаждением с мощностью 0,25 кВт

На панели управления экструдера возможно настроить следующие параметры:

- Ручное управления располагается на передней стороне щита управления

- На стороне щита управления будет сделан один служебный разъем 230В/16A/1Ф

- На панели управления экструдера можно настроить следующие характеристики:

- Число оборотов шнека 5 – 90 об / мин

- Старт/стоп экструдера

- Настройка температуры

Значения, отображаемые на дисплее экструдера:

- Температура и давление

- Число оборотов шнека

- Мощность двигателя при эксплуатации

- Температура в нижней части бункера

- Сигнализация

Безопасность:

- Центральная остановка

- Защита от давления (механическая) макс. давление 6500 Psi (448 бар)

Полимерное оборудование

Валковые машины и каландрыОборудование для переработки полимерных материаловОборудование и линии по переработке пластиковых бутылокПрессовое оборудование для полимеров. Машины таблетированияПроцесс переработки полимерной пленки. Линии (оборудование) мойки (очистки) и сушки полимерной пленкиТермопластавтоматы (литьевые машины)

Редукторы

Винтовые насосы. Шнековые насосы для мазутаВинтовые компрессоры. Винтовые компрессорные установки

Винтовые насосы

Инженеры всегда готовы проконсультировать или предоставить дополнительную техническую информацию по предлагаемым экструдерам и экструзионным линиям.

Ваши запросы на оборудование просим присылать в технический департамент нашей компании на e-mail: [email protected], тел. +7 (495) 225 57 86.

Центральный сайт компании ENCE GmbHНаша сервисная компания Интех ГмбХ

Головные Представительства в странах СНГ:РоссииКазахстанеУкраинеТуркменистанеУзбекистанеЛатвииЛитве

ence-gmbh.ru

ReadMeHouse

Энциклопедия строительства и ремонта