- Войти

- Регистрация

ГОСТ 26082-84 Механизмы и фундаменты судовые. Допуски присоединительных размеров. Судовые фундаменты

Судовой фундамент

Использование: область судостроения, в частности судовые фундаменты, Сущность изобретения: фундамент содержит опорную пластину 1 с вырезами, закрепленную на обшивке корпуса судна. В вырезах опорных пластин 1 закреплены установочные трубчатые элементы 2 Опорные пластины 1 подкреплены кницами 3 и по торцам металлической полосой 4 Зил

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5|)5 В 63 В 3/70

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4806951/11 (22) 26.01.90 (46) 23.07.92. Бюл. М 27 (71) Центральное конструкторское бюро морской техники "Рубин" (72) Л.М.Кульмис, M.À.Ìèëü÷åíêî, В.О,Терешкевич, В.И.Цивильский, B.Þ,Êèðïè÷íèков и В.B.Ñàâåíêî (56) Авторское свидетельство СССР

N- 600017,,кл, В 63 В 3/70, 1977.

Я2,», 1749110А1 (54) СУДС|ВОЙ ФУНДАМЕНТ (57) Использование: область судостроения, в частности судовые фундаменты, Сущность изобретения: фундамент содержит опорную пластину 1 с вырезами, закрепленную на обшивке корпуса судна, В вырезах опорных пластин 1 закреплены установочные трубчатые элементы 2, Опорные пластины 1 подкреплены кницами 3 и по торцам металлической полосой

4. 3 ил.

1749110

Изобретение относится к судостроению. в частности к судовым фундаментам, Известен судовой фундамент, содержащий опорную пластину, которая в свою очередь, закреплена нэ обшивке корпуса судна, подкрепленной элементами реберного набора, причем опорная пластина закреплена только в местах подкрепления обшивки элементами реберного набора, а протяженность каждого участка крепления опорной пластины фундамента к обшивке корпуса составляет менее трех толщин обшивки.

Наличие вырезов в опорной пластине этого фундамента, необходимых для достижения его виброизолирующей эффективности, ограничивает использование фундамента на обшивке корпуса или перекрытия, имеющих малые толщины, так как из условия прочности не представляется возможным обеспечить требуемую (менее трех толщин обшивки или перекрытия) протяженность ка>кдого участка крепления опорной пластины к перекрытию.

Соединенная с опорной пластиной плоская установочная пластина, используемая в конструкциях фундаментов, обладает малым механическим сопротивлением, что сни>кает эффективность работы установленных на пластине амортизаторов (виброизоляторов) на средних и высоких звуковых частотах, Возможность увеличения толщины установочной г1ластины для повышения эффекта виброизоляции (за счет увеличения механического сопротивления этой пластины) ограничена требованиями к весовой нагрузке конструкций судна и технологией изготовления самого фундамента, Целью изобретения является снижение уровней вибрации, передаваемой на корпус, путем повышения механического сопротивления фундамента, Указанная Цель достигается тем, что в судовом фундаменте установочные пластины заменены трубчатыми профилями. закрепленными в вырезах, выполненньix в упомянутых ойорных пластинах, при этом каждая опорная пластина по торцам снабжена металлической полосой, служащей для подкрепления фундамента и повышения его жесткости, Увеличение значений механического сопротивления фундамента.с трубчатым профилем по сравнению с пластиной имеет место на частотах от 0,054 до 24 (где fu— кольцевая частота колебаний трубчатого профиля, fp - Спр/ 2 лй, Спр скорость продольных волн в трубчатом профиле, м/с, — радиус трубчатого профиля, м), Эффект повышения виброизоляции за счет увеличения механического сопротивления фундамента определяется по известной формуле в децибелах:

Э = 20 lg— 2-21

Я Г

5 где 211- значение механического сопротивления фундамента с установочной пластиной, н.с/м;

)ZyJ-. значение механического сопротивления фундамента с установочным трубча10 тым профилем, Н c/ì.

На фиг,1 представлен судовой фундамент; на фиг.2 -. то же, вид сбоку; на фиг.З— узел 1 на фиг.1.

Фундамент представляет собой опор15 ные пластины 1 с вырезами, закрепленные на обшивке корпуса судна. В вырезах опорных пластин закреплены установочные трубчатые элементы 2, служащие опорой для амортизаторов механизма (сборочной

20 единицы). Опорные пластины подкреплены кницами 3 и по контуру металлической полосой 4, Для удобства закрепления амортизаторов на криволинейной поверхности трубчатого элемента имеется специальная

25 установочная накладка 5.

При работе механизма (сборочной единицы) колебательная энергия от него передается через установочный трубчатый профиль 2, опорную пластину 1 и подкрепляющие ее элеЗ0 менты на корпусные конструкции, При этом за счет повышенного механического сопротивления фундамента, обусловленного применением трубчатого профиля и увеличенной вследствие этого виброизолирующей эффек35 тивности амортизаторов происходит большее ослабление передаваемой на корпус колебательной энергии, чем в фундаменте с установочной пластиной.

Положительный эффект от применения

40 предлагаемого фундамента состоит в том, что снижается вибрация и звукоизлучение обшивки корпуса на средних и высоких звуковых частотах. по сравнению с фундаментом той >ке массы с установочной пластиной, 45 и улучшаются условия работы обслуживающего персонал».

Формула изобретения

Судовой фундамент, содержащий опор50 ные пластины, установленные вертикально на перекрытии судна, и установочный элемент, отличающийся тем,что,сцелью снижения уровня вибрации, передаваемой нэ корпус, установочный элемент выполнен

55 в виде трубчатого профиля. закрепленного по кромкам вырезов, выполненных в упомянутых опорных пластинах, при этом каждая опорная пластина по орцам снабжена металлической полосой.

1749110

Л ава кеяанизиа

Ачоргп З мор

Болгпп8ое с овдинениа

Фиа 3

Составител ь Л, М, Кул ьми с

Техред M.Ìîðãåíòàë Корректор Л.Бескид

Редактор В.Бугренкова

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 2558 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытияи при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4(5

www.findpatent.ru

Судовые фрагменты, машинный и котельный фундамент

Все судовые механизмы и котлы устанавливают на специальные фундаменты, которые переносят на большую площадь корпуса нагрузку от их массы. Кроме того, на них передаются усилия от неуравновешенных сил инерции движущихся частей и силы инерции, возникающей при качке. Поэтому фундаменты должны иметь прочную и жесткую конструкцию, а корпус судна в месте их установки необходимо подкреплять.

СодержаниеСвернуть

Машинный фундамент

Главный двигатель устанавливают на машинный фундамент, который состоит из двух продольных балок листовой стали. Нижние кромки продольных балок приваривают к настилу второго дна, а к верхним кромкам приваривают толстые полосы (фундаментные плиты).

Чтобы обеспечивать устойчивость, продольные балки раскрепляют между собой бракетами из листовой стали, по свободной кромке которых приваривают полосу. С бортов продольные балки подкрепляют кницами. Длина и высота продольных балок, а также расстояние между ними определяются размерами главного двигателя и местом выхода гребного вала. Толщина балок машинного фундамента зависит от типа установки.

Рис. 1 Машинный фундамент: а — общий вид; б — поперечный разрез; 1 — продольные балки; 2 — горизонтальные полосы; 3 — бракеты с кницами; 4 — кницы; 5 — обратные полосы; 6 — настил второго дна; 7 — флоры; 8 — полустрингер; 9 — днищевой стрингер

Рис. 1 Машинный фундамент: а — общий вид; б — поперечный разрез; 1 — продольные балки; 2 — горизонтальные полосы; 3 — бракеты с кницами; 4 — кницы; 5 — обратные полосы; 6 — настил второго дна; 7 — флоры; 8 — полустрингер; 9 — днищевой стрингерНа судах без двойного дна продольные балки машинного фундамента доходят до днищевой обшивки, и, таким образом, они одновременно являются днищевыми стрингерами. Продольные балки в этом случае раскрепляют флорами, высота которых зависит от высоты фундамента.

Котельный фундамент

Конструкция котельного фундамента зависит от типа котла. Котельный фундамент огнетрубного цилиндрического котла состоит из двух седел листовой стали.

Нижней кромкой седла приваривают к настилу двойного дна, а по верхней кромке приваривают полосу. Для устойчивости седла соединяют между собой продольными листами, которые снизу приваривают к настилу двойного дна. Котел к фундаменту крепят тягами, охватывающими его бочку. Чтобы предупредить продольный сдвиг котла, устанавливают большие кницы, соединенные с корпусом судна.

Фундаменты водотрубных котлов имеют более сложную конструкцию. Если котел треугольного типа, то каждый водяной коллектор обычно имеет отдельный фундамент из продольных балок листовой стали, раскрепленных бракетами и кницами. Сверху на балки устанавливают две-три поперечные стальные полосы и укладывают на них коллектор.

Фундаменты вспомогательных механизмов

Устройство фундаментов вспомогательных механизмов принципиально ничем не отличается от машинных, но конструктивное оформление в каждом отдельном случае определяется размерами, назначением и расположением вспомогательного механизма. В большинстве случаев их делают из продольных и поперечных балок листовой стали, соединенных между собой. Мелкие вспомогательные механизмы устанавливают на кронштейнах, прикрепленных к бортовому набору или к переборкам.

Особое значение уделяется конструированию фундамента упорного подшипника, на который передается сила упора гребного винта. Чтобы предупредить сдвиг упорного подшипника, его устанавливают на одном фундаменте с главной машиной.

Палубные механизмы ставят на фундаменты из небольших профильных балок, приваренных к настилу палубы. В местах их установки палуба должна иметь подкрепления в виде балок, книц или пиллерсов.

Рекомендуется к прочтению:Наружная обшивка, настил палуб и переборкиТакелажные работы в судостроении

Апрель, 24, 2018 84 0

Поделитесь с друзьями:

sea-man.org

Судовые фундаменты Васильев А.Л.

Артикул: 00188117

В наличии

Автор: Васильев А.Л.

Место издания: Ленинград

Год: 1969

Формат: 84x108/32

Переплет: Твердый переплет

Страниц: 280

Вес: 400 г

С этим товаром покупают

Скачать/полистать/читать on-line

В книге рассмотрены вопросы, связанные с конструкцией, расчетом и технологией изготовления судовых фундаментов.Подробно анализируются усилия, действующие на судовые фундаменты при работе установленных на них машин и механизмов, изложены требования основных классификационных учреждений и приведены нормативные материалы.Основное внимание в книге уделено описанию конструкций судовых фундаментов под главные двигатели, вспомогательные механизмы и котлы, особенностям их проектирования и изготовления. Специальный раздел посвящен конструкциям судовых фундаментов из легких сплавов и пластмасс.Изложены достаточно подробно материалы, связанные с технологичностью конструкций судовых фундаментов, намечаются пути унификации и нормализации их элементов.В приложении приводится значительное количество детальных чертежей различных судовых фундаментов.Книга предназначается для специалистов конструкторских» бюро и судостроительных предприятий, занятых проектированием и изготовлением судовых фундаментов, а также может быть использована студентами кораблестроительных специальностей.

СодержаниеOr авторовГлава 1. Назначение судовых фундаментов и основные требования к ним§ 1. Назначение фундаментов§ 2. Силы, действующие на фундаменты§ 3. Основные требования к фундаментам и их проектированию. Требования классификационных учрежденийГлава 2. Расчет прочности и вибрации фундаментов§ 4. Расчет прочности фундаментов§ 5. Общие положения расчета вибрации фундаментов§ 6. Требования к вибрации фундаментов§ 7. Определение частот свободных колебаний механизма—фундамента—перекрытия как механической системы с одной степенью свободы§ 8. Определение частот свободных колебаний отдельных конструктивных элементов фундаментов § 9. Расчет рамных фундаментов§ 10. Расчет прочности и вибрации гибких элементов фундаментов§ 11. Вибрация фундаментов под главные турбозубчатые и дизельные установки § 12. Расчет продольных колебаний фундамента упорного подшипника § 13. Расчет вынужденных колебаний фундаментов§ 14. Определение частот колебаний перекрытия—фундамента—механизма как механической системы с двумя степенями свободы§ 15. Необходимая жесткость фундаментов упорных подшипниковГлава 3. Фундаменты под котлы§ 16. Фундаменты под огнетрубные котлы§ 17. Фундаменты под водотрубные котлы§ 18. Фундаменты под АЭУГ лава 4. Фундаменты под главные двигатели и валопровод§ 19. Фундаменты под машины поршневого типа§ 20. Фундаменты под турбины (ГТЗА)§ 21. Фундаменты валопроводаГлава 5. Фундаменты под вспомогательные механизмы, оборудование и устройства§ 22. Фундаменты под вспомогательные механизмы и оборудование§ 23. Фундаменты под судовые устройстваГлава 6. Особенности конструкций судовых фундаментов из пластмасс и легких сплавов § 24. Фундаменты из стеклопластика§ 25. Фундаменты из алюминиевых сплавовГлава 7. Технологичность конструкций судовых фундаментов§ 26. Обеспечение технологичности конструкций судовых фундаментов при проектировании § 27. Технология обработки опорных поверхностей фундаментов§ 28. Технология установки фундаментов из стеклопластика и легких сплавовЛитератураПриложение (вкладка)

www.morkniga.ru

Крепление дизеля к судовому фундаменту.

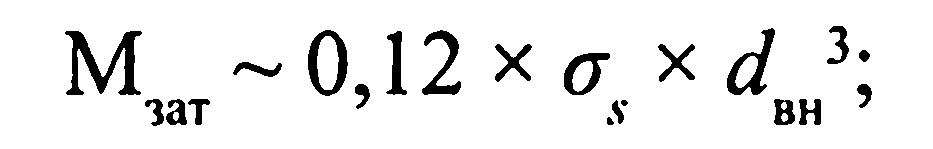

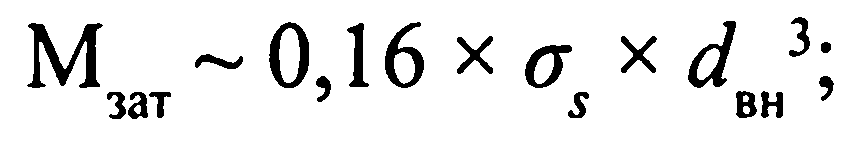

Судовые дизели, передающие крутящий момент непосредственно на гребной вал, крепят к судовому фундаменту на стальные клиновые, регулируемые клиновые и сферические самоустанавливающиеся прокладки. На прокладки действуют силы: - от собственной массы дизеля; - от затяжки фундаментных болтов; - от реактивного момента работающего дизеля; - инерционные силы неуравновешенных движущихся частей. Усилие затяжки фундаментных болтов должно соответствовать напряжению, равному 0,6-0,8 предела текучести материала болта. Момент затяжки должен соответствовать данному напряжению и подлежит контролю при монтаже главных дизелей. Затяжку болтов проверяют одним из следующих способов: 1. Применением предельных ключей с регулированием момента затяжки, или динамометрических ключей, при этом момент затяжки определяют при напряжении в материале болта, равном 0,6 предела текучести, по формуле: а при напряжении, равном 0,8 предела текучести, — по формуле:

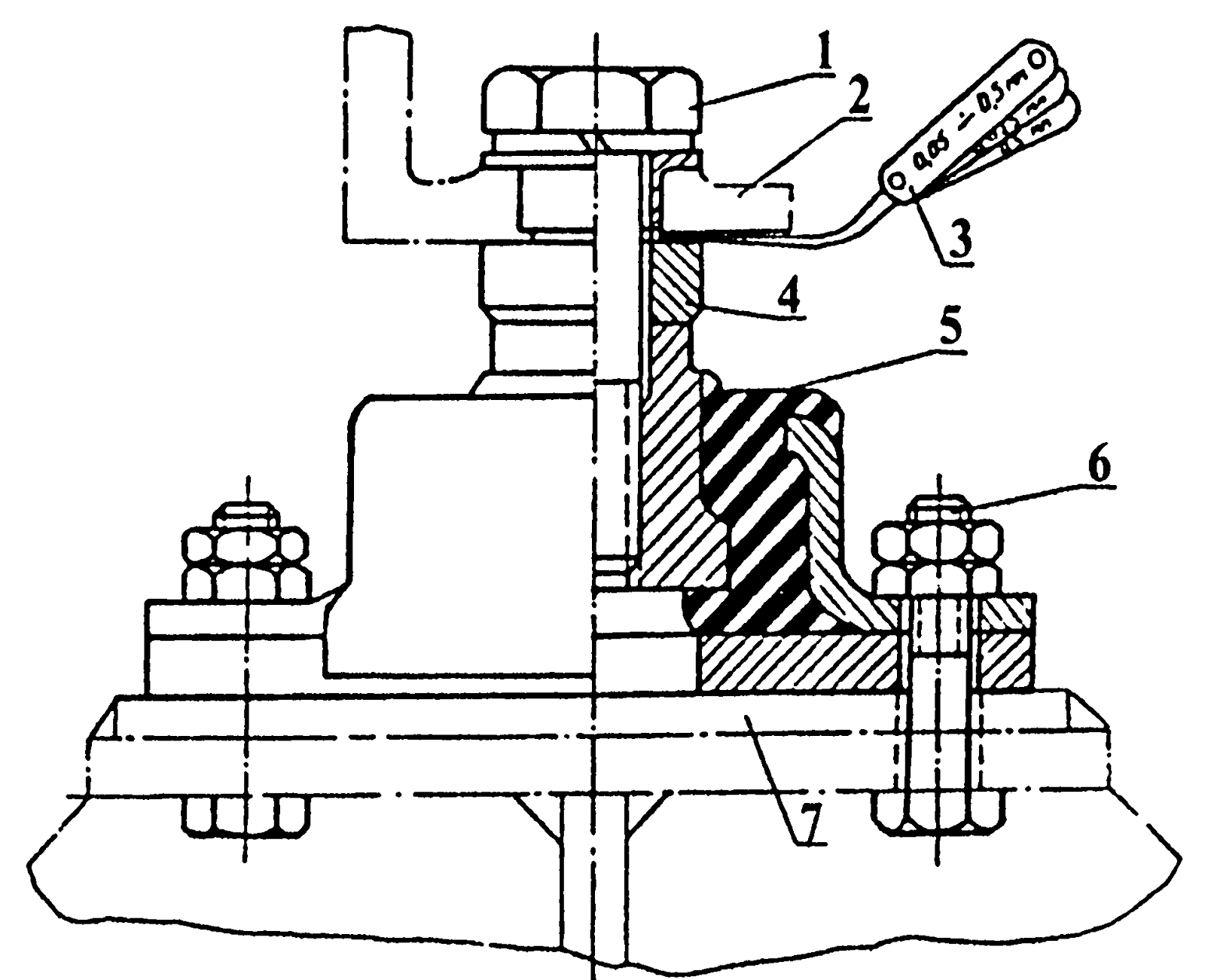

а при напряжении, равном 0,8 предела текучести, — по формуле:  где Qs — предел текучести материала на растяжение, кг/см 2; d вн — внутренний диаметр резьбы болта, см; 2. Путём контроля угла поворота гайки, который определяют расчётом в зависимости от длины болта. Затяжку болтов проверяют их обстукиванием молотком, а плотность прилегания рамы к поверхности металлического клина — пластинами щупа.Схема установки и проверки крепления дизеля на стальные клиновые регулируемые прокладки:

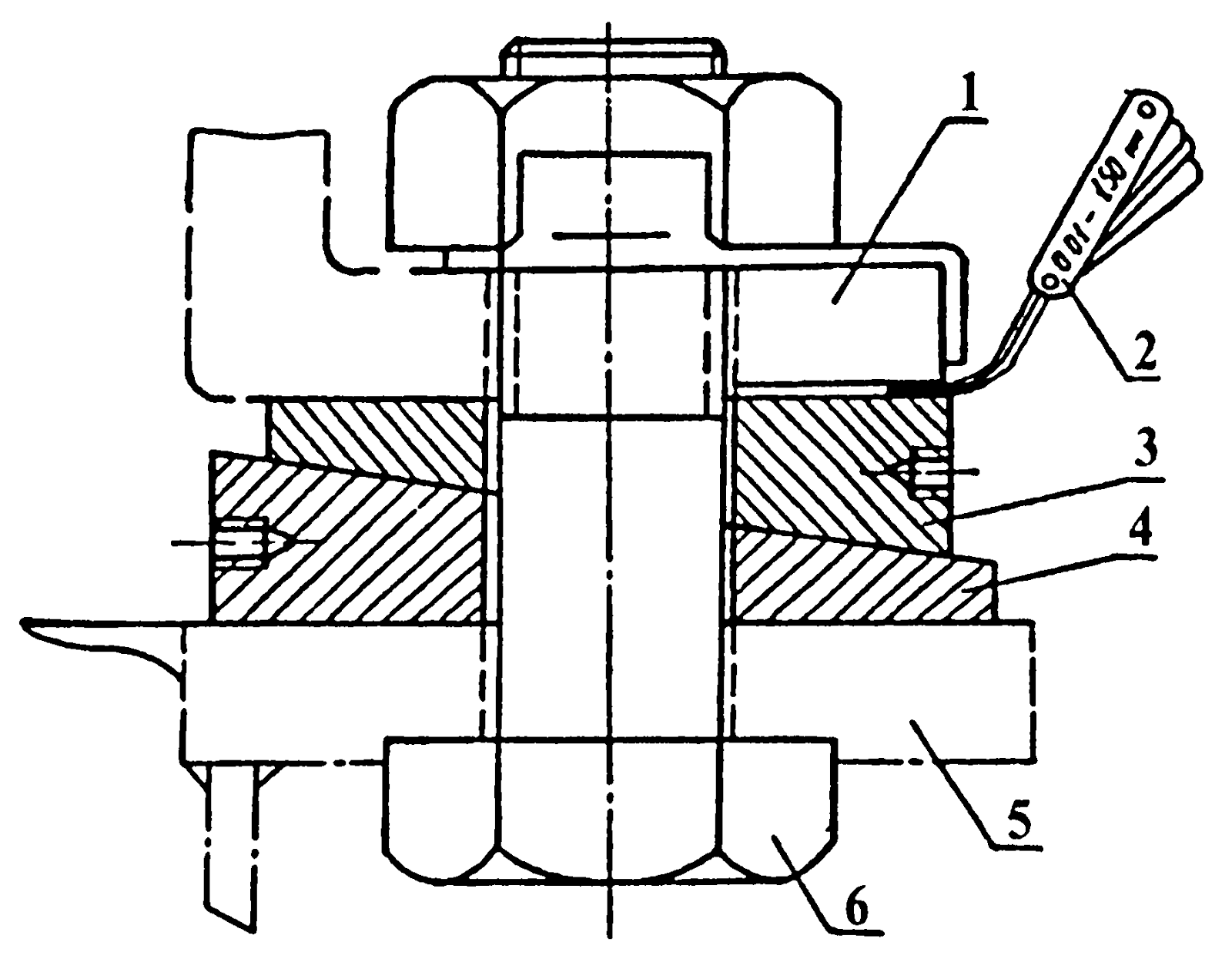

где Qs — предел текучести материала на растяжение, кг/см 2; d вн — внутренний диаметр резьбы болта, см; 2. Путём контроля угла поворота гайки, который определяют расчётом в зависимости от длины болта. Затяжку болтов проверяют их обстукиванием молотком, а плотность прилегания рамы к поверхности металлического клина — пластинами щупа.Схема установки и проверки крепления дизеля на стальные клиновые регулируемые прокладки:  1 — фундаментная рама дизеля; 2 — пластины щупа; 3 — верхняя клиновая прокладка; 4 — нижняя клиновая прокладка; 5 — фундамент дизеля; 6 — фундаментный болт. Конструктивные схемы крепления дизеля к судовому фундаменту приведены на рисунке:

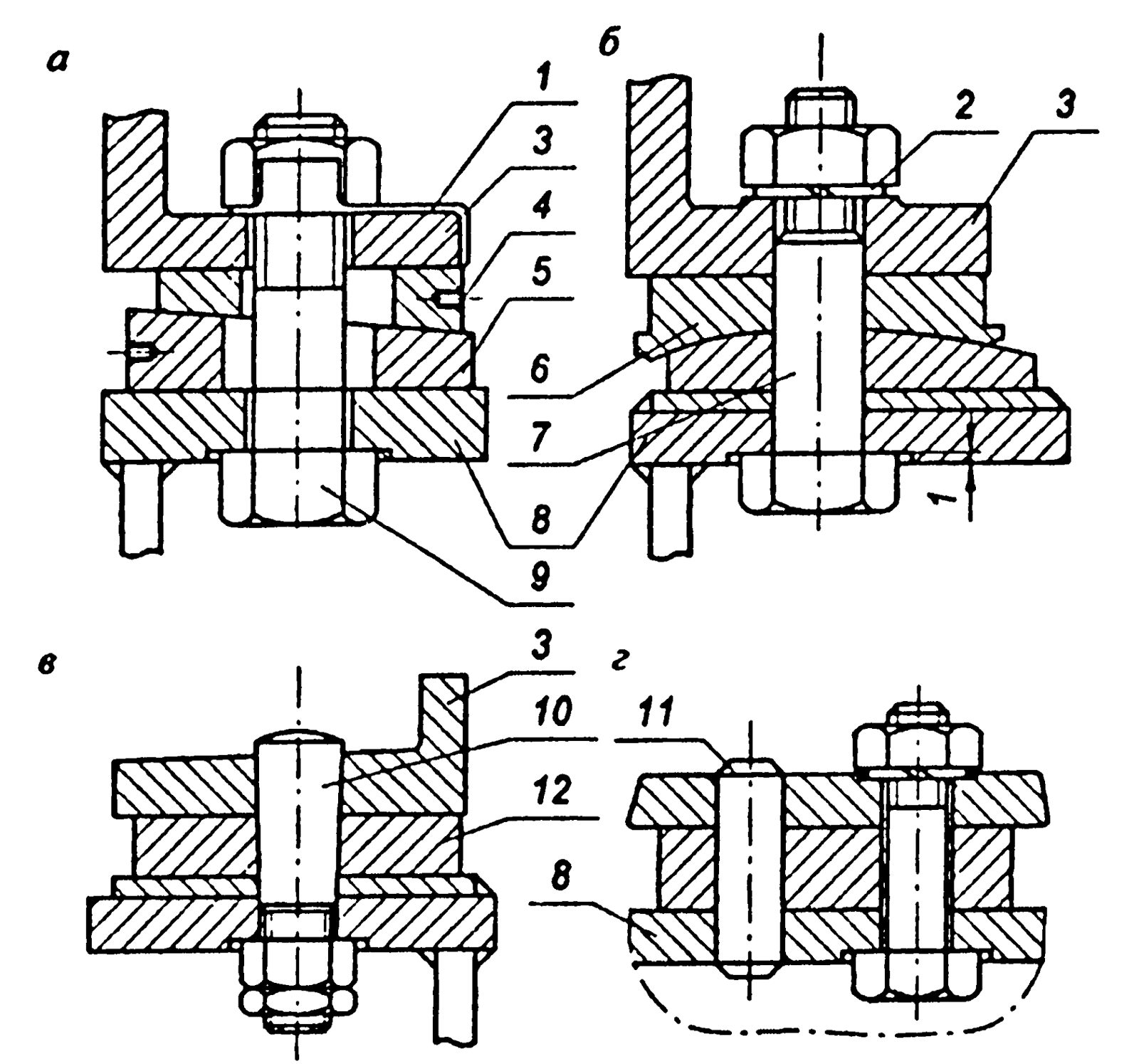

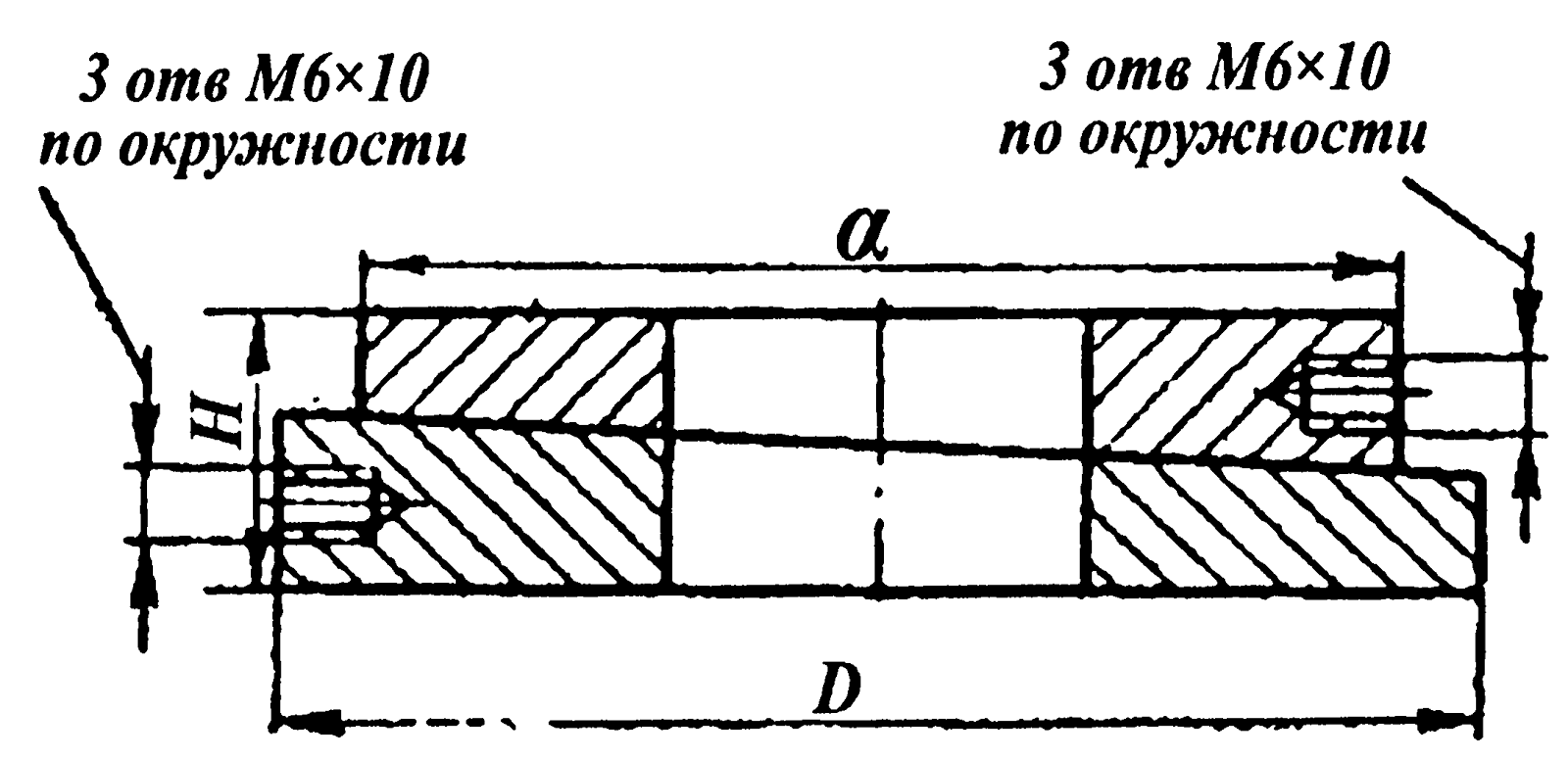

1 — фундаментная рама дизеля; 2 — пластины щупа; 3 — верхняя клиновая прокладка; 4 — нижняя клиновая прокладка; 5 — фундамент дизеля; 6 — фундаментный болт. Конструктивные схемы крепления дизеля к судовому фундаменту приведены на рисунке:  а — простым болтом; б — призонным болтом; в — коническим призонным болтом; г — простым болтом и штифтом; 1 — пластинчатая шайба; 2 —- пружинная шайба; 3 — фундаментальная рама дизеля; 4 — сверление для воротка при установке шайбы; 5 — клиновая прокладка; 6 — самоустанавливающаяся сферическая прокладка; 7 — призонный болт; 8 — судовой фундамент; 9 — простой болт; 10 — конический призонный болт; 11 — цилиндрический штифт; 12 — клиновая прокладка. При смещении фундаментного болта, или глухом звуке, пластинами щупа проверяют зазор между опорной поверхностью фундаментной рамы дизеля 1 и верхней клиновой прокладкой 3. Зазора не должно быть. При наличии зазора его величину заносят в формуляр с указанием номера болта. Предельно допустимый зазор 0,05 мм. Если зазор не превышает 0,05 мм, то гайку болта обжимают заданным усилием. Если зазор больше 0,05 мм, то между фундаментной рамой и основной прокладкой устанавливают дополнительную прокладку. Прокладку вырезают из фольги требуемой толщины П-образной формы, чтобы избежать демонтажа болта. Если у 10-15% всех болтов величина зазора между опорной поверхностью дизеля и верхней поверхностью прокладки превышает 0,10 мм необходимо произвести переустановку дизеля. При переустановке дизеля на штатных регулируемых прокладках сварку прокладок к фундаменту и между собой «срубают», а затем, поворачивая прокладки относительно друг друга, выбирают зазор и снова их приваривают. Нерегулируемые прокладки заменяют, для этого изготавливают прокладки с большей толщиной и подгоняют их на краску по месту. Если в процессе эксплуатации дизеля происходит обрыв фундаментных болтов, то в этом случае приотдают гайки фундаментных болтов и пластинами щупа измеряют прилегание опорной поверхности дизеля к прокладкам. При зазорах, превышающих предельно допустимую величину (более 0,10 мм), дизель подлежит установке на судовой фундамент заново. Установку нижней и верхней прокладок производят по меткам, нанесённым на них (метки совмещают) — при таком положении плоскости их параллельны. Регулируемые прокладки для их плотного сопряжения с лапами дизеля и опорной поверхностью полки фундамента сдвигают и разворачивают относительно друг друга. Для удобства регулировки прокладок на месте путём разворачивания одной её части относительно другой по окружности сверлят три отверстия и нарезают резьбу М 6, куда вворачивают рукоятки или болты.Резьбовые отверстия в прокладках под рукоятки:

а — простым болтом; б — призонным болтом; в — коническим призонным болтом; г — простым болтом и штифтом; 1 — пластинчатая шайба; 2 —- пружинная шайба; 3 — фундаментальная рама дизеля; 4 — сверление для воротка при установке шайбы; 5 — клиновая прокладка; 6 — самоустанавливающаяся сферическая прокладка; 7 — призонный болт; 8 — судовой фундамент; 9 — простой болт; 10 — конический призонный болт; 11 — цилиндрический штифт; 12 — клиновая прокладка. При смещении фундаментного болта, или глухом звуке, пластинами щупа проверяют зазор между опорной поверхностью фундаментной рамы дизеля 1 и верхней клиновой прокладкой 3. Зазора не должно быть. При наличии зазора его величину заносят в формуляр с указанием номера болта. Предельно допустимый зазор 0,05 мм. Если зазор не превышает 0,05 мм, то гайку болта обжимают заданным усилием. Если зазор больше 0,05 мм, то между фундаментной рамой и основной прокладкой устанавливают дополнительную прокладку. Прокладку вырезают из фольги требуемой толщины П-образной формы, чтобы избежать демонтажа болта. Если у 10-15% всех болтов величина зазора между опорной поверхностью дизеля и верхней поверхностью прокладки превышает 0,10 мм необходимо произвести переустановку дизеля. При переустановке дизеля на штатных регулируемых прокладках сварку прокладок к фундаменту и между собой «срубают», а затем, поворачивая прокладки относительно друг друга, выбирают зазор и снова их приваривают. Нерегулируемые прокладки заменяют, для этого изготавливают прокладки с большей толщиной и подгоняют их на краску по месту. Если в процессе эксплуатации дизеля происходит обрыв фундаментных болтов, то в этом случае приотдают гайки фундаментных болтов и пластинами щупа измеряют прилегание опорной поверхности дизеля к прокладкам. При зазорах, превышающих предельно допустимую величину (более 0,10 мм), дизель подлежит установке на судовой фундамент заново. Установку нижней и верхней прокладок производят по меткам, нанесённым на них (метки совмещают) — при таком положении плоскости их параллельны. Регулируемые прокладки для их плотного сопряжения с лапами дизеля и опорной поверхностью полки фундамента сдвигают и разворачивают относительно друг друга. Для удобства регулировки прокладок на месте путём разворачивания одной её части относительно другой по окружности сверлят три отверстия и нарезают резьбу М 6, куда вворачивают рукоятки или болты.Резьбовые отверстия в прокладках под рукоятки:  После окончания регулировки прокладок рукоятки убирают.

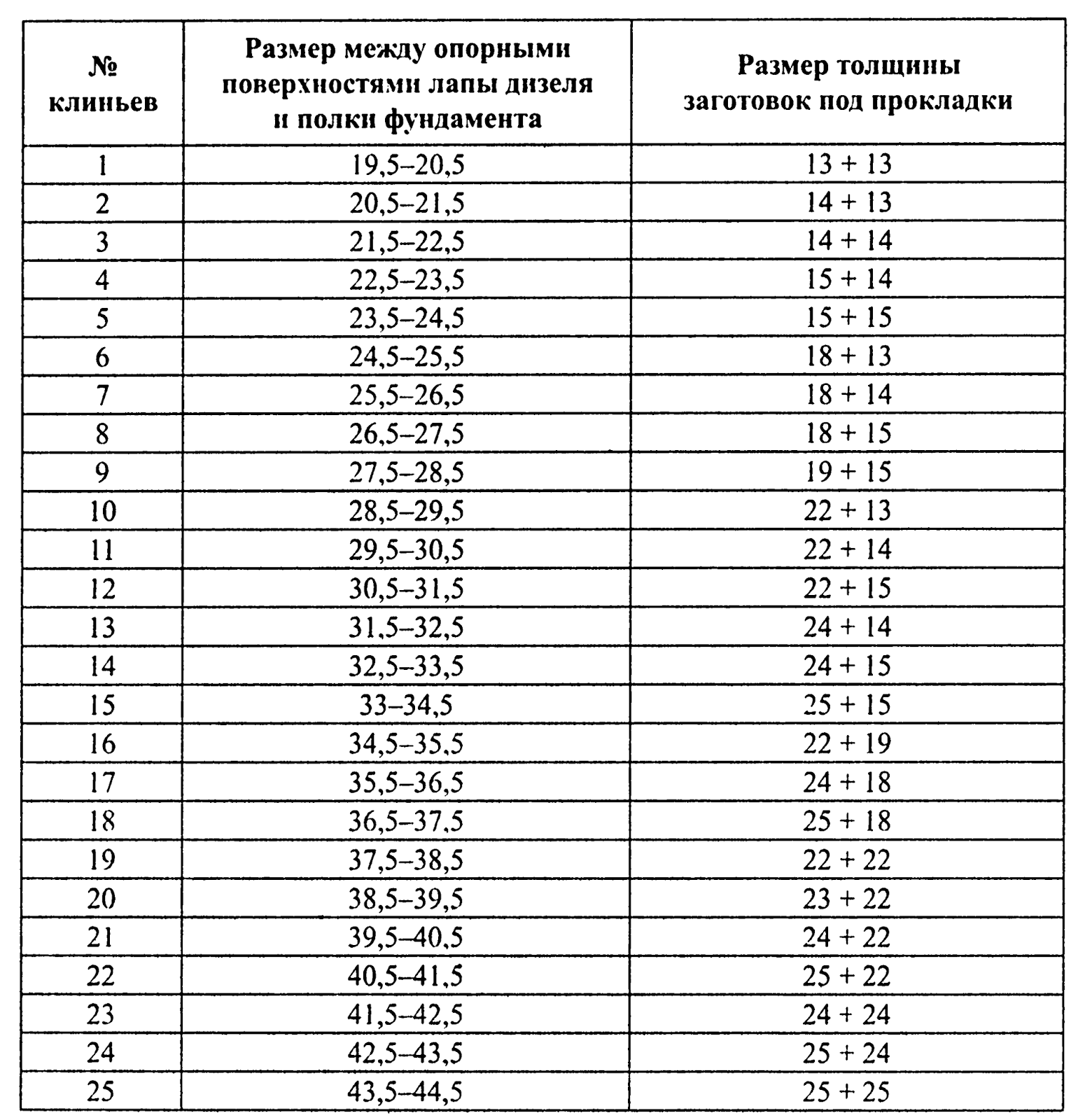

После окончания регулировки прокладок рукоятки убирают.Плотность сопряжения прокладки с лапой дизеля и опорной поверхностью полки фундамента проверяют щупом при ослабленных гайках фундаментных болтов. Щуп толщиной 0,05 мм не должен проходить на 2/3 периметра прокладки.В таблице ниже приведены рекомендуемые толщины заготовок стальных регулируемых прокладок в зависимости от высоты между опорными поверхностями лапы дизеля и полки фундамента.Рекомендуемые размеры стальных регулируемых прокладок, мм:

С целью уменьшения вибрации корпуса судна и уменьшения шума в машинном отделении дизель-генераторы устанавливают на амортизаторы, в качестве которых применяют деревянные прокладки из твёрдых пород дерева (дуб, клён, ясень, бук и т.п.), различные пластмассы, или резинометаллические. Чаще других для виброизоляции дизель-генераторов применяют двухпластинчатые амортизаторы типа АКСС (амортизатор корабельный сварной со страховкой).Проверка крепления дизель-генератора на амортизаторы:

С целью уменьшения вибрации корпуса судна и уменьшения шума в машинном отделении дизель-генераторы устанавливают на амортизаторы, в качестве которых применяют деревянные прокладки из твёрдых пород дерева (дуб, клён, ясень, бук и т.п.), различные пластмассы, или резинометаллические. Чаще других для виброизоляции дизель-генераторов применяют двухпластинчатые амортизаторы типа АКСС (амортизатор корабельный сварной со страховкой).Проверка крепления дизель-генератора на амортизаторы:  1 — болт крепления рамы; 2 — рама дизель-генератора; 3 — пластины щупа; 4 — компенсирующая шайба; 5 — амортизатор; 6 —- болт крепления амортизатора; 7 — фундамент. Проверку крепления дизель-генератора на амортизаторы, выполняют пластинами щупа, которыми измеряют зазор между опорной поверхностью дизеля и компенсирующей шайбой амортизатора. Предельно допустимая величина его до 1,0 мм. При большом зазоре приотдают болт крепления дизеля и снова измеряют зазор. Затем болт отдают полностью, компенсирующую шайбу снимают, микрометром измеряют её толщину; к значению этой толщины прибавляют величину зазора, измеренного щупом, и изготавливают новую шайбу, согласно полученной в сумме толщине. Новую шайбу ставят на место и болт обжимают. В процессе эксплуатации дизель-генераторов периодически необходимо производить осмотр амортизаторов, проверять их крепление и целостность резинового массива.

1 — болт крепления рамы; 2 — рама дизель-генератора; 3 — пластины щупа; 4 — компенсирующая шайба; 5 — амортизатор; 6 —- болт крепления амортизатора; 7 — фундамент. Проверку крепления дизель-генератора на амортизаторы, выполняют пластинами щупа, которыми измеряют зазор между опорной поверхностью дизеля и компенсирующей шайбой амортизатора. Предельно допустимая величина его до 1,0 мм. При большом зазоре приотдают болт крепления дизеля и снова измеряют зазор. Затем болт отдают полностью, компенсирующую шайбу снимают, микрометром измеряют её толщину; к значению этой толщины прибавляют величину зазора, измеренного щупом, и изготавливают новую шайбу, согласно полученной в сумме толщине. Новую шайбу ставят на место и болт обжимают. В процессе эксплуатации дизель-генераторов периодически необходимо производить осмотр амортизаторов, проверять их крепление и целостность резинового массива.Резиновые части амортизаторов запрещается красить, очищать металлическими щётками, скребками. Запрещается протирать амортизаторы бензином, дизельным топливом или маслом.Один раз в 3-4 месяца резиновые части амортизаторов протирают смесью глицерина со спиртом (1:10).В настоящее время главные среднеоборотные дизели, передающие крутящий момент через редуктор на гребной винт и дизель-генераторы, устанавливают на малоусадочную пластмассу «Чекафаст».

sudoremont.blogspot.com

ГОСТ 26082-84 Механизмы и фундаменты судовые. Допуски присоединительных размеров, ГОСТ от 23 января 1984 года №26082-84

ГОСТ 26082-84

Группа Д40

ОКП 0074Постановлением Государственного комитета СССР по стандартам от 23 января 1984 г. N 271 срок действия установлен с 01.01.86 до 01.01.96*________________* Ограничение срока действия снято по протоколу N 5-94 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 11/12, 1994 год). - Примечание изготовителя базы данных.в части фундаментов при жестком креплении с 01.01.88в части амортизирующих элементов с 01.07.88в части фундаментов при амортизирующем креплении с 01.01.89Настоящий стандарт распространяется на нецентруемые машины, механизмы и оборудование (далее в тексте - механизмы), соединяемые болтами, винтами, шпильками с фундаментами, а также на фундаменты и амортизирующие элементы под них для кораблей, судов и плавучих средств.Стандарт не распространяется:на механизмы и фундаменты с расстоянием между осями отверстий более 1000 мм;на фундаменты, в которых отверстия для крепежных деталей из-под развертки выполняются путем совместной обработки с механизмом;на механизмы, имеющие крепления в двух и более плоскостях и фундаменты под них;на подвижные опоры механизмов и фундаменты под них;на механизмы, собираемые из двух и более частей на фундаменте, и фундаменты под них;на механизмы массой до 15 кг и фундаменты под них;на фундаменты, не представляющие единой конструкции и собираемые на корабле, судне или плавучем средстве из двух и более частей;на фундаменты из стеклопластиков и других композиционных материалов;на арматуру, фильтры и фундаменты под них.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Термины и определения допусков расположения - по ГОСТ 24642-81.

1.2. Допуски расположения осей отверстий для крепежных деталей должны устанавливаться или позиционными допусками осей отверстий или предельными отклонениями размеров, координирующих оси отверстий.При числе отверстий или групп отверстий более двух допуски расположения осей отверстий рекомендуется задавать позиционными допусками.

1.3. Допуски расположения осей отверстий рекомендуется задавать зависимыми, кроме отверстий под винты с потайной и полупотайной головкой.

1.4. Указания по выбору допусков расположения осей отверстий приведены в справочных приложениях 1 и 2.Примеры указания на чертежах механизмов, фундаментов, амортизирующих элементов, позиционных допусков приведены в справочном приложении 3.

1.5. За величину зазора для прохода крепежной детали принимают зазор, определяемый разностью диаметров сквозного отверстия и крепежной детали и рассчитываемый по номинальным размерам.

2. ДОПУСКИ РАСПОЛОЖЕНИЯ ОСЕЙ ОТВЕРСТИЙ МЕХАНИЗМОВ

2.1. Допуски расположения осей отверстий для крепежных деталей назначают в зависимости от наименьшего зазора для прохода крепежных деталей в лапе механизма ().

2.2. Позиционные допуски осей отверстий для крепежных деталей в диаметральном выражении следует назначать по ГОСТ 14140-81 не более

3. ДОПУСКИ РАСПОЛОЖЕНИЯ ОСЕЙ ОТВЕРСТИЙ ФУНДАМЕНТОВ

3.1. Допуски расположения осей отверстий для крепежных деталей при жестком креплении механизмов назначаются в зависимости от наименьших зазоров для прохода крепежной детали в лапе механизма и полке фундамента

.

Таблица 1

Позиционные допуски осей отверстий фундамента при жестком креплении механизмов

мм

Зазор | Позиционный допуск в диаметральном выражении для зазора | |||

1,0 | 2,0 | 3,0 | 4,0 | |

1,0 | 1,6 | 2,0 | 2,5 | 3,0 |

2,0 | 2,5 | 3,0 | 4,0 | 4,0 |

3,0 | 3,0 | 4,0 | 5,0 | 5,0 |

4,0 | 4,0 | 5,0 | 5,0 | 6,0 |

0 | 0,6 | 1,2 | 2,0 | 2,5 |

3.2. Допуски расположения осей отверстий при амортизирующем креплении механизма назначают в зависимости от наименьших зазоров для прохода крепежной детали в лапе механизма , полке фундамента

, планке амортизатора

(табл.2).

Таблица 2

Позиционные допуски осей отверстий фундамента при амортизирующем креплении механизма

мм

3азор | Позиционный допуск в диаметральном выражении для зазора | |||

1,0 | 2,0 | 3,0 | 4,0 | |

1,0 | 2,0 | 2,5 | 3,0 | 4,0 |

2,0 | 3,0 | 4,0 | 5,0 | 6,0 |

3,0 | 4,0 | 5,0 | 6,0 | 6,0 |

4,0 | 5,0 | 6,0 | 8,0 | 8,0 |

0 | 0,6 | 1,2 | 2,0 | 2,5 |

При креплении опорной планки амортизирующего элемента к фундаменту резьбовыми отверстиями или одновременно сквозными гладкими и резьбовыми отверстиями допуски расположения назначают как для случая =0.В случае наличия зазоров

,

и

во всех элементах соединения по табл.3 дополнительно следует назначать допуск расположения осей отверстий одной группы под амортизирующий элемент.

Таблица 3

Позиционные допуски осей отверстий одной группы под амортизирующий элемент, соединяемый с фундаментом болтами

мм

3азор | Позиционный допуск в диаметральном выражении для зазора | |||

1,0 | 2,0 | 3,0 | 4,0 | |

1,0 | 1,6 | 2,5 | 3,0 | 4,0 |

2,0 | 2,0 | 3,0 | 4,0 | 5,0 |

3,0 | 2,5 | 4,0 | 5,0 | 5,0 |

4,0 | 3,0 | 4,0 | 5,0 | 6,0 |

4. ДОПУСКИ РАСПОЛОЖЕНИЯ ОСЕЙ ОТВЕРСТИЙ АМОРТИЗИРУЮЩИХ ЭЛЕМЕНТОВ

4.1. Допуски расположения осей отверстий для крепежных деталей опорных планок амортизирующих элементов в сборе, соединяющихся с механизмом и фундаментом, назначают в зависимости от наименьшего зазора для прохода крепежных деталей в опорных планках амортизирующих элементов по табл.4.

Таблица 4

мм

Зазор | Позиционный допуск в диаметральном выражении | |

Ряд 1 | Ряд 2 | |

1,0 | 0,6 | 1,0 |

2,0 | 1,2 | 2,0 |

3,0 | 2,0 | 3,0 |

4,0 | 2,5 | 4,0 |

Примечание: 1-й ряд является предпочтительным. Для амортизирующих элементов, имеющих одно отверстие на одной из опорных планок, допускается применять 2-й ряд.

4.2. В случае отсутствия зазоров для прохода крепежных деталей в опорных планках амортизирующего элемента, соединяемых с механизмом и фундаментом, или наличии как сквозных гладких, так и резьбовых отверстий, в качестве следует принимать наименьший зазор для прохода крепежной детали из имеющихся в лапе механизма или полке фундамента.

4.3. Допуски расположения осей отверстий каждой опорной планки амортизирующего элемента в отдельности должны не превышать значений 1-го ряда табл.4.

ПРИЛОЖЕНИЕ 1 (справочное). ВЫБОР ПОЗИЦИОННЫХ ДОПУСКОВ ОСЕЙ ОТВЕРСТИЙ ДЛЯ КРЕПЕЖНЫХ ДЕТАЛЕЙ

ПРИЛОЖЕНИЕ 1Справочное

1. Позиционные допуски осей отверстий для крепежных деталей выбирают:для механизмов и амортизирующих элементов (АЭ) в зависимости от величины зазора для прохода крепежных деталей;для фундаментов в зависимости от величины зазоров для прохода крепежных деталей в элементах соединения и типа крепления.Пример.Определить позиционные допуски осей отверстий для крепежных деталей элементов соединения механизма с фундаментом, представленных на черт.1-6.

1 - фундамент; 2 - компенсирующий элемент; 3 - механизм; 4 - гайка; 5 - шайба; 6 - болт

Черт.1

1 - фундамент; 2 - компенсирующий элемент; 3 - механизм; 4 - винт; 5 - шайба

Черт.2

1 - фундамент; 2 - платик; 3 - болт; 4 - гайка; 5 - амортизирующий элемент; 6 - механизм; 7 - винт; 8 - шайба; 9 - компенсирующий элемент

Черт.3

1 - фундамент; 2 - платик; 3 - винт; 4 - амортизирующий элемент; 5 - механизм; 6 - винт; 7 - шайба; 8 - компенсирующий элемент

Черт.4

1 - фундамент; 2 - компенсирующий элемент; 3 - амортизирующий элемент; 4 - механизм; 5 - винт; 6 - шайба

Черт.5

1 - фундамент; 2 - компенсирующий элемент; 3 - амортизирующий элемент; 4 - механизм; 5 - гайка; 6 - шайба; 7 - болт

Черт.6

Принимаем, что назначенные в процессе проектирования диаметры сквозных отверстий и крепежных деталей определяют зазоры для прохода крепежных деталей, указанные на черт.1-6.Согласно п.2.2 стандарта позиционные допуски осей отверстий механизма при =1 мм (черт.3, 4) составят 0,6 мм;

=2 мм (черт.1, 2, 5, 6) - 1,2 мм.При жестком креплении механизма позиционные допуски осей отверстий фундаментов выбирают по табл.1 стандарта.При жестком креплении болтами и

=2 мм,

=0 (черт.2) - 1,2 мм.При амортизирующем креплении (черт.3-6) позиционные допуски осей отверстий фундамента выбирают по табл.2 и 3 стандарта.Позиционные допуски осей отверстий фундамента составят: 2 мм - при креплении АЭ к фундаменту болтами (черт.3) и значении зазоров для прохода крепежных деталей как в лапе механизма

=1 мм, так и в полке фундамента

=1 мм.Учитывая, что АЭ (черт.3) крепится к фундаменту болтами, и кроме зазоров

,

, имеется зазор

=1 мм дополнительно должен быть назначен допуск расположения осей группы отверстий под АЭ. Так как

=1 мм,

=0 (черт.4) позиционный допуск составит 0,6 мм;при креплении АЭ к фундаменту винтами (черт.5) и значении зазоров для прохода крепежных деталей

=2 мм, позиционный допуск составит 1,2 мм;при креплении АЭ к фундаменту одновременно болтами и винтами (черт.6) - позиционный допуск выбирают как при креплении винтами с зазорами

=1 мм,

=0 и составит 0,6 мм.Допуски расположения осей отверстий для крепежных деталей АЭ выбирают по табл.4 стандарта.Для АЭ (черт.3, 4), имеющих зазоры в опорных планках

=1 мм, позиционный допуск составит 0,6 мм.Учитывая, что в верхней опорной планке АЭ (черт.3, 4) имеется только одно отверстие, выбор позиционного допуска может быть выполнен по 2-му ряду табл.4 стандарта и составит 1 мм.Для АЭ (черт.5), не имеющего зазоров для прохода крепежных деталей в опорных планках, позиционный допуск выбирают в зависимости от наименьшего зазора

или

. Учитывая, что

=2 мм и

=1 мм является

, определяем по табл.4 стандарта позиционный допуск 0,6 мм.

ПРИЛОЖЕНИЕ 2 (справочное). ВЫБОР ПРЕДЕЛЬНЫХ ОТКЛОНЕНИЙ РАЗМЕРОВ, КООРДИНИРУЮЩИХ ОСИ ОТВЕРСТИЙ

ПРИЛОЖЕНИЕ 2Справочное

1. Предельные отклонения размеров, координирующих оси отверстий, определяют пересчетом по ГОСТ 14140-81 допусков, определенных по настоящему стандарту.

2. При нанесении размеров () не от одной базы (черт.1), как предусмотрено ГОСТ 14140-81, а от нескольких общих баз (черт.2) или заданием размеров между смежными отверстиями (черт.3), расчет предельных отклонений размеров следует выполнять по ГОСТ 16320-80.

Нанесение размеров и предельных отклонений

Черт.1

Черт.2

Черт.3

ПРИЛОЖЕНИЕ 3 (справочное). УКАЗАНИЕ ПОЗИЦИОННЫХ ДОПУСКОВ НА ЧЕРТЕЖАХ МЕХАНИЗМОВ, ФУНДАМЕНТОВ, АМОРТИЗИРУЮЩИХ ЭЛЕМЕНТОВ

ПРИЛОЖЕНИЕ 3Справочное

1. Позиционные допуски на чертежах следует указывать в соответствии с ГОСТ 2.308-79 условным обозначением или текстом в технических требованиях.

2. Примеры указания позиционных допусков на чертежах:Пример 1. Позиционный допуск 4 отверстий 17 мм в диаметральном выражении 0,6 мм (допуск зависимый).

Черт.1

Пример 2. Позиционный допуск 4 отверстий М16-7Н в диаметральном выражении 0,6 мм (допуск зависимый).

Черт.2

Пример 3. Позиционный допуск 16 отверстий 15 мм в диаметральном выражении 2 мм (допуск зависимый). При этом позиционный допуск осей отверстий

15 мм одной группы из 4 отверстий в диаметральном выражении 1,6 мм (допуск зависимый).

Черт.3

Пример 4. Позиционный допуск 4 отверстий 15 мм и резьбового отверстия М22-7Н в диаметральном выражении 0,6 мм (допуск зависимый).

Черт.4

Пример 5. Позиционный допуск 8 отверстий М24-7Н в диаметральном выражении 1,2 мм (допуск зависимый).

Черт.5

Электронный текст документаподготовлен ЗАО "Кодекс" и сверен по:официальное изданиеМ.: Издательство стандартов, 1984

docs.cntd.ru

ГОСТ 26082-84 Механизмы и фундаменты судовые. Допуски присоединительных размеров

Цена 5 кол.

ГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЮЗА ССР

МЕХАНИЗМЫ И ФУНДАМЕНТЫ

СУДОВЫЕ

ДОПУСКИ ПРИСОЕДИНИТЕЛЬНЫХ РАЗМЕРОВ

ГОСТ 26082-84

Издание официальное

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР ПО СТАНДАРТАМ

Москва

УДК 629.12.06:621.753.1:006.354 Группа Д40

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

МЕХАНИЗМЫ И ФУНДАМЕНТЫ СУДОВЫЕ

Допуски присоединительных размеров

Shipboord machines and foundations. Tolerances of mounting dimensions

гост

26082-84

О КП 0074

Постановлением Государственного комитета СССР по стандартам от 23 января 1984 г. № 271 срок действия установлен

с 01.01.86 до 01.01.96

в части фундаментов при жестком креплении в части амортизирующих элементов в части фундаментов при амортизирующем креплении

с 01.01.88 с 01.07.88 с 01.01.89

Несоблюдение стандарта преследуется по закону

Настоящий стандарт распространяется на нецентруемые машины, механизмы и оборудование (далее в тексте—механизмы), соединяемые болтами, винтами, шпильками с фундаментами, а также на фундаменты и амортизирующие элементы под них для кораблей, судов и плавучих средств.

Стандарт не распространяется:

на механизмы и фундаменты с расстоянием между осями отверстий более 1000 мм;

на фундаменты, в которых отверстия для крепежных деталей из-под развертки выполняются путем совместной обработки с механизмом;

на механизмы, имеющие крепления в двух и более плоскостях и фундаменты под них;

на подвижные опоры механизмов и фундаменты под них;

на механизмы, собираемые из двух и более частей на фундаменте, и фундаменты под них;

на механизмы массой до 15 кг и фундаменты под них;

Издание официальное ★

Перепечатка воепрещена @ Издательство стандартов, 1984

на фундаменты, не представляющие единой конструкции и собираемые на корабле, судне или плавучем средстве из двух и более частей;

на фундаменты из стеклопластиков и других композиционных материалов;

на арматуру, фильтры и фундаменты под них.

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.L Термины и определения допусков расположения — по ГОСТ 24642—81.

1.2. Допуски расположения осей отверстий для крепежных деталей должны устанавливаться или позиционными допусками осей отверстий или предельными отклонениями размеров, координирующих оси отверстий.

При числе отверстий или групп отверстий более двух допуски расположения осей отверстий рекомендуется задавать позиционными допусками.

1.3. Допуски расположения осей отверстий рекомендуется задавать зависимыми, кроме отверстий под винты с потайной и полупотайной головкой.

1.4. Указания по выбору допусков расположения осей отверстий приведены в справочных приложениях 1 и 2.

Примеры указания на чертежах механизмов, фундаментов, амортизирующих элементов, позиционных допусков приведены в справочном приложении 3.

1.5. За величину зазора для прохода крепежной детали принимают зазор, определяемый разностью диаметров сквозного отверстия и крепежной детали и рассчитываемый по номинальным размерам.

2. ДОПУСКИ РАСПОЛОЖЕНИЯ ОСЕЙ ОТВЕРСТИЙ МЕХАНИЗМОВ

2.1. Допуски расположения осей отверстий для крепежных деталей назначают в зависимости от наименьшего зазора для прохода крепежных деталей в лапе механизма ( s imin).

2.2. Позиционные допуски осей отверстий для крепежных деталей в диаметральном выражении следует назначать по ГОСТ 14140—81 не более 0,6 slmin.

3. ДОПУСКИ РАСПОЛОЖЕНИЯ ОСЕЙ ОТВЕРСТИЙ ФУНДАМЕНТОВ

3.1. Допуски расположения осей отверстий для крепежных деталей при жестком креплении механизмов назначаются в зависимости от наименьших зазоров для прохода крепежной детали в лапе механизма slmtn и полке фундамента S 2min .

Таблица 1

Позиционные допуски осей отверстий фундамента при жестком креплении механизмов мм

|

Позиционный допуск в диаметральном выражении для зазора $ ^ | ||||

|

За305> S2m.n |

1,0 |

2,0 |

3,0 |

4,0 |

|

1.0 |

i,6 |

2,0 |

2,5 |

з,о |

|

2,0 |

2,5 |

3,0 |

4,0 |

4,0 |

|

3,0 |

3,0 |

4,0 |

5,0 |

5,0 |

|

4.0 |

4,0 |

5,0 |

5,0 |

6,0 |

|

0 |

0,6 |

1,2 |

2,0 |

2,5 |

3.2. Допуски расположения осей отверстий при амортизирующем креплении механизма назначают в зависимости от наименьших зазоров для прохода крепежной детали в лапе механизма Simin, полке фундамента s2min> планке амортизатора s2mjn (табл. 2).

При креплении опорной планки амортизирующего элемента к фундаменту резьбовыми отверстиями или одновременно сквозными гладкими и резьбовыми отверстиями допуски расположения назначают как для случая s2min =0.

В случае наличия зазоров slmiI1, s2min и S3min во всех элементах соединения по табл. 3 дополнительно следует назначать допуск расположения осей отверстий одной группы под амортизирующий элемент.

Таблица 2

Позиционные допуски осей отверстий фундамента при амортизирующем креплении механизма

мм

|

Позиционный допуск в диаметральном выражении для зазора ^lmjn | ||||

|

3аз°Р J2min |

1,0 |

2,0 |

3,0 |

4,0 |

|

1,0 |

2,0 |

2,5 |

3.0 |

4,0 |

|

2,0 |

3,0 |

4,0 |

5,0 |

6,0 |

|

3,0 |

4,0 |

5,0 |

6,0 |

6,0 |

|

4,0 |

5,0 |

6,0 |

8,0 |

8,0 |

|

0 |

0,6 |

1.2 |

2,0 |

2,5 |

Т а бл нц а 3

Позиционные допуски осей отверстий одной группы под амортизирующий элемент, соединяемый с фундаментом болтами

мм

|

Позиционный допуск в диаметральном выражении для зазора s£mIn | ||||

|

3аз°Р ssmln |

1,0 |

2.0 |

3.0 |

4,0 |

|

1,0 |

1,6 |

2,5 |

3,0 |

4,0 |

|

2,0 |

2,0 |

3,0 |

4,0 |

5,0 |

|

3,0 |

2,5 |

4,0 |

5,0 |

5,0 |

|

4,0 |

3,0 |

4,0 |

5,0 |

6,0 |

4. ДОПУСКИ РАСПОЛОЖЕНИЯ ОСЕЙ ОТВЕРСТИЙ АМОРТИЗИРУЮЩИХ ЭЛЕМЕНТОВ

4.1. Допуски расположения осей отверстий для крепежных деталей опорных планок амортизирующих элементов в сборе, соединяющихся с механизмом и фундаментом, назначают в зависимости от наименьшего зазора s3mIn для прохода крепежных деталей в опорных планках амортизирующих элементов по табл. 4.

Таблица 4 мм

|

3аз°Р 3smln |

Позиционный допуск в диаметральном выражении | |

|

Ряд 1 |

Ряд 2 | |

|

1.0 |

1 1,0 | |

|

2/ : |

1,2 |

2,0 |

|

3,0 |

2,0 |

3,0 |

|

4,u ; |

2,5 |

! 4,0 |

Примечание: 1-й ряд является предпочтительным. Для амортизирующих “леь'.сп'лхз, имеющих одно отверстие на одной из опорных планок, допускается примепл-л. 2-а ряд.

4.2. 12 случае отсутствия зазоров для прохода крепежных деталек I о торных чланках амортизирующего элемента, соединяемых с механизм от п фундаментом, или наличии как сквозных

гладких, так и резьбовых отверстий, в качестве S3mm следует принимать наименьший зазор для прохода крепежной детали из имеющихся в лапе механизма или полке фундамента.

4.3. Допуски расположения осей отверстий каждой опорной планки амортизирующего элемента в отдельности должны не превышать значений 1-го ряда табл. 4.

ПРИЛОЖЕНИЕ 1 Справочное

ВЫБОР ПОЗИЦИОННЫХ ДОПУСКОВ ОСЕЙ ОТВЕРСТИЙ ДЛЯ КРЕПЕЖНЫХ ДЕТАЛЕЙ

1. Позиционные допуски осей отверстий для крепежных деталей выбирают: для механизмов и амортизирующих элементов (АЭ) в зависимости от величины зазора для прохода крепежных деталей;

для фундаментов в зависимости от величины зазоров для прохода крепежных деталей в элементах соединения и типа крепления.

Пример.

Определить позиционные допуски осей отверстий для крепежных деталей элементов соединения механизма с фундаментом, представленных на черт. 1—6.

Принимаем, что назначенные в процессе проектирования диаметры сквозных отверстий и крепежных деталей определяют зазоры для прохода крепежных деталей, указанные на черт. 1—6.

/—фундамент; 2—компенсирующий элемент; 3—механизм; 4—гайка; 5—шайба; 6—болт

Черт. 1

Черт. 2

Согласно п. 2.2 стандарта позиционные допуски осей отверстий механизма при Si min = 1 мм (черт. 3, 4) составят 0,6 мм;

sj min =2 мм (черт. I, 2, 5, 6) — 1,2 мм.

При жестком креплении механизма позиционные допуски осей отверстий фундаментов выбирают по табл. 1 стандарта.

При жестком креплении болтами и s]mfn =s2min = 2 мм (черт. 1) позиционный допуск осей отверстий фундамента составит 3 мм, при жестком креплении винтами и simin = 2 мм, s2min = 0 (черт. 2) — 1,2 мм.

При амортизирующем креплении (черт. 3—6) позиционные допуски осей отверстий фундамента выбирают по табл. 2 и 3 стандарта.

Позиционные допуски осей отверстий фундамента составят: 2 мм — при креплении АЭ к фундаменту болтами (черт. 3) и значении зазоров для прохода крепежных деталей как в лапе механизма slrnjn = 1 мм, так и в полке фундамента s2 тщ = 1 мм.

1—фундамент; 2—гхлатик; 3—болт; 4—гайка; 5—амортизирующий элемент; 5—механизм; 7—винт; 8—шайба; 9—компенсирующий элемент

Черт. 3

/—фундамент; 2—платик; 3—винт; 4— амортизирующий элемент; 5—механизм; 8—винт; 7—шайба; 8—компенсирующий

элемент

Черт. 4

1—фундамент; 2—ком

пенсирующий элемент; 3— амортизирующий элемент; 4—механизм; 5—винт; 6—

шайба

Черт. 5

Учитывая, что АЭ (черт. 3) крепится к фундаменту болтами, и кроме зазоров slmint s2mim имеется зазор $зт!п = 1 мм дополнительно должен быть назначен допуск расположения осей группы отверстий под АЭ. Так как ^imin = s2min = l мм, то позиционный допуск, согласно табл. 3 стандарта составит 1,6 мм;

при креплении АЭ к фундаменту винтами и значении зазоров sImin=l мм, S2min=0 (черт. 4) позиционный допуск составит 0,6 мм;

при креплении АЭ к фундаменту винтами (черт. 5) и значении зазоров для прохода крепежных деталей simin=2 мм, позиционный допуск составит 1,2 мм;

1—фундамент; 2—компенсирующий элемент; 3—амортизирующий элемент; 4—механизм; 5—гайка; 6—шайба; 7—болт

Черт, б

при креплении АЭ к фундаменту одновременно болтами и винтами (черт. 6) — позиционный допуск выбирают как при креплении винтами с зазорами Simin = 1 мм, s2min = 0 и составит 0,6 мм.

Допуски расположения осей отверстий для крепежных деталей АЭ выбирают по табл. 4 стандарта.

Для АЭ (черт. 3, 4), имеющих зазоры в опорных планках s3min= I мм, позиционный допуск составит 0,6 мм.

Учитывая, что в верхней опорной планке АЭ (черт. 3, 4) имеется только одно отверстие, выбор позиционного допуска может быть выполнен по 2-му ряду табл. 4 стандарта и составит 1 мм.

Для АЭ (черт. 5), не имеющего зазоров для прохода крепежных деталей в опорных планках, позиционный допуск выбирают в зависимости от наименьшего зазора Simin или s2min. Учитывая, что slmin = s2mtn = 2 мм, позиционный допуск составит 1,2 мм.

АЭ согласно черт. 6 соединяется с фундаментом как болтами, так и винтами.

Одновременно учитывая, что наименьшем из имеющихся зазоров 51шГп = 2 мм и s2mm = 1 мм является s2rnin, определяем по табл. 4 стандарта позиционный допуск 0,6 мм.

ПРИЛОЖЕНИЕ 2 Справочное

ВЫБОР ПРЕДЕЛЬНЫХ ОТКЛОНЕНИИ РАЗМЕРОВ, КООРДИНИРУЮЩИХ ОСИ ОТВЕРСТИИ

1. Предельные отклонения размеров, координирующих оси отверстий, определяют пересчетом по ГОСТ 14140—81 допусков, определенных по настоящему стандарту.

2. При нанесении размеров (At ) не от одной базы (черт. 1), как предусмотрено ГОСТ 14140—81, а от нескольких общих баз (черт. 2) или заданием размеров между смежными отверстиями (черт. 3), расчет предельных отклонений размеров следует выполнять по ГОСТ 16320—80,

Нанесение размеров и предельных отклонений

Черт. 1

AjtSj

|

с |

К ч А\ . |

/Н |

N / |

Ч | ||

|

ч г |

J W ч___Л\__ |

А |

Г-л к ( |

ч | ||

|

к |

Ч |

' 1 |

Г |

1 |

\у | |

|

1 J |

г |

1 |

V |

1 1 f |

\ 1 N / |

1 ч |

|

V с |

1 tX-.-C |

7 гч |

/ |

7К \ 1 N / |

7 Ч | |

|

J |

~Ч |

7-Ч |

7 | |||

|

Ац*дц - |

ASU |

h - | ||||

Черт. 2

|

г |

ч f |

ч |

(\ |

Ч f |

ч | |||

|

~ч г |

УЧ ч /- |

[7 I ч ! |

V f 1 - £ |

7 V. Ч Л |

7 ч | |||

|

см 41 см |

—ч |

7 Ч |

7------- ' | |

1 |

7 \ г |

7 | ||

|

f |

1 1 ч П |

; 1 ч |

1 £ |

ч г |

ч | |||

|

“Ч |

7 ч| Ч С |

7 Ч |

Г N 1 |

7 к| ч /: |

7 V- | |||

|

Y- *п |

) К |

7 |

VJ |

7 V. |

7 | |||

|

+1 [ г™ |

"',г* А.\>, | |||||||

Черт. 3

ПРИЛОЖЕНИЕ 3 Справочное

УКАЗАНИЕ ПОЗИЦИОННЫХ ДОПУСКОВ НА ЧЕРТЕЖАХ МЕХАНИЗМОВ, ФУНДАМЕНТОВ, АМОРТИЗИРУЮЩИХ ЭЛЕМЕНТОВ

1. Позиционные допуски на чертежах следует указывать в соответствии с ГОСТ 2.308—79 условным обозначением или текстом в технических требованиях.

2. Примеры указания позиционных допусков на чертежах:

Пример 1. Позиционный допуск 4 отверстий 0 17 мм в диаметральном выражении 0,6 мм (допуск зависимый).

*tom8. Ф11

Пр имер 2. Позиционный допуск 4 отверстий М16—7Н в диаметральном выражении 0,6 мм (допуск зависимый).

komB.M16- 7Н

Черт. 2

Пример ном выражении осей отверстий ражении 1,6 мм

Пример отверстия М22

3. Позиционный допуск 16 отверстий 0 15 мм в днаметраль-2 мм (допуск зависимый). При этом позиционный допуск 0 15 мм одной группы из 4 отверстий в диаметральном вы-(допуск зависимый).

Worn В. Ф15 Ч отВ. Ф15

Черт. 3

4. Позиционный допуск 4 отверстий 0 15 мм и резьбового -7Н в диаметральном выражении 0,6 мм (допуск зависимый).

Ьотб. Ф15 М22-7Н

Пример 5. Позиционный допуск 8 отверстий М24—7Н ном выражении 1,2 мм (допуск зависимый).

диаметра ль^

вотВ. М2Ч - 7Н Д

|

y/j-0- Ч>1,2 © | ||

|

-ff- |

^ | |

|

! — |

п |

--H-J г! |

|

he-: i |

Н I | |

□

-»

А -А поВернуто

Черт. 5

Редактор А. Л. Владимиров Технический редактор В. И. Малькова Корректор Я. Л. Асауленко

Сдано в наб. 08.02.83 Подп. к печ. 19.04.84 1,0 уел. п. л. 1,0 уел. кр.-отт. 0,70 уч.-изд. л.

Тираж 8000 Цена 5 коп.

Ордена «Знак Почета» Издательство стандартов, 123557, Москва, Новопреснеский пер., 3. Калужская типография стандартов, ул. Московская, 256. Зак. 535

allgosts.ru

Судовой фундамент для главных двигателей многовальной силовой установки

СУДОВОЙ ФУНДАМЕНТ ДЛЯ ГЛАВНЫХ ДВИГАТЕЛЕЙ МНОГОВАЛЬНОЙ СИЛОВОЙ УСТАНОВКИ, имеющей двигатели, расположенные у бортов и в средней части машинного отделения судна, содержа1М 1рг №Лл SjJi. продольные балки, связанные с поперечным днищевым набором, и раму, отличающий, ся тем, что, с целью упрощения коиструкции, уменьшения нагрузки на onopHbie крепления рамы и улучшения виброизоляции, продольные балки расположены пОд опорными поверхностями двигателей, расположенных у бортов, а рама снабжена поперечными траверсами, поддерживающими двигатели, расположенные в средней части машинного отделения, и имеющими концевые опоры, закрепленные на продольных балках. (Л Од К) О) о 00

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

4(1) В 63 В 3/70

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ll0 ДЕЛАМ ИЗОБРЕТЕНИЙ И 07НРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 3664564/27-11 (22) 27. 11.83 (46) 23. 06. 85. Бюл. У 23 (72) Б.Ç.Леви (53) 62 9 1 2. 011 . 82 (088 8) (56) 1. Зайцев Н.А. и Маскалик А..И.

Отечественные суда на подводных крыльях. Л., "Судостроение", 1967, рис. 187, 188. (54) (57) СУДОВОЙ ФУНДАМЕНТ ДЛЯ ГЛАВНЬИ ДВИГАТЕЛЕЙ МНОГОВАЛЬНОЙ СИЛОВОЙ

УСТАНОВКИ, имеющей двигатели, расположенные у бортов и в средней части ,машинного отделения судна, содержа„„Я0„„1162668 А щий продольные балки, связанные с поперечным днищевым набором, и раму, о т л и ч а ю щ и й. с я тем, что, с целью упрощения конструкции, уменьшения нагрузки на опорные крепления рамы и улучшения виброизоляции, продольные балки расположены под опорными поверхностями двигателей, расположенных у бортов, а рама снабжена . поперечными траверсами, поддерживающими двигатели, расположенные в средней части машинного отделения, и имеющими концевые опоры, закрепленные на продольных балках.

1162668 2 щем продольные балки, связанные с поперечным днищевым набором, и раму, продольные балки расположены под опорными поверхностями двигателей, расположенных у бортов машинного отделения, а рама снабжена поперечными траверсами, поддерживающими двигатели, расположенные в средней части машинного отделения, и имеющими конIQ цевые опоры, закрепленные на продольных балках.

На чертеже показана схема попереч. ного сечения судового фундамента

IS многовальной силовой установки с тремя главными двигателями.

Составитель Е.Игнатьев

Редактор П.Коссей Техред М.Кузьма Корректор Е.Сирохман

Заказ 4029/)5 Тираж 435 Подписно е

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул, Проектная, 4

Иэобре тение относится к судос тро нию, более конкретно — к креплению главных двигателей к корпусу судна.

Известен судовой фундамент главных двигателей многовальной силовой установки, имеющей двигатели, расположенные у бортов и в средней час ти машинного отделения судна, содер жащий продольные балки, связанные с поперечным дннщевым набором, и раму Г1 .

Однако не всегда возможно крепление scex двигателей на одной раме н ее амортиэированная установка на об.щем судовом фундаменте, упрощающая конструкцию и дающая хороший виброизолирующий эффект. Кроме того, по условиям компоновки энергетического оборудования в корпусе судна заданной ширины главные двигатели зачас- 20 тую разносятся по длине машинного отделения, что также затрудняет использование общей рамы.

Целью изобретения является упрощение конструкции, уменьшение нагрузки 25 на опорные крепления рамы и улучшение виброизоляции.

Указанная цель достигается тем, что в судовом фундаменте главных двигателей многовальной силовой ус- Зр тановки, имеющей двигатели, расположенные у бортов и в средней части машинного отделения судна, содержаФундамент содержит связанные с поперечным днищевым набором балки

1-4, расположенные вдоль опорных по-. верхностей двух бортовых двигателей, и раму 5, на которой установлен третий двигатель. Рама снабжена поперечными траверсами 6, доведенными до опор 7 на ближайших балках 2, 3 и закрепленными иа опорах, например, с помощью упругого элемента (амортизатора).

Предлагаемое устройство позволяет упростить конструкцию, уменьшить нагрузки на опорные крепления рамы и улучшить виброизоляцию.

www.findpatent.ru

ReadMeHouse

Энциклопедия строительства и ремонта